S135 钻杆管体到加厚过渡段区域失效分析

2021-03-19赵金兰王玉成王亚广李京川瞿婷婷

赵金兰, 王 焘, 王玉成, 王亚广,李京川, 仝 柯, 瞿婷婷

(1. 中国石油集团石油管工程技术研究院, 西安710077;2. 中油管道物资装备有限公司, 河北 廊坊065000)

1 概 况

对某井钻杆进行超声波探伤时, 发现9 根Φ139.7 mm (51/2in) 斜坡钻杆加厚区有异常反射信号, 立即将该9 根钻杆进行初步验证, 结果显示9 根钻杆距内螺纹台阶面或外螺纹台阶面600~720 mm 处出现不同程度的内裂纹或者内腐蚀。

钻具规格为S135 钢级Φ139.7 mm×9.17 mm,累计使用时间1 380 h, 进尺2 395 m, 钻进过程中蹩跳严重, 扭矩10.6 kN·m, 符合作业要求。

2 试验方法和结果

2.1 宏观分析

本研究针对1#钻杆进行分析。 1#钻杆管体形貌如图1 所示, 由图1 可以看出, 钻杆内表面存在大量腐蚀坑, 腐蚀严重, 内表面覆盖一层较厚的腐蚀产物。

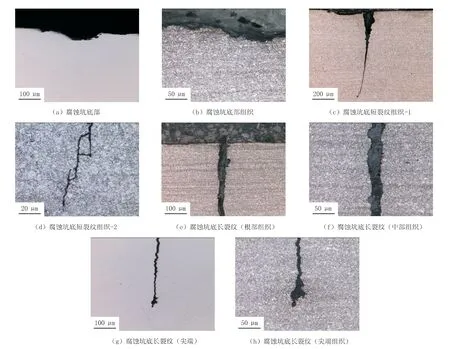

从1#钻杆管体取样 (1#试样和2#试样),如图2 所示, 两个试样均处于管体到加厚过渡段区域 (Miu-R 处), 1#试样距离母接头端面710 mm, 由内表面至外表面壁厚方向存在1 处裂纹, 其低倍照片如图2 (c) 所示。 2#试样距离公接头端面740 mm, 由内表面至外表面壁厚方向存在2 处裂纹, 一处较长, 一处较短, 其低倍照片如图2 (d) 所示。

图1 1#钻杆管体形貌

宏观观察可见管体内表面上存在多处深度及直径不等的腐蚀凹坑, 钻杆管体上的裂纹起源于管体内表面, 沿周向及径向扩展, 且存在多源性。

图2 试样腐蚀坑形貌及壁厚方向裂纹形貌

2.2 化学成分分析

依据ASTM A751-14a 标准, 采用ARL 4460直读光谱仪对钻杆管体进行化学成分分析, 送检钻杆的化学成分分析结果见表1。 分析结果表明, 失效钻杆的化学成分符合API SPEC 5DP—2009 标准要求。

表1 化学成分分析结果 %

2.3 力学性能试验

从钻杆管体位置分别沿纵向取拉伸试样和冲击试样进行力学性能试验, 拉伸试样的规格是宽25.4 mm、 标距长50 mm 的板状试样, 冲击试样的规格为7.5 mm×10 mm×55 mm 夏比V 形缺口冲击试样。 按照ASTM A370-19ε1 标准进行纵向拉伸及冲击试验, 拉伸试验为常温拉伸, 冲击试验为室温, 试验结果见表2。 由表2 可以看出,送检失效钻杆的力学性能符合API SPEC 5DP—2009 标准要求。

表2 力学性能试验结果

2.4 金相分析

从1#和2#块状试样上分别制取金相试样,依据ASTM E3-11 (2017)、 ASTM E45-18a 及ASTM E112-13 标准, 采用激光共聚焦金相显微镜及图像分析系统对送检钻杆的显微组织、晶粒度及非金属夹杂物进行观察、 分析, 1#和2#试样腐蚀坑组织及形貌如图3 和图4 所示。

金相试样分析结果表明, 在钻杆内壁内表面可见明显腐蚀坑, 腐蚀坑中腐蚀产物呈龟裂状或块状, 最深坑处距表面0.86 mm, 且内表面腐蚀坑底已萌生裂纹, 图3 (d)、 图4 (c)中能明显看出裂纹萌生于腐蚀凹坑的底部; 裂纹最长长度为6.32 mm, 裂纹沿壁厚方向扩展, 裂纹尖端可见明显沿晶形貌。 坑内局部及裂纹内可见灰色杂质, 周围组织为回火索氏体组织。

图3 1#试样腐蚀坑组织及形貌

图4 2#试样腐蚀坑组织及形貌

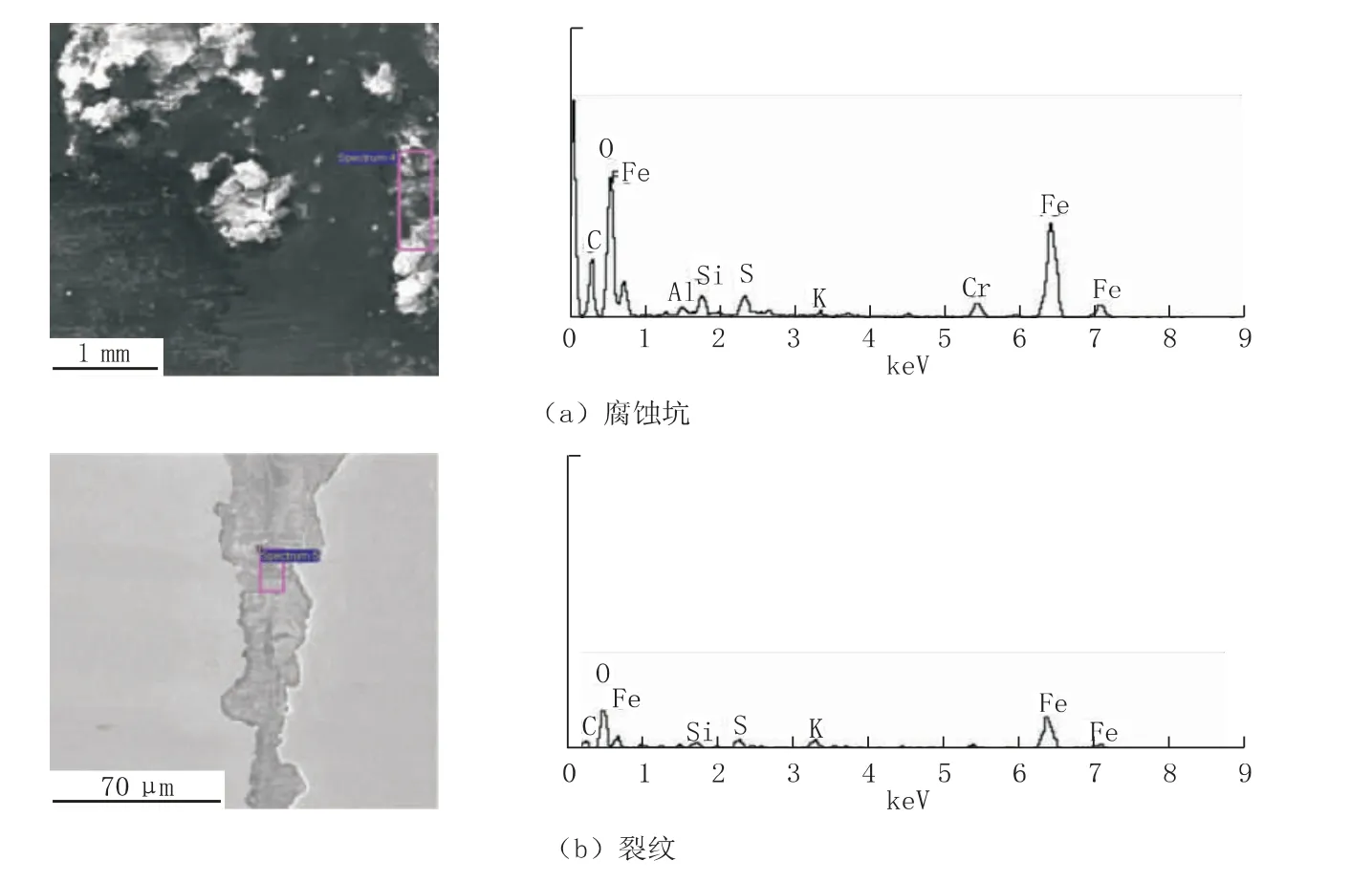

2.5 腐蚀产物能谱分析

采用TESCAN VEGA II 扫描电子显微镜及其附带的XFORD INCA350 能谱分析仪, 对1#、2#试样腐蚀坑、 裂纹内灰色杂质进一步进行能谱分析, 其主要成分为Fe、 C、 O、 Si、 S、 Cr、 Al及K, 如图5、 图6 所示。

图5 1#试样腐蚀坑及裂纹能谱分析结果

图6 2#试样腐蚀坑及裂纹能谱分析结果

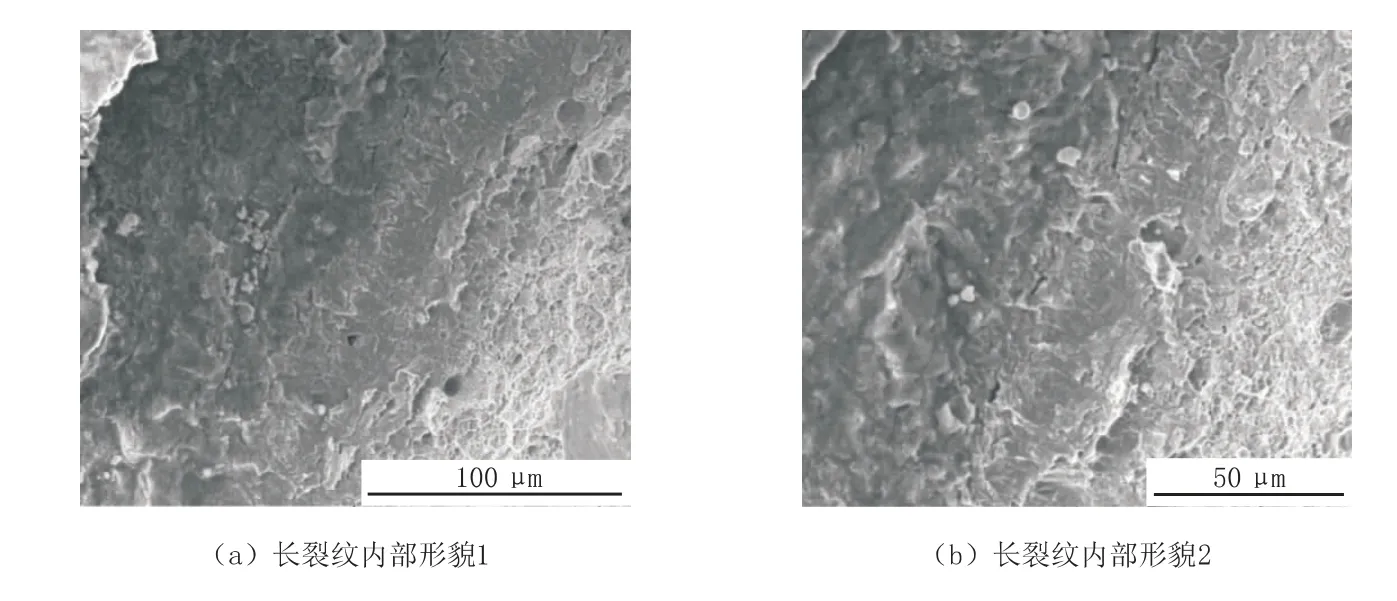

图7 2#试样长裂纹内部形貌

将2#试样长裂纹延裂纹延伸方向劈开, 观察其裂纹内部腐蚀形貌, 如图7 所示, 并对腐蚀产物进行能谱分析, 其主要成分为Fe、 C、 O、Si、 S、 Cr、 Al、 K 及Ba, 如图8 所示。

图8 2#试样长裂纹内部能谱分析结果

2.6 腐蚀产物的XRD 分析

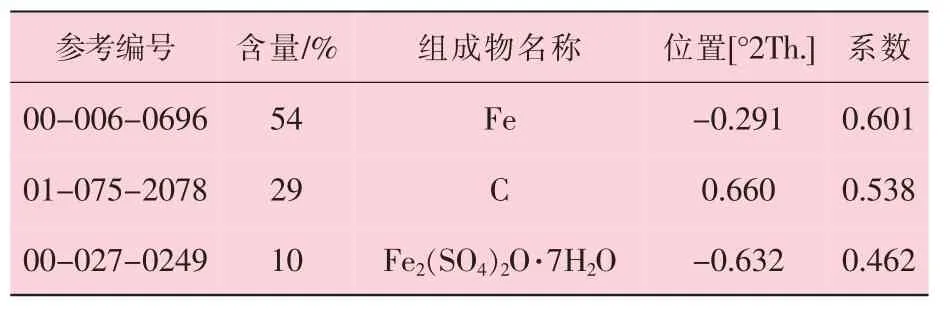

对腐蚀坑中灰色杂质进一步进行XRD 检测分析, 物相分析结果见表3。

由XRD 分析结果, 并结合该钻杆服役环境属于磺化井可知, 腐蚀产物主要由Fe、 C 和Fe2(SO4)2O·7H2O 等组成。

表3 腐蚀坑中灰色杂质XRD 分析结果

3 分析与讨论

失效钻杆的化学成分分析结果和力学性能结果符合API SPEC 5DP—2009 标准要求, 材料的夏比冲击吸收能平均值为106 J。

送检钻杆1#试样位于距离母接头端面710 mm的位置。 2#试样位于距离公接头端面740 mm处。 两个试样均处于钻杆管体内加厚过渡区,是刚度大的大壁厚钻杆接头与刚度小的小壁厚管体的刚度变化点, 也是整个钻杆结构上的薄弱位置。

在钻杆内表面存在大量的腐蚀坑, 并在坑底产生裂纹。 坑内局部及裂纹中均可见灰色夹杂物。 腐蚀坑周围的金相组织与基体组织相同, 为回火索氏体组织, 晶粒度为9.0 级。

由失效钻杆样品的内表面腐蚀坑及裂纹内灰色夹杂物能谱分析可知, 其主要成分为Fe、 C、O、 Si、 S、 Cr、 Al 及K, 进一步进行XRD 腐蚀产 物 分 析, 腐 蚀 产 物 为Fe、 C、 Fe2(SO4)2O·7H2O。 腐蚀产物中含有S, 说明钻杆使用介质中含有S。

钻杆在井下工作过程中主要承受拉伸、 弯曲和扭转交变载荷, 而一般的井都不是理想的直井, 都有斜井。 当钻杆在井下旋转时, 表面反复承受拉压载荷。 同一腐蚀环境下, 承受高应力的钻杆比承受低应力的钻杆腐蚀速率快, 从而形成腐蚀凹坑, 在交变应力作用下, 腐蚀坑底部萌生裂纹, 并加速扩展。

在此井施工中, 1#试样、 2#试样内表面均已产生大量腐蚀坑, 腐蚀坑底的应力集中已经促使了裂纹的萌生和扩展, 裂纹的形成又促进了腐蚀的发生, 两者相互作用, 加速了裂纹的扩展。其中1#试样裂纹长度为4.76 mm, 2#试样有2 处裂纹, 长度分别为6.32 mm 和1.22 mm, 裂纹长度沿周向及径向方向扩展。

综合以上分析, 在氧的作用及磺化井工况下, 使得钻杆内加厚过渡带内表面处腐蚀集中和应力集中部位产生腐蚀坑, 在交变载荷作用下,腐蚀坑底的应力集中对裂纹的萌生和扩展起到直接作用, 同时裂纹快速扩展。 这是本次钻杆腐蚀疲劳失效的根本原因。

4 结论及建议

(1) 送检钻杆试样的化学成分分析结果及力学性能试验结果符合API SPEC 5DP—2009标准要求。

(2) 该批钻杆内加厚过渡带裂纹产生的原因为腐蚀疲劳。

(3) 建议加强对同批钻杆的无损探伤检验,避免带腐蚀疲劳裂纹的钻杆下井使用。

(4) 建议使用内涂层钻杆。