超大直径钢制弯管3PE全自动防腐设备的开发

2021-03-19高欣蕊黄流群张付峰袁希海肖松节丁维娅

高欣蕊, 黄流群, 何 清, 张付峰,袁希海, 肖松节, 白 杨, 丁维娅

(1. 郑州万达重工股份有限公司, 郑州450000;2. 中国石油天然气管道工程有限公司, 河北 廊坊065000)

0 前 言

随着石油天然气的广泛应用及使用量快速增长, 管道的管径也在逐步增大。 目前超大直径弯管的防腐作业主要采用手工操作, 不仅效率低,生产成本高, 而且生产过程对环境污染大。 本研开发了一条超大直径钢制弯管自动化防腐生产线, 把喷涂及自动缠带设计在一条生产线上, 同时利用喷涂余热进行自动缠带, 不但可以提高生产效率, 还能降低生产成本, 减少环境污染。

1 超大直径钢制弯管3PE 自动防腐设备设计

超大直径钢制弯管自动防腐设备由托辊系统、 中心回转驱动、 中频加热系统熔结环氧粉末涂覆系统、 缠绕机、 二次加热及碾压机及冷却系统中央控制系统组成。

1.1 托辊系统

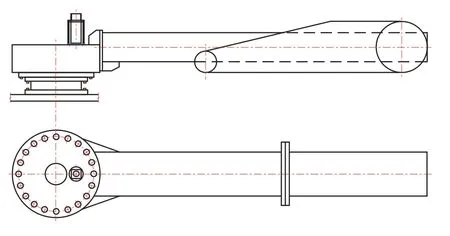

固定托辊排布如图1 所示, 图1 中同心圆中心线为各管径和钢管理论中心线投影。 托辊下面布有预埋件, 不同曲率半径 (不同管径) 布置时, 需确定曲率半径并根据曲率半径焊接托辊两端的固定块。 每组托辊在不同曲率半径时根据排布数量各焊有2 个固定块, 这样在调整不同曲率半径时, 只需拆下固定块上的紧固螺栓, 便可将托辊安装到另一种曲率半径的固定块上, 即实现不同管径的使用(进行大管径小角度弯管防腐时应适当增加中间托辊, 增加托辊密度)。 立辊可拆卸, 在不需要3PE 防腐带缠绕时, 可单独进行双环氧喷涂。 平托辊带有离合器, 在使用中心回转驱动时断开离合器, 防腐弯管由推进臂驱动做回转运动, 当不需要中心驱动时, 闭合离合器由减速电机带动平托辊转动, 从而带动防腐弯管做回转运动。

图1 固定托辊排布示意图

1.2 中心回转驱动系统

中心回转驱动系统如图2 所示, 该系统由直臂、 弯臂和工艺弯臂等组成复合扇形环, 以一定的速度依次进行中频加热、 环氧喷涂、 缠绕、 二次加热、 碾压、 冷却等。

图2 中心回转驱动系统现场照片

中心回转通过减速机驱动小齿轮带动回转支承上的内齿, 使直臂接管及上盖板沿回转中心做圆周运动, 为直臂接管上连接的弯臂提供推进的驱动力。 直臂采用中心驱动, 由变频电机通过中间回转支承驱动直臂, 进而推动弯臂、 缠绕弯管、 工艺弯管所组成的圆环做回转运动。 推进过程中, 采用固定通长结构, 端面布置好螺栓孔, 用来与推进弯臂进行连接。 更换不同管径的产品只需更换相应的弯臂即可, 推进系统示意如图3 所示。

图3 推进系统示意图

1.3 缠绕机

缠绕机 (如图4 所示) 与中心回转驱动装置配合, 使防腐带按一定螺旋角度并保持一定张紧力缠绕在弯管上, 并压紧, 在弯管外形成防腐层。

图4 缠绕机照片

在自动缠带作业时, 主缠绕减速机通过链条传动驱动主缠绕大链轮, 带动托带辊, 将预先缠在带槽中的防腐带缠到弯管上。 旋转部分与机架通过主回转支承隔离。 副缠绕减速机通过链条驱动副缠绕大链轮, 带动带槽作同一方向回转运动,但回转速度与主缠绕不一致。 副缠绕的回转速度控制是根据防腐带的张紧力, 通过变频器的恒扭矩控制功能调节变频电机转速来实现的。 在试运转期间, 需要确定管径、 主缠绕转速和副缠绕转速以及推进机构间的参数关系, 从而设置变频器参数。

2 自动化防腐生产

2.1 抛丸除锈

图5 按照Sa2.5 级中不同级别进行自动喷射清理后弯管表面形貌

弯管表面涂敷之前应采用适当的方法将附着在弯管表面的油脂及其他杂质清除干净, 弯管表面温度应高于露点温度3 ℃以上, 然后进行喷(抛) 射除锈。 通过自动化调整弯曲半径运行装置、 喷砂及回砂装置的设计, 除锈质量等级应达到GB/T 8923.1 中Sa2.5 级的要求。

GB/T 8923.1 中Sa2.5 级为非常彻底的喷射清理, 在不放大的情况下观察, 表面应无可见的油脂和污物, 并且没有氧化皮、 铁锈、 涂层和外来杂质。 任何污染物的残留痕迹仅呈现为点状或条纹状的轻微着色, 按照Sa2.5 级中不同级别进行自动喷射清理后弯管表面形貌如图5 所示。

传统手工或动力工具清理后, 表面无可见的油脂和污物, 表面应具有金属光泽, 按照St3 级中不同级别进行传统手工清理后的弯管表面形貌如图6 所示。

图6 按照St3 级中不同级别进行传统手工清理后的弯管表面形貌

对比图5 和图6 的表面形貌可以看出, 自动化抛丸除锈对弯管表面进行了非常彻底的喷射清理, 而传统手工清理依然有污染物的残留痕迹。

2.2 自动化喷粉

喷 (抛) 射除锈处理表面锚纹深度必须达到50~90 μm。 表面预处理完后, 所有的铁锈、油污、 氧化皮等应清除干净, 并应在4 h 内进行涂料的涂敷, 当表面返锈或污染时, 必须重新进行表面处理。 自动化喷粉设备现场照片如图7 所示, 采用双排多头喷枪设计和静电智能化吸附喷粉工艺, 其中涂料为环氧粉末, 环氧粉末厚度120~1 200 μm, 聚乙烯复合带厚度2.8 mm。 弯管涂敷加热温度可调控, 但最高不得超过275 ℃(推荐温度90~240 ℃), 每小时应至少记录1 次温度。

图7 自动化喷粉试验现场照片

2.3 自动化缠带

防腐带缠绕系统设计了自动识别功能, 能够根据弯管的长度和半径按照轨迹进行作业, 缠绕速度与行进速度能够进行多模式调整, 完全实现了自动化防腐生产。 同时, 该系统利用弯制余热缠绕复合带, 复合带为辐射交联聚乙烯。 自动化缠带现场照片如8 所示。 自动化缠带技术与传统手工相比提高了效率, 利用弯制余热节约了资源, 降低了生产成本。

图8 自动化缠带现场照片

3 应用结果与分析

试验采用超大直径Φ1 219 mm 弯管, 对弯管表面环氧层进行检测。 环氧粉末涂料胶化时间和固化时间的测试温度参照GB/T 23257―2017, 环氧粉末涂层的性能检测数据见表1。 其中FBE涂层固化度检测参照GB/T 23257―2017 附录B, FBE 涂层附着力检测参照GB/T 23257―2017 附录G, 阴极剥离检测参照GB/T 23257―2017 附录C, 断面孔隙率、 粘面孔隙率和界面杂质污染百分率检测参照GB/T 23257―2017附录F。

表1 环氧粉末涂层的性能检测数据

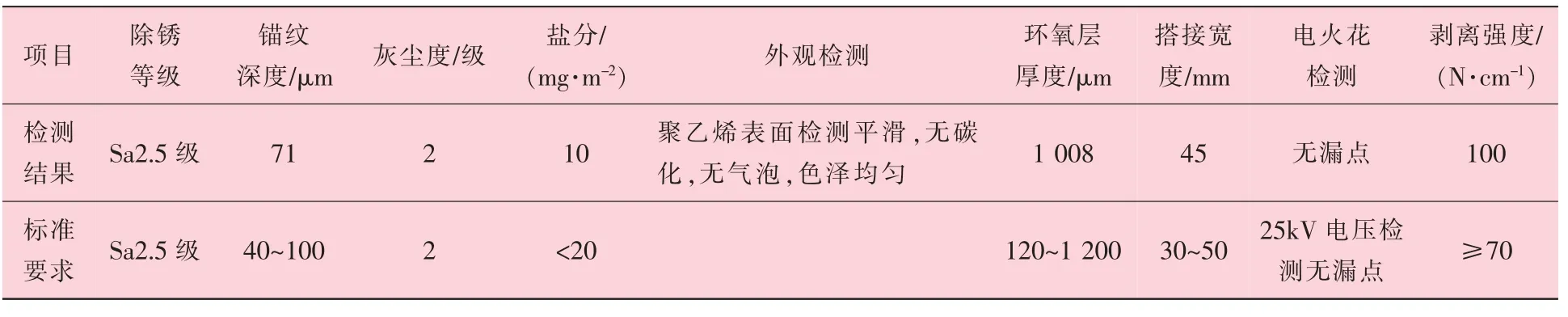

在同一工艺条件下涂敷的试验管端上截取试样, 参照GB/T 23257―2017 附录K 对防腐层整体性能进行检测, 推进速度为10 mm/min,弯制角度为90°, 检测结果见表2。

采用Φ1 219 mm 钢制弯管进行自动化防腐生产, 并对弯管进行了防腐性能检测, 检测结果见表3。 由表3 可知, 弯管剥离强度高于标准要求,电火花检测无漏点; 绕带斜向指边搭接宽度满足标准要求; 防腐外观无碳化、 无气泡、 颜色均匀。

表2 防腐层性能测试结果

表3 Φ1 219 mm 钢制弯管防腐性能检测结果

4 结 论

(1) 环氧和喷砂设备采用自动化环形导轨输送系统的独特设计, 能方便、 快速地满足各种规格弯管传动时自动运行的需求。

(2) 自动化喷涂设备喷枪沿圆周方向双排布局设计, 采用先进的静电吸附技术, 大大降低了环氧粉末的浪费; 涂层的均匀性、 致密性及强度符合相关标准要求, 节约了生产成本。

(3) 防腐带缠绕系统完全实现了自动化生产, 并充分利用弯制余热进行缠带作业, 替代原有预热工序, 节约能源, 提高了劳动效率。