旋转阀波纹管失效原因分析

2021-03-10蒋小东

蒋小东

(中国石化上海石油石化股份有限公司芳烃部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)芳烃部4#芳烃吸附分离装置采用美国环球油品公司(UOP)Parex专利技术,将对二甲苯与其同素异构体分开,得到纯度不低于99.8%的对二甲苯。旋转阀S-601A/B为该装置的核心设备,主要由驱动装置、拱顶、转子板、定子板及床层管线等组成,其中转子板上焊接7根物料跨接管线,并在管线上安装波纹管膨胀节,转子板座落于定子板上,转子板同定子板之间由材质为聚四氟乙烯的垫片隔离,定子板同转子板跨接管线联通。该设备于2009年9月投入运行,操作压力为1.2 MPa,温度为173 ℃。2019年9月,发现B阀压力下降至1.02 MPa,同时进出流量差2.3 t/h,因此判断B阀内漏。2020年2月18日,装置停车检修,转阀解体后发现进料管波纹管已破损,在整体更换转子板备件后,装置恢复正常生产。

1 检测和分析

将破损波纹管从转子板上切除后进行失效分析。

1.1 宏观形貌检查

对旋转阀外壁进行检查,发现外表面有2条环向裂纹,轴向相距约120度方位,位于波纹管两端波纹上,沿波峰和侧面扩展,裂纹环向长度分别为60 mm和110 mm,局部有明显的锈斑。对波纹管3个方位延轴向测量长度,发现长度变化不明显。内壁导流筒上附有结垢物,去除导流筒后发现波纹管内壁呈锈斑色,已失去不锈钢原有的金属光泽。

1.2 化学成分分析

从波纹管上取样进行化学成分分析(见表1),分析结果表明,波纹管母材的化学成分满足ASTM A240中对S32100钢板的要求。

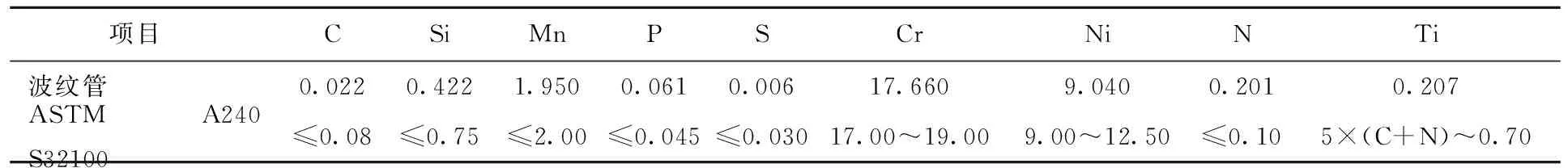

表1 化学成分(元素质量分数)分析结果 %

1.3 金相分析

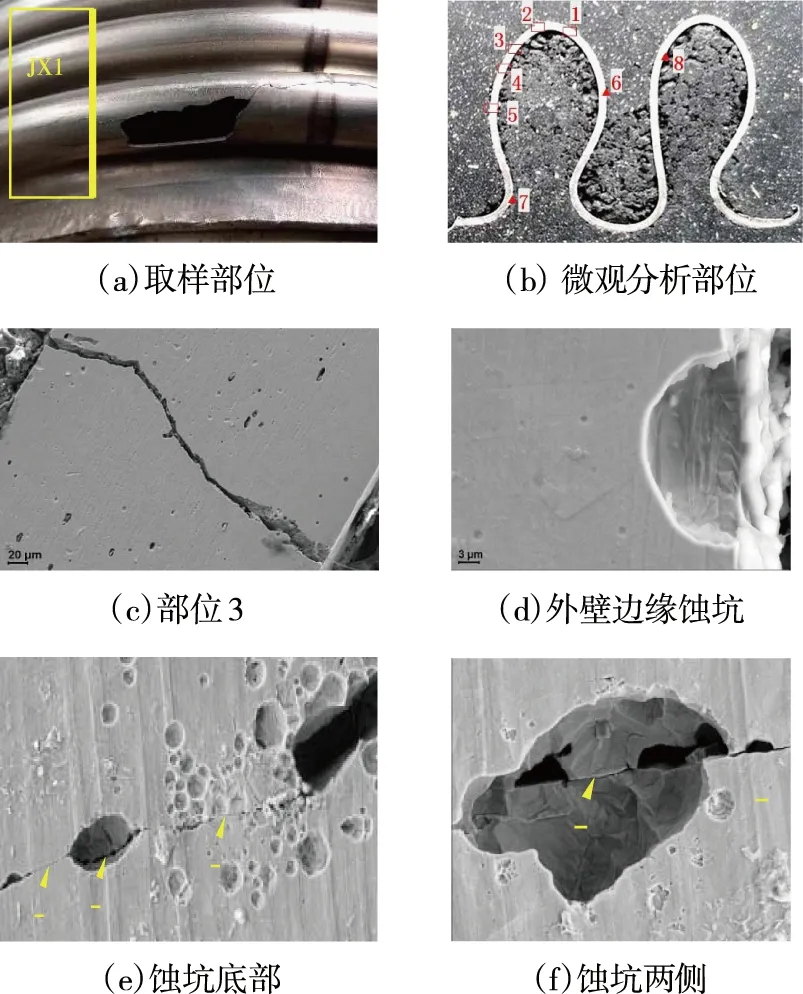

从波纹管上截取裂纹金相试样,在扫描电镜下观察裂纹的微观形貌及波纹管内外边缘处的蚀坑形貌,分析部位及微观形貌见图1。部位1~5均有裂纹,其中部位3有1处穿透裂纹,其他部位裂纹均是由内壁启裂向外壁扩展,裂纹以穿晶扩展为主,无分支,裂纹尖端较钝,内外壁边缘局部有蚀坑,蚀坑底部及两侧已萌生疲劳裂纹。

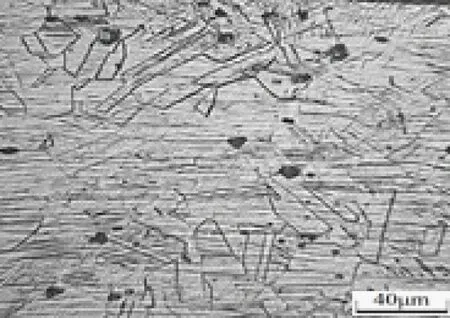

对波纹管从波峰→波谷进行金相组织观察(见图2),发现奥氏体组织中有变形滑移线,波峰处相对较多,整个波纹管的夹杂物较严重,级别已达3级。

图1 微观分析部位及形貌

图2 波峰金相组织

1.4 硬度测试

对金相试样进行维氏硬度测试,波峰处硬度为159.7~179.5,波谷处硬度为108.5~131.5,侧面处硬度为128.4~141.8,均满足ASTM A240 S32100要求。

1.5 断口及锈斑表面分析

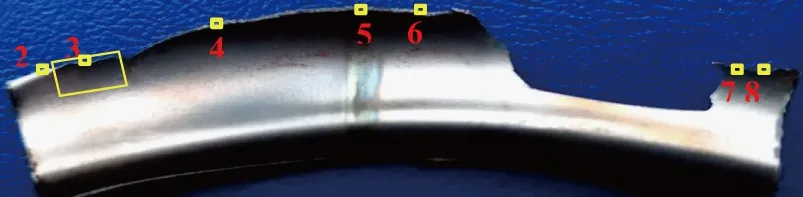

从波纹管截取裂纹断口试样,对断口及锈斑表面试样进行清洗后在扫描电镜下观察微观形貌,断口微观分析部位见图3。部位2有两条与断口基本垂直的裂纹,部位6为沿晶断口(疲劳源),其他部位均为典型的疲劳辉纹断裂面。

图3 XM1微观分析部位及形貌

1.6 能谱分析

对未经清洗的XM1进行能谱分析。分析结果表明,断口表面腐蚀性元素为O和Cl,其中XM1上Cl元素质量分数高达5.77%,在疲劳辉纹的断面上也检测到有较高质量分数的Cl元素。对金相试样上的夹杂物进行能谱分析,分析结果表明,夹杂物主要为TiN。

1.7 X射线衍射分析

从波纹管内壁的导流筒上刮取腐蚀产物进行X射线衍射分析,由分析结果可知,内壁导流筒上结垢产物主要组分为FeCl3、Fe2O3·H2O等。

1.8 点腐蚀试验

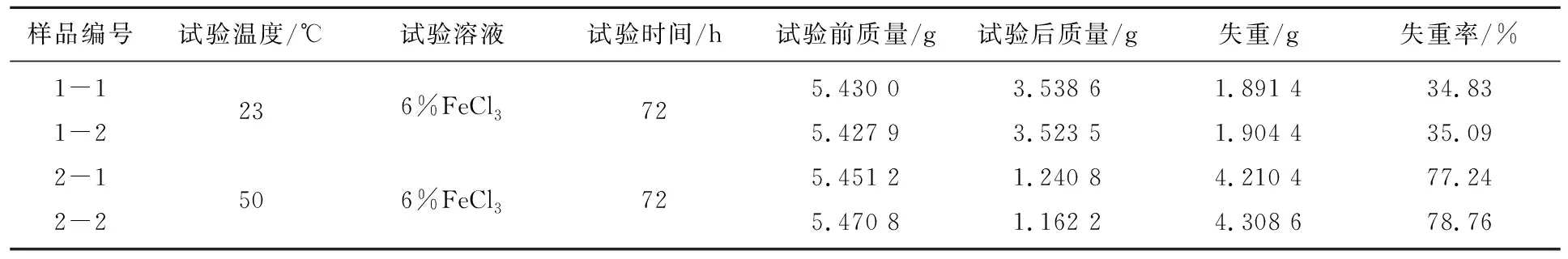

对波纹管取样进行FeCl3腐蚀试验,将试样分别放入温度为23 ℃和50 ℃的质量分数为6%FeCl3溶液中,72 h后取出,观察试样失重情况,试验结果见表2。从表2的结果中可看出试样已发生严重的腐蚀穿孔和金属脱落现象,而且随着温度的升高,试样对点蚀的敏感性也随之增加。

表2 点腐蚀试验结果

2 开裂原因分析

上述检测和分析结果表明,波纹管上裂纹主要由内壁启裂并向外壁扩展,从裂纹扩展区域断口上可观察到典型清晰的疲劳辉纹,同时启裂部位(即疲劳源处)观察到腐蚀形成的沿晶断面(即蚀坑),波纹管内壁其他部位也有蚀坑存在,在蚀坑处可清晰观察到蚀坑底部及两侧已萌生疲劳裂纹。能谱分析表明,蚀坑内、裂纹缝隙内及断口上均有较高质量分数的Cl元素,同时对管内结垢物的X衍射分析表明其中有FeCl3的存在。由此判断波纹管失效是波峰部位发生了始于氯离子点蚀坑处的疲劳破坏。

奥氏体不锈钢氯离子点蚀的主要影响因素包括材料、介质环境、温度等。321属含稳定化元素Ti的奥氏体不锈钢,在含氯离子的电化学腐蚀环境下具有较高的点蚀敏感性,其耐点蚀性能略优于304奥氏体不锈钢,但不如含钼的316奥氏体不锈钢[1]。奥氏体不锈钢的氯离子点蚀属于电化学腐蚀,因此介质中必须含有一定量的氯离子以及水的存在。旋转阀波纹管内介质主要成分为C8、C9芳烃,通过对介质成分采样,测得介质中氯离子质量浓度约0.5 mg/L,含水约2 mg/L。奥氏体不锈钢点蚀有一个临界起始温度,约为20 ℃,低于该温度一般不会发生点蚀,而旋转阀正常操作时的温度为177 ℃,均满足不锈钢的点蚀因素。

管道上设置波纹管的主要作用是依靠波纹管伸缩、弯曲来对管道进行轴向、横向、角向补偿,从而起到补偿吸收热变形及设备振动对管道的影响,因此波纹管不可避免要承受交变载荷。根据研究,不锈钢最大点蚀深度可达12.2 μm[2],金相分析中测得的波纹管断口上内表面蚀坑最大深度约56 μm,即点蚀裂纹萌生时间约4.6年。从断口上测量疲劳辉纹间距为0.2~0.4 μm(平均约0.3 μm),波纹管壁厚为350 μm,经计算得知波纹管波峰处疲劳裂纹萌生后经历1 000次左右交变循环后会就出现裂纹穿透并导致泄漏的情况。自2014年6月大修至2020年2月波纹管泄漏经历了约5.6年,期间点蚀萌生及发展成宏观裂纹耗时约4.6年,裂纹疲劳扩展时间约1年。

3 结语

通过对旋转阀破损波纹管的化学成分、金相、硬度、断口、能谱、衍射、点腐蚀等进行分析,并结合设备实际运行工艺参数,得出旋转阀S-601B进料管线波纹管失效原因是波纹管内壁发生了氯离子点蚀形成腐蚀坑,运行中腐蚀坑部位在长期的交变载荷作用下萌生疲劳裂纹并不断扩展,最终导致膨胀节破损泄漏。在今后日常运行操作中,生产装置需严格关注好旋转阀进料组成,定期采样分析,监控数据,严格控制进料成分中氯含量及水含量。若条件允许,可逐步对波纹管材质进行更新,采用耐点蚀性能更高的含钼316不锈钢,以避免再次发生波纹管失效现象。