含油凝结水处理技术在炼油厂的应用

2021-03-10黄代存

黄代存

(中石油云南石化有限公司,云南 昆明 650399)

根据中国石油天然气股份有限公司进口含硫原油技术改造工程的总体部署,某石化公司通过改扩建进一步扩大加工规模,原油加工量从10.5 Mt/a的规模提升至20 Mt/a,并具备16 Mt/a含硫原油的加工能力,原油加工能力比原来提高近一倍。为了处理新建装置排放的含油凝结水,建设了含油凝结水系统,经过除油、除铁、脱气、除有机物等处理后作为一级除盐水送至热电厂化水站。该系统的投运既回收了凝结水,又使凝结水的余热得到充分利用,为公司节约了宝贵的水资源,对于节约能源、减少污水排放、降低运行成本,促进环保和合理利用水资源等方面的工作具有积极的推动作用[1-2]。

1 工艺流程

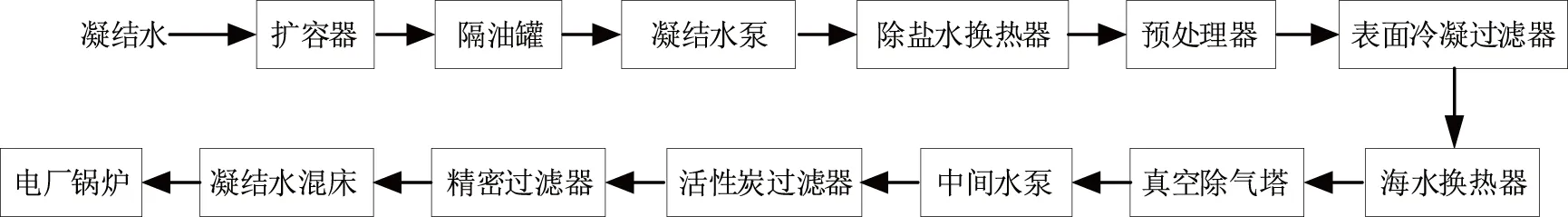

含油凝结水系统设计处理规模为450 t/h,主要回收新区渣油加氢、重整、蒸馏、硫磺4套装置排放的含油凝结水。生产新区各装置来的高温含油凝结水首先进入扩容器,在扩容器内降压扩容汽化,使来水温度降低,避免了来水因含汽发生水击损坏设备的情况。扩容器闪蒸后在隔油罐进行静置悬浮除油处理,经凝结水泵加压后与除盐水进行换热实现了热量回收,换热后凝结水温度降至50~60 ℃,进入到预处理过滤器和表面冷凝液过滤器,去除水中的悬浮物、油以及部分氧化铁。考虑到夏季除盐水温度较高,会有部分热量无法消耗,因此采用海水作为旁路冷却。表面冷凝液过滤器出水经海水冷却器或直通进入真空除气塔,去除水中的氧气及二氧化碳等气体,经中间水泵加压后进入活性炭过滤器,去除水中的有机物及悬浮物,再经过精密过滤器进一步去除水中残余的油及氧化铁颗粒,然后经混床处理后作为锅炉补水。含油凝结水系统工艺如图1所示。

图1 含油凝结水系统工艺流程

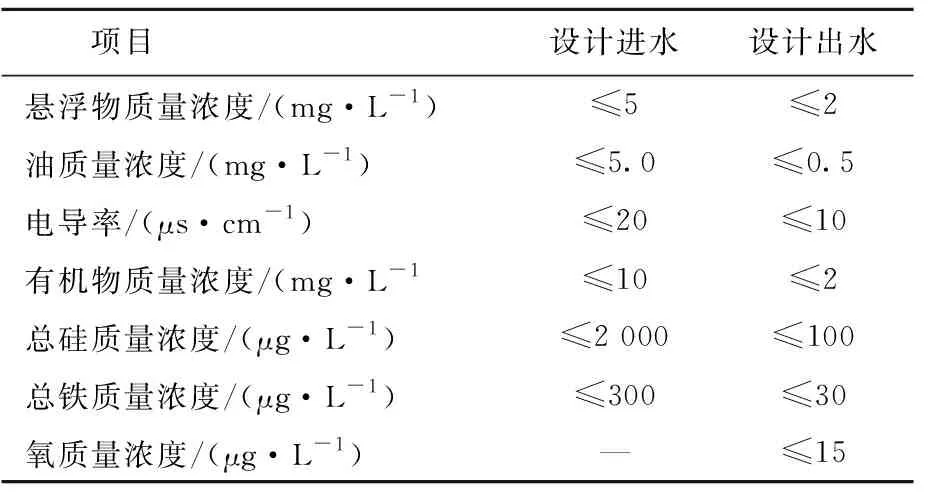

2 设计水质

凝结水就理论而言由蒸汽冷凝而成,水质较为干净,但是由于装置换热器泄漏、管道腐蚀等原因影响回收水质,因此设计时主要考虑对油和铁的去除,同时由于采用离子交换混床进行深处理,对进水的悬浮物、有机物、电导率和总硅做出控制要求,含油凝结水系统设计水质如表1所示。

表1 含油凝结水系统设计水质

3 主要设备

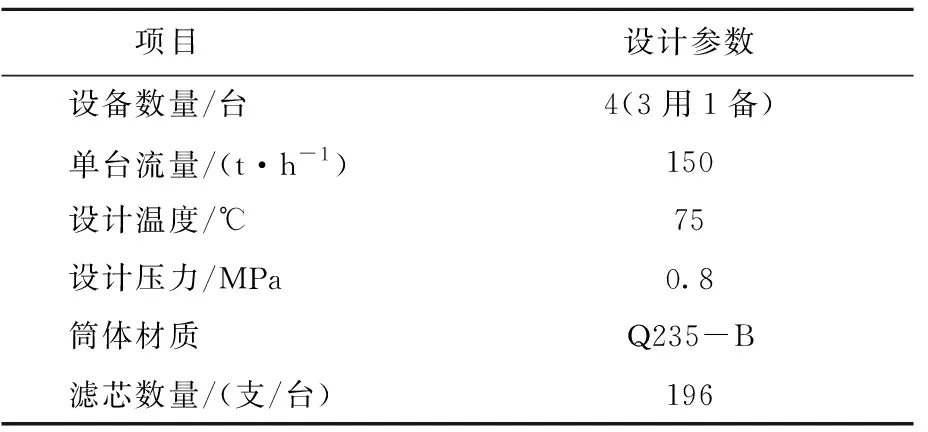

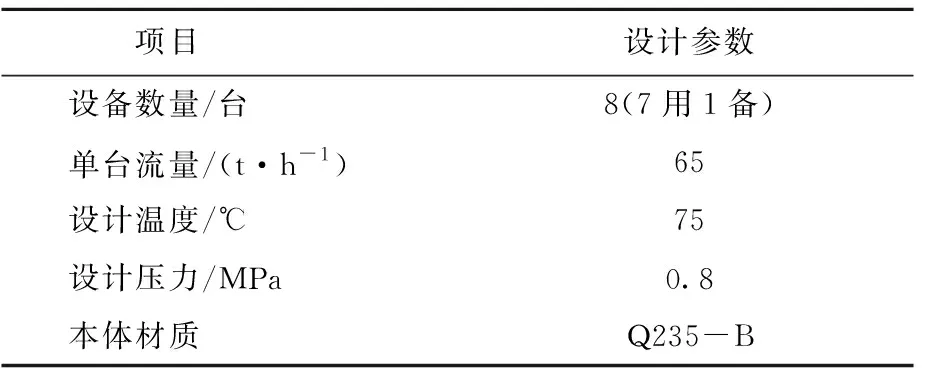

3.1 预处理器

预处理器主要去除凝结水中的悬浮物和部分的氧化铁颗粒,它的使用可有效降低后续设备的运行负担,减少运行成本,预处理器设计参数见表2。预处理器为焊接碳钢结构的柱形容器,顶部、底部为椭圆封头,设备本体内部衬有二层高温橡胶,衬胶总厚度为5 mm,接管衬胶到法兰的密封面,设备全部采用硫化罐整体硫化。预处理器配水装置为穹形板形式,每台预处理器配有2个窥视孔,分别布置在设备上室及设备下室的中部,窥视镜直径为50 mm,视镜材质透明、耐腐蚀,并有足够的强度承受来自交换器内部的压力,窥视孔法兰内表面和器壁内表面持平。

表2 预处理器设计参数

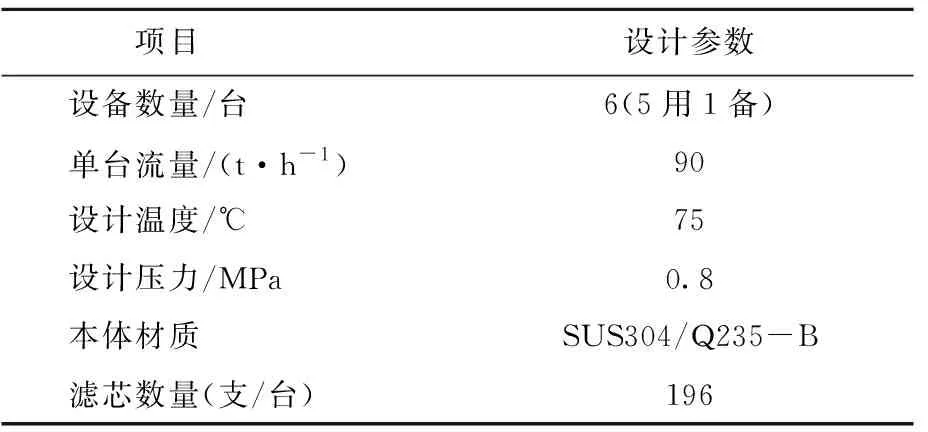

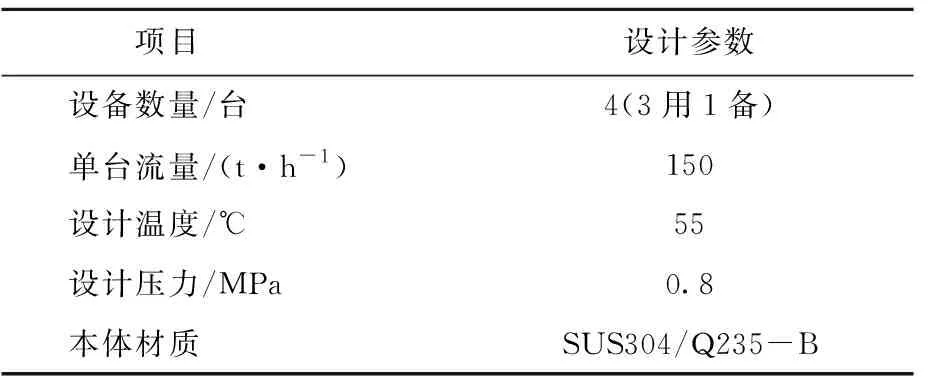

3.2 表面冷凝液过滤器

预处理器出水进入表面冷凝液过滤器,它是凝结水的前处理设备,主要去除凝结水中的油,表面冷凝液过滤器设计参数如表3所示。表面冷凝液过滤器为焊接复合钢板结构的柱形容器,顶部、底部为椭圆封头,设置了滤芯、配水装置、反冲洗装置、窥视孔和人孔等,配水装置为穹形板形式,每台表面冷凝液过滤器配有2个窥视孔,它们分别布置在设备上室及设备下室的中部,窥视镜直径为50 mm。视镜材质透明、耐腐蚀,并有足够的强度承受来自交换器内部的压力,窥视孔法兰内表面和器壁内表面持平。

表3 表面冷凝液过滤器设计参数

3.3 活性炭过滤器

表面冷凝液过滤器出水经真空塔进入活性炭过滤器,活性炭过滤器内部装填了椰壳活性炭,主要用于去除水中的有机物、悬浮物等杂质,活性炭过滤器设计参数如表4所示。活性炭过滤器为焊接碳钢结构的柱形容器,顶部、底部为椭圆封头,设备本体内部衬有2层高温橡胶,衬胶总厚度为5 mm。活性炭过滤器内设有配水装置、集水装置、窥视孔和人孔等,配水装置为五通管式,材质为SUS304,绕丝缝隙宽度为0.45~0.55 mm,下部集水装置为衬胶多孔板配水帽,水帽为SUS304不锈钢绕丝管式水帽,水帽缝隙为0.20~0.25 mm,单个水帽流量为1 t/h。每台活性炭过滤器配有3个窥视孔,分别布置在活性炭填料顶部接口、活性炭填料底部处以及活性炭反洗膨胀最高处。

表4 活性炭过滤器设计参数

3.4 精密过滤器

精密过滤器是系统的精处理设备,内部装有不锈钢绕丝滤芯,进一步去处水中的氧化铁杂质颗粒及少量的油,精密过滤器设计参数如表5所示。精密过滤器为焊接复合钢板结构的柱形容器,顶部、底部为椭圆封头,内部设置滤芯、配水装置、反冲洗装置、窥视孔和人孔等,配水装置为穹形板形式,确保水流均匀防止偏流,每台精密过滤器配有2个窥视孔,并配有标准的DN500 mm人孔。

表5 精密过滤器设计参数

4 运行情况

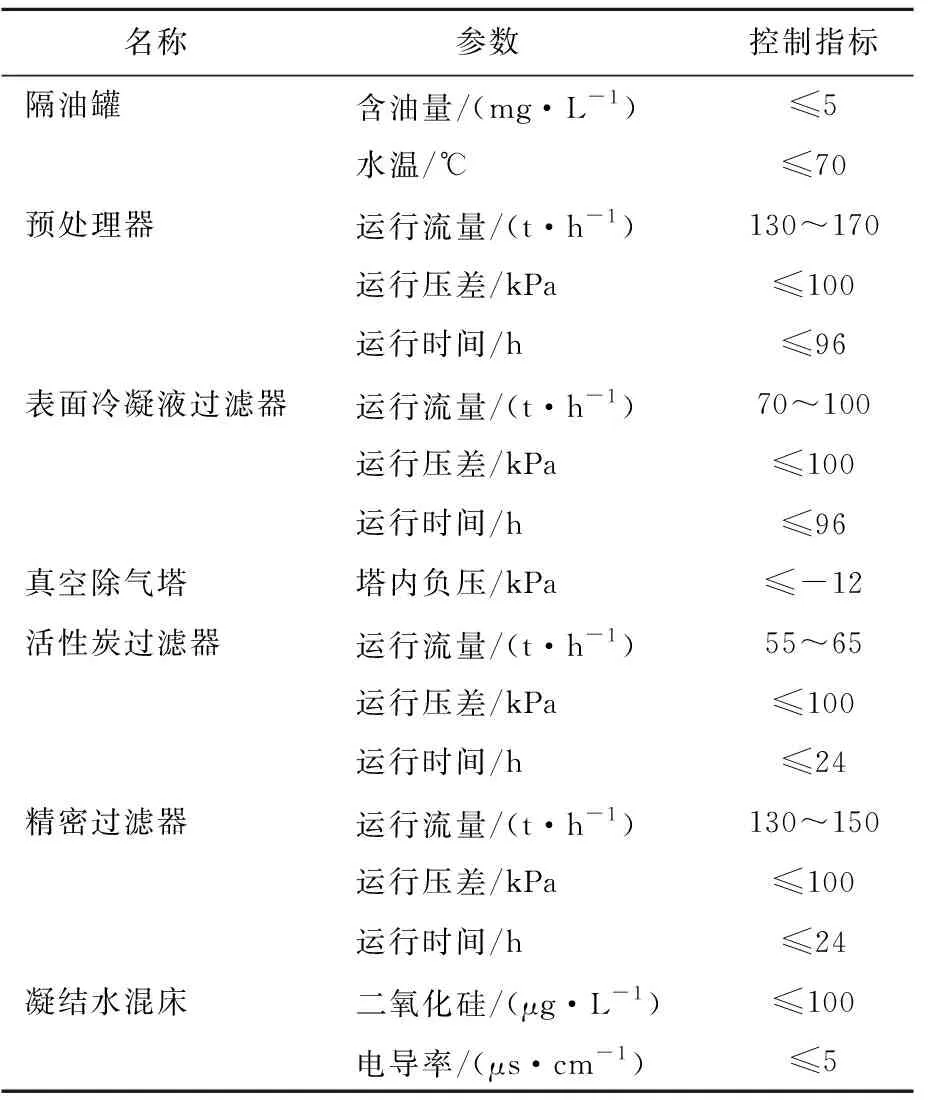

4.1 运行控制

回收的凝结水经扩容器后进入隔油罐,在隔油罐出口安装了在线油分析仪表,如果含油量超标,说明上游装置换热器有泄漏,需将凝结水切换排放至炼厂污水处理系统。预处理器、表面冷凝液过滤器、活性炭过滤器、精密过滤器的反洗由运行压差或运行时间控制,当达到设计的运行压差或运行时间,则表明过滤周期结束应进行反冲洗,反洗通过分散控制系统(DCS)自动进入反洗程序,反洗结束后重新自动投入运行[3-4]。真空除气塔利用水在饱和温度状态下气体的溶解度接近于零的特点,去除水中所溶解的二氧化碳和氧等气体,主要控制水温和塔内负压。凝结水混床出口安装了在线电导率和二氧化硅分析仪,达到报警值进行混床再生操作。含油凝结水处理系统主要运行控制指标如表6所示。

表6 含油凝结水处理系统运行控制指标

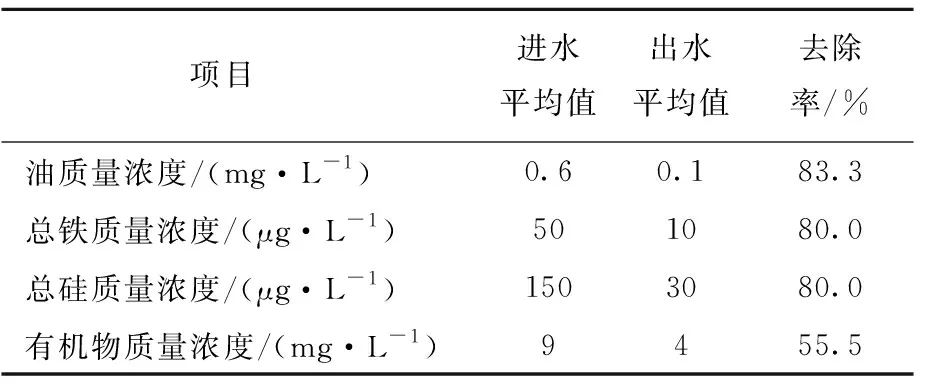

4.2 运行效果

正常运行后,含油凝结水系统主要运行数据如表7所示。

表7 含油凝结水系统主要运行数据

由表7的运行数据可以看出:该系统除油除铁效果明显,系统出水含油量平均值为0.1 mg/L,总铁平均值为10 μg/L,总硅平均值为30 μg/L,有机物平均值为4 mg/L,系统对油、铁、硅等主要污染物的去除率达80%,对有机物的去除率达50%以上,出水水质合格稳定,达到设计要求。

4.3 运行中应注意的问题

(1)装置安装完成后,进水前必须对设备和管线进行单独吹扫,防止在施工过程中杂物或焊渣等杂质进入设备。

(2)投运初期应加强设备的反洗频率,即使反洗压差、运行的周期都没达到反洗条件或出水各项指标均合格,也应对设备进行反冲洗,以保护滤芯。

(3)设备运行一定时间后,如出现多次反洗后进、出口压差仍降不下或出水水质达不到规定要求时,滤芯失效。

(4)各排放凝结水装置应设置取样点,以便水质异常时及时进行排查,将超标凝结水切换至污水厂,确保系统运行。

(5)在运行中发现凝结水存在带汽的问题,导致管线水击并且扩容器大量排放蒸汽,造成热量和水量的损失,各上游装置应加强管理,定期对疏水阀进行检查。

5 结语

该系统通过采用静止隔油、预处理过滤、活性炭吸附、精密过滤的方式,逐步去除来水中的油、铁等污染物,各处理单元针对不同的污染物分单体处理,使出水水质得到保证。系统出水作为一级除盐水进入到电厂化水混床,既避免了含油凝结水排放污染环境,又为公司节约了宝贵的水资源。该系统投运后,每年可回收水量2.5 Mt,为公司节约自来水消耗费用880万元,同时又通过余热利用回收热量50.2 GJ/h,是公司节能增效的一个重要措施。由系统运行情况看,系统设备运转稳定可靠、工艺选择合理、出水水质良好、系统自动化程度高、操作简单,是含油凝结水处理技术在炼油厂的成功应用[5]。