液氧泵机械密封用金属波纹管设计研究

2016-11-10张树强

张树强,王 良,陈 杰

(西安航天动力研究所,陕西西安710100)

液氧泵机械密封用金属波纹管设计研究

张树强,王良,陈杰

(西安航天动力研究所,陕西西安710100)

分析研究了液氧泵机械密封用金属波纹管在常温条件下轴向拉伸变形与金属波纹管自由高度和密封摩擦功耗之间的关系,在此基础上,研究归纳出了液氧泵机械密封用金属波纹管设计规范,采用该规范设计生产的金属波纹管已用于液氧/煤油发动机,该发动机已通过地面热试车考核。

金属波纹管;液氧泵;机械密封;设计研究

0 引言

波纹管式机械密封由于性能优异,可靠性高,可用于高转速、高压力、高温及低温等工况,因而被广泛应用于液体火箭发动机涡轮泵密封装置之中。液氧泵机械密封工作温度为-183℃,工作压力为1~2 MPa,端面平均线速度为60~75 m/s。该密封要经受涡轮泵轴向和径向较大振动载荷。设计液氧泵机械密封用金属波纹管时,不仅要遵守一般弹性元件的设计准则,还要遵守火箭发动机对密封特殊要求所产生的设计准则。

液氧泵机械密封用金属波纹管在生产、装配、试验过程中,轴向如果产生拉伸塑性变形,导致金属波纹管自由高度偏离设计值,密封装配后波纹管将会受压,增大密封摩擦功耗,从而降低了密封工作可靠性。所以设计密封时,不仅要遵守一般弹性元件的设计准则,还要考虑波纹管轴向拉伸塑性变形对密封设计准则的影响。

1 密封设计要求与结构

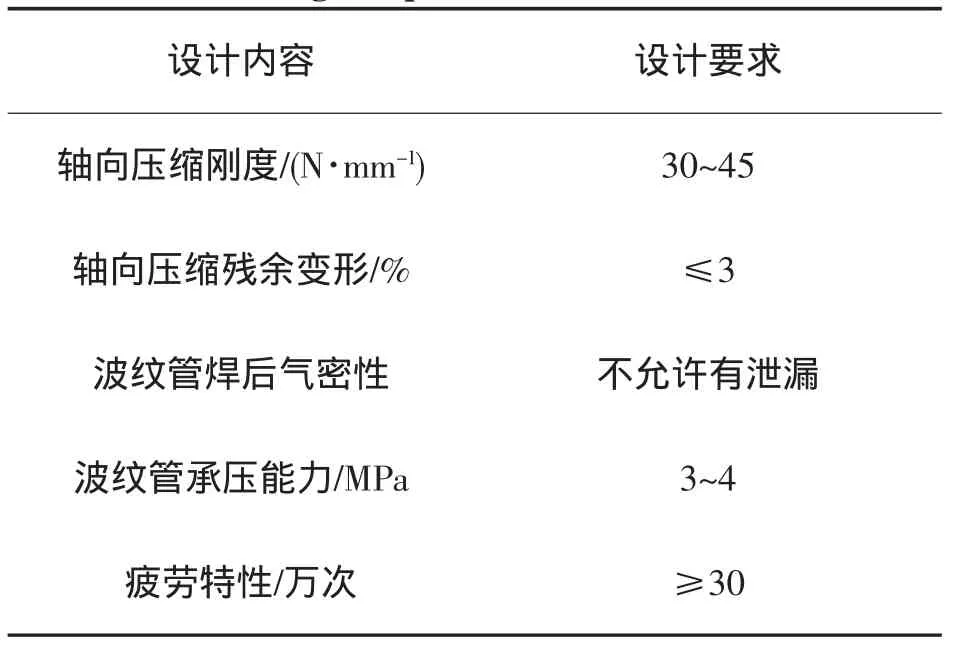

液氧泵机械密封设计的一般要求为:密封结构简单可靠,且不需要辅助密封系统;发动机预冷充填时,密封泄漏量为零;发动机工作时,密封后端只允许泄漏少量气氧;要求密封具有多次启动工作能力。机械密封对金属波纹管的基本设计要求见表1。

表1 金属波纹管设计要求Tab.1 Design requirements of metal bellows

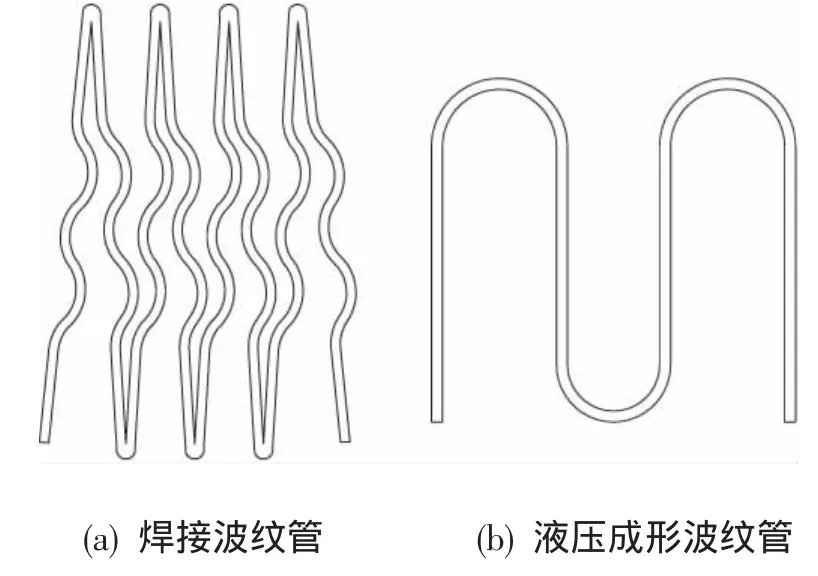

金属波纹管依据制造工艺分为2种基本结构,即焊接波纹管和液压成形波纹管,如图1所示。图1(a)为焊接波纹管,膜片波形形状一般为对称式和层叠式,膜片由模具冲压而成,焊接波纹管是由具有不同波形的膜片通过焊接工艺方法使其内外缘交互连接而制成的轴向端面呈波纹状,且具有轴向伸缩能力的管件。图1(b)为液压成形波纹管,它由无缝管坯或焊接管坯在内壁承受液体压力的条件下,当管件内壁承受的应力超过其屈服强度后,在专用模具内成形的管件,液压成形波纹管按波形几何形状分为U型、C型、S型和Ω型等。焊接波纹管和液压成形波纹管在火箭发动机液氧泵中均有应用,本文仅研究U形波纹管设计准则。

图1 波纹管结构Fig.1 Structure of metal bellows

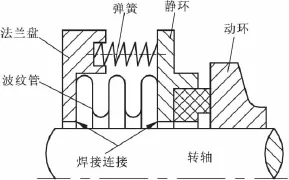

图2为在液氧泵机械密封中应用的U形波纹管(以下简称波纹管)。由图2可见,波纹管通过焊接方法连接在静环和法兰盘之间,在静环和法兰盘之间还安装有压缩弹簧。机械密封装配后波纹管处于自由高度状态(不受拉,也不受压),因而只代替密封圈起辅助密封的作用,不提供弹性比压。密封弹性比压仅由压缩弹簧提供波。波纹管管壁为2层,内层有加强环,密封外侧为被密封介质(液氧或气氧)。

图2 机械密封Fig.2 Mechanical seal

2 波纹管拉伸变形对密封的影响与分析

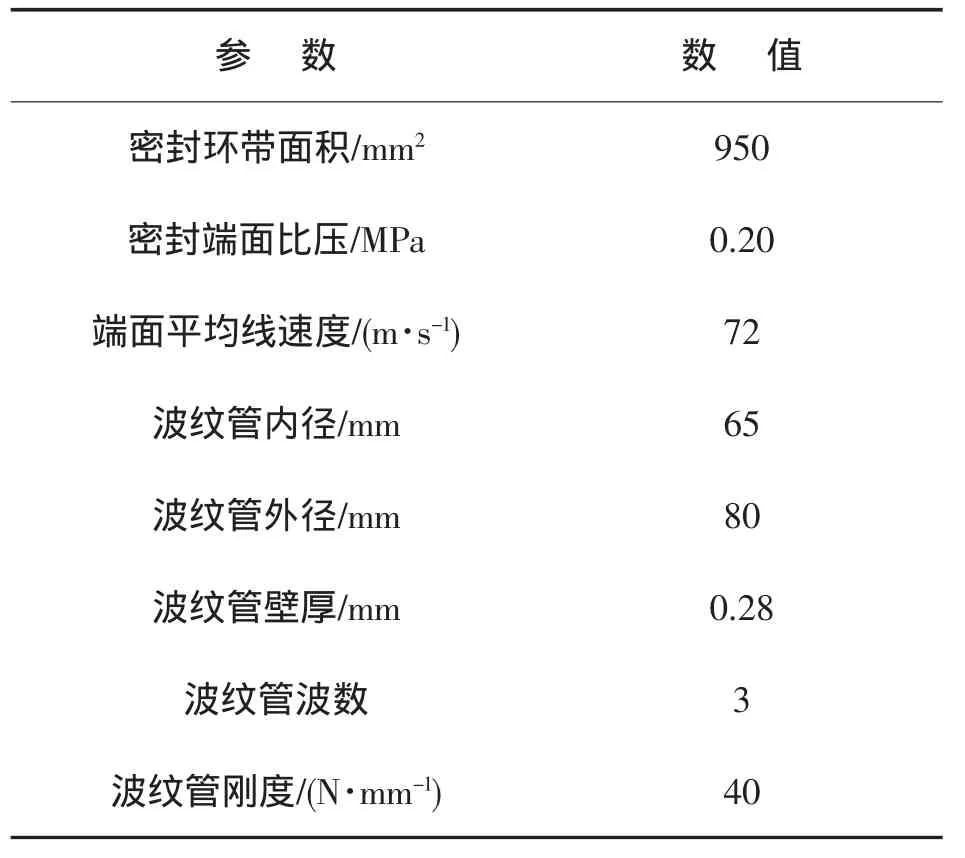

在液氧泵中,波纹管式机械密封完成装配后,波纹管处于自由高度状态,端面比压仅由压缩弹簧提供。如果波纹管受拉使得自由高度增加,密封完成装配后,波纹管则会处于压缩状态,因而增加了波纹管应力和密封端面比压,对密封产生不良影响。以下分别采用数值和理论计算方法分析计算由于波纹管受拉使得自由高度增加而对密封产生的影响。波纹管材料为0Cr18Ni9不锈钢,计算过程中所用参数见表2。

表2 计算参数Tab.2 Calculation parameters

2.1数值计算模型

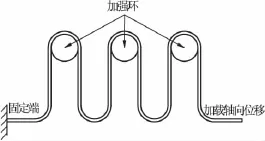

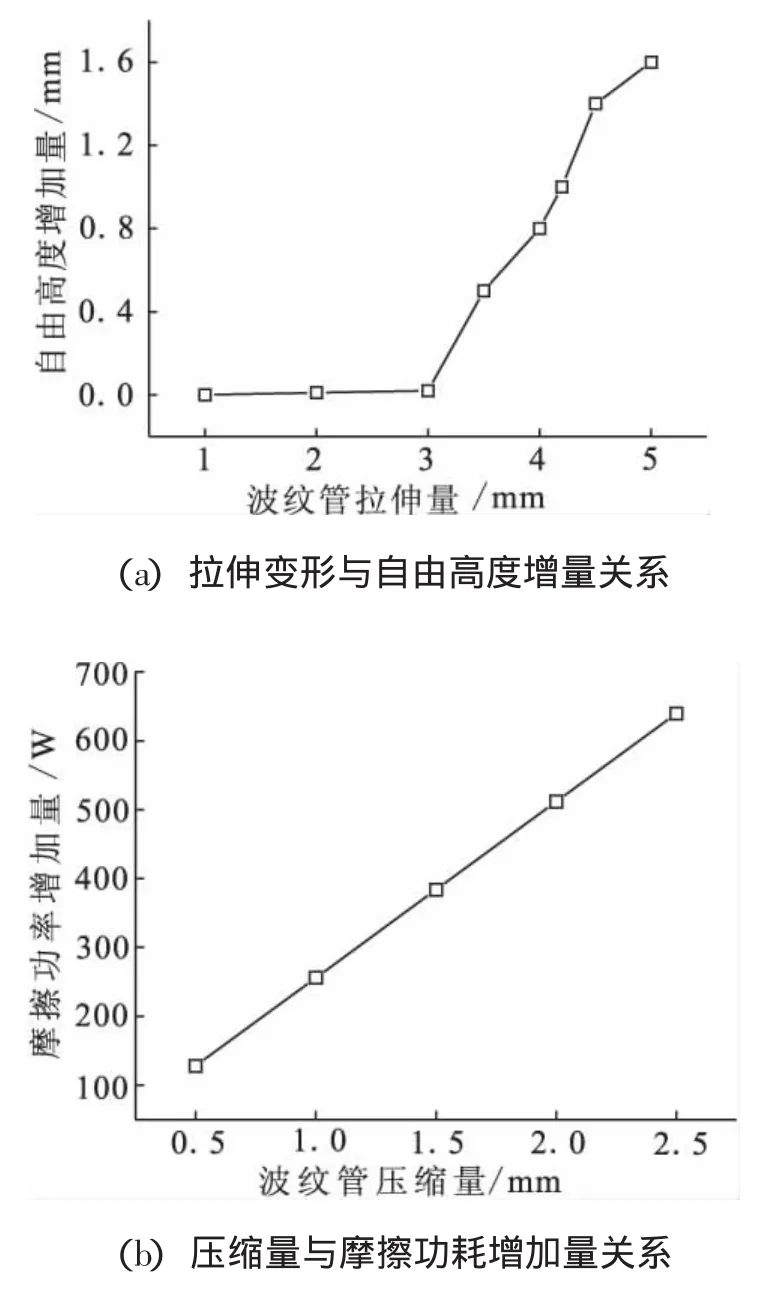

波纹管轴向拉伸变形轴对称数值计算模型见图3。在该模型中,一端固支,另一端可沿轴向加载位移,以模拟波纹管拉伸变形。波纹管内层有加强环,在加强环处约束了径向位移。用ANSYS软件数值计算了波纹管轴向拉伸变形与自由高度增量之间的关系,结果见图4(a)。

图3 波纹管数值计算模型Fig.3 Numerical calculation model of metal bellows

2.2拉伸变形对波纹管自由高度的影响

波纹管轴向受拉,拉伸变形在其弹性变形范围之内时,拉力撤消后,波纹管将恢复到初始自由高度状态;如果拉伸变形使波纹管发生塑性变形后,拉力撤消后,波纹管不会恢复到初始自由高度状态,波纹管自由高度将会增加。图4(a)为不同拉伸变形量与波纹管自由高度增量之间的关系曲线。由图4(a)可见,当波纹管轴向拉伸量小于3.1 mm时,波纹管自由高度增加值为0,表明其拉伸变形处于弹性变形范围之内;当波纹管拉伸变形量大于3.1mm时,随着拉伸变形量的增加,波纹管自由高度增加值将会增大,此时波纹管将会发生永久塑性变形。波纹管自由高度增加值随其拉伸变形量的变化呈线性状态。

图4 波纹管变形量对密封的影响Fig.4 Influence of metal bellows tensile deformation on mechanical sealing

2.3拉伸变形对机械密封的影响与分析

波纹管拉伸变形导致自由高度增加,密封完成装配后,将会产生额外的闭合力,增加密封端面比压,使密封摩擦功率增大,对密封产生不良影响。

在密封设计比压为0.20 MPa,摩擦系数为0.1,以及忽略自由高度增加引起波纹管刚度变化的情况下,波纹管不同压缩量与密封摩擦功耗增量之间的变化关系见图4(b)。由图4(b)可见,随着波纹管装配压缩量的增大,密封摩擦功耗呈线性增大变化趋势。密封摩擦功耗增大是波纹管线性压缩量变大所致。

3 波纹管设计一般准则

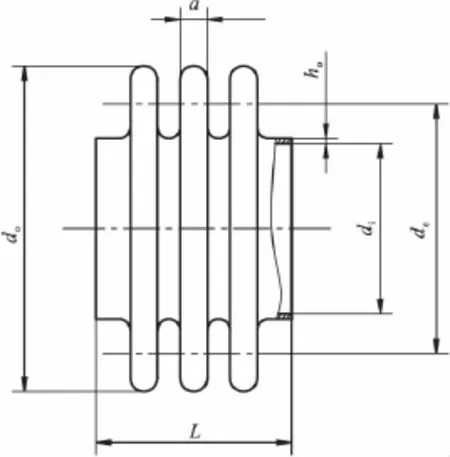

波纹管拉伸变形对机械密封会产生不良影响。在设计波纹管时,不仅要遵守一般弹性元件的设计准则,还要遵守火箭发动机对密封特殊要求所产生的设计准则。U形金属波纹管结构示意图见5。

图5 U形波纹管结构示意图Fig.5 Structure diagram of U-shaped bellows

3.1波纹管设计一般准则

液氧泵机械密封用金属波纹管按敏感类波纹管进行设计计算。

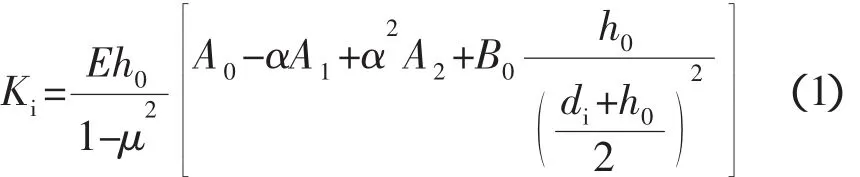

3.1.1轴向刚度

采用能量法计算单层波纹管轴向刚度,单波轴向压缩刚度

式中:E为材料弹性模量;μ为泊松比;h0为波纹管单层壁厚;di为波纹管内直径;α为波形角;A0,A1,A2及B0为相关系数,详见参考文献 [9]。

波纹管总刚度K和单波刚度的关系为:

式中:n为波纹管有效波数;K为波纹管总刚度。3.1.2波纹管有效直径de

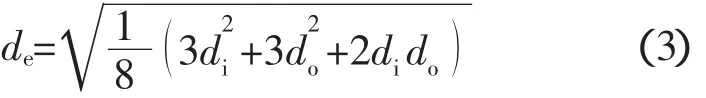

波纹管有效直径de与其波形有关,它决定了机械密封载荷系数的大小。U形波纹管有效直径由下式进行计算:

式中do为波纹管外外径。

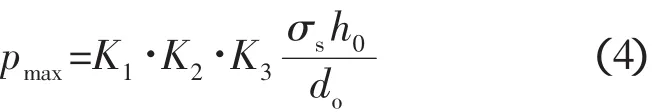

3.1.3波纹管允许内压力

当波纹管总长L≤1.5d0时,波纹管允许内压力pmax按下式计算:

式中:σs为材料屈服极限;K1为实验修正系数,和材料牌号相关,其中不锈钢为7.7;K2为壁厚减薄系数,K2=di/do;K3为波厚影响系数,K3=(a-h0)/di,其中a为波厚。

一般情况下,波纹管工作时的允许最大压力为pmax的40%~50%。

3.1.4波纹管残余变形量(试验测量)

试验测量时,波纹管轴向压缩和轴向拉伸残余变形量λ由下式计算:

式中:ΔS为波纹管残余变形量;S波纹管轴向压缩或拉伸量。

3.1.5波纹管抗疲劳能力

波纹管要具有足够的抗疲劳工作能力,以承受发动机较大振动载荷,其可靠工作寿命范围为30 000~300 000次。

3.1.6其余设计要求

波纹管设计的其余要求为:波纹管表面不允许有对强度和疲劳寿命有影响的压痕、划伤、裂纹和尖锐压坑等缺陷;波纹管内外表面应无视觉可见的锈斑、氧化皮等缺陷;波纹管为多层时,波纹管两端各层应齐平,层间无视觉可见错开和分层。

3.2波纹管设计特殊准则

除以上一般设计准则外,液氧泵机械密封用金属波纹管有以下几点特殊要求。

3.2.1装配要求

机械密封安装到涡轮泵后,波纹管要求处于自由状态,既不受压力,也不受拉力作用。这有助于控制密封端面比压,优化波纹管装配受力。

3.2.2轴向拉伸变形要求

在机械密封生产、装配、试验过程的各环节(例如波纹管焊接、装配弹簧等),不得使波纹管轴向拉伸量超过其弹性范围,避免波纹管产生塑性变形,导致自由高度增加,即要求:

式中:ΔL为波纹管轴向拉伸量;δmax为波纹管弹性变形拉伸极限值。

4 波纹管制造工艺

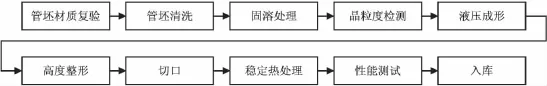

液压成形波纹制造工艺流程见图6。首先复验波纹管管坯原材料质量,其次进行管坯清洗、固溶处理和材质晶粒度检测。管坯固溶处理后,材质平均晶粒度要求为7~9级,不均匀度不大于2级。最后进行波纹管液压成形、高度整形、切口、热处理、性能检测和包装入库。

图6 液压成形波纹管制造工艺流程简图Fig.6 Flow chart for production process of metal bellows

5 波纹管试验验证

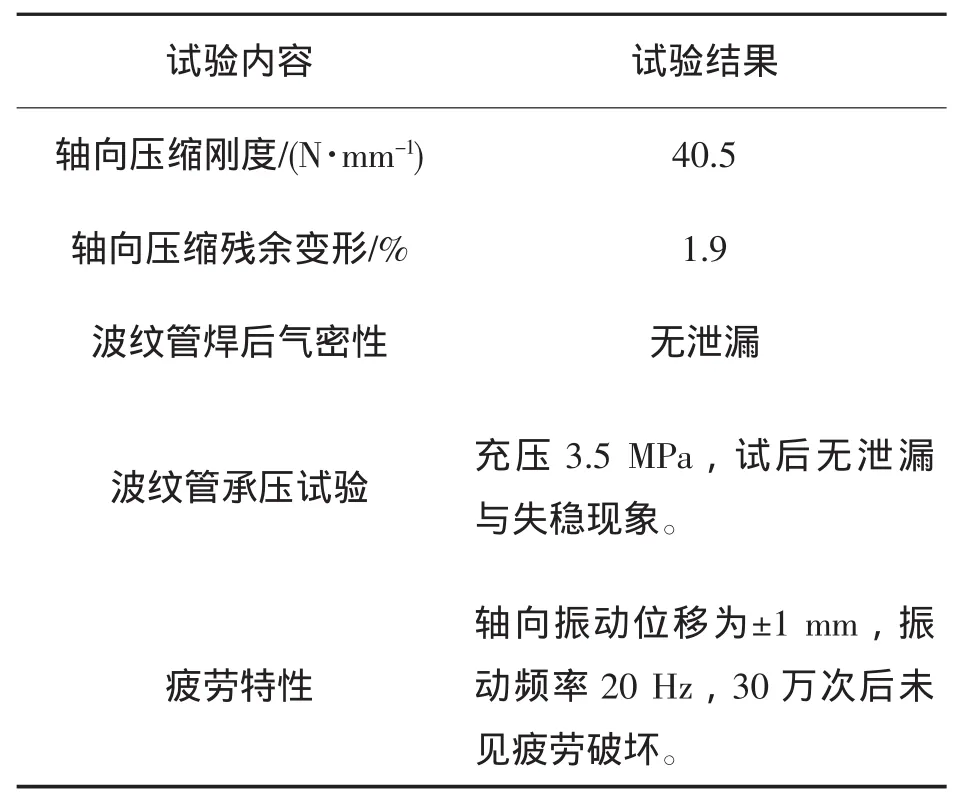

采用上述设计准则和制造工艺生产的金属波纹管已用于液氧泵机械密封,装配该密封的发动机已通过地面热试车考核。用于该密封的金属波纹管进行了轴向刚度、残余变形、气密性、耐压和疲劳试验,各项试验结果均满足设计要求。试验结果见表3。

表3 波纹管试验结果Tab.3 Experiment results of metal bellows

金属波纹管试验结果满足表1中设计要求。

6 结论

通过对液氧泵机械密封用金属波纹管轴向拉伸变形与其自由高度增量和密封摩擦功耗之间关系的研究,归纳出了金属波纹管设计准则。采用该准则设计生产的波纹管已用于发动机液氧泵之中,装配该涡轮泵的发动机已通过地面热试车考核,由此表明波纹管设计准则是正确和适用的。

[1]张贵田.高压补燃液氧煤油发动机[M].北京:国防工业出版社,2005.

[2]杜天恩.轴承、端面密封在液氧中的运转试验[J].火箭推进,2001,27(3):10-13. DU Tianen.Running test of bearing and face seal in liquid oxygen[J].Journal of rocket propulsion,2001,27(3):10-13.

[3]顾永泉.机械密封实用技术[M].北京:机械工业出版社,2007.

[4]李建克,陈杰,王少鹏.膜盒式机械密封阻尼设计研究[J].火箭推进,2012,38(6):41-45. LI Jianke,CHEN Jie,WANG Shaopeng.Research on damper design of welded metal bellows for mechanical seal[J].Journal of rocket propulsion,2012,38(6):41-45.

[5]韩燕,王淮维.温度对机械密封金属波纹管力学性能的影响[J].润滑与密封,2012,37(3):85-88.

[6]操松林,郭宏彬,卢小东,等.金属波纹管机械密封在特殊工况下的应用实例[J].流体机械,2012,40(12):55-57.

[7]李香,杨博峰,郑国运,等.高温重油泵用金属波纹管机械密封失效分析[J].化工机械,2011,38(3):367-369.

[8]蔡仁良,顾伯勤,宋鹏云.过程装备密封技术 [M].北京:化学出版社,2010.

[9]徐开先.波纹管类组件的制造及其应用[M].北京:机械工业出版社,1998.

(编辑:马杰)

Design research of metal bellows for mechanical seal in liquid oxygen pump

ZHANG Shuqiang,WANG Liang,CHEN Jie

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

The relation between axial tensile deformation of metal bellows in liquid oxygen pump in normal temperature and unsupported height of metal bellows as well as friction power dissipation of mechanical seal are analyzed.On the basis of above analysis,the design regulations of metal bellows for mechanical seal in liquid oxygen pump are studied and summed up.The metal bellows has been applied successfully to the liquid oxygen/kerosene propellant rocket engine,and passed the engine hot test.

metal bellows;liquid oxygen pump;mechanical seal;design research

V414-34

A

1672-9374(2016)02-0053-06

2014-09-07;

2015-06-12

张树强(1986—),男,硕士,研究领域为机械密封设计