316L不锈钢波纹管泄漏原因

2021-10-08吕渊

吕 渊

(上海材料研究所, 上海 200437)

某船舶在行驶时发现部分储水区消耗量偏高,靠岸后进行排查发现,该区域的波纹管发生穿孔泄露现象。泄漏波纹管材料为316L不锈钢,该船于7月试航,10月发现波纹管发生穿透泄漏现象,属于早期失效。船舶行驶时波纹管内部一般为空气,可通过控制向波纹管注入海水来调整船舶在海面上的高度,所以此时波纹管内部介质为外部注入的海水,根据船舶的使用需求,有时也会排出波纹管内部的海水。波纹管内部介质为海水与空气交替,服役温度为常温。为找到该波纹管的泄漏原因,笔者从泄漏点的特征入手,结合使用情况以及相关理化检验对产生泄漏的波纹管进行了分析,并提出建议,以期避免该类失效事故再次发生。

1 理化检验

1.1 宏观分析

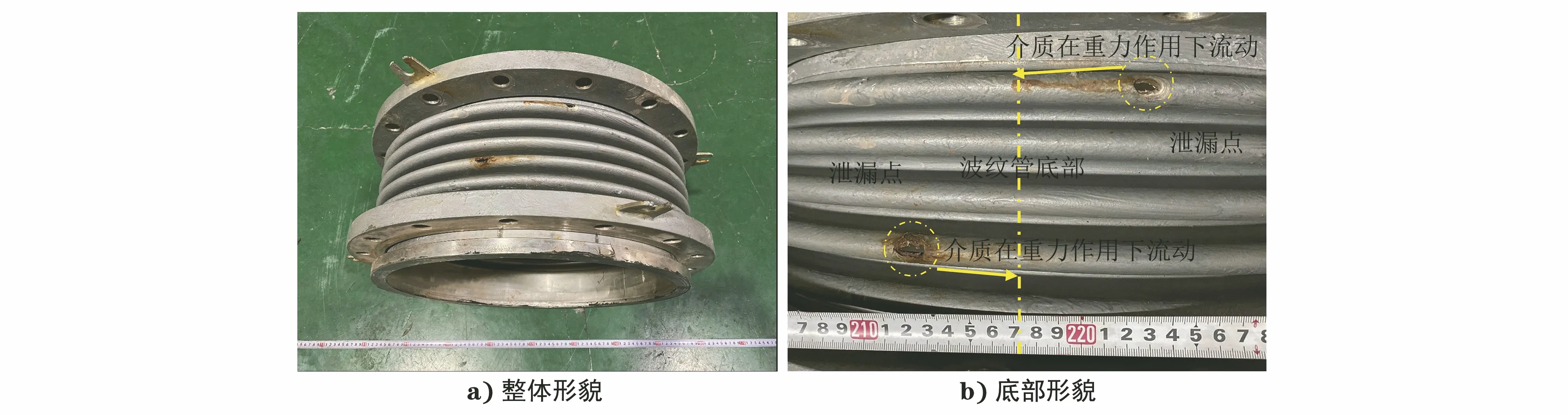

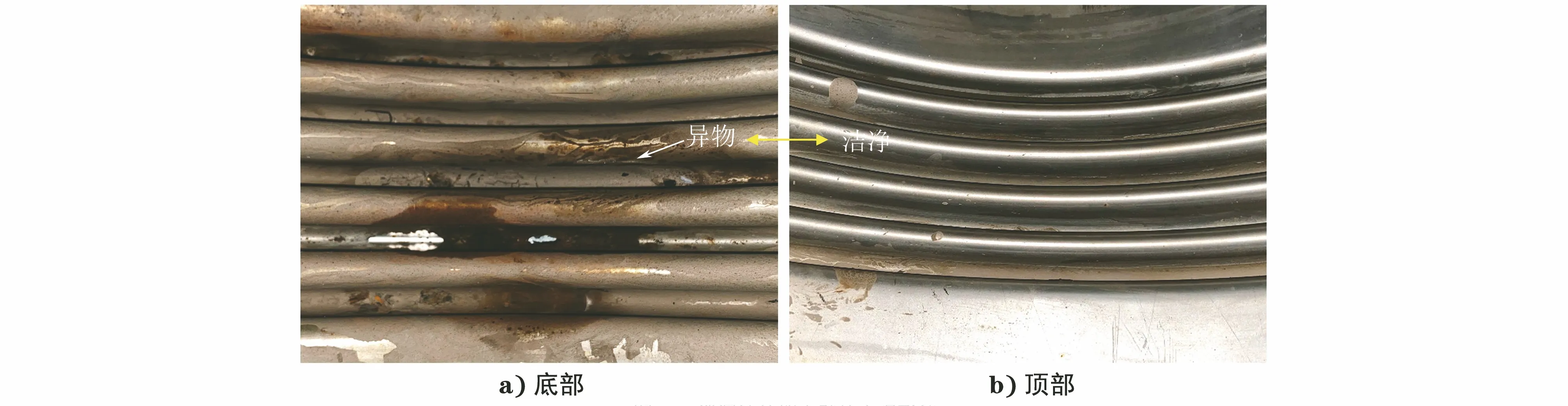

泄漏波纹管宏观形貌见图1,可见波纹管外壁整体较为洁净,仅在泄漏点附近有锈蚀痕迹,分析认为锈蚀痕迹是波纹管内部介质通过泄漏点流向外壁的,这些介质会附着在波纹管外壁并在重力作用下流动,流向波纹管在实际使用时的底部。对波纹管底部泄漏点处的内壁进行观察,其宏观形貌见图2a),可见有致密异物覆盖,在泄漏点附近可见小片区域呈新鲜金属色,分析认为是异物剥落后露出的金属基体;部分异物覆盖区域可见龟裂特征,说明覆盖的异物较脆,容易剥落。波纹管顶部泄漏点对侧,即波纹管顶部内壁的宏观形貌见图2b),可见整体较为洁净,呈亮金属色。整体看来,泄漏点位于波纹管的底部,且底部内壁存在致密覆盖异物,而波纹管顶部较为洁净,分析认为这与波纹管的实际使用情况有关,波纹管内的海水排出时,水位逐渐降低,海水中的杂质会残留在管道下半部分,导致异物积存。

图1 泄漏波纹管宏观形貌

图2 泄漏波纹管内壁的宏观形貌

截取泄露点处的波纹管,将双层的波纹管分开,朝向外侧的一面宏观形貌见图3a),朝向内侧的一面宏观形貌见图3b),可见两层结构之间较为洁净,呈亮金属色,未见腐蚀痕迹。

图3 波纹管泄露点处的宏观形貌

1.2 化学成分分析

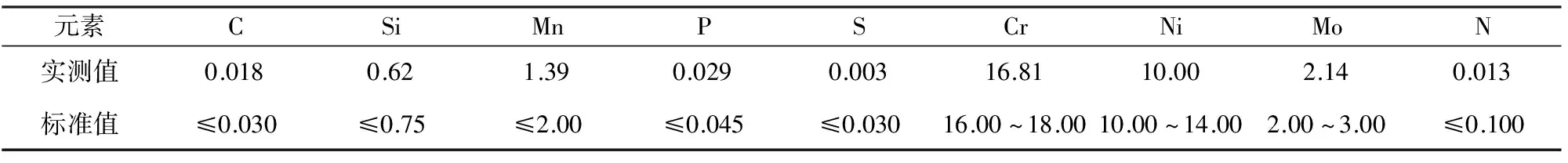

在波纹管远离泄漏点处取样进行化学成分分析,结果见表1,可见波纹管的化学成分满足ASTM A240/A240M:2018StandardSpecificationforChromiumandChromium-NickelStainlessSteelPlate,Sheet,andStripforPressureVesselsandforGeneralApplications对316L不锈钢的技术要求。

表1 波纹管化学成分(质量分数)

1.3 扫描电镜及能谱分析

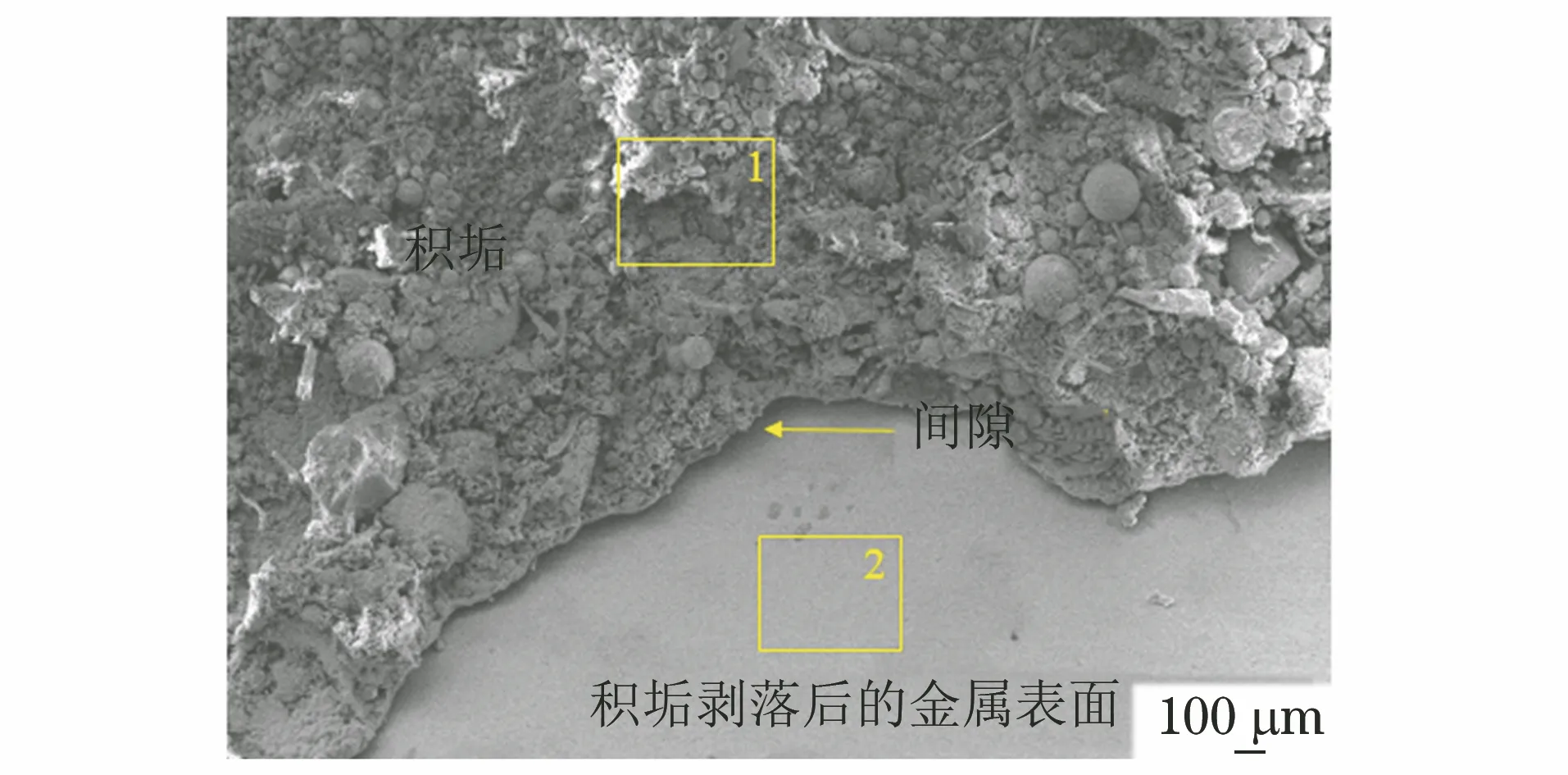

采用扫描电镜(SEM)对泄露点处进行观察,其SEM形貌见图4,可见积垢剥落后的金属表面,且积垢与金属表面结合并不紧密,有明显间隙,见图4中箭头所示。采用能谱仪(EDS)分别对积垢与金属表面进行能谱分析,结果见表2,可见有较高含量的腐蚀性元素硫和氯,说明波纹管内部介质含有腐蚀性元素。

表2 波纹管泄漏点处内壁能谱分析结果(质量分数)

图4 波纹管泄漏点处内壁SEM形貌

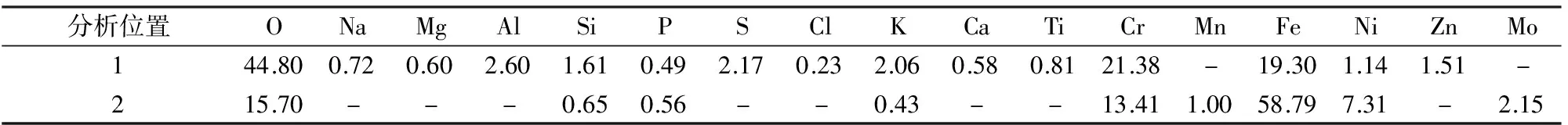

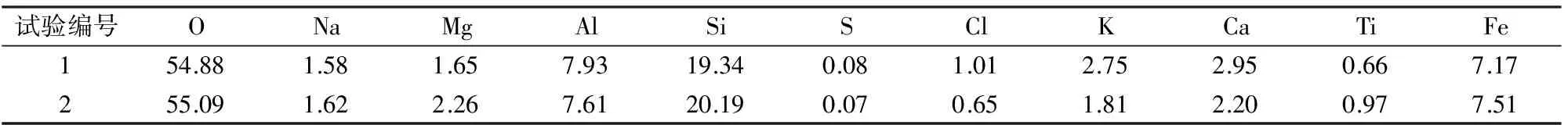

在波纹管内壁收集积垢对其进行两次能谱分析,结果见表3。由表3可知,附着在内壁的积垢主要成分除了腐蚀性元素硫和氯外,还含有较高含量的钠、镁、铝、硅、钾、钙等元素,且氧含量较高。

表3 波纹管内壁积垢能谱分析结果(质量分数)

1.4 金相检验

在波纹管泄露点处取纵剖面金相试样,试样经镶嵌、磨抛后置于金相显微镜下观察。抛光态形貌见图5,可以看出,试样的抛光态形貌未见异常。经化学试剂浸蚀后,显微组织为奥氏体+铁素体,未见异常,见图6。

图6 泄漏点处浸蚀后的显微组织形貌

2 分析与讨论

由化学成分分析结果可知,波纹管的化学成分符合相关技术要求;由金相检验结果可知,波纹管的显微组织未见异常,波纹管材料未检测到质量问题。从使用情况来看,该波纹管使用过程中会反复注入与排出海水,分析认为,排出波纹管内的海水时,水中的杂质会残留在管道的下半部分,尤其是波纹管的凹槽中。而由宏观观察结果可知,波纹管的积垢及腐蚀集中出现于波纹管的下半部分,泄漏点出现在凹槽里,与分析结果相符。由波纹管内壁的SEM分析可知,积垢与金属表面结合不紧密,存在明显间隙,对其进行EDS分析可知,这些积垢含有腐蚀性元素硫和氯,此外还含有较高的钠、镁、铝、硅、钾、钙等元素,且氧含量较高,分析认为,附着的积垢主要是上述金属离子与氯离子的化合物(如NaCl,MgCl2,AlCl3,SiCl4,KCl,CaCl2)与水发生水解反应生成的氢氧化物或其他化合物(如NaOH,Mg(OH)2,Al(OH)3,H2SiO3,H4SiO4,KOH,Ca(OH)2),在反应的同时会产生HCl,但由于被积垢封锁,氢、硫、氯等腐蚀性离子无法扩散到外部环境,导致积垢下的管壁发生垢下腐蚀[1],直至穿透壁厚导致泄漏。

3 结论及建议

(1)波纹管在使用过程中其内部的凹槽会积存海水中的杂质形成积垢,积垢中存在腐蚀性元素硫和氯,导致波纹管发生垢下腐蚀,直至穿透管壁而泄漏。

(2)建议对船舶服役的海域中的海水水质进行考察;波纹管注水后尝试添加缓蚀剂;控制波纹管的排水速率,或尝试其他排水方案,防止积垢存留在波纹管的凹槽中。