激光熔化沉积15⁃5PH 沉淀硬化不锈钢组织及拉伸性能

2021-03-04刘正武郝云波张春杰

刘正武,赵 凯,郝云波,杨 萍,张春杰

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

15-5PH 是马氏体沉淀硬化不锈钢,具备较高的强度、韧性以及优异的耐蚀性[1],广泛应用于宇航工业、核工业等高技术产业。15-5PH 不锈钢经固溶时效热处理,形成马氏体并析出纳米级强化相,从而获得高强度的性能[1-2]。大型复杂15-5PH 构件的传统制造方式(例如铸造和锻造等),需要模具、大型装备以及大量后续机加工,导致生产周期长,成本高。激光熔化沉积是一种增材制造技术,可以实现零件致密近净成形[3-5],具有成本低、制造周期短、材料利用率高、力学性能优良等优点,特别适合制备大型复杂高强度结构零件,广泛应用于制备不锈钢、高温合金等材料构件。在铝合金、钛合金等航天领域的常用材料方面,也已开展了大量增材制造制备工艺及性能研究[6-7]。

当前,关于激光熔化沉积沉淀硬化不锈钢的报道,主要集中在直接成形态组织表征、热处理对组织和力学性能的影响等方面[8-13]。吴晓瑜等[12]研究发现激光熔化沉积17-4PH 组织由板条马氏体及第二项强化质点组成,热处理后强化质点进一步析出,塑性显著提高。王俊等[13]发现480 ℃时效处理时,激光熔化沉积17-4PH 不锈钢具有最高的硬度和力学性能。COUTURIER 等[1]研究发现,15-5PH经过时效热处理以后的组织主要由马氏体、残余铁素体和逆变铁素体以及纳米级析出相组成。

金属构件制备技术决定了其组织形态进而影响其应用性能。关于激光熔化沉积15-5PH 不锈钢沉积过程中组织演变过程及特殊组织形态对力学性能的影响未见报道,激光熔化沉积过程中的循环热影响对15-5PH 组织演化具有重要影响,只有明晰激光熔化沉积15-5PH 不锈钢组织形成过程,才能更好地调控增材制造15-5PH 组织性能并实现应用。本文通过研究激光熔化沉积15-5PH 不锈钢沿沉积方向的显微组织变化,揭示其沉积过程中的组织演变过程,测试并分析沉积态组织的拉伸性能。

1 实验材料与方法

1.1 激光熔化沉积

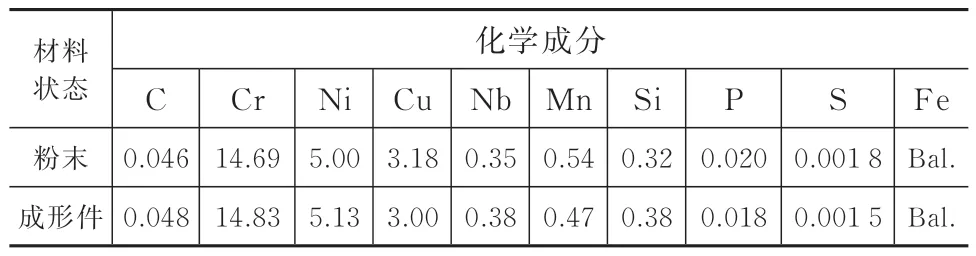

试验中使用的15-5PH 预合金粉末通过等离子旋转电极雾化法制备,粉末以及成形件化学成分见表1。

表1 15-5PH 钢粉末以及沉积块的化学成分Tab.1 Chemical composition of the laser deposition part of 15-5PH steel powder %

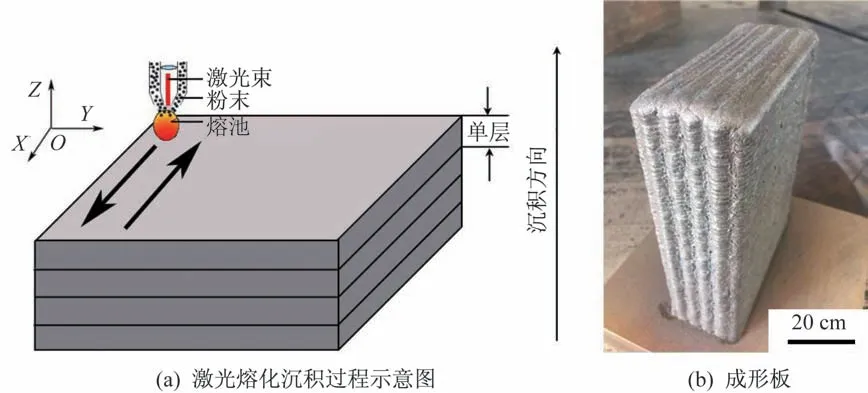

沉积过程在激光材料加工成套系统中进行,该系统配备有光纤激光器(最大功率10 kW)、BSF-2送粉装置、三轴联动四坐标数控加工机床、高纯氩气保护成形腔气氛(氧含量控制在75×10-6以下)。基板采用45#钢,经喷砂、烘干处理。加工参数如下:激光功率7 kW,光斑直径8 mm,扫描速度20 mm/s,单层厚度0.6 mm,送粉速度7 g/min。在基板上采用多道搭接逐层沉积方式,成形出T 型截面、高度200 mm 的沉积板。沉积过程如图1(a)所示,成形件如图1(b)所示。

图1 激光熔化沉积Fig.1 Laser additive deposition

1.2 组织分析

用线切割方法从沉积板的上部、中部、下部(如图1(b)所示)分别切取金相试样,经打磨抛光以后,用Kalling’s 腐蚀剂腐蚀,采用Leika-DM4000 型金相显微镜、JSM-6010LA 型扫描电镜、JSM-7001F型扫描电镜(配有EBSD)观察试样显微组织,利用JXA-8230 电子探针设备测定微区化学成分,利用透射电镜(Tecnai F30)分析细小析出相。

1.3 拉伸性能测试

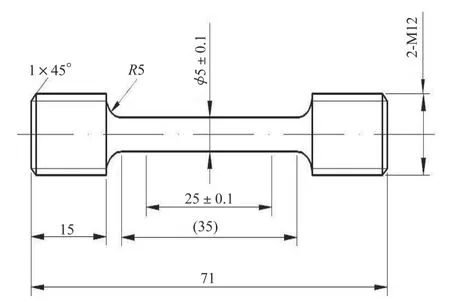

室温拉伸试验试样形状尺寸示意图如图2 所示。分别测试纵向(图1(a)中的OZ方向)和横向(图1(a)中OX方向)性能,每组拉伸试验取3 个平行试样进行测试。断口形态采用用JSM-6010LA SEM 观察。

2 试验结果

2.1 激光熔化沉积15-5PH 不锈钢显微组织

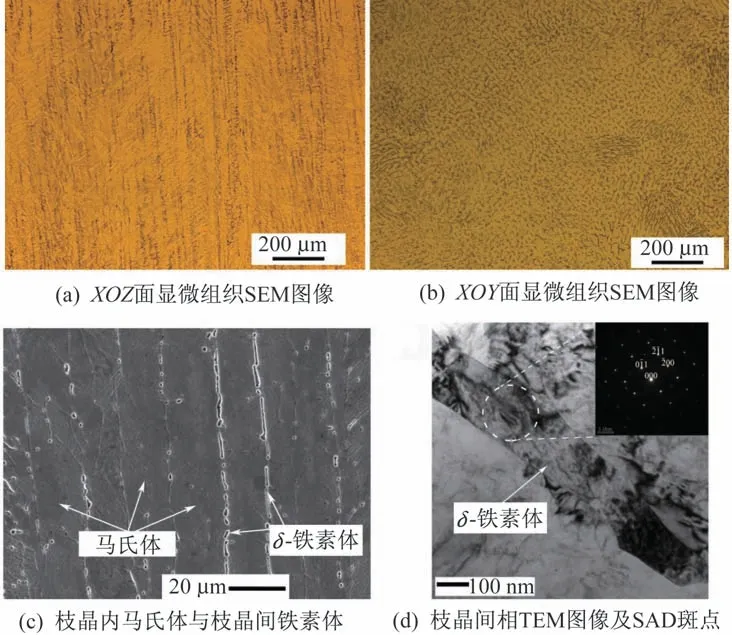

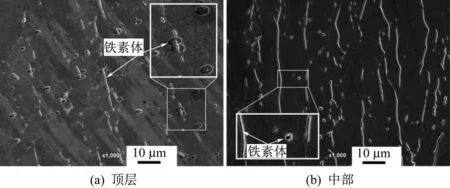

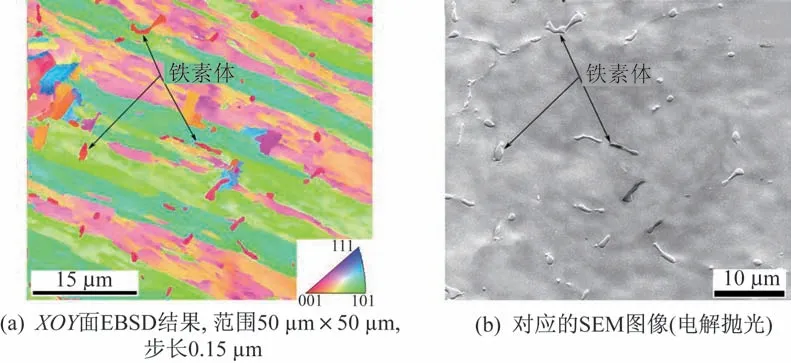

沉积板中部显微组织如图3 所示。结合XRD分析表明,沉积态组织主要由马氏体组成,枝晶间存在较多枝晶间相。TEM 分析表明,枝晶间相具有bcc 结构,电子探针表明枝晶间富含Cr、Nb 元素(Cr、Nb 是铁素体形成元素[10]),枝晶间为铁素体相。此外,铁素体沿沉积增高方向发生明显变化,沉积板顶层存在椭圆形铁素体块以及条状枝晶间铁素体(如图4(a)所示),中部以及底部(如图4(b)所示)铁素体块缩小为点状,晶界条状铁素体仍大量存在。

图2 拉伸试样形状尺寸示意图(单位:mm)Fig.2 Dimensions diagram of the tensile test specimen(unit:mm)

图3 沉积板中部显微组织Fig.3 Microstructure in the middle of the deposition plate

2.2 析出相

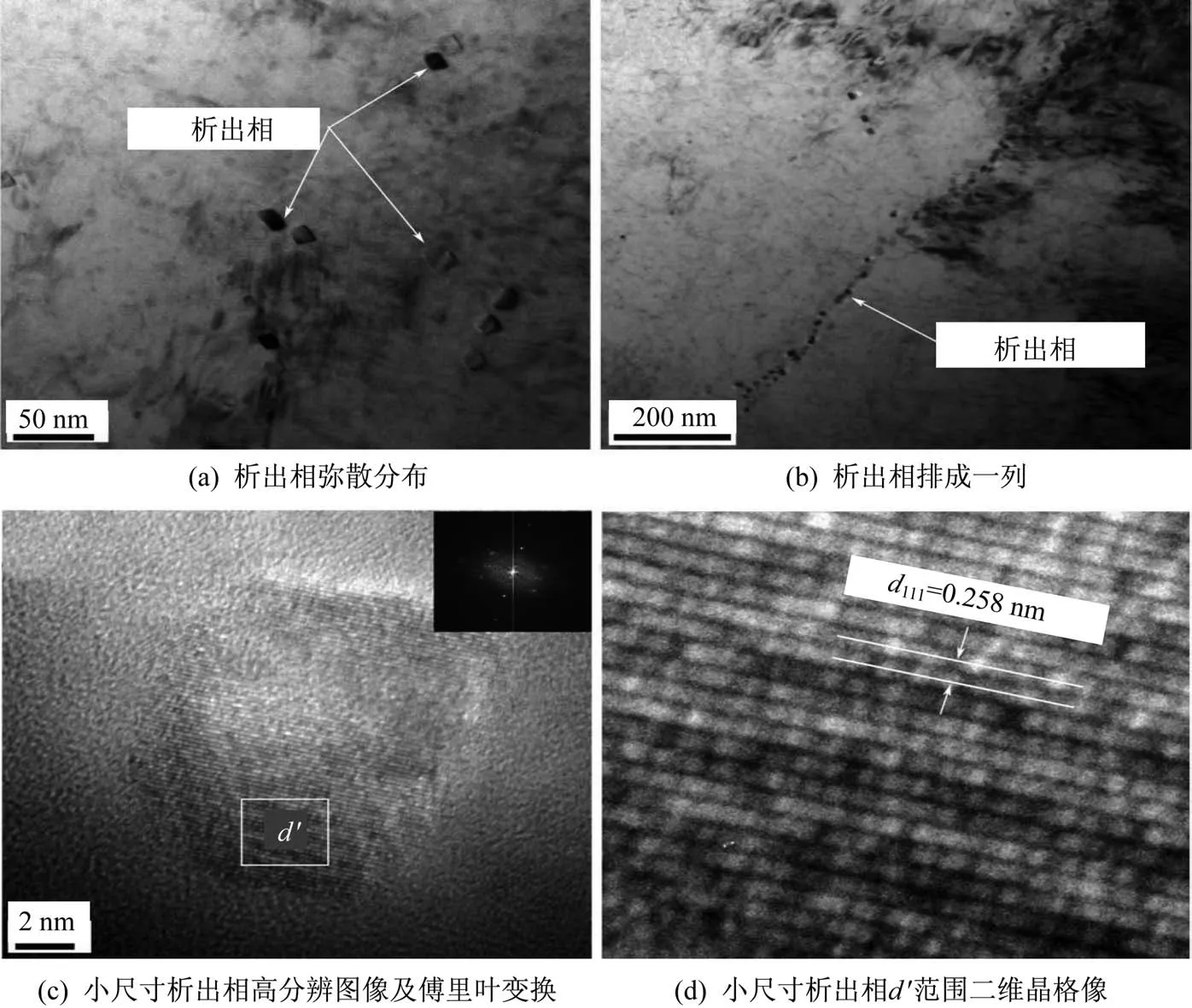

在沉积态组织中观察到大量细小的析出相颗粒(如图5(a)所示),尺寸约为12~20 nm,少数较大的约为200 nm,弥散分布在板条内,晶界部位颗粒排成一列(如图5(b)所示)。通过透射斑点及高分辨图像分析,此析出相具有fcc 晶体结构,晶格常数为0.443 nm,d(111)面晶面间距为0.258 nm,可确定为NbC,如图5(c)和图5(d)所示。本研究中观察到的NbC 的尺寸、形态与现有研究结果[1]有所差别,COUTURIER 等[1]在固溶时效后的铸造15-5PH不锈钢中观察到球形的NbC,直径达300 nm。

图4 铁素体形貌Fig.4 Morphology of ferrite

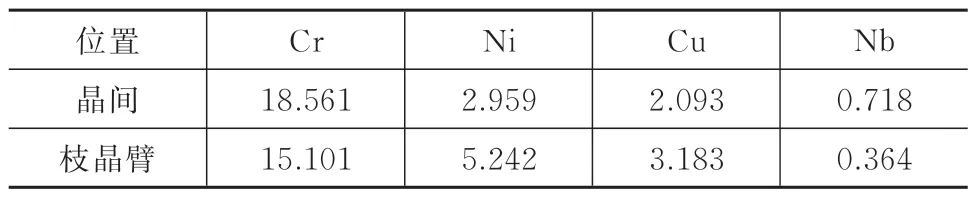

表2 EPMA 测定枝晶间及枝晶内主要元素的质量分数Tab.2 EPMA results of main elements of inter-dentrite and dentrite arm %

2.3 室温力学性能

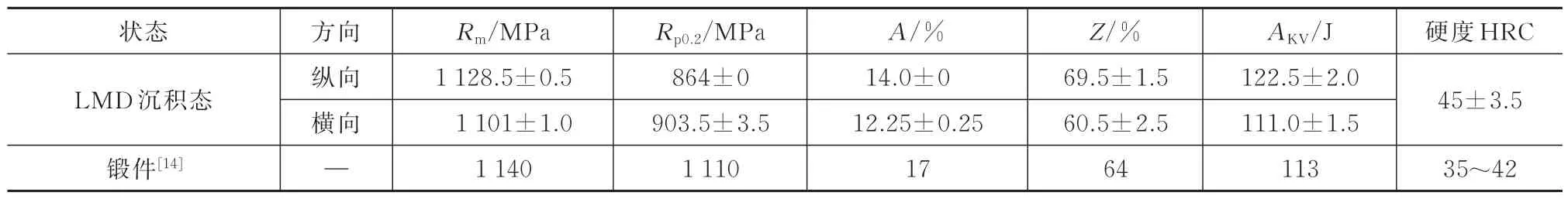

沉积态组织室温力学性能试验结果见表3。沉积态试样显示出较好的强度和塑性,纵向抗拉强度达(1 128.5±0.5)MPa,屈服强度达864 MPa,与锻件相比,抗拉强度相近,屈服强度较低,延伸率较小,断面收缩率更好。夏比冲击功AKV达到锻件水平,洛氏硬度HRC 超过锻件标准。沉积态纵向相比横向,拉伸强度相近(差别小于5%),但塑性更优(断面收缩率差别超过12%,冲击功差别超过10%),表明沉积态组织塑性具有一定各向异性。

图5 析出相形貌Fig.5 Morphology of precipitate

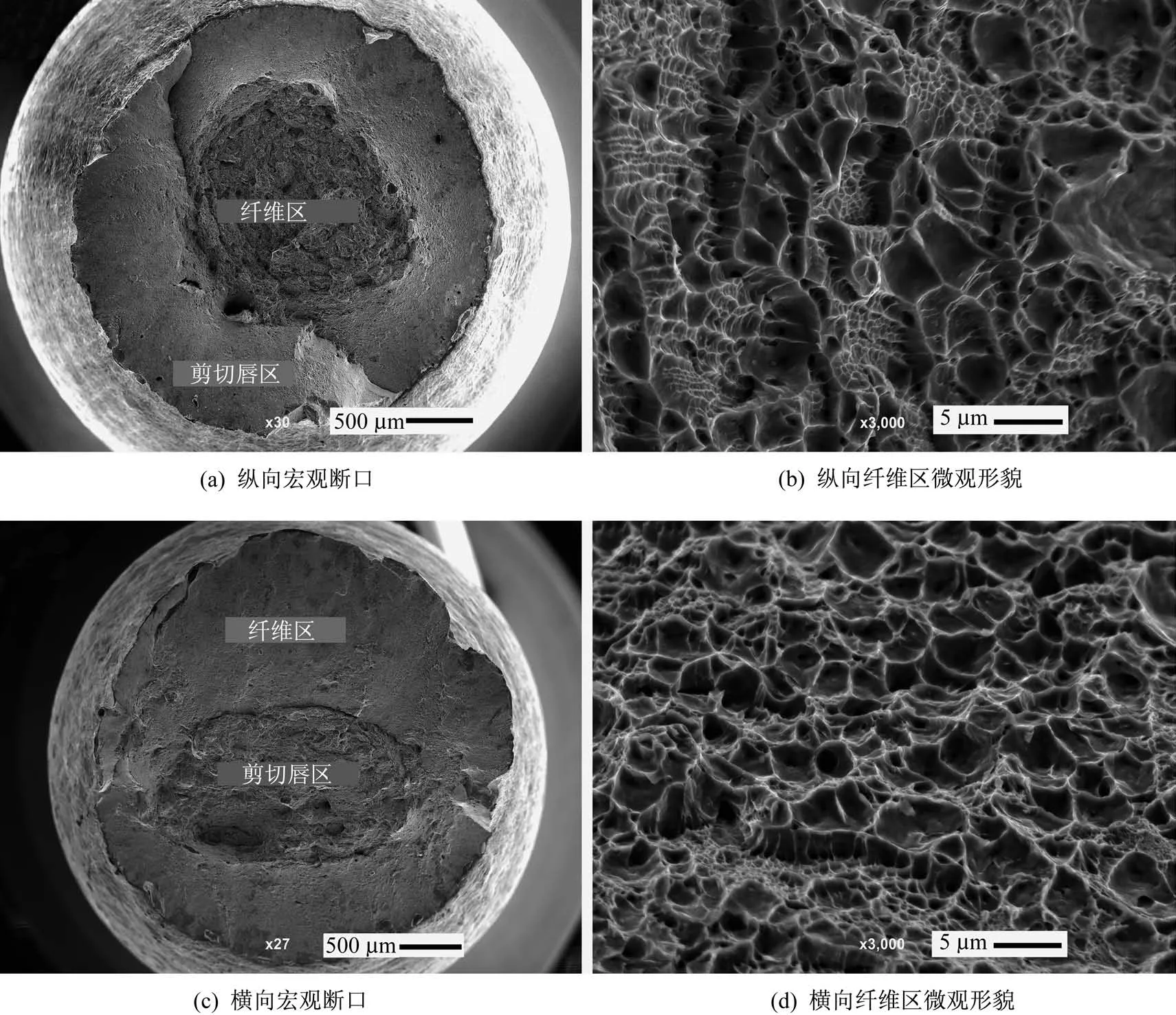

拉伸试样宏观断口形貌如图6 所示。纵向和横向断口可见较大的中部纤维区和边缘剪切唇区(如图6(a)和图6(c)所示),纤维区存在大量小而浅的韧窝(如图6(b)和图6(d)所示),表明其为韧性断裂。

表3 LMD 沉积态室温拉伸性能Tab.3 Tensile properties of as-deposited LMD at room temperature

图6 沉积态室温拉伸试样宏观断口形貌Fig.6 Macroscopic fracture morphology of tensile specimen deposited at room temperature

3 讨论

3.1 沉积态凝固组织

激光熔化沉积不锈钢组织受工艺参数、沉积块形状、尺寸以及材料性能等多种因素影响[3,6,8]。在沉积过程中沉积块不同部位因冷却条件、热累积等因素变化,组织形成过程也会发生变化[3]。因而激光熔化沉积15-5PH 不锈钢组织经历了复杂的形成过程。

激光熔化沉积15-5PH 不锈钢组织由其受到热循环影响所决定。结合15-5PH 马氏体沉淀硬化不锈钢相图[10]及激光熔化沉积快速凝固特点,推测其凝固相变路径如下:当熔池温度降至Tm以下时,液态金属凝固为初析铁素体,继续冷却,铁素体转变为奥氏体。由于冷速非常快,相变过程有两点特别之处:1)最后在枝晶间形成的铁素体,由于富含铁素体形成元素(在本研究中为Cr 和Nb),在冷却过程中不会转变为奥氏体,残留在枝晶间区域,形成枝晶间铁素体相;2)由高温铁素体到奥氏体的相变过程由于高冷速而受到抑制转变不完全,残留下来,在后续循环热影响的作用下,尺寸减小。当温度降至Ms以下时,快速冷却的奥氏体将转变为马氏体并保留至室温,成为主要的组成相。此外,由于快速移动的微熔池快速凝固、相变,NbC 等细小的析出相析出后短时间内来不及长大,较铸造态15-5PH 的析出相更加细小。

3.2 组织与力学性能的关系

激光熔化沉积15-5PH 不锈钢中的马氏体组织是其获得高强度的主要原因,纳米级NbC 析出相也起到一定的强化作用。沉积态组织中枝晶沿纵向分布在拉伸过程中可以产生更大的变形,导致纵向较横向具有更好的塑性。沉积态组织中的铁素体分布在马氏体集束边界以及集束内(如图7 所示),铁素体统计约为2.08%(体积分数),通常铁素体与马氏体的边界结合比较弱,在拉伸过程中,微孔容易从残余铁素体与马氏体的界面处形成,马氏体组织中的残余铁素体一定程度上削弱了拉伸强度,由于其分布在枝晶边界,也是造成各向异性的原因之一[15-16]。

图7 铁素体在马氏体板条集束中的分布Fig.7 Ferrite distribution in the martensite blocks

4 结束语

本文研究了激光熔化沉积15-5PH 不锈钢沉积态显微组织形成过程,并结合组织特征分析了横纵向拉伸性能差异原因,所得结论如下:

1)沉积态组织由贯穿多层沿沉积增高方向外延生长的细长整齐排列的枝晶组成,枝晶由板条马氏体组成,并残留少量铁素体,该组织特征由激光熔化定向沉积和循环热影响决定;

2)沉积态组织弥散分布大量细小的NbC 析出相,尺寸12~20 nm,较铸造态的析出相更加细小;

3)沉积态组织具有良好的拉伸性能,枝晶沿纵向分布及残余铁素体分布在枝晶边界等特征导致纵向较横向具有更好的塑性。