某型蓄压器低温振动试验方法

2021-03-04次永伟冯盟蛟张文胜毛雯捃

次永伟,冯盟蛟,张文胜,蔡 平,毛雯捃

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

航天器振动试验是航天器卫星环境工程的重要组成部分,对考核航天器能否经受发射阶段的恶劣动力学环境[1]起到至关重要的作用。航天器在发射及飞行过程中,发动机工作过程及其POGO 效应(液体推进火箭中的一种自激振动现象)、火箭发动机点火和关机,以及其级间分离会造成高强度的振动环境,会对航天器及其组件产生结构上的变形甚至结构件损坏的严重影响[2]。经过多年航天器振动试验的实践证明,在地面上对航天器进行振动试验能够保证航天器的环境适应性[3-4]。由于航天器实际的振动环境非常复杂[5],要求环境越来越苛刻[11-15],在特殊环境下的振动要求也逐渐严格,尤其在低温振动方面的需求增加,对于特殊的低温环境在诸如运输[6]、管路[7]等方面已有应用,而在低温振动方面研究较少。面对日益增长的低温振动试验的需求,探索出完整的针对低温振动系列的试验方法显得尤为重要。基于此,本文针对某型蓄压器产品,提出一种有效的低温振动的试验方法,在满足产品需求的同时提供了一种试验途径。

1 蓄压器低温振动试验简介

1.1 产品状态

振动试验时,蓄压器通过上下振动试验工装约束蓄压器各向自由度,并通过下工装螺接至振动试验系统[8-9],在下工装与振动试验系统之间连接玻璃钢垫板隔热,玻璃钢垫板通过螺钉安装在振动试验系统上,具体安装状态如图1 所示。整个试验过程中,产品充满液氮,产品外部包裹隔热材料,产品内部与外界的热量交换较小,且试验过程中持续监测产品内部压力,实时补充液氮,因此,产品处于稳定的低温状态。

图1 振动试验产品状态示意图Fig.1 Schematic diagram of vibration test product status

1.2 试验条件

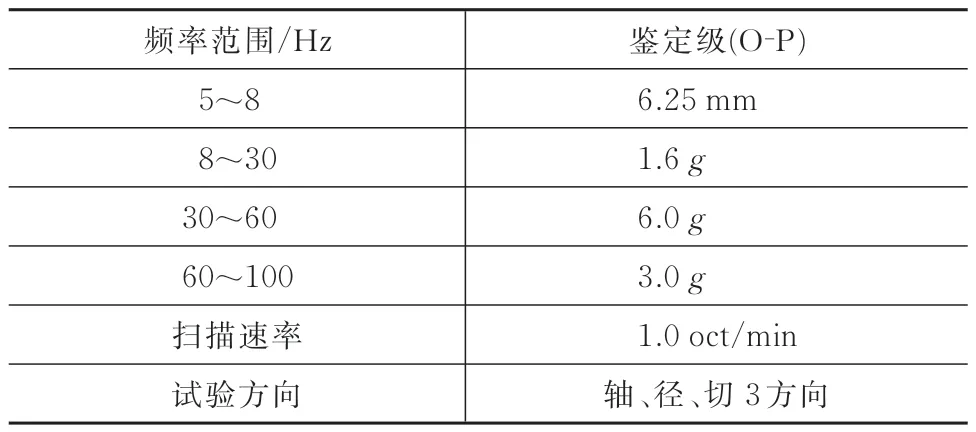

蓄压器振动试验顺序如下:正弦振动鉴定级试验(见表1)→随机振动鉴定级试验(见表2)→定频振动鉴定级试验(见表3)。要求每项试验前、试验后均需进行特征扫频,特征级扫描振动试验条件见表4,其中重力加速度g=9.8 m/s2。

表1 低频正弦振动鉴定级试验条件Tab.1 Low frequency sine vibration test requirement on identification level

表2 高频随机振动鉴定级试验条件Tab.2 High frequency random vibration test requirement on identification level

表3 定频振动鉴定级试验条件Tab.3 Fixed frequency vibration test requirement on identification level

表4 特征级振动试验条件Tab.4 Characteristics vibration test conditions

1.3 试验流程

本文的蓄压器低温振动试验技术流程如图2所示。

2 试验方法和试验过程分析

2.1 蓄压器安装方式分析

该型蓄压器在低温振动试验过程中可能会出现壳体断裂的情况,为避免这种情况的发生,要求试验件在振动试验过程中所受的动态应力满足设计裕度。出现壳体断裂是由安装静应力和动态应力相结合后引起的,为解决该项问题,对蓄压器安装方式进行了静态应力测试。测试结果显示,如果采用带氟塑料垫圈安装方式,当力矩为60 N·m 时静态安装应力为322 MPa,80 N·m 时静态安装应力为420 MPa。蓄压器壳体材料为2A14,该材料在常温下屈服强度约为319 MPa,低温下屈服强度约为400 MPa,说明若蓄压器试验时安装力矩过大时材料进入屈服状态,将导致壳体断裂问题的出现。

图2 蓄压器低温振动试验技术流程Fig.2 Technical flow of low temperature vibration test of accumulator

针对静态安装应力过大的问题,本文将常规采用的F3 密封垫圈更改为F4 材料;将密封位置改进为两个法兰中间,避免了原先的法兰悬臂结构;将原有的蝶形圈安装方式更改为更易安装的F4 氟塑料垫圈的安装方式,并降低了安装力矩以便降低静态安装应力。基于改进后的安装方式和安装力矩,既方便了安装,又保证了安装的可靠性和效率。常规安装方式蝶形圈示意图如图3 所示,改进后的F4密封圈示意图如图4 所示。

图3 蝶形圈安装状态Fig.3 Installation status of butterfly ring

图4 氟塑料垫圈安装状态Fig.4 Fluoroplastic gasket mounting condition

为了确定安装方式和安装力矩的改进是否对降低安装静应力产生重要作用,进一步开展了低温振动下的应变测试试验。采用的方式为在蓄压器壳体上张贴13 个低温应变片(如图5 所示),测量了蓄压器壳体常温静态应变、低温静态应变及低温振动时动应变。通过试验发现改进安装方式后,常温静态、低温静态及低温振动时应力明显降低,低温振动状态下各测点的应变幅值如图6 所示,振动试验过程中各测点应力均在材料弹性范围内,应满足设计裕度的要求。由图6 可见,最大应变幅值约为2 500uε,则应力可采用σ=E×uε×10-6进行计算,其中,σ为应力,E为弹性模量,uε为微应变,则σ=73×103×2 500×10-6=182.5 MPa<400 MPa,满足要求。

图5 蓄压器应变片张贴示意图Fig.5 Schematic diagram of pressure accumulator strain gauge posting

2.2 频率分辨率对试验结果的影响

图6 低温振动时各测点应变幅值Fig.6 Strain amplitude of each measuring point at low temperature vibration

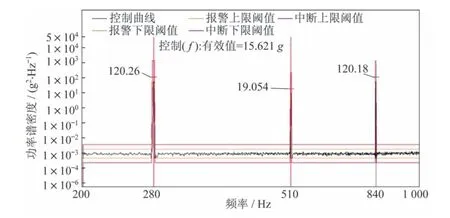

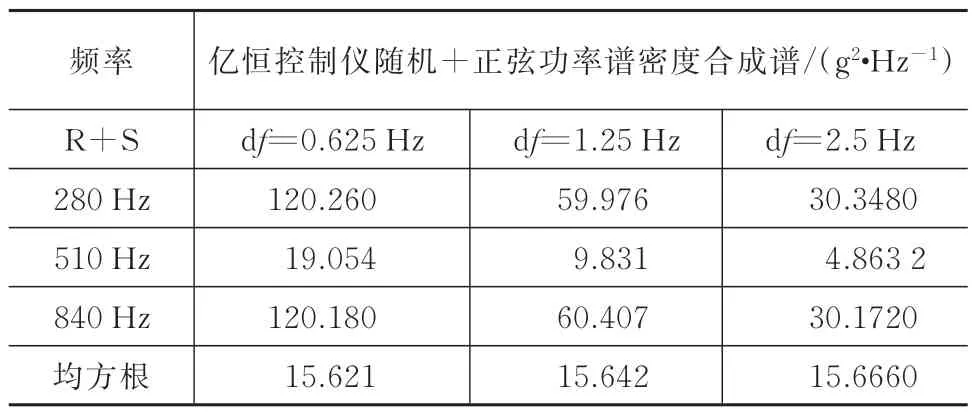

根据常温振动试验的经验分析,振动试验过程中不同的频率分辨率(即df)参数设置对产品的通过率有一定的影响,本文为了验证df对低温振动试验的影响,分析了带宽df分别为2.500 Hz、1.250 Hz 及0.625 Hz 情况下对产品随机+正弦振动试验的影响,分析了在不同df参数设置时的振动曲线结果,并且与仿真结果进行对比验证df参数设置在何种情况下更有利于本文试验的可靠性。本文采用亿恒控制 仪进行验证,df为0.625 Hz、1.250 Hz 及2.500 Hz 时控制曲线分别如图7~图9 所示,不同df时随机+正弦(即R+S)的功率谱密度表见表5。

图7 df=0.625 控制曲线及其参数Fig.7 Control curve and its parameters under df=0.625

图8 df=1.25 控制曲线及其参数Fig.8 Control curve and its parameters under df=1.25

图9 df=2.5 控制曲线及其参数Fig.9 Control curve and its parameters under df=2.5

表5 定频振动R+S 功率谱密度统计表Tab.5 Power spectral density statistical table of fixed frequency vibration R+S

从表5 中可以看出,在相同的频率点下不同的df参数设置对应的功率谱密度的峰值存在一定的差异。但是,定频振动(随机+正弦振动)试验的总能量中96.5%都为正弦振动能了,因此,本文进一步分析df参数设置对正弦分量的能量影响,从而确定更适合本文低温振动试验的df参数设置值。正弦分量频率分布图如图10 所示,正弦分量统计见表6。

图10 定频振动正弦分量频率分布图Fig.10 Frequency profile of sine components of fixed frequency vibration

定频振动R+S 正弦分量统计见表6。由表6 可知,定频振动的主要能量即正弦分量并未受到df影响,因此,df对低温振动试验能量的影响不大。

表6 定频振动R+S 正弦分量统计表Tab.6 Sine components statistical table of fixed frequency vibration R+S

为进一步验证df参数设置对试验结果产生的影响,本文采用有限元仿真方法对不同df产品振动时的等效应力进行分析,结果如图11、图12 和表7所示。

图11 df=1.25 HzFig.11 df=1.25 Hz

由表7 可知,在df分别为1.250 Hz 和2.500 Hz两种情况下,蓄压器壳体最大均方根值(即RMS)等效应力基本一致;对于采用控制仪测试时其显示值存在差异,究其原因是控制仪中按照能量守恒的原则,采用公式转换的方式使df参与了运算,因此,其显示值存在一定的差异,但df对试验总能量的影响不大。

图12 df=2.5 HzFig.12 df=2.5 Hz

表7 壳体定频振动最大RMS 等效应力Tab.7 The shell vibrates at fixed frequency to the maximum RMS equivalent stress

综上所述,参数设置df变化对试验的总能量影响不大,从试验角度来说,设置df=2.500 Hz 更有利于试验的可靠性。因此,本文低温振动试验中采用df=2.500 Hz 的参数设置作为试验要求。

2.3 振动试验低温夹具特性及连接刚度问题分析

本文中涉及的振动试验夹具分为3 部分(如图1所示),包括上工装、下工装1 和下工装2。上工装和下工装1 材质相同,为不锈钢,牌号为1Cr18Ni9Ti。该材料具有良好的延性和韧性,以及冲压性和拉伸性能,直到-196 ℃仍具有优良的冲击韧性。下工装2 所使用的材料为铝合金,牌号为2A14。该合金的焊接性能合格,在深冷温度下不呈脆性,所以可用来制作深冷工作条件下的焊接零件。从材料选材而言,这两种材料均适用于-196 ℃的深冷环境,可满足试验要求。

其次就是低温下连接刚度的问题。低温试验状态下产品表面覆盖满霜,导致蓄压器与工装的连接刚度、工装与设备的连接刚度与常温相比均会降低,因此,根据工程经验,要求低温下的连接力矩在常温的基础上加大15%。另外,在完成一个方向的蓄压器低温振动试验后,需要进行产品膜盒测试及工装转向。在这段时间中产品表面的霜会融化成水,此时继续进行第2 个方向低温振动试验,需要继续对产品内部补充液氮,产品表面急剧降温,表面残留的水遇冷迅速结冰,导致螺钉的连接刚度急剧降低,振动试验过程中将会出现螺钉断裂的问题,并且冰冻状态下的螺钉也无法再次紧固,从而影响低温振动试验的进行。

为了解决低温振动状态下结冰导致的螺钉断裂的问题,经过对试验过程及试验方法的分析,如果第2 个方向试验开始前,出现产品表面霜融化成水的情况,需采取一定的措施解决该问题以保证试验的顺利进行。本文采用压缩空气吹干或烘干产品表面霜融化的水,清除水后方可继续进行第2 个方向的低温振动试验,确保试验的连接刚度,防止出现螺钉断裂的问题。低温结冰问题是低温振动过程中普遍存在的问题,看似问题不大,但却影响整个低温振动试验的可靠性。因此,本文采用压缩空气吹干或烘干产品表面霜融化的水这种方式进行试验是非常有必要的。

2.4 低温振动试验测量传感器的安装

本文低温振动试验测试过程中,蓄压器产品表面需要安装测量传感器,由于产品内部通液氮使产品表面温度降低,因此,对传感器的低温性能、安装方式、传感器及连接线的固定方式等都提出了更高的要求。由于试验在低温状态下进行,试验过程中极易出现测量点传感器脱落、传感器与电缆接头连接松动等问题。另外,由于蓄压器低温振动试验量级较大,振动过程中还会出现传感器电缆线头断裂的问题。

针对试验过程中极易出现测量点传感器脱落、传感器与电缆接头连接松动、传感器电缆线头断裂等问题,本文分析了低温状态下传感器应如何安装的问题,不能采用胶接的方式,且对于其他粘贴位置不能采用常规胶水。因此,本文采用定制胶木块螺接的方式保证强度,所有控制点及测点的传感器通过定制胶木块进行安装,且定制胶木块需全部采用钢丝螺套,保障传感器连接的可靠性,对于其他需进行粘贴的地方必须采用低温胶水进行粘贴。

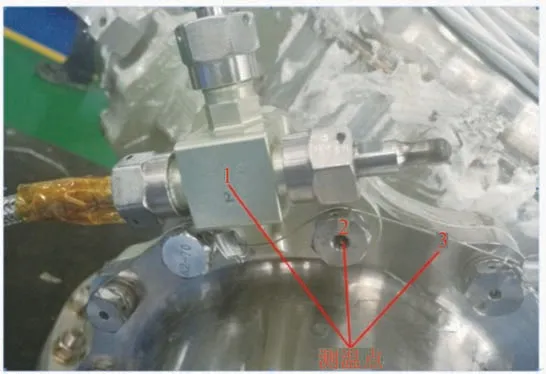

在传感器线缆固定方面,将传感器线缆紧固之后,用医用胶带将其缠绑再用3M 胶带对其进行密封固定隔离,在保证强度的同时起到防水的作用。本文试验采用4 点平均控制,控制点位于蓄压器壳体下法兰面上,成90°均匀分布在下法兰面上,如图13 所示。为保证连接的可靠性,要求传感器通过4 个M2 螺钉螺接在胶木块上,胶木块通过M6 沉头螺钉螺接在壳体下法兰面上。产品测点也是通过在螺栓上攻螺纹的方式进行连接,提升试验连接可靠性。

图13 蓄压器振动试验控制点安装位置及方法示意图Fig.13 Schematic diagram of the installation position and method for the control point of accumulator vibration test

2.5 低温传感器灵敏度的修订

本文低温振动试验是在液氮的低温环境下进行的,传感器灵敏度在低温状态下会发生漂移,从而影响试验结果的准确性,传感器的灵敏度与温度之间存在一定的变化规律。因此,本文为避免灵敏度漂移给试验带来的误差,给出了一种传感器灵敏度的修订方法。

首先,本文实测低温工况下的产品表面各重要位置的实际温度。

1)温度测量。在蓄压器下法兰面、转接块侧面、转接块上端面、膜盒安装法兰面、手动开关安装螺钉和手动开关端面处贴上铂电阻,如图14 和图15所示。然后往蓄压器壳体内部充满液氮,持续测量采集铂电阻处温度,试验过程中蓄压器内部一直保持液氮低温环境。通过温度测量,测得蓄压器的各处温度进行统计和对比(见表8),试验开始前需要对不同位置测点所对应的传感器按照表8 的测试温度进行灵敏度值修订。

图14 蓄压器振动试验测温点安装位置及方法示意图Fig.14 Schematic diagram of the installation position and method for the measurement point of accumulator vibration test

2)灵敏度修订。在低温试验时,要根据传感器的工作温度对传感器的灵敏度进行修正,修正依据为传感器厂家给出的传感器灵敏度与温度的变化曲线。本文所使用的传感器灵敏度随温度的变换曲线为-0.03% ℃-1,常温参考22 ℃。例如,测定4传感器在低温-85 ℃下的灵敏度系数为1.032 1,其余测点对照测点温度及变化曲线进行灵敏度修订。

3 试验结果

根据试验过程中各个问题的分析和完善,按照试验要求进行蓄压器低温振动试验。本次试验过程中,控制方式采用多点平均控制[10-11],试验环境符合试验要求,设备运转正常,无异常发生,整个试验过程满足试验要求。试验测试后产品外观由产品负责人进行了共同的鉴定,无异常现象,试验曲线均满足试验要求。产品状态方面,蓄压器膜盒压力正常,指标参数满足设计要求。主要可以得到以下结论:

1)改进蓄压器安装方式后,静应力大幅降低,产品实验时间增加到原来1.5 倍时仍然能通过低温振动试验的验证。

2)试验中采用的低温传感器大大降低了传感器因使用温度超出允许温度范围给试验带来的不确定性风险,有效提高了蓄压器低温振动试验的稳定性和可靠度。通过对传感器在低温下的灵敏度进行修正,尽可能地降低了试验的误差,提高了试验的准确度。

3)本文对低温振动试验参数,如频率分辨率df参数设置进行了固化,有效地排除了试验过程中由于参数设置给产品性能带来的影响。

4)低温振动试验中测点传感器的安装采用了螺接的方式,避免了螺钉断裂的问题,保障了传感器的连接可靠性,从而保证了整个低温振动试验的完成。

4 结束语

本文基于某型蓄压器低温振动试验问题需求及试验要求,确定了试验方案,解决了液氮状态下的低温振动问题,包括频率分辨率df对试验结果的影响、低温结冰问题的分析、试验测试中蓄压器及传感器的安装、传感器灵敏度修订等问题,解决了影响低温振动试验的各项问题,保证了低温振动试验的顺利完成。本文采用多点平均控制的控制方式,完成了包括特征扫频、正弦振动鉴定级试验、随机振动鉴定级试验和定频振动鉴定级试验在内的低温振动试验项目,试验结果可靠性强,满足试验要求,试验环境符合要求,设备运转正常无异常发生,试验结果及曲线满足要求。但是,本文仍有一些不足之处,后续试验中应进一步考虑内六角螺钉易被结冰堵塞无法复测力矩等问题的解决方法。