InGaAsP 快速外延生长及其在太阳电池中的应用

2021-03-04陆宏波李欣益

李 戈,陆宏波,李欣益,张 玮

(上海空间电源研究所,上海 200245)

0 引言

Ⅲ-Ⅴ族化合物多结太阳电池是目前光电转化效率最高的太阳电池,广泛应用于空间和地面光伏[1-7]。目前,具有30%效率的Ge 基三结电池已经成为卫星上的主要物理电源[8]。然而Ge 基三结电池的能带隙组合无法充分利用长波太阳光谱,造成了部分性能的损失[9]。近年来,大失配外延生长技术[10]和半导体直接键合技术[4,6,11-12]的发展使得太阳电池的子电池组合逐渐接近理想带隙组合。而其中用于窄带隙电池的半导体材料的晶体质量越来越受到人们的关注[13]。与InP 晶格匹配的InGaAsP是四元混晶材料,材料带隙覆盖0.75~1.35 eV,可以作为窄带隙子电池满足四结、五结和六结太阳电池的需求。受InGaAsP 源流量调节限制和金属有机物气相外延(MOCVD)机台限制,目前InGaAsP外延生长速率在1.0 μm/h 左右。对于满足吸光条件的单结和双结InGaAsP 太阳电池而言,其基区厚度普遍大于3 μm,考虑到太阳电池的其他外延结构,单结和双结电池的外延生长时间分别为5 h 和10 h。长时间处于高温环境会使得外延层中的Zn原子发生扩散并使得异质结界面不清晰[14],不利于高质量材料的生长。本文以带隙为0.88 eV 和1.16 eV 的InGaAsP 材料为例,分析了提高外延生长速率的InGaAsP 掺杂特性和InGaAsP/InP 双异质结的复合特性,成功制备了与InP 晶格匹配的1.16 eV/0.88 eV 双结电池,开路电压得到了170 mV 的提升。该电池将为高效多结电池的制备和低成本外延生长的实现奠定基础。

1 实验方法

外延实验片使用卧式AIX-2600 G3 MOCVD设备进行生长与优化,衬底选用了具有0°斜切角的n 型或p 型InP 衬底,外延生长过程所需的Ⅲ族源包括三甲基镓(TMGa)、三甲基铟(TMIn)。而V 族源则采用高纯砷烷(AsH3)与高纯磷烷(PH3)。硅烷(SiH4)和二乙基锌(DEZn)则分别作为n 型掺杂源和p 型掺杂源。反应设备使用Pd 纯化的氢气作为载气。生长期间反应室压力为100 hPa。太阳电池的制备采用标准工艺流程,并覆盖双层减反射膜以增加入射[13]。

高分辨X 射线衍射分析仪(QC3,Jordan Valley)被用来测量外延片的摇摆曲线并据此分析晶体生长质量。共聚焦显微拉曼分析系统(LabRAM-RH,J.Y)被用来测量外延层的稳态荧光(PL)并分析其能带隙。时间分辨瞬态荧光光谱仪(TRPL,LifeSpec-Red,Edinburgh)被用来测量外延片的瞬态荧光和稳态荧光。电化学电容电压测试仪(ECV,NanoBlue,ECV Pro)被用来测量掺杂外延片的掺杂浓度。电池器件的具体参数使用IV 测试仪进行测量,并在AM0 光谱下得到光电转化效率(Spectrolab,X-25),电池器件的量子效率在25oC室温下测量得到(EnLi Tech,QE-R)。

2 结果与讨论

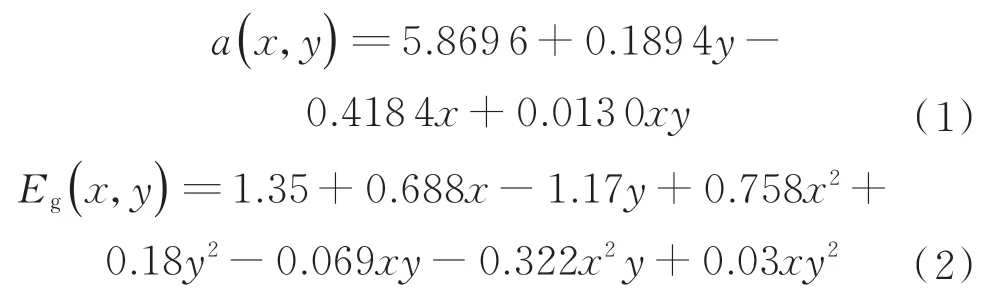

在InP 衬底上可以外延生长晶格匹配的InGaAsP 半导体材料,其材料带隙与晶格常数关系图如图1 蓝色区域所示,四元混晶InGaAsP 带隙覆盖了0.36~2.26 eV 区间,可以广泛应用于半导体器件中。GaxIn1-xAsyP1-y的晶格常数和带隙与组分的关系可以通过如下公式表示[15]:

式中:a(x,y)为半导体材料的晶格常数,单位为0.1 nm;Eg(x,y)为半导体材料的能带隙,单位为eV。

通过该方程,可以求得InGaAsP 材料的组分,并据此调控InGaAsP 带隙和晶格常数。

图1 半导体带隙与晶格常数关系图Fig.1 Relationship diagram between bandgap and lattice constant of semiconductor

In1-xGaxAsyP1-y对源流量十分敏感,调整源流量可以外延生长出材料带隙位于0.85~1.16 eV 之间的外延样品,如图2 所示。

图2 优化制备得到的带隙连续可调的InGaAsP 外延样品Fig.2 InGaAsP epitaxial samples with continuously tunable bandgap obtained by optimizing fabrication

图2 中0.847 eV、1.000 eV 和1.158 eV 的材料组分分别为Ga0.35In0.65As0.76P0.24、Ga0.23In0.77As0.5P0.5和Ga0.12In0.88As0.26P0.74。从中可以看出,不仅As/P 比出现了大幅变动,Ga/In 比也从0.538 减小到0.136。外延生长过程中三甲基铟(TMIn)是固态源,流量难以迅速变化且很容易产生流量漂移,因此,通常采用固定TMIn 流量的方法,改变三甲基镓(TM⁃Ga)的流量达到所需要的Ga/In 比,这也就导致随着InGaAsP 材料带隙的提高,外延生长时通入反应室的III 族源流量持续降低。对于650oC 生长的InGaAsP 材料而言,其处于质量控制区。在此温度下,III 族源在外延表面完全分解,其外延生长速率仅取决于III 族源的摩尔流量,较低的III 族源流量将会导致外延生长速率随之降低。具体而言,对于外延生长0.847 eV 的InGaAsP 材料,其生长速率约为1.2 μm/h,而外延生长1.158 eV 的InGaAsP 材料,其生长速率只有0.8 μm/h。对于厚度为3 μm 的太阳电池基区而言,需要大约3~4 h 的生长时间。长时间处于高温下,外延材料本身的元素会发生迁移扩散,导致出现相分离引起材料质量变差。其中,Zn 原子尤其容易扩散,对于p 型衬底上生长的电池而言,在长时间高温环境下,Zn 原子可以从隧穿结的p++层扩散到背场区最后再扩散到电池基区,这样就会导致电池吸光层p~n 结被破坏,载流子无法完成有效输运。另外,低生长速率导致的外延时间过长同样会增加外延成本和不稳定因素。

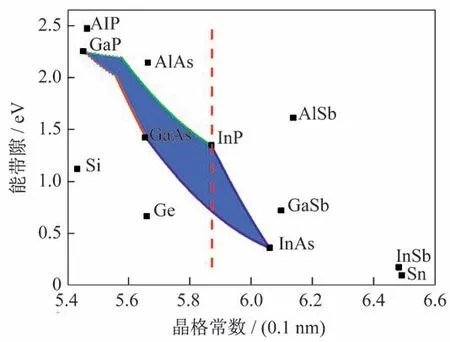

为了抑制长时间高温生长引起的Zn 元素扩散和主族元素互混情况,需要提高InGaAsP 外延生长速度以缩短总生长时间。InGaAsP 生长速度受多方面因素影响,对于处于质量控制区的外延生长过程,增加Ⅲ族源的流量是一种较常用的调控方式。通过对设备进行优化可以提高III 族源的流量,并保持其材料带隙与晶格匹配情况不发生变化。其外延片原位反射率监控曲线如图3 所示,使用880 nm激光垂直照射,并记录生长过程中的反射率数值变化情况。

如图3 所示,振荡曲线随外延层生长厚度的增加呈现周期性的变化,这是由于不同外延界面之间产生了Fabry-Perot 干涉现象。对于特定材料而言,一个振荡周期对应的厚度是一个定值,随着生长速率加快,其振荡曲线频率增加。对振荡曲线进行拟合后可以计算得出外延生长速率,优化后的外延生长速率大约为2 μm/h,可以将电池生长时间缩短一半。与此同时,将提高生长速度的外延样品进行椭偏测试,通过模型拟合后可以得出提高生长速度后的外延样品厚度,再根据生长时间进行计算就可以得出InGaAsP 外延样品的生长速率。经过计算,其生长速率与设定值相同。通过工艺优化手段,成功实现了窄禁带材料高生长速率外延技术。

图3 InGaAsP 材料在不同生长速率下的外延反射率原位监控曲线Fig.3 In-situ monitoring curve of epilayer reflection rates of InGaAsP material at different growth rates

为了观察高生长速率对InGaAsP 材料掺杂特性的影响,制备了一系列结构相同、生长条件相同但硅烷流量不同的样品,并分别对其进行电化学电容-电压法测试其电子或空穴浓度,结果如图4所示。这些样品分别采用二乙基锌(DEZn)和硅烷(SiH4)作为InGaAsP 的p 型和n 型掺杂剂,在低生长速率下,InGaAsP 的掺杂浓度与DEZn 或SiH4的流量成正比,这方便对太阳电池进行结构设计,通过调节流量来获得不同的载流子浓度。在高生长速率下,n 型InGaAsP 的掺杂浓度也与SiH4的流量成正比,但是要达到同样的掺杂浓度,SiH4的流量需要比低生长速率时翻倍。如图4(b)所示,掺杂浓度为7.0×1016cm-3、1.0×1018cm-3和1.5×1019cm-3时,SiH4的流量需要分别从0.05 sccm、0.6 sccm 和15 sccm 增加为0.1 sccm、1.2 sccm 和30 sccm。这是由于SiH4是非挥发性掺杂剂,其掺杂效率取决于高温下裂解的SiH4量,当温度保持不变时,SiH4的并入效率也不变。因此,当Ⅲ族源流量翻倍时,为了维持相同的掺杂浓度,需要将SiH4的分压也翻倍,这样可以保证单位时间有同样的Si 原子并入晶格。然而对于p 型InGaAsP,高生长速率下同样的DEZn 流量基本上可以达到与低生长速率时相同的掺杂浓度。如图4(a)所示,当DEZn 流量为1.65 sccm 和40 sccm 时,不 同生长速率下的空穴掺杂浓度分别由6.0×1016cm-3和0.9×1018cm-3变为7.0×1016cm-3和1.0×1018cm-3,在考虑测试误差的情况下基本上不发生变化。这是由于Zn 原子是挥发性掺杂剂,其掺杂效率由吸附-脱附平衡的热力学控制[16],当外延生长表面Zn 分压不变时,其内部的Zn 组分也基本不变,这就导致了Zn 原子的掺杂浓度不受材料外延生长速度的制约。

图4 InGaAsP 材料不同生长速度下的掺杂特性曲线Fig.4 Doping characteristic curve of InGaAsP material at different growth rate

为了评判高生长速率对外延质量是否有提升效果,我们制备了p-InP/p-InGaAsP/p-InP 结构的双异质结样品并测试其瞬态荧光寿命。其中,p-In⁃GaAsP/p-InP 模拟了太阳电池中基区/背场界面,各层的外延生长参数与电池相一致,通过对该双异质结样品进行荧光测试,可以获知太阳电池基区/背场的界面载流子输运情况。InP 基双结电池采用了带隙分别为0.88 eV 和1.16 eV 的InGaAsP 材料作为子电池,因此,实验采用不同生长速率外延生长了0.88 eV 和1.16 eV 的双异质结样品,其中,InGaAsP 外延层的厚度保持为500 nm 不变。如图5 所 示,将生长速率提高 后,0.88 eV 和1.16 eV 的InGaAsP 材料荧光寿命分别从61 ns 和4 ns 提高到131 ns 和91 ns,对于辐射复合过程而言,其辐射复合寿命与空穴浓度成反比,当空穴浓度维持不变时,辐射复合寿命在理论上是一个定值,此时荧光寿命反映了肖克莱-里德-霍尔复合和界面复合的整体作用。荧光寿命越长,非辐射复合占比越低,载流子输运效率更高,对于太阳电池而言,更高的载流子输运效率可以提高电池的开路电压,降低电压损失。荧光寿命的提高这证明了生长速率提高有助于抑制元素扩散,提高材料质量。随着InGaAsP能带隙增加,材料Ga 含量减少,P 含量增加,材料生长速率逐渐降低。因此,同样厚度的InGaAsP 材料,带隙越窄,其外延层质量越高,这也与图5 所示结果相吻合。

图5 InGaAsP 材料在不同生长速率下的瞬态荧光光谱对比Fig.5 Transient fluorescence spectra comparison on InGaAsP material at different growth rates

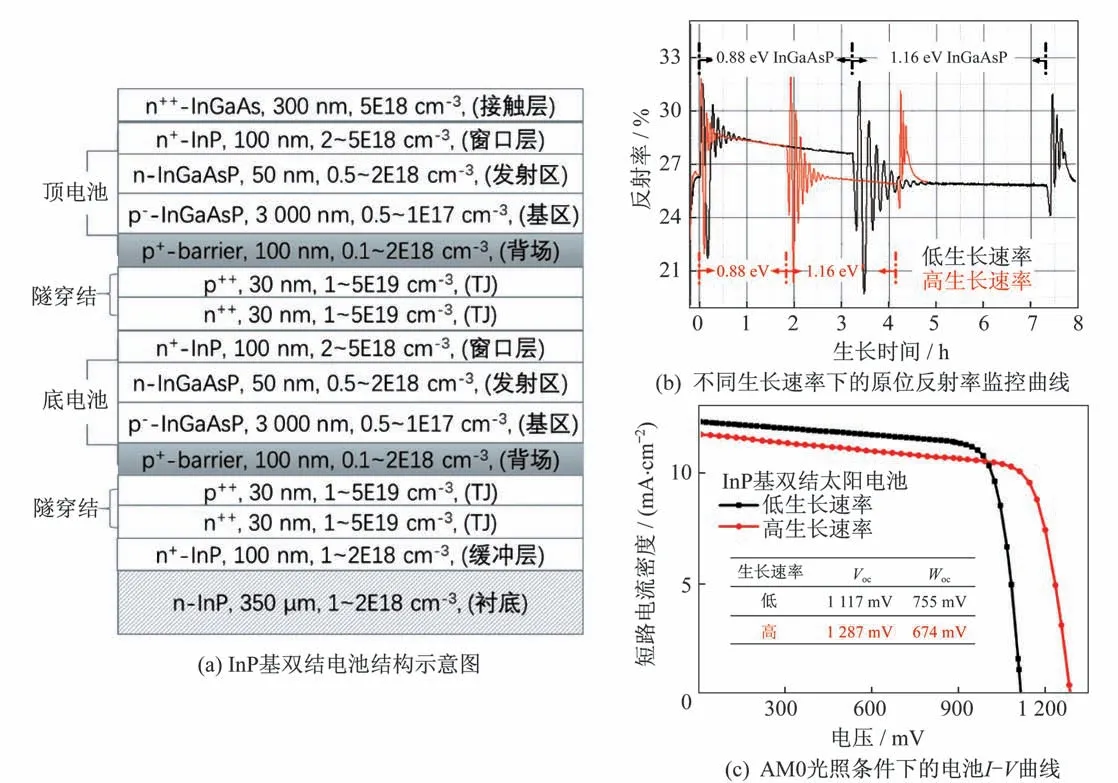

图6 不同生长速率的InP 基双结电池结构示意图及电学性能测试结果Fig.6 Schematic and I-V performance of InP based dual-junction solar cells grown at different growth rate

为了验证高生长速率对于太阳电池提升效果,我们将带隙为0.88 eV 和1.16 eV 的单结InGaAsP电池通过隧穿结串联为双结电池,其电池结构如图6(a)所示。与单结电池相同,双结电池也采用InP 作为每一结电池的背场和窗口层材料,并选用合适的掺杂以使电池结构得到最佳优化。不同生长速率的外延生长原位反射率监控曲线如图6(b)所示,低生长速率下完成双结电池的外延生长总共需要8 h 以上,若将其生长速率增加,总耗时将小于5 h。图中,1.16 eV 电池生长速率较0.88 eV 电池生长速率缓慢,这是由于其较高的带隙导致Ga/In 比降低。在外延生长过程中,高生长速率的外延反射率变化趋势与低生长速率的外延片相一致,只是频率加快,这表明提高生长速率并未对电池整体结构产生影响。将外延生长的电池完成工艺后测试其电池电学性能,测试结果如图6(c)所示。在AM0光谱下,提高生长速率前后电池开路电压由1 117 mV增加到1 287 mV,考虑到外延层InGaAsP 细微的流量漂移导致的材料带隙不一致,经过计算可以证明提高生长速率前后电池Woc值从755 mV 降低到了674 mV。电池开路电压的提高来源于基区材料互混的减少和Zn 原子扩散的抑制,这证明了高生长速率下InGaAsP 电池材料性能得到了提升。然而,双结电池仍然需要继续优化隧穿结和背场阻挡层,这可以从I⁃V曲线较大的串联电阻和较差的填充因子看出。

3 结束语

本文研究了与InP 衬底晶格匹配的InGaAsP 材料的外延生长特性。研究发现,提高InGaAsP 材料的外延生长速率可以大幅缩短外延生长时间,抑制Zn 原子扩散和主族元素互混,最终增加p-In⁃GaAsP/p-InP 基区/背场界面的载流子输运能力,提高太阳电池开路电压。通过提高外延生长速率,带隙组合为1.16 eV/0.88 eV 的InP 基双结太阳电池在AM0 光谱下开路电压由1 117 mV 提高到1 287 mV,平均每一结子电池的电压损失减小为340 mV。该研究将为多结太阳电池的高效低成本外延生长奠定基础。