PEEK与不同材料配副时的干摩擦磨损性能研究

2021-02-27邹辛祺文怀兴

陈 威 贾 鑫 邹辛祺 文怀兴

(陕西科技大学机电工程学院 陕西西安 710021)

现代工业日益发展,机械设备服役环境日益多元化,部分服役工况要求苛刻,涉及石油、化工、医药、食品以及航空航天领域[1-3]。如,空气压缩机的配副环境逐渐趋于无润滑化,活塞环与缸体之间发生干摩擦,如何保证压缩机的可靠性和服役寿命是一个科学技术问题[4]。再如,在机械设备中的轴承,当其服役于设备沉重、环境温度高或具有粉尘的气体环境中,传统的油润滑和脂润滑难以满足工程要求,易发生严重的磨损与失效[5-10]。因此,选配具有良好摩擦磨损性能的干摩擦配副以适应苛刻工况的工程要求迫在眉睫。

聚醚醚酮(PEEK)是一种全芳香族半结晶高分子材料,具有耐高温、耐腐蚀等优良的物理化学性能[11-12]。近年来,特种塑料聚醚醚酮(PEEK)引起摩擦学术界的广泛关注。万磊等人[13]利用球-盘式摩擦试验机研究了PEEK/SiC摩擦副的摩擦磨损性能,结果表明,水润滑条件下摩擦因数可低至0.06,干摩擦条件下的摩擦因数为0.20,摩擦因数主要受表层的黏滞性流动所限制。郭智威等[14]利用销-盘式摩擦试验机对PEEK/Cu摩擦副的摩擦学性能进行研究,发现水润滑下的摩擦因数可低至0.1,干摩擦条件下的摩擦因数为0.13~0.34,摩擦因数随滑动速度的增加而降低。易蒙等人[15]利用销-盘式摩擦试验机对乏油工况下PEEK/GCr15摩擦副的摩擦磨损性能进行研究,结果表明摩擦因数高于0.4,磨损机制以磨粒磨损和黏着磨损为主。国内外学者虽然针对PEEK的摩擦磨损性能开展了广泛研究,但由于学者们的出发点不同,试验方法选择有所差异,试验参数、试验结果之间亦缺乏一致性和系统性[16-17]。因此对比、分析PEEK与不同材料配副时在干摩擦情况下的摩擦磨损性能,更好地探究PEEK摩擦副在特殊工况下的服役状态,从而实现配副的优化选择具有重要意义。

本文作者选用销/盘摩擦试验机,以PEEK材料作为试验材料,以工程材料Si3N4、不锈钢2507和铝合金6061作为配副材料,系统研究PEEK材料在干摩擦条件下的摩擦学行为,分析了不同配副材料下PEEK材料的磨损机制,以期为进一步提高PEEK摩擦副的耐磨性和延长其服役寿命提供理论依据。

1 试样制备与试验方法

1.1 原材料及试样制备

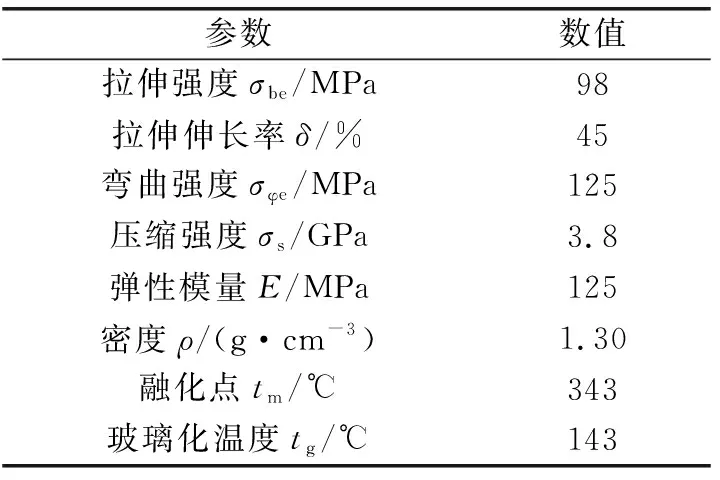

PEEK材料为英国VICTREX公司产品,其主要性能指标[18]如表1所示。PEEK材料经车削加工制备成盘试样,尺寸为φ44 mm×6 mm。同时,通过机加工将2507不锈钢和6061铝合金制备成5 mm×6 mm×12 mm销试样。Si3N4陶瓷销试样利用热压烧结炉(型号:WT-ZR-20T)在烧结温度为1 800 ℃、压力 30 MPa、保温保压30 min条件下制备获得。

表1 PEEK材料的主要性能参数

销、盘试样经砂纸打磨、抛光以及超声波清洗、干燥后备用。

1.2 试验方法

利用MMW-1型销盘摩擦试验机进行空气环境下的干摩擦实验,其中,环境温度约为25 ℃,相对湿度约为RH40%。面向空压机的服役环境,根据空压机的实际工况选定载荷为20 N,滑动速度分别为300、500、1 000 r/min。摩擦因数由试验机自动输出,利用电子天平称量试样磨损前后的质量并计算磨损质量损失,按下式计算磨损率:

V=(Δm)/(pSρ)

(1)

式中:V为体积磨损率(mm3/(N·m));Δm为试样磨损前后的质量损失(g);p为载荷(N);S为磨程(m);ρ为试样密度(g/mm3)。

利用扫描电子显微镜、能谱仪(SEM/EDS)等设备对摩擦面的微观形貌与组织成分进行分析。

2 结果与分析

2.1 PEEK/Si3N4摩擦副的摩擦学性能

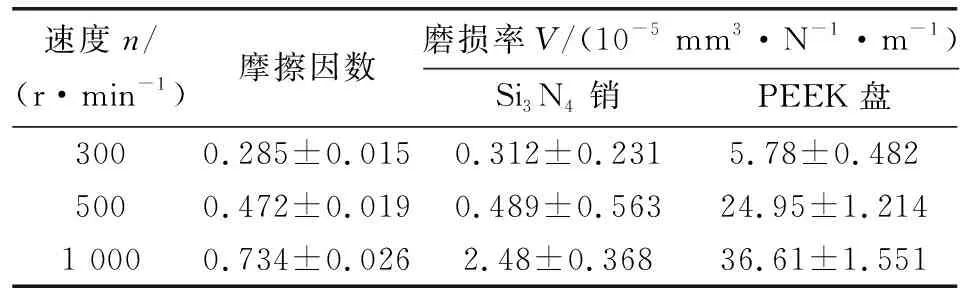

表2给出了PEEK/Si3N4配副在不同转速和干摩擦情况下的摩擦因数和磨损率。可以看出,摩擦因数随着转速的增加呈现出升高的趋势,其中300 r/min下的摩擦因数最低为0.285,表现出了良好的摩擦学性能。比较PEEK/Si3N4配副的销和盘试样在不同转速下的磨损率发现,Si3N4销试样的磨损率在转速为300与500 r/min时均为10-6数量级,而转速为1 000 r/min时,销磨损率上升为10-5数量级,为2.483×10-5mm3/(N·m);PEEK盘试样的磨损率在转速300 r/min为10-5数量级,在500和1 000 r/min转速下为10-4数量级,在1 000 r/min速度下盘的磨损率最大为3.661×10-4mm3/(N·m)。

表2 干摩擦下PEEK/Si3N4在不同转速下的摩擦因数和磨损率

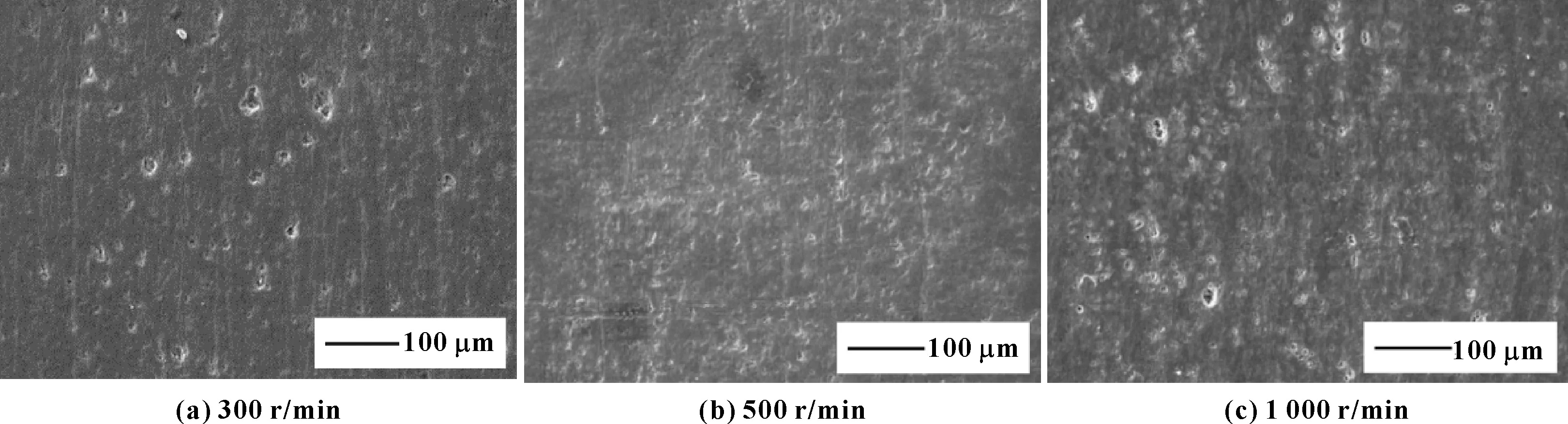

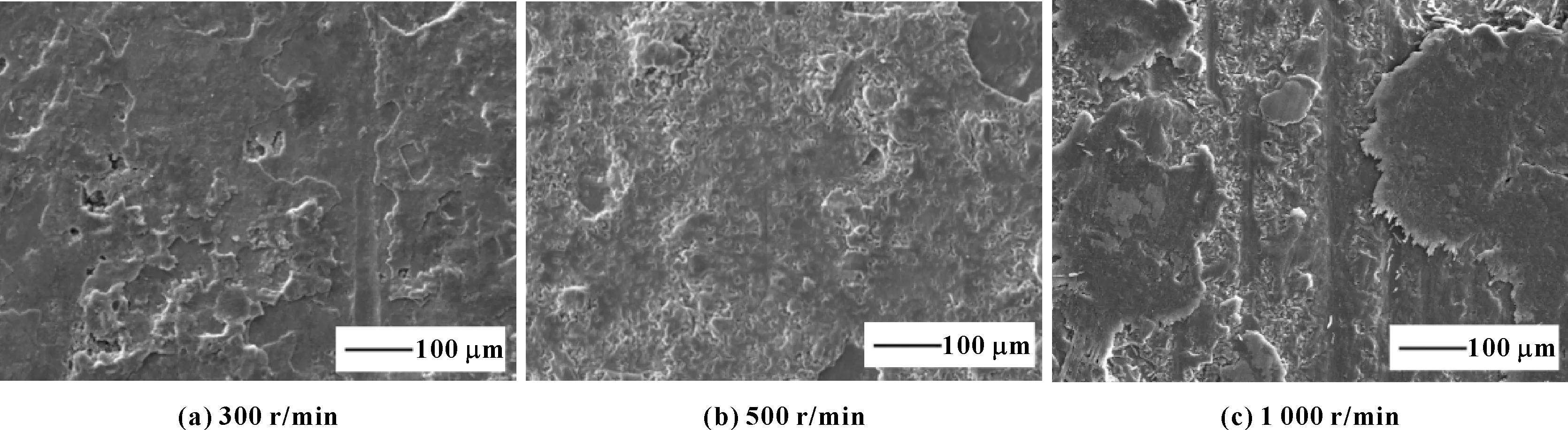

对不同转速下Si3N4销试样的摩擦表面进行SEM微观形貌观察,结果如图1所示。可以看出,在300 r/min转速下试样摩擦表面较为光滑,有少量的磨痕及部分脱落坑;当转速增加到500 r/min时,试样表面脱落坑的数量明显增加,且摩擦表面粗糙;当转速进一步增大到1 000 r/min时,平行于滑动方向的磨痕明显变宽,同时脱落坑的数量增多,面积也有明显的增大。

图1 干摩擦下Si3N4销试样摩擦表面微观形貌图

对不同转速下PEEK盘试样的摩擦表面进行SEM微观形貌观察,结果如图2所示。可以看出,随着转速的增加,PEEK盘试样上的磨痕与黏附层越来越多。从图2(a)中可看出,速度为300 r/min时PEEK盘试样表面可见少量平行于滑动方向的磨痕,观察到少量的磨屑(如箭头所示)和剥落坑。从图2(b)中可看出,当摩擦速度增加到500 r/min后,表面磨痕数量增多,且磨屑和磨粒数量也是明显增多,这是典型的犁耕作用所导致。当转速增大到1 000 r/min时,试样表面平行于滑动方向的磨痕数量更多且明显加深,如图2(c)所示。这是因为,随着转速不断的增大,PEEK材料的力学性能逐渐下降,从而导致了摩擦表面不光滑和磨屑和剥落坑的明显增多。

图2 干摩擦下PEEK盘试样摩擦表面微观形貌图

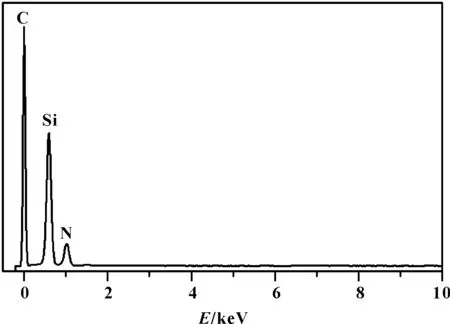

为了进一步探讨PEEK/Si3N4配副的摩擦磨损机制,对300 r/min滑动速度下PEEK盘试样摩擦表面进行EDS分析。如图3所示,PEEK盘试样摩擦表面主要含有C、Si、N元素,其中C元素是PEEK盘材料的本体元素,Si、N为Si3N4销试样的本体元素。可推测该点为销试样在摩擦过程中留在盘试样上的剥落物。可见,摩擦副的主要磨损机制为黏着磨损与轻微的磨粒磨损,并未发生摩擦化学反应。

图3 干摩擦下300 r/min时PEEK盘试样摩擦表面EDS图谱

2.2 PEEK/2507双相不锈钢配副的摩擦学性能

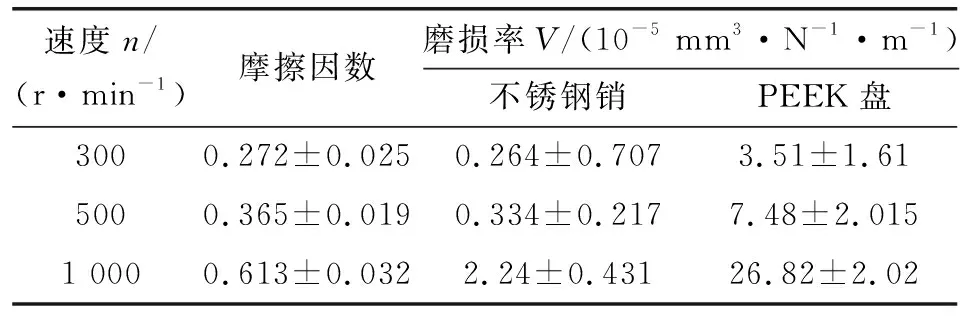

表3给出了PEEK/2507双相不锈钢配副在不同转速和干摩擦情况下的摩擦因数和磨损率。可以看出,随着转速的增加,PEEK/2507双相不锈钢配副的摩擦因数也不断增大,转速300 r/min下的摩擦因数最低为0.272。摩擦副的磨损率与摩擦速度成正比,其中销试样的磨损率在转速为300和500 r/min时为10-6数量级,在1 000 r/min转速下的磨损率达到10-5数量级,为2.24×10-5mm3/(N·m);PEEK盘试样的磨损率在300与500 r/min速度下均为10-5数量级,在1 000 r/min速度下的磨损率达到10-4数量级,为2.682×10-4mm3/(N·m)。

表3 干摩擦下PEEK/2507不锈钢在不同转速下的摩擦因数和磨损率

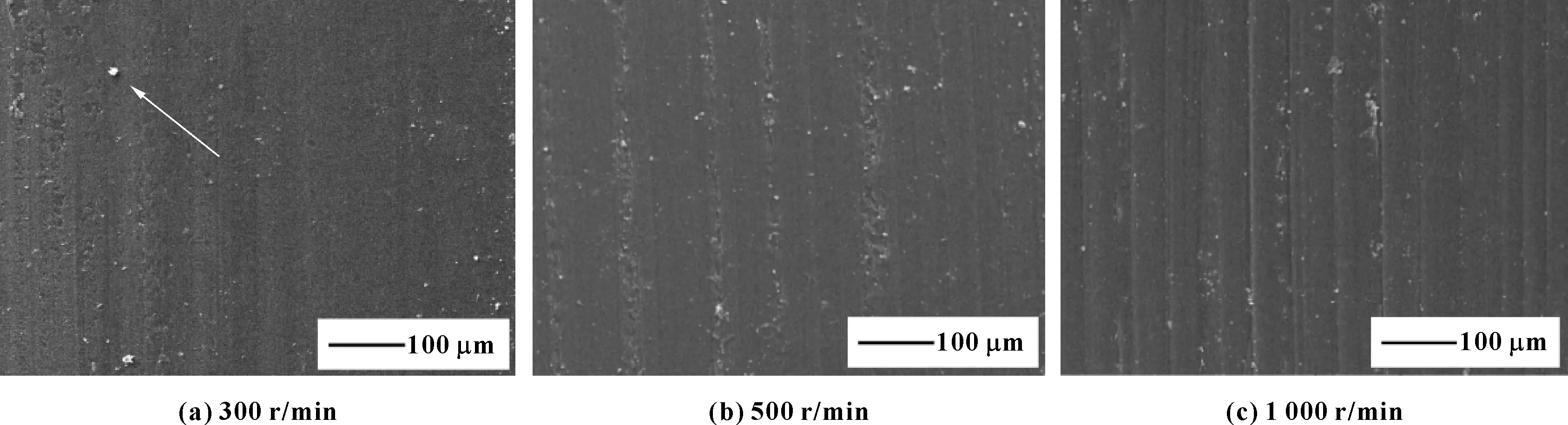

对2507双相不锈钢销试样在不同转速下的摩擦表面进行SEM形貌观察,结果如图4所示。从图4(a)中可以看出,速度为300 r/min时,销试样摩擦表面较为光滑,只有少量的脱落坑,但并未出现明显磨痕。当转速为500 r/min,销试样摩擦面上的脱落坑数量增多且平行于滑动方向出现了较为明显的磨痕,如图4(b)所示。随着转速的进一步增大,销试样摩擦面上可以观察到大量的脱落坑,如图4(c)所示,由于滑动速度的不断增大,磨屑增多后磨粒磨损加剧,导致了犁耕作用的增强,因此平行于滑动方向的磨痕更深且密集。

图4 干摩擦下2057不锈钢销试样摩擦表面微观形貌图

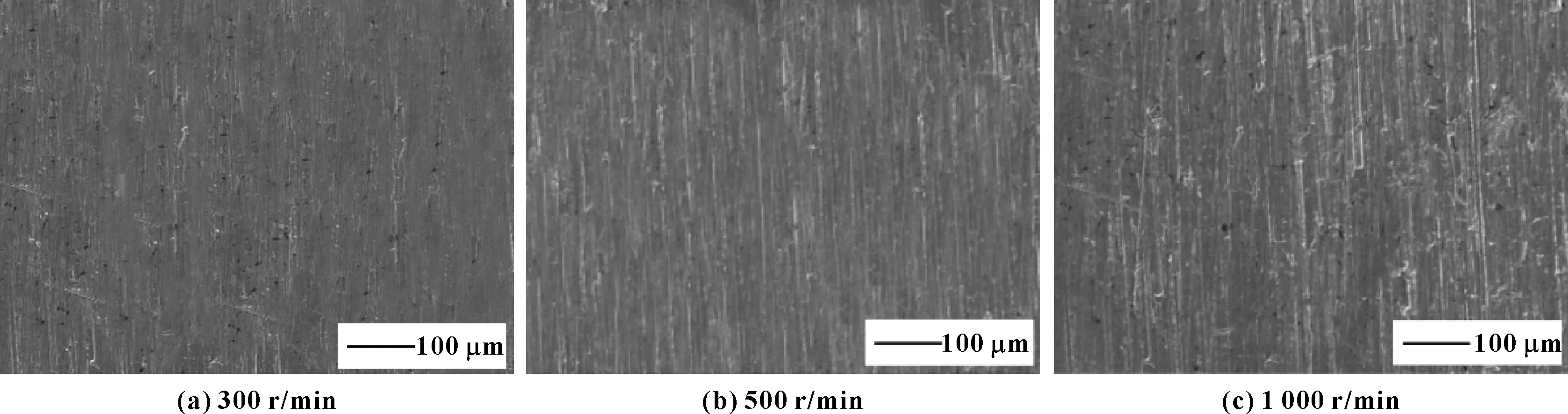

图5示出了干摩擦环境下,不同转速下PEEK盘试样摩擦表面的SEM微观形貌图。如图5(a)所示,300 r/min的转速下,试样表面出现少量磨痕,但黏附层和磨屑均为较少。从图5(b)中可以观察到,当转速达到500 r/min时,摩擦表面逐渐粗糙,出现了少量磨屑和较为明显的磨痕。如图5(c)所示,当滑动摩擦速度为1 000 r/min时,摩擦表面的磨痕更为明显且数量也大幅度增多,出现大量的磨屑。

图5 干摩擦下PEEK盘试样摩擦表面微观形貌图

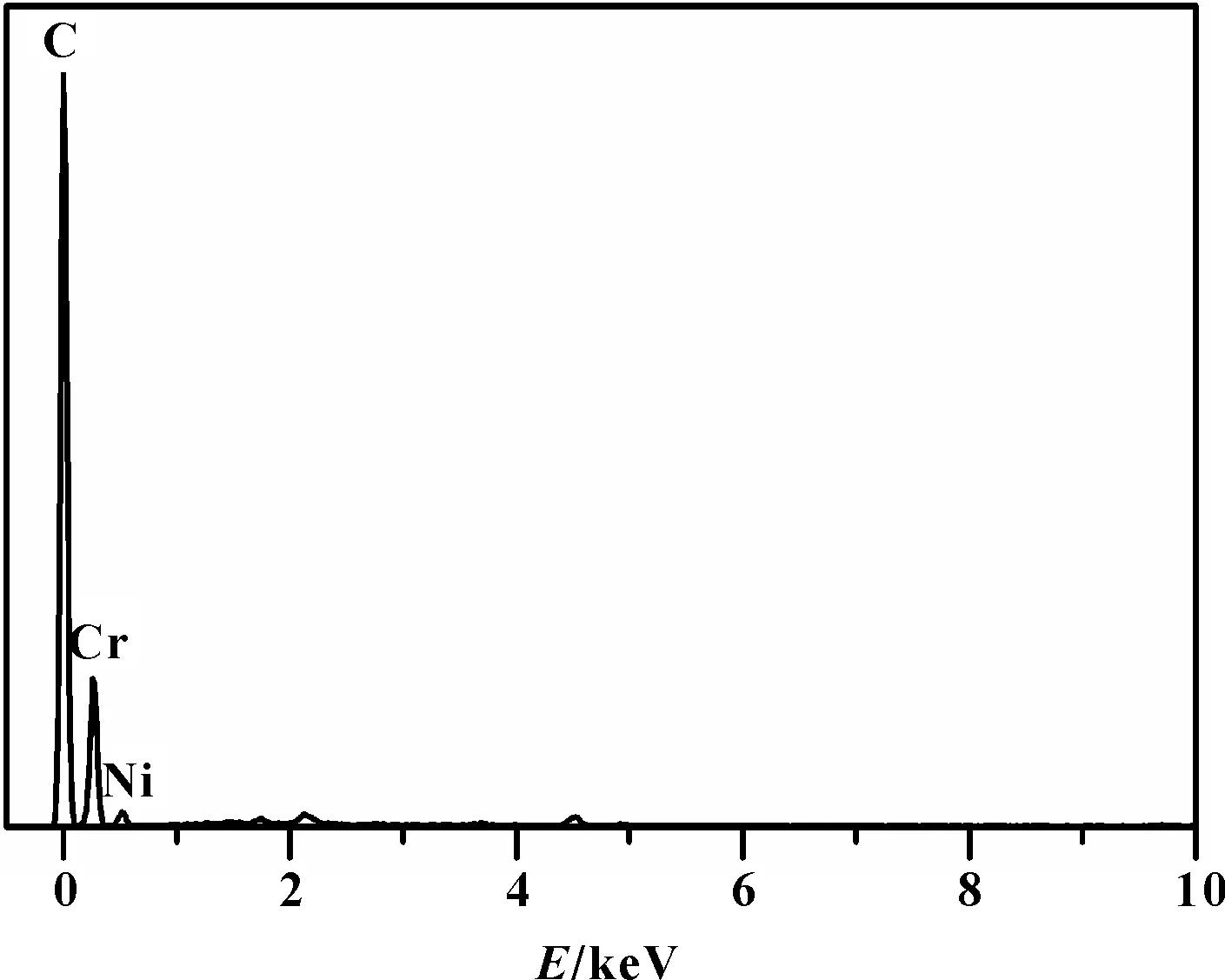

为了分析PEEK/2507配副的磨损机制,对300 r/min滑动速度下PEEK盘试样摩擦表面进行EDS分析。如图6所示,PEEK盘试样EDS图谱中主要元素为C、Cr、Ni。C元素为PEEK材料的本体元素,Cr、Ni元素为2507双相不锈钢销试样的本体材料,该处可能为黏着在PEEK盘试样摩擦表面的2507剥落物。因此,可以推断出在干摩擦状态下,随着转速的不断增加,PEEK/2507摩擦副的磨粒磨损也不断增强,其摩擦机制主要为磨粒磨损及轻微的黏着磨损。

图6 干摩擦和300 r/min下PEEK盘试样摩擦表面EDS图谱

2.3 PEEK/6061铝合金配副的摩擦学性能

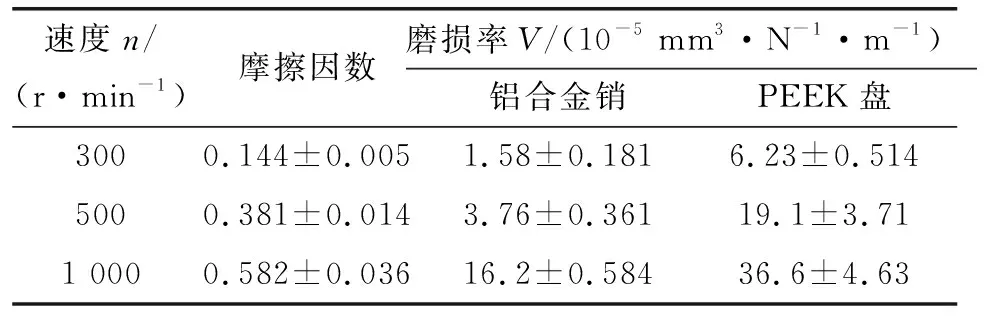

表4给出了PEEK/6061铝合金摩擦副在干摩擦和不同转速下的摩擦因数和磨损率。可以看出,当转速为300 r/min时,摩擦因数最低为0.144,而随着转速的不断增加,摩擦因数呈上升趋势。PEEK/6061铝合金摩擦副的磨损率与摩擦速度成正比,其中6061铝合金销的磨损率在转速为300和500 r/min时为10-5数量级,在转速为1 000 r/min时的磨损率达到10-4数量级,为1.62×10-4mm3/(N·m);PEEK盘试样的磨损率在300 r/min速度下为10-5数量级,而在500 r/min与1 000 r/min速度下磨损率达到10-4数量级,分别为1.91×10-4mm3/(N·m)和3.66×10-4mm3/(N·m)。可见,PEEK/6061铝合金摩擦副在300 r/min速度下的摩擦因数与磨损率较低,体现出较好的摩擦学性能。

表4 干摩擦下PEEK/6061铝合金在不同转速下的摩擦因数和磨损率

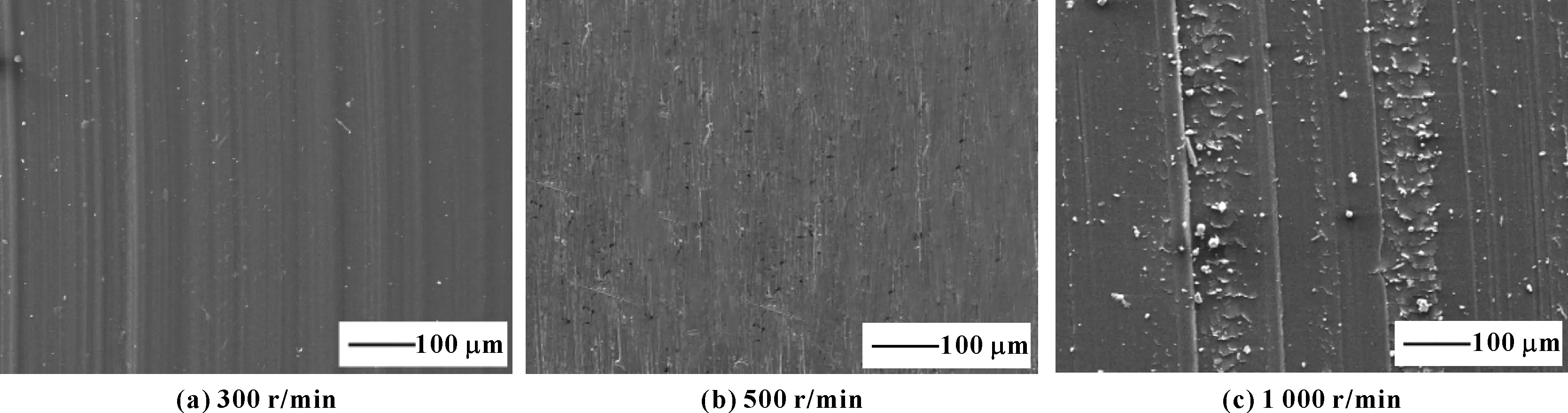

图7所示为不同转速下6061铝合金销摩擦表面的SEM微观形貌图。从图7(a)中可以看出,在速度为300 r/min时,铝合金销摩擦表面光滑,没有发现明显磨痕,只有少量的黏附层。从图7(b)中可以看出,转速为500 r/min时6061铝合金销摩擦面黏附层的面积有少许增大,伴随出现了少量磨屑,但整体表面还是较为光滑。随着滑动摩擦速度增加到1 000 r/min后,从图7(c)中可以明显地看出大量的磨痕和磨屑,同时黏附层的面积进一步扩大,从而可以判断出是典型的磨粒磨损与黏着磨损的形貌特征。

图7 干摩擦下6061铝合金销试样摩擦表面微观形貌图

图8示出了在干摩擦环境下,PEEK盘试样摩擦表面微观形貌图。由图8(a)可见,当速度为300 r/min时,PEEK盘试样表面较为光滑,但还是可以观察到有少量的黏附层与剥落坑。由图8(b)可见,速度增加至500 r/min时,摩擦表面的黏附层与剥落坑明显增多,但并没有出现大量磨痕。当速度增加至1 000 r/min时,摩擦面变得更为粗糙,黏附层的面积进一步扩大,可以观察到一定剥落的痕迹,并且磨痕对比于其他2种转速下有明显的增多加宽,如图8(c)所示。

图8 干摩擦下PEEK盘试样摩擦表面微观形貌图

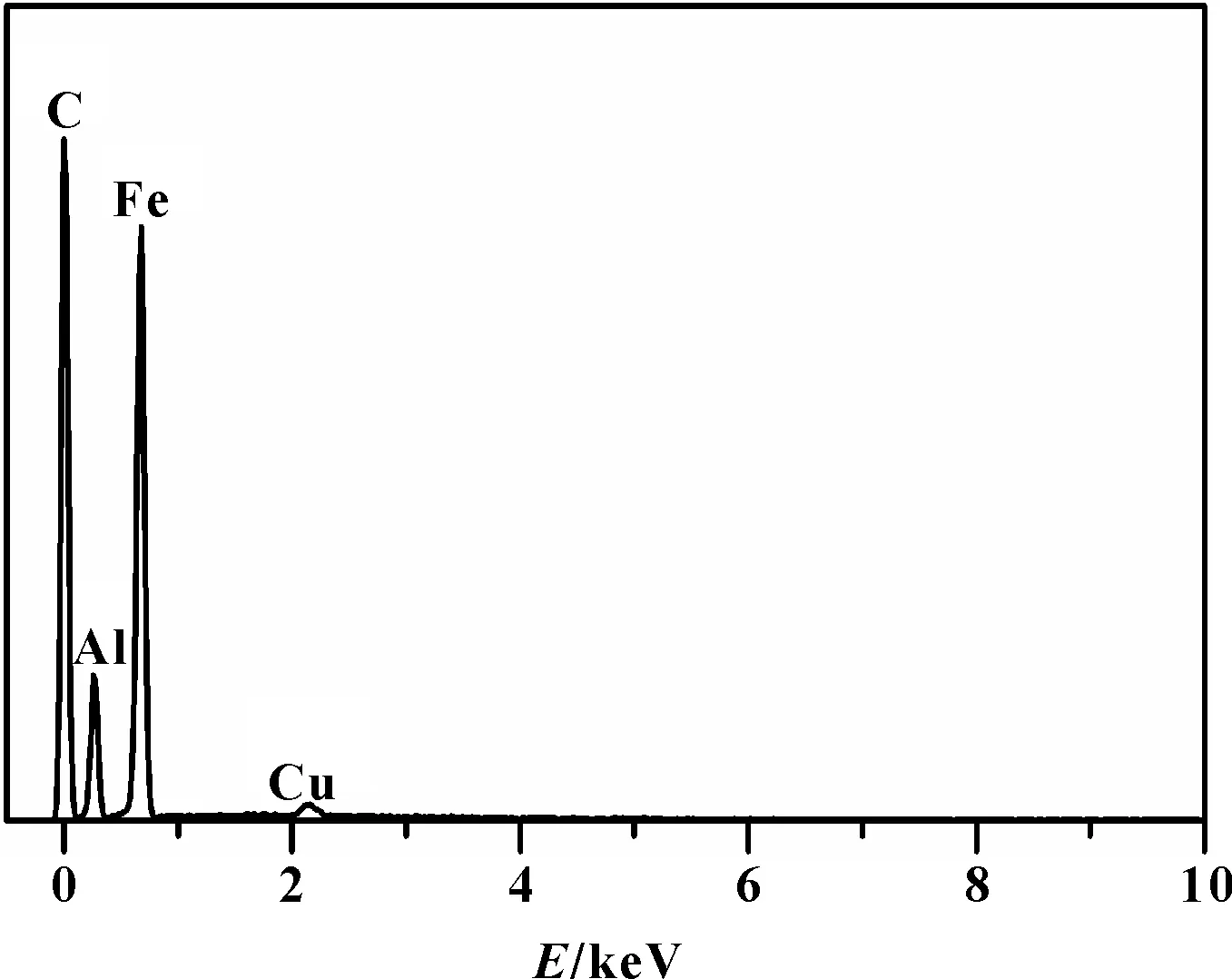

为探讨PEEK/6061铝合金摩擦副干摩擦环境下的磨损机制,对300 r/min滑动速度下PEEK盘试样摩擦表面进行EDS分析。由图9所示的EDS图谱可知,PEEK盘试样摩擦表面主要元素为C、Al、Fe、Cu。C元素为PEEK材料的本体元素,Al、Fe、Cu元素为6061铝合金销试样的本体材料。推断该处可能为黏着在PEEK盘试样摩擦表面的6061铝合金剥落物。故可判断出PEEK/6061摩擦副的主要摩擦磨损机制为黏着磨损与磨粒磨损。

图9 干摩擦和300 r/min下PEEK盘试样摩擦表面EDS图谱

2.4 3种摩擦副性能比较

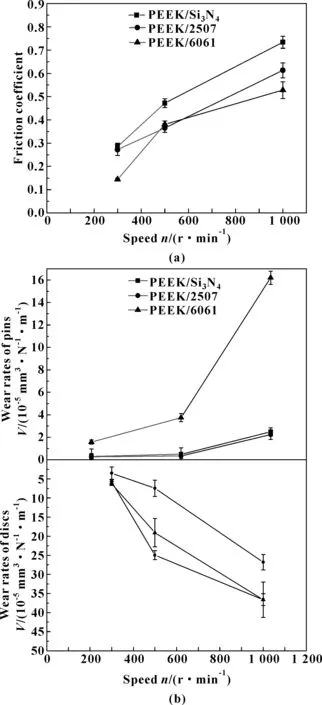

图10示出了在干摩擦情况下,PEEK与Si3N4陶瓷、2507不锈钢、6061铝合金3种配副的摩擦因数和磨损率随滑动速度的变化。从图10(a)可以看出,3种配副的摩擦因数均随滑动速度的增大而增大;同时从前面的分析可知,随着速度的增大,摩擦表面剥落坑、磨屑以及平行于滑动方向的磨痕也逐渐增多,表面变得更为粗糙。这主要是因为,随着摩擦速度的增大,表面温度有所提高,PEEK材料的黏滞效应逐渐显著,黏着磨损加剧,与配副表面之间发生严重的黏着和剥落,致使磨粒磨损亦有所加剧,故摩擦因数随滑动速度的增大而增大。

图10 3种摩擦副的摩擦因数和磨损率随转速的变化曲线

从图10(b)可以看出,PEEK试样的磨损率随转速的增加而增大;PEEK与Si3N4陶瓷配副时,在3种转速下PEEK试样的磨损率均最大;3种销试样中,6061铝合金试样的磨损率在3种转速下均最大,这主要归因于6061铝合金自身强度不高。

综上,不同配副之间的材料差异,所表现出的摩擦学性能也有所不同。当PEEK试样与Si3N4陶瓷配副摩擦时,硬质陶瓷对PEEK试样表面进行严重的犁削,PEEK材料在干摩擦条件下发生黏滞,黏着磨损与磨粒磨损同时发生。当PEEK材料与2507不锈钢、6061铝合金配副时,金属材质硬度较低,犁削效应有所削弱,摩擦因数有所降低。尤其是,当6061铝合金与PEEK配副时,表面较为平滑,在300 r/min速度下摩擦因数低至0.144。

3 结论

(1)干摩擦条件下,PEEK与陶瓷、不锈钢和铝合金配副时,摩擦因数和磨损率均随滑动速度的增大而增大,这主要归因于表面温度上升而引起的黏着磨损加剧。

(2)在干摩擦条件下,PEEK/Si3N4配副的摩擦因数在不同速度下均最大,PEEK/6061铝合金配副在300和1 000 r/min速度下的摩擦因数均最小,而PEEK/2507不锈钢在500 r/min速度下的摩擦因数最小。

(3)当PEEK与氮化硅陶瓷配副时,犁削现象明显,摩擦表面异常粗糙,磨损机制以磨粒磨损和黏着磨损为主;当PEEK与金属(2507不锈钢、6061铝合金)配副时,犁削效应有所削弱,摩擦界面出现物质转移以及黏附层;当PEEK与铝合金配副时,摩擦表面明显光滑,摩擦因数和磨损率相对较低。

(4)在干摩擦条件下,当转速较低时,PEEK与6061铝合金配副表现出更好的摩擦磨损性能;在高转速的情况下,PEEK与2057不锈钢配副时的摩擦学性能更加出色。该研究结果可为PEEK材料在不同工程应用环境下的应用提供理论支撑。