海洋环境下典型金属材料腐蚀与磨损研究进展*

2021-02-27杜琮昊白秀琴

杜琮昊 白秀琴

腐蚀与磨损现象在众多科学领域中屡见不鲜,常常导致机械制造类设备及其组件出现异常并失效。随着内陆资源日益枯竭与匮乏,人们逐渐开始对海洋资源进行研发与探索。海洋环境下金属材料腐蚀与磨损的问题是海洋材料开发面临最大的挑战之一。海洋工程设施与装备如船舶、海上风电平台、海底管道系统、深海探测装置等,以及其部件如潜水泵、连接螺栓、铰接柱、船舶尾轴承及锚链等,长期服役于海洋环境中,都因受到不同程度的腐蚀与磨损的交互作用而损坏、失效,严重制约海洋材料的应用与推广。所以研究海洋环境下金属腐蚀与磨损的问题具有重要的现实意义,研究人员对此进行了大量的研究。本文作者对海洋环境下典型金属材料的腐蚀与磨损问题的研究进行汇总与分析,展开探讨与展望。

1 海洋环境下金属材料的腐蚀与磨损

海水中不仅有以NaCl为主的多种无机盐,同时含有溶解氧、颗粒有机物和包括腐殖酸在内的腐殖物质等,表层海水中O2和CO2接近饱和,pH值在8.2左右,是一种成分很复杂的腐蚀性电解质溶液。处于海洋环境中的各种工程设备会受到腐蚀性海水介质的影响,相互运动的材料表面会同时发生腐蚀和磨损。

1.1 海洋环境下的腐蚀

金属材料的海洋腐蚀是指金属材料在海洋物理、海洋化学和海洋生物三方面综合作用下呈现出的一种腐蚀破坏,包括电化学腐蚀和生物腐蚀,是一种比其他介质中的腐蚀问题要复杂得多的腐蚀现象。

1.1.1 海洋电化学腐蚀

海洋电化学腐蚀指的是金属材料在海洋环境中形成原电池而引起的腐蚀。海洋工程装备长期浸泡在海水中,金属表面聚集了大量海盐粒子,产生吸湿潮解现象,金属表面液膜导电性增强,再加上Cl-的侵蚀作用,暴露于海洋大气环境下的金属材料便受到腐蚀。深海海域有着不同于浅海的特点,如压力较高、温度较低、生物污损严重及永久黑暗等,材料在多种耦合(如压力、温度、盐度、溶解氧等)交互作用下,其腐蚀行为更为复杂,破坏程度也更严重[1]。

海洋电化学腐蚀的本质是不纯的金属浸入海水后发生了原电池反应。原电池的形成要素一般有3个:电解质溶液(海水)、材料间的电位差和电流回路。海水中的盐类主要是NaCl、MgCl2等氯化物,大量Cl-破坏了金属表面的氧化膜,造成腐蚀;其次,船舶设备中浮式生产储油系统、水下管汇中心、蒸汽制冷装置、船用泵及流体输送旋转接头等材料不同,作业时不同的金属联通在一起,根据电化学知识,阳离子会在离金属表面较近的位置聚集以平衡总电荷,金属表面和海水之间形成一个电位差,造成腐蚀;此外,海洋设备或部件在作业时,可能会形成电流回路,例如接岸电时岸电箱与船体连接时形成回路,对接头、接线柱等部件造成腐蚀。

海水中还饱含溶解氧,其扩散速度随流速的改变而改变。相对于静止溶液,具有一定流速的海水会导致溶解氧更快到达金属表面从而加速腐蚀。同时由于海水的流动,金属材料表面的腐蚀产物极易被冲刷掉,导致其不能形成腐蚀产物保护膜,而且金属材料本身也会因机械磨损而受到破坏,于是在电化学腐蚀和物理流动冲刷的共同作用下,金属材料便会受到更加严重的腐蚀破坏。

1.1.2 海洋生物腐蚀

海洋环境下的微生物易附着并聚集在浸海设备表面,生物膜及其代谢产物破坏设备外表面的保护层,金属材料与生物膜直接接触,导致金属材料表面的微生物腐蚀[2]。然而实际上,海洋生物对材料的腐蚀具有两面性。若附着在材料表面的海洋生物非常连续且紧密,则可有效防止溶解氧扩散到材料表面,达到减缓材料腐蚀的效果[3]。反之,对于不锈钢等易钝化金属来说,若出现间断或不均匀的海洋生物的寄生附着和局部缺氧,材料表面形成氧浓度差,导致闭塞电池型的局部腐蚀,从而加重腐蚀[4]。

1.2 海洋环境下的磨损

只要是2个相互接触的物体发生相对运动就会发生摩擦磨损。海工装备长期处于海洋恶劣环境下,运行过程中常常伴有各种摩擦学问题,导致设备磨损破坏。

通常来说,大部分海洋工程设备的定位和停泊需要依靠的是悬链式浮筒系泊系统(CALM)。该系统中,系泊链环是锚链的重要组成部分,锚链两端分别连接浮筒与其固定装置。工作时,链环不可避免地与浮筒外侧的钩索之间发生反复的轻微运动,同时也与海底的管道中端相连,在海洋恶劣环境下很容易发生微动磨损,长此以往很可能导致联结处发生疲劳断裂,严重威胁到整个系统的稳定性。

固定式海上结构物在风浪和海流的驱使作用下,与海冰及海水中的砂石之间发生相对运动,有时碎冰可能会沿结构物上浮,砂石可能会堆积在结构物周围,使结构物产生磨损。FIORIO等[6]针对混凝土结构与冰之间的磨损现象进行研究,发现磨损颗粒沿表面运动的过程中,混凝土结构会受到侵蚀,严重时内部的聚合物会突然从表面喷出,严重阻碍到海洋平台及结构物的正常使用。

海上油气运输设备中的不同部件也常常受到海水、CO2、H2S和砂粒的影响而发生磨损,海底管道表面受输送物及海水中的矿物元素分子和有害物质的不断冲刷,金属膜受到破坏,海水不断地抨击冲撞管道壁面,造成严重的侵蚀与磨损。此外,颗粒性介质的磨粒磨损、气、液体凝析物的黏着磨损、腐蚀性介质的侵蚀磨损以及腐蚀介质与压应力共同作用的表面疲劳磨损等现象在海洋运输管道中层见叠出。

随着海洋工程需求的不断增加,海上铺管平台、打桩平台等新型海洋工程平台得到快速发展。在风、浪、流较大、海底土壤较差的海域,一般都需设置抗滑桩等抗滑或防冲刷结构,其自身的稳定性和可靠性对平台作业有很大影响。作业时,受沉底钢板的振动及海流的作用,立柱、撑杆与抗滑桩之间发生相对运动,个别管头处发生严重的磨损,磨损深度最高可达20 mm[7],严重影响设备作业时的效率及安全性。

2 海洋环境下腐蚀与磨损的交互作用

腐蚀与磨损的交互作用是腐蚀性介质中金属材料特有的属性,在腐蚀性介质中同时发生电化学腐蚀和摩擦磨损作用导致金属表面被破坏。海洋环境下金属运动副之间单纯的腐蚀和磨损是不存在的[8]。例如油气集输系统和海水泵送系统中,腐蚀性介质以及夹杂固体颗粒间的相互作用,会导致导向索、吊臂、导管架和桩基等部件同时产生腐蚀和磨损问题;长期处于海洋环境下的系泊浮筒系统中,系泊浮筒止链器处的棘轮链及锚链管经常会由于腐蚀与磨损的交互作用而发生断裂、丢失和失效等现象。然而现有的研究大多是将腐蚀、磨损分开进行研究[9],对其交互过程缺乏系统深入的分析。

学者们通常将腐蚀与磨损的交互作用分为两大类,即腐蚀与磨损的正交互作用和负交互作用。其中正交互作用可分为腐蚀对磨损的促进作用和磨损对腐蚀的促进作用;同样,负交互作用可分为腐蚀对磨损的抑制作用和磨损对腐蚀的抑制作用;而且正交互和负交互作用并不是一成不变的,它们会在不同的材料、工况及环境等条件下相互影响、过渡和转移。

2.1 腐蚀与磨损的正交互作用

腐蚀与磨损的正交互作用广泛存在于金属腐蚀与磨损的研究中,国内学者对于腐蚀与磨损的正交互作用的研究主要集中在不锈钢、钛合金、铝合金以及各种稀有金属镀层上。

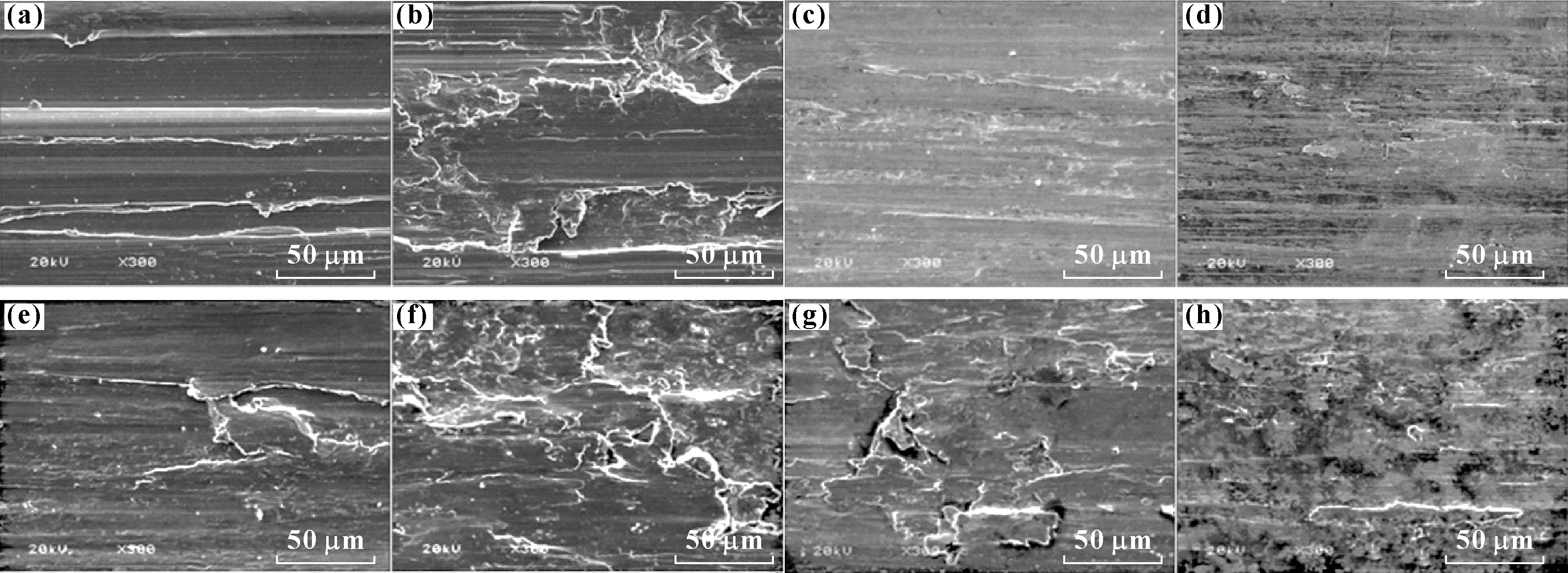

不锈钢是一种具有优质性能的常用船舶与海洋工程材料,其在腐蚀与磨损过程中的成膜情况与金属材料的化学组分相关,不同元素对钝化膜的形成与破坏程度不同,因此海洋环境下不锈钢腐蚀与磨损的交互作用很大程度上受与之对磨的配对副材料的影响。NEVILLE和HU[10]研究了3种不锈钢(UNS S31254,UNS S32654 和 UNS S32750)在液固两相撞击作用下的机械与电化学相互作用,结果表明,纯腐蚀作用仅占材料总损失的很小一部分,机械磨损与腐蚀的协同因素在这一过程中对材料的损失有重要影响。HENRY等[11]通过对316L不锈钢和TA6V4合金的腐蚀磨损性能研究得出:电势对材料的耐磨性会产生影响,腐蚀磨损过程中在阴极(形成氢化钛膜)或阳极(形成二氧化钛膜)下形成脆性低电阻膜会导致材料磨损率升高,摩擦过程中氧化膜的形成和破裂也加速了材料的损失,表明腐蚀对磨损有促进作用,腐蚀与磨损之间呈正交互作用。CHEN和YAN[12]在海水环境中分别将Ti-6Al-4V和Monel K500合金与316L不锈钢对磨时发现,在海水中,两者与不锈钢对磨后的摩擦因数明显低于在蒸馏水中的摩擦因数,这是由于海水的黏度比蒸馏水大,其润滑效果优于蒸馏水。同时,两者在海水中的磨损量明显大于蒸馏水中的磨损量,这是由于摩擦磨损作用破坏了金属表面的钝化膜,使腐蚀速度加快,表明腐蚀与磨损产生了正交互作用,磨损促进了腐蚀。进一步的实验表明,这种促进作用随着腐蚀速度的加快而增加。图1给出了Ti-6Al-4V、Monel K500和316L不锈钢配副在蒸馏水和3.5%(质量分数,下同)海水中对磨后磨损表面的SEM图像[12]。可以看出,在蒸馏水中,316L不锈钢磨损表面较为平缓,磨痕较浅,几乎没有发现腐蚀产物,但Ti-6Al-4V表面却出现了较深的磨痕,磨损严重;在海水中,Ti-6Al-4V表面发生了腐蚀磨损,磨痕是有明显的腐蚀产物,表明腐蚀与磨损产生了正交互作用,海水的腐蚀作用促进了磨损,而这些磨损区域同时又为腐蚀提供了更大的接触面积,磨损又促进了腐蚀。同样,对于Monel K500合金和316L不锈钢配副,在海水中受到的腐蚀破坏和磨损损伤比蒸馏水中严重得多,尤其是316L不锈钢,磨痕周围发现大量磨屑和腐蚀产物,腐蚀现象十分严重,表明腐蚀与磨损产生了正交互作用,两者相互促进,加剧了材料的损失。

图1 Ti-6Al-4V、Monel K500和316L不锈钢在蒸馏水和3.5%海水磨损表面的SEM图像[12](a)蒸馏水中的Ti-6Al-4V合金;(b)蒸馏水中的316L钢;(c)3.5%海水中的Ti-6Al-4V合金;(d)3.5%海水中的316L钢;(e)蒸馏水中的Monel K500合金;(f)蒸馏水中的316L钢;(g)3.5%海水中的Monel K500合金;(h)3.5%海水中的316L钢

在此基础上,陈君等人[13]将配对副材料改为非金属材料Al2O3陶瓷,发现不锈钢的腐蚀现象比磨损更为明显。首先不锈钢的开路电位随磨损大幅度下降,其次动态腐蚀时的电流密度明显大于静态腐蚀时的电流密度,表明腐蚀与磨损产生了正交互作用,磨损对腐蚀的促进作用大于腐蚀对磨损的促进作用。原因在于当2种材料均为金属材料时,两者均会受到海水不同程度的腐蚀;而当材料改为Al2O3后,由于非金属相对于金属而言,对Cl-的侵蚀作用有一定抵抗性,侵蚀便全部发生在不锈钢表面;且在实际海洋动态环境下,金属表面附着的砂粒或固体颗粒都会加快表面的侵蚀速度,固体颗粒对基体材料切削或微切削的作用以及固体颗粒对材料的冲击作用,都极大地加重了金属的腐蚀。

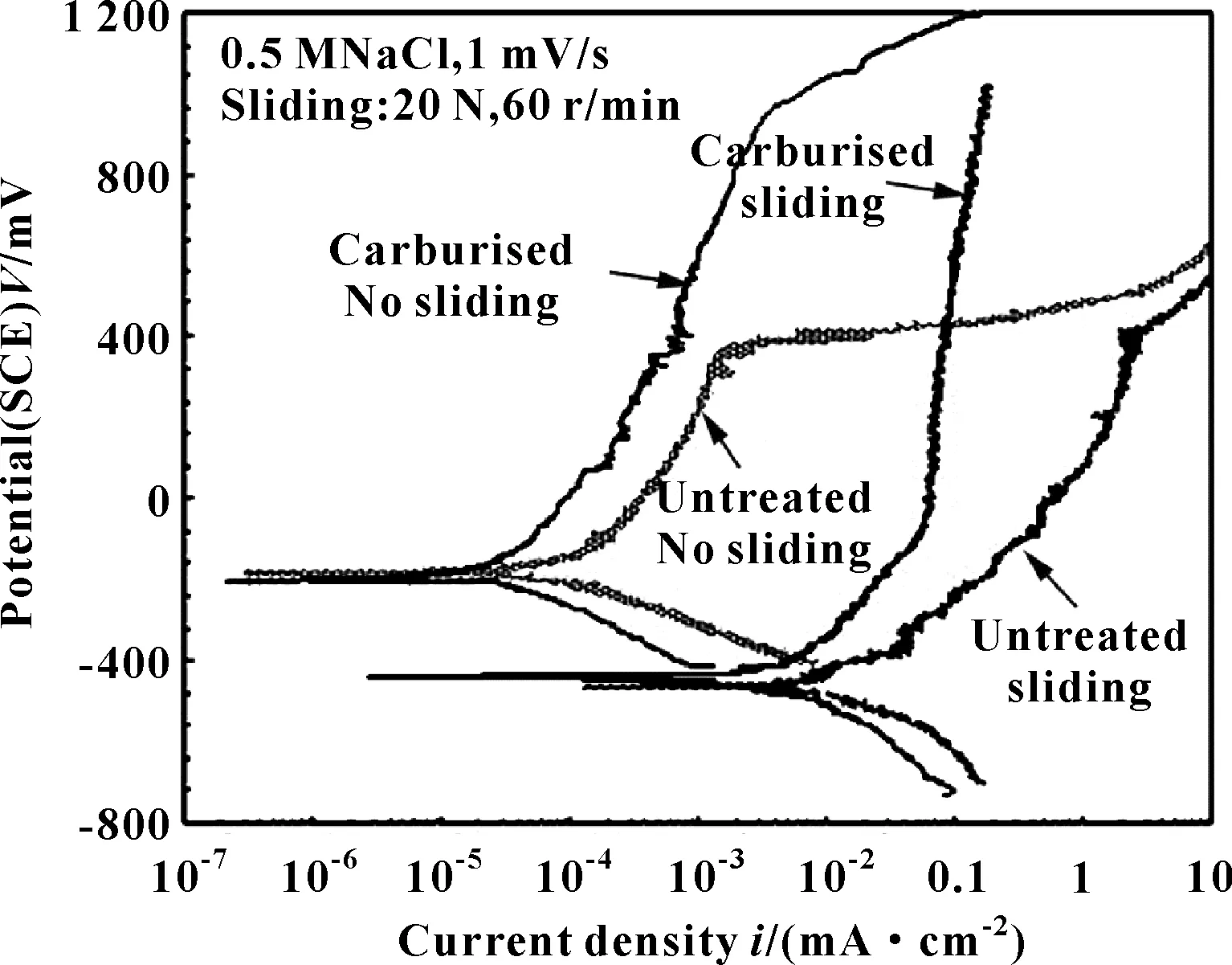

实验室中针对金属正常状态下的腐蚀与磨损已经进行了大量研究,HARUMAN和SUN[14]将不锈钢进行低温等离子渗碳处理,在NaCl溶液中探究其腐蚀与磨损的交互作用,结果如图2所示,可以看出,经过渗碳处理后,不锈钢在动态时的腐蚀电流大于静态,且相对于未经过处理的不锈钢,腐蚀电流较小,表明经过渗碳处理后的不锈钢耐蚀性有所增强。不锈钢的耐蚀性主要由其中的铬与腐蚀介质中的氧相互作用,在钢表面形成一层很薄的氧化膜,来阻止钢进一步的腐蚀。渗碳处理后可能由于渗层中也形成了氧化膜,增强了其耐蚀性。整体而言,试样在动态腐蚀时的电流均大于静态腐蚀,表明此过程腐蚀与磨损产生了正交互作用。该方法为未来提高金属抗腐蚀性能或抑制这一过程中的正交互作用的研究提供了良好的方向,如通过对金属表面进行改性、表面技术复合处理等,改变固体金属表面的特性,提高金属的防腐耐磨性能。

图2 未处理和渗碳试样在滑动和无滑动条件下的电位动态阳极极化曲线[14]

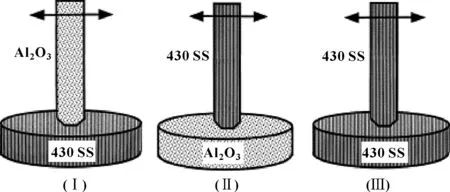

STEMP等[15]在恒电位的条件下研究了3种不同接触形态对不锈钢往复滑动磨损腐蚀的影响,包括陶瓷销在金属板上摩擦(装置Ⅰ),金属销在陶瓷板上摩擦(装置Ⅱ)以及金属销在金属板上摩擦(装置Ⅲ),如图3所示。结果表明,由于腐蚀与磨损的正交互作用及这一过程中的黏着磨损作用,装置Ⅲ的腐蚀磨损量最大,表明金属-金属摩擦副的损失受腐蚀磨损作用影响最大。RANA和SUN[16]则在动电位的条件下对摩擦因数进行测试,发现随着电位的增加,摩擦因数会降低,腐蚀速率随之升高;最终不锈钢的耦合损伤结果表明,机械磨损和腐蚀对磨损的促进作用在这一过程中占主导地位。这表明金属腐蚀与磨损的正交互作用与材料的耐磨性密切相关。提高金属材料的硬度和韧性等机械性能,有望减缓腐蚀与磨损间相互促进的正交互作用,提升海工装备的可靠性和安全性。

图3 3种接触形态[15]

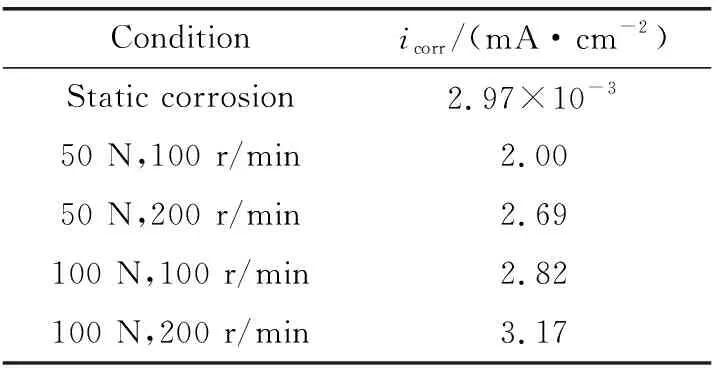

钛合金是一种具有力学性能好、耐蚀性优良等优点的新型船用材料,在大气和海洋等具有腐蚀性的环境中极易生成减蚀、自我保护的钝化膜,具有良好的抗蚀性能。阎逢元等[17]选取海洋工程领域常用的TC4钛合金,研究其腐蚀与磨损的交互作用,结果表明,TC4在海水中的磨损量明显大于其在阴极保护条件下的磨损量,表明腐蚀促进了磨损。通过静态及摩擦过程中的极化曲线(见图4)和腐蚀电流密度值(见表1)可以看出,动态摩擦过程中TC4的腐蚀电流密度明显增加,表明磨损对腐蚀的促进作用十分显著,腐蚀与磨损的正交互作用较为明显。

表1 TC4在静态及摩擦过程中的icorr[17]

图4 静态及摩擦过程中的极化曲线[17]

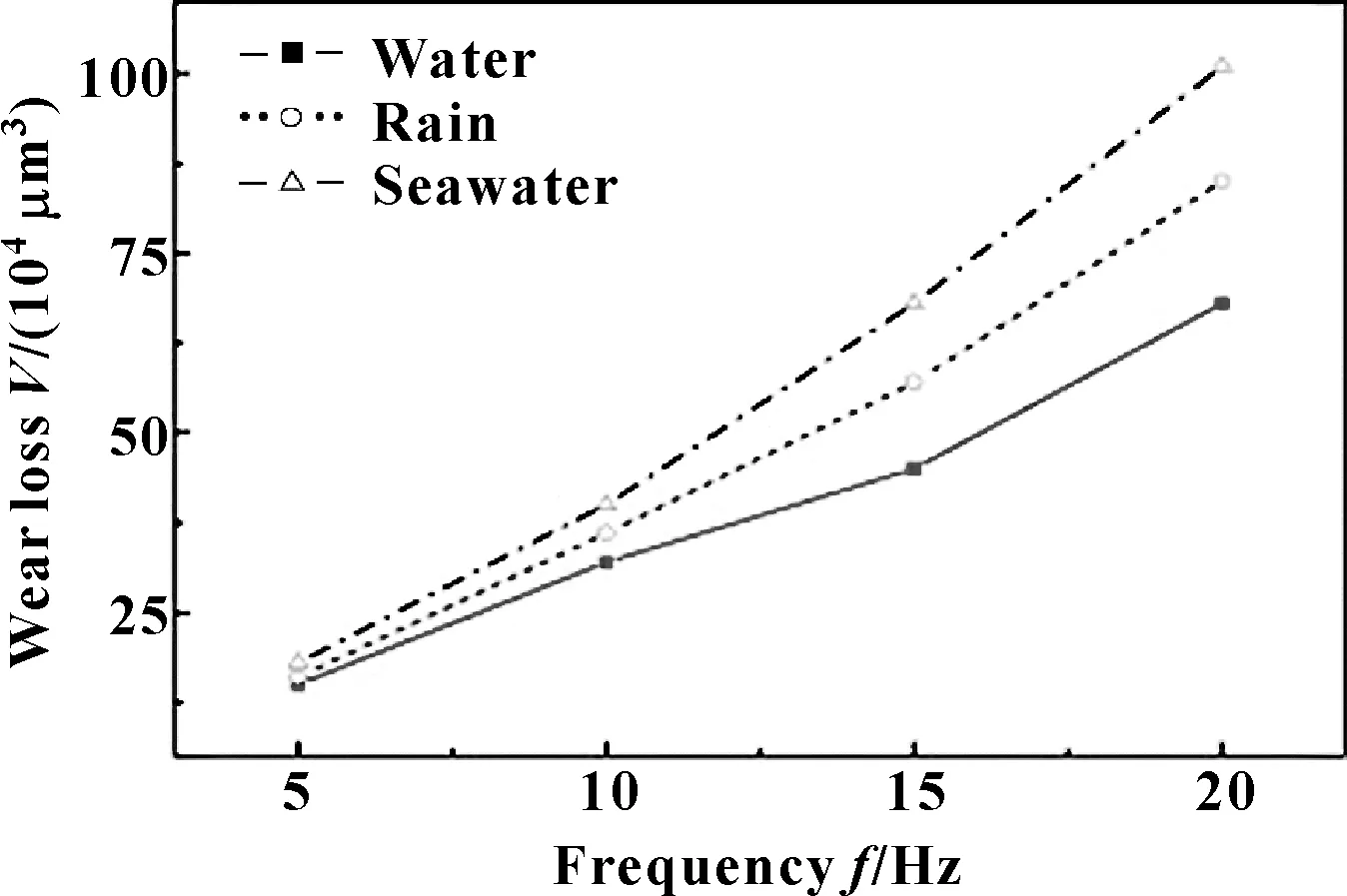

为了得到更具有一般性和普遍性的结论,更加准确地评估一般金属的腐蚀与磨损的交互作用,PANAGOPOULOS等[18]通过研究海水环境下6082铝合金的腐蚀与磨损性能,提出这一过程中的主要磨损机制由磨粒磨损机制逐渐转变为以磨损加速腐蚀疲劳为主的磨损机制。DING等[19]进一步对比了2024铝合金在3种介质(纯水、雨水、海水)中与440C不锈钢球试样对磨后的微动磨损与腐蚀行为,发现随着频率上升,2024铝合金的磨损量按照从高到低的顺序依次为海水、雨水、纯水,并且三者之间的差值也在逐渐扩大;当频率为20 Hz时,海水和雨水与纯水相比,磨损量分别增加了48%和32%,如图5所示,表明腐蚀与磨损正交互作用明显,腐蚀极大地促进了磨损。这也说明,在大部分具有腐蚀性的溶液中,金属腐蚀与磨损的交互作用为正交互作用。

图5 2024Al在不同介质中的磨损量[19]

VITRY等[20]采用化学沉积法对2024铝合金进行了镍硼镀层处理,研究了样品的耐蚀性和耐磨性,结果发现磨损后的2024铝合金化学镀镍硼涂层的耐蚀性明显下降,说明磨损加剧了腐蚀的发生;同时初始状态下涂层呈典型的花椰菜样表面结构,经过腐蚀磨损后表面花椰菜结构消失,同时出现大量的划痕,表明腐蚀极大地促进了磨损,腐蚀与磨损呈正交互作用。陶永奇[21]针对2024铝合金及其阳极氧化膜在海水中的腐蚀与磨损行为也进行了探究,指出在摩擦磨损过程中,基体表面形成了一层含水非晶态γ-Al2O3的稀松多孔氧化膜,其致密性和稳定性较差,经高负荷的往复运动受损产生机械裂痕并脱落,加速铝合金磨损。随着表层氧化膜被破坏,沿晶界分布的偏析相 θ 相和 S 相与暴露在海水中的铝基体形成电偶电池,在交变应力作用下发生应力腐蚀,表面裂痕扩大,裂缝加深,加快了材料的剥落,腐蚀磨损加重。

上述研究从不同角度论证了腐蚀与磨损的正交互作用不仅仅是材料腐蚀和磨损损伤的简单叠加,而是因两者的相互促进造成材料更为严重的损失。腐蚀加速磨损主要表现为Cl-导致材料表面脆性剥落,腐蚀活性提高,钝化膜遭到破坏,促进磨损的发生;磨损加速腐蚀主要表现为摩擦磨损除去表面腐蚀产物,破坏表面钝态,且Cl-阻碍钝化膜的修复,磨痕周围构成电化学原电池使腐蚀加速,磨损还导致磨损面的比表面积增加,产生塑性变形,使表面处于高能反应活性状态,促进腐蚀的发生。海洋环境下金属腐蚀与磨损的正交互作用研究一直以来都是学者们关注的重点,但从目前来看,大部分研究忽略了腐蚀介质本身的特性,通过RANA和SUN[16]的研究可以发现,电化学因素(如开路电位的稳定性等)也是影响金属腐蚀与磨损正交互作用的关键因素,电化学效应本身广泛存在于腐蚀现象中,通过深入研究钝化膜的状态、钝化膜的形成与破裂、不同金属之间的电位差、电化学阻抗谱等对金属腐蚀与磨损正交互作用的影响,而不是仅仅局限于介质间的简单对比,将有助于从电化学的角度更深层次地理解腐蚀与磨损正交互作用的现象与机制。

2.2 腐蚀与磨损的负交互作用

由于腐蚀与磨损正交互作用的普遍性,现如今的研究大多带有一定的经验性,依赖于直接的、重复的试验。目前,金属腐蚀与磨损的交互作用问题的研究尚未统一,仅用正交互作用无法对所有的金属腐蚀与磨损现象作出解释,大量事实表明还存在一种跟现有结论完全相反的负交互作用。

孙佳君[22]考察了海洋系泊链22MnCrNiMo低碳低合金钢材料的腐蚀与磨损行为,结果发现,锚链系泊链钢的磨损性能与Archard磨损理论[23]基本相吻合,但在实验过程中发现,动态试验的磨损量、摩擦因数及磨损率都远远低于同等试验条件下干摩擦的结果(见图6),表明腐蚀与磨损之间产生了较强的负交互作用。根据其试验过程并通过计算分析其原因可能是由于配制的浓度约为0.43 mol/L的人工海水的润滑和冷却作用远远超过了其应有的腐蚀作用,Cl-的侵蚀作用不足以破坏钝化膜,磨损被抑制。

图6 干摩擦和腐蚀磨损的各参数对比[22]

在电化学领域,pH值一直是电解质溶液的重要指标之一。ZHANG等[24]研究了pH值对不锈钢材料腐蚀与磨损行为及交互作用机制的影响,结果表明,随着pH值(7.2~9.2)的升高,304不锈钢/Al2O3摩擦副体系的摩擦因数和磨损率均显著下降,表明高pH值溶液具有润滑作用,腐蚀抑制了摩擦磨损,腐蚀与磨损产生负交互作用。但pH值是一个介于0~14的数值,文献[24]只考虑了pH值位于中间范围的溶液,对于较低pH值和较高pH值溶液中的交互作用,日后还需深入分析并总结其规律和机制。

针对腐蚀与磨损间的负交互作用现象,国内外学者提出利用这一结论来改善金属材料的抗蚀耐磨性能。MAJUMDAR和MANNA[25]通过激光熔化技术处理钛合金表面,使其表面产生α马氏体,由于高强度α马氏体形成过程中会抑制金属表面正在发生的磨损,腐蚀程度也会随之下降,于是可通过该技术改善钛合金防腐耐磨的性能。邓凯[26]根据腐蚀与磨损的负交互作用原理,也通过对TC11进行3种表面改性技术——微弧氧化膜制备(Microarc oxidation,MAO)、离子注入N+和DLC多层膜技术来改善钛合金抗微动磨损腐蚀性能。DLC多层膜由于其表面硬度高且膜/基结合紧密,可有效阻止氧气和海水渗透,显著抑制氧化磨损并隔绝腐蚀环境的影响。此外,DLC膜能大幅降低材料剥落概率,减缓磨粒磨损,磨屑中还存在石墨形式的碳,能有效降低摩擦因数,与其他2种改性技术相比,该种技术的再微动腐蚀磨损的效果最优异。

2.3 正负交互作用的转换

海洋环境下海工装备及设施的摩擦运动副之间不仅没有单纯的腐蚀与磨损,腐蚀与磨损的正、负交互作用也不是一成不变的,它们往往会在不同的材料、工况及介质环境等条件下相互影响、过渡和转换。例如,ZHANG等[27]对奥氏体304不锈钢在人工海水环境中的腐蚀与磨损交互作用机制作了详细研究,如图7所示。不锈钢表面微结构的演变是摩擦磨损的应力过程,在这个过程中发生奥氏体相变,摩擦接触面上形成了高强度的马氏体相。在海水环境下,随着高强度马氏体的转变,可能会伴随发生微电偶腐蚀,表明转变过程中磨损促进了微观腐蚀;同时,腐蚀过程中会导致接触面部分溶解,形成的马氏体相也会再次溶解,不锈钢表面的耐磨性随之变差,便会加速磨损,即腐蚀促进了材料的磨损失效。整个试验过程表明腐蚀与磨损之间产生正交互作用。但从图7中不难看出,腐蚀导致马氏体溶解后,马氏体在形成的过程中抑制了磨损,表明腐蚀与磨损之间产生了负交互作用,但腐蚀过程阻止了γ相钝化膜的形成,金属表面润滑性下降,再次加剧磨损,腐蚀与磨损之间再次产生正交互作用,即说明304不锈钢在整个过程中发生了腐蚀与磨损的正、负交互作用的过渡与转换。这些研究均证实了腐蚀与磨损的交互作用不仅仅是单一的腐蚀对磨损或磨损对腐蚀的促进或抑制作用,而是在不同工况条件下两者间所可能发生的正、负交互作用的相互影响、过渡和转换。金属的腐蚀与磨损行为中还有很多正、负交互作用交替存在的现象,但目前对其机制的解释尚不准确和完整,今后还需重点研究其规律与机制,完善并推动腐蚀与磨损理论的发展。

图7 304不锈钢腐蚀与磨损的正、负交互作用的过渡与转换[27]

腐蚀与磨损正负交互过程转变的过程中,频率、Cl-的浓度是2个十分重要的影响因素。ZHANG等[28]研究了人工海水中卤化物浓度对304不锈钢的腐蚀与磨损交互作用的影响后发现,高浓度卤化物溶液(卤离子浓度为1.04 mol/L)可以提高304不锈钢表面的润滑性能,使其和Al2O3之间的相互摩擦作用减小;但在高浓度卤化物溶液中304不锈钢的静态腐蚀和动态腐蚀的速率都明显增大,即在腐蚀加速的过程中,磨损却逐渐减缓,表明腐蚀与磨损产生了负交互作用,这一结果与孙佳君[22]的试验结果相吻合。ZHANG等[28]增加了低浓度卤化物溶液(卤离子浓度为0~0.10 mol/L)的试验作为对照后发现,在卤离子浓度为0.10 mol/L的电解质溶液中,腐蚀显著地增加了304不锈钢的磨损量,并且浓度越低,磨损量越大,不锈钢腐蚀与磨损的正交互作用较为明显。

戴振东等[29]从另一角度考虑,制备出LY12铝合金微弧氧化膜,研究微弧氧化膜在海水和纯水中的腐蚀与磨损行为,结果发现在低频率条件下,LY12铝合金微弧氧化膜在纯水中的磨损量远大于在腐蚀介质中的磨损量,腐蚀与磨损产生了负交互作用,腐蚀在一定程度上抑制了磨损。但随着频率的上升,海水中的磨损量快速上升超过了纯水中的磨损量,腐蚀与磨损产生了正交互作用。这是由于在高频率状态下,Cl-对基体的侵蚀作用加快,加速了表面的脆性剥落,从而促进了磨损。LIN等[30]通过研究高频率状态条件下LY12在海水环境下的微动摩擦磨损与腐蚀行为证实了这一点,他指出虽然海水对铝合金具有减摩效应,但由于海水中Cl-浓度很高,侵蚀作用随频率的增加越来越显著,故处于高频率状态下的LY12在海水中的磨损量高于纯水,表明腐蚀与磨损产生了正交互作用,腐蚀促进了磨损。

丁红燕[31]在研究钛合金的腐蚀与磨损的交互作用时也发现了类似的现象。她系统地研究了TC11在纯水和海水环境中的腐蚀与磨损的交互作用,发现首先在微动腐蚀磨损状态下,由于海水具有减摩作用,TC11表面形成润滑膜,导致其磨损量低于纯水,在海水中腐蚀抑制了磨损,腐蚀与磨损之间产生了负交互作用。但随着频率的增加和时间的延长,钛合金表面磨损已较为严重,海水对钛合金的腐蚀作用便逐渐显现出来,机械运动的加速又会导致润滑膜破裂,从而加速腐蚀,磨损促进了腐蚀。随后,腐蚀开始对磨损产生促进作用,负交互作用便逐渐减弱,随着振幅等摩擦学因素的再次改变,腐蚀对磨损的促进作用显著增大,负交互作用逐渐过渡为正交互作用,正、负交互作用在这一过程中发生了明显的过渡和转换现象。

上述研究结果表明,Cl-在其浓度不同、频率工况不同以及对金属进行某种特殊处理后,对腐蚀与磨损的交互作用会产生不同的影响,既可能加速腐蚀,也可能减缓磨损,正、负交互作用有可能交替发生,表明Cl-是研究金属材料腐蚀与磨损交互作用的一个关键因素,有着复杂的影响机制,未来还需更加深入地探究其对金属材料在海洋环境下的腐蚀与磨损交互作用机制的影响。

3 腐蚀与磨损交互作用计算研究

对于腐蚀与磨损交互作用的计算研究,国内外学者都提出了不同的模型。早在20世纪90年代,陈祝平等[36]就指出腐蚀与磨损协同(交互)作用过程可描述如下:

ΔWcw=ΔWc+ΔWw+S

(1)

式中:ΔWcw为腐蚀磨损;ΔWc、ΔWw分别为腐蚀、磨损独立作用量;S为协同值。

但由于S受到的影响因素较多,从理论上很难解析其表达式。后来,张天成等[37]通过大量系统的实验,提出了腐蚀与磨损的理论模型。该模型认为腐蚀与磨损的交互作用通常表现为加速,表达为

Vt=Vw+Vc+ΔV

(2)

ΔV=ΔVc+ΔVw

(3)

式中:Vt是腐蚀磨损造成材料的总流失量;Vw是单纯的磨损流失量;Vc是单纯的腐蚀流失量(静态腐蚀);ΔV是交互作用量;ΔVw是磨损增量;ΔVc是腐蚀增量。

材料总损失量Vt和单纯的磨损流失量Vw可用称量法或形貌法测得,但需注意Vw应在阴极保护条件下测得;静态腐蚀流失量Vc可用失重法或电化学方法测得。腐蚀与磨损的交互作用量ΔV利用式(3)即可得到。

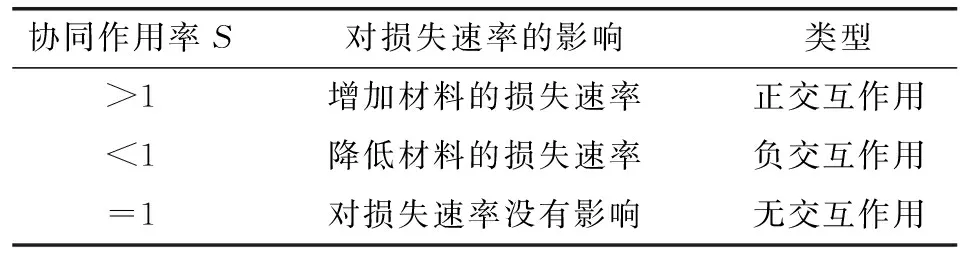

但上述2种模型均未考虑到腐蚀与磨损过程中负交互作用对ΔV的影响。因此,为了更好地评估负交互作用,赵国鹏和吴荫顺[38]用协同作用率S来表示腐蚀与磨损的交互作用,其定义式为

(4)

式中:S为协同作用率;Wcw为腐蚀磨损损失总量;Wco为腐蚀分量的损失;Wwo为磨损分量的损失;ΔWcw为协同作用分量的损失。

式(4)中的协同作用率具有相对量的意义,可以定量表述协同作用的性质和大小,因而可以作为判断腐蚀与磨损协同作用是否发生及其相对大小的判据。具体见表2。

表2 协同作用率S的具体表现

但该模型尚未考虑到液体对摩擦有润滑作用,可能会影响协同作用分量的损失ΔWcw的值,进而影响S的值,导致最终的结论出现偏差。王志刚等[39]针对这一问题重新建立了模型:

M总=Mcorr+Mwear+ΔM-MLubr

(5)

式中:M总为腐蚀磨损造成材料的总损失量;Mcorr、Mwear、ΔM分别为单纯的腐蚀量、单纯的磨损量和腐蚀与磨损的交互作用量;MLubr则为溶液的润滑作用量。

该模型将液体的润滑作用单独列出,很好地规避了潮湿腐蚀环境下因液体的减摩作用对交互作用评估产生的偏差及影响,提高了结论的准确性。

在计算交互作用量时,单纯的机械磨损效应也会对结果产生影响。丁红燕[31]考虑到这一问题后,引入减摩特性系数k,对现有的腐蚀磨损模型中的磨损分量进行修正,建立模型:

V=Vcorr+kVwear+ ΔV

(6)

定义kVwear为单纯的机械作用产生的磨损失重。该模型的优点在于,不仅将液体的减摩作用包含其中,而且腐蚀介质导致的2种效应——腐蚀对磨损的作用和磨损对腐蚀的作用也全部在交互作用ΔV中体现。但在确定修正因子k时,作者未考虑到介质的承载能力对k值会有影响;同时,该k值是球体-软平面摩擦副腐蚀磨损过程中的特定数值,不具有普遍性,对其他类型的摩擦副是否适用,还有待进一步研究与探索。

STACK和JANA[40]针对复合材料的微动腐蚀磨损问题,通过建立复合侵蚀-腐蚀图,推导出这一过程中的腐蚀速率ΔKc:

(7)

式中:k1为常数;h为钝化膜的厚度;Dfm为钝化膜的密度;rp为粒子半径;c为介质浓度;Hsm为材料硬度;v为速度;Dp为粒子密度。

这一模型很好地提高了交互作用量结果的精确性与科学性。同时,STACK和JIANG[41]在干滑动磨损和潮湿腐蚀2种环境下都进行了建模。在干滑动磨损过程中,作者不仅考虑到磨损保护层会在磨损过程中对磨损量有影响,而且通过引入函数准确计算实际磨损面积,并排除了脱落磨屑产生的误差。具体为

(8)

式中:V(t)为时间t内的磨损量;Aa(t)为总接触面积百分比;N(t)为单位磨损面积;Ce(t)为磨损保护层接触面积百分比;D为粒径函数;f(D)为新形成的磨屑颗粒的尺寸分布函数;Pr(D)为磨屑颗粒从磨痕上脱落的概率。

在潮湿磨损腐蚀过程中,STACK和JIANG[41]在式(2)、(3)的基础上,对腐蚀增量ΔVc,磨损增量ΔVw进行了更加精确的分析与计算,最终交互作用量ΔV=ΔVc+ΔVw也更加符合实际情况。具体为

(9)

(10)

式中:Aatom为电化学腐蚀过程中溶解金属的原子量;Ze为阳极反应金属的平均放电量;F为法拉第电化学当量;ρ为金属密度;Kw是一个常数;l为磨痕宽度;W为载荷;H为金属的硬度;i0为初始电流密度;ip为钝化电流密度,可用电化学方法测得;τ0为特定钝化时间;f为接触频率;D为磨损颗粒直径的长度;Nc为单位磨损面积上活跃的微裂纹萌生点数;gcfs表示在一定条件下可达到的最大裂纹扩展速率,并且与温度和频率无关;τi为腐蚀过程特征反应时间;gs为应力腐蚀开裂的作用量。

目前对于交互作用量ΔV的计算研究,学者们都建立了不同模型以得到更加精准、科学、符合实际的结果。但这些模型均未考虑到一个问题:即在实际情况下,腐蚀与磨损同时发生时环境温度的变化ΔT亦是影响交互作用的重要因素,目前关于ΔT对交互作用的影响研究较少,日后需对其作出进一步的思考与探究,使腐蚀与磨损的交互作用的计算模型理论研究更加完整和准确。

4 其他方面的研究

随着现代科学技术的不断发展,对于金属腐蚀与磨损的交互作用的研究早已不再局限于传统方法,大量学者通过对腐蚀与磨损交互作用的研究,从改善金属材料防腐耐磨性能的角度进行了探究并取得了成果。

表面工程技术是改善金属材料防腐耐磨的首选技术途径,通过表面涂覆、表面改性等方法制备涂层能显著提高金属及合金材料的耐蚀性和耐磨性,延长传统材料的服役期限,扩展传统材料的应用范围。PRINCE等[42]报道了采用含Ni-Cr-B-Si-Fe-C的高速氧燃料喷涂涂层的方法可以提高AISI 1020钢的耐磨性和耐蚀性。BURKOV和CHIGRIN[43]采用电火花沉积法在AISI 1035钢表面制备了不同金属含量(W、Mo、Co和Ni)的非晶态合金,结果表明,钨和镍均能提高Fe-Ni-Cr-W-Mo-Co-CB MG涂层的防腐耐磨性能。POLYCHRONOPOULOU等[44]利用电弧蒸发技术制成了硬度较高、抗氧化性和耐磨性较好的CrBxNy纳米复合镀层。XIE等[45]通过在镁合金表面制备出微纳米结构聚二甲基硅氧烷/二氧化硅(PDMS/SiO2)超疏水复合涂层,改善了镁合金的防腐耐磨性能,如图8所示。LI等[46]在不同的NaAlO2电解液中,通过等离子体电解氧化(Plasma electrolytic oxidation,PEO)的方法在AM60B镁合金表面上制备出PEO涂层。因该涂层腐蚀电位较高,腐蚀电流较基体低了1~2个数量级,且涂层的高显微硬度使磨损损失大幅减少,大幅提高了AM60B镁合金的耐蚀性和耐磨性,这对镁合金及其他金属耐磨复合材料的制备具有重要参考价值。LIU等[47]研究了采用超临界二氧化碳辅助电沉积技术制备的纳米晶钴镍合金涂层的耐磨防腐性。研究发现,在SCO2流体的辅助作用下,钴镍合金镀层表面形貌较亮,表面粗糙度较低,晶粒尺寸较小;在乳化SCO2镀液中沉积的钴镍合金镀层的显微硬度远远高于传统镀层;此外,在乳化的SCO2镀液中产生的钴镍合金镀层具有更好的耐磨防腐性能,其磨损和腐蚀速率分别为常规状态下的25%和50%左右。SHAN等[48]通过离子镀法制备了CrN、CrCN、CrSiN涂层,系统地表征了涂层的耐磨防腐性能,结果表明,在海水环境中,与CrN涂层相比,CrCN、CrSiN涂层具有更好的耐磨防腐性能。其中CrSiN涂层的硬度高于CrN涂层,并具有较低的摩擦因数和磨损率;CrCN涂层具有优良的耐磨防腐性能的原因在于涂层中形成了具有低摩擦性能和自润滑功效的非晶态碳相。RAHIMI等[49]采用溶胶-凝胶法制备了环保型溶胶-凝胶复合纳米涂层,极大地提高了AA5083的耐磨防腐性能。

图8 PDMS/SiO2超疏水涂层示意[45]

上述方法都用不同的新型技术得到了改善金属材料耐磨防腐性能的方法,为推广新的绿色环保型技术在海洋工程领域的应用提供了新的思路与参考价值。这些方法为以后的研究提供了很好的方向:通过表面工程技术制备涂层,是否会对金属材料腐蚀与磨损的交互作用产生新的影响,值得深入思考,这不仅为金属腐蚀与磨损协同作用机制的研究提供了一个新的视角,同时又对如何从其他角度改善金属材料的耐磨防腐性能具有重要的指导意义。

5 展望

目前,金属材料在海洋极端环境下的腐蚀与磨损问题日益突显,引起了众多学者的广泛关注,他们运用多种试验方法从不同角度对这一问题进行了研究,提出了一些改善金属材料腐蚀与磨损性能的思路,并试图开发出性能更好的绿色防腐耐磨复合材料。然而,海洋环境动态变化下的腐蚀与磨损是一个复杂多变的过程,目前对于金属材料在海洋环境下腐蚀与磨损的研究还不足,虽然在电化学与摩擦学领域已经取得了大量实验成果,但实际上,金属的腐蚀与磨损问题还与海洋科学、流体力学、材料学、表面工程、可靠性工程等多个学科领域相关。因此还存在下述问题值得研究与探讨:

(1)海洋环境下金属材料腐蚀与磨损负交互作用机制的深入研究。金属材料在实际工况下出现越来越多的反常现象,表明其原因可能与负交互作用有很大关联,针对负交互作用现象已经进行了研究,但现有的大部分成果或模型并不能对负交互作用的机制作出合理的解释,这一问题将成为今后研究的难点和重点。

(2)微生物对金属材料腐蚀与磨损交互作用影响机制研究。金属材料的腐蚀过程中必然存在着微生物腐蚀,微生物在这一过程中是否参与或影响了腐蚀与磨损之间的交互作用呢?若是,影响机制又是怎样的呢?这都有待进一步研究。

(3)金属材料的微动磨损与腐蚀特性研究。目前,大量研究的重点集中在金属材料在中高速频率条件下的腐蚀与磨损协同作用机制分析上,然而在海洋设备的实际运用中,微米数量级的低频率微动磨损与腐蚀的现象也普遍存在,如船舶停靠时系泊浮筒系统内部结构及组件的腐蚀与磨损问题等。进一步探索微观条件下金属材料的腐蚀与磨损的交互作用机制,对海洋装备的开发利用和提高海洋装备的使用性能具有重要意义。

(4)腐蚀与磨损交互作用量的准确化研究。腐蚀与磨损的影响因素是多方面的,腐蚀与磨损的交互作用量并不能由单个因素造成的损失简单叠加而成。现有的腐蚀与磨损的建模也很难将所有影响因素以定量的方式表示出来。因此,如何准确量化腐蚀与磨损所带来的实际失效量,为今后提供一种方便、快捷且精准的量化方法,仍需不断地研究和探索。