载流条件下含纳米铜润滑油的摩擦学特性及机制*

2021-02-27姜自超方建华

姜自超 方建华 刘 坪

(中国人民解放军陆军勤务学院油料系 重庆 401311)

纳米颗粒与宏观块体材料相比,具有小尺寸效应、表面效应、量子隧道效应等诸多特性。纳米材料因其独特的性能得到了广泛的研究和应用,如在摩擦学领域,很多学者将纳米颗粒用作润滑油添加剂,做了很多有益的探索[1-4]。

纳米Cu晶格为面心立方体结构(Face center cubic,FCC),除了纳米颗粒的共性之外,还具有低熔点、各向同性、低剪切强度、温度适应性广等特点[5-7]。鉴于纳米Cu的诸多优良特性,国内外学者将其作为润滑油添加剂进行了广泛的研究,发现纳米Cu具有良好的润滑性能[8-10]。研究表明,纳米Cu的润滑机制主要有修复、填充机制和表面膜机制。修复、填充机制认为,纳米Cu在摩擦过程中会通过一系列的物理作用填补摩擦表面的缺陷,提高磨痕的平整度,进而降低摩擦磨损[11-13]。表面膜机制认为,纳米Cu会在摩擦表面形成局部的膜,起到降低摩擦表面接触概率的作用。但对于Cu保护膜的具体形成细节学术界有不同的看法。TARASOV等[14]认为纳米Cu在摩擦微接触区的温压条件下发生机械涂抹形成Cu保护膜,起到类似高黏度流体的润滑作用。YU等[15]进一步认为,纳米Cu的熔点远低于块体Cu,摩擦产生的闪温会高于纳米Cu的熔点,液态Cu在钢表面的高润湿性使其在钢制摩擦副表面形成低弹性模量的软膜。周静芳等[16]认为,摩擦形成的电场对纳米Cu有一定的电泳作用,纳米Cu经电泳运动在摩擦表面沉积,熔融铺展形成致密Cu膜。姜秉新等[17]认为,纳米Cu颗粒和润滑油中的铁磨屑发生了局部冶金反应,熔合焊接在摩擦表面,与机械铺展的单质Cu共同形成保护膜。除了修复、填充机制和表面膜机制之外,还有学者认为润滑油中的纳米Cu颗粒有一定的“滚珠”效应,使滑动摩擦转变为滚动摩擦。但该机制的争议较大,且缺乏直接的实验证据。有学者指出[11,18],鉴于摩擦产生的局部温压环境和纳米Cu颗粒较低的硬度,在实际的摩擦环境下“滚珠”效应很难发生。

特殊工况下的摩擦学行为和机制一直是摩擦学领域的研究热点。各类电气化的机器设备大规模应用使电磁环境成为越来越普遍的摩擦工况[19-20],尤其是在军事领域。随着我军装备自动化程度的提高,越来越多的机械摩擦区域存在不同程度的电磁场作用,例如航母电磁弹射系统(Elctromagnetic aircraft launch system,EMALS)、电磁炮和各种大功率雷达等武器装备运转时都有强电磁场[21-22],这势必会对摩擦副中润滑油和添加剂产生影响。学术界对电磁环境下的干摩擦问题进行了很多探索[20,23-25],但对于润滑剂参与的情况甚少涉及。江泽琦等[26-28]研究了部分普通润滑油添加剂(有机分子类)在电磁环境下的摩擦行为和机制,得出了一些很有启发性的结论。鉴于纳米Cu独特的理化性能和越来越普遍的摩擦电磁工况,本文作者之前探索了直流磁场对纳米Cu润滑油摩擦学性能的影响[29]。为进一步探讨纳米Cu润滑油在电磁环境下的摩擦学性能,本文作者依托改装的四球摩擦磨损试验机,对载流工况下纳米Cu润滑油的摩擦学性能和其内在机制进行了研究。

1 试验材料和方法

1.1 材料与仪器

基础油,150SN非极性石蜡基基础油,深圳市润滑油工业公司生产。油酸、水合肼、无水乙醇、Cu(AC)2,均为分析纯,市购。摩擦试验钢球为GCr15标准钢球,直径12.7 mm,硬度HRC58~62,中国石油化工科学院提供。

摩擦试验机基于济南舜茂试验仪器有限公司的MMW-1型四球摩擦磨损试验机进行改装。其他仪器如表1所示。

表1 试验仪器设备

1.2 油酸修饰纳米Cu的制备和表征

取等体积蒸馏水和无水乙醇混合加入烧瓶中,在40 ℃条件下加入一定量的油酸和水合肼,调整pH值至8.5,磁力搅拌下缓慢滴入一定量Cu(AC)2溶液,反应2 h后过滤出棕色沉淀,洗涤后真空干燥得到纳米Cu。使用SEM、XRD和FT-IR对纳米Cu进行表征。

1.3 油样准备及稳定性检验

称取一定量纳米Cu加入150SN基础油中,在油温60 ℃下磁力搅拌20 min后超声分散30 min,获得均匀分散油样。利用沉降试验检测油样的稳定性,方法为将分散好的润滑油静置,每隔1天使用数码相机对油样进行拍照,试验周期为1~7天。

1.4 摩擦试验机改装及摩擦磨损试验

对MMW-1型四球试验机进行改装以增加载流功能。如图1所示,在原旋转轴上连接水银滑环,当旋转轴带动顶球旋转时,水银滑环保持静止,摩擦试验时直流电源正极连接水银滑环、负极连接油盒,用于研究载流工况对润滑油及其添加剂工作性能的影响。该方案具有对试验机无损伤、安装拆卸方便、不影响试验机精度等优点。

图1 改进后的四球试验机旋转轴示意

摩擦学试验具体方法流程参照全国石油产品和润滑剂标准化技术委员会发布的《润滑油抗磨损性能的测定-四球法》(NB/SH/T 0189-2017)进行。试验条件为:载荷392 N,转速1 200 r/min,时间30 min。调节直流电源,使通过摩擦副的电流分别为0、0.5、1 A。钢球的磨斑直径采用光学显微镜测量,分别测量3个底球的磨斑直径,求得算术平均值作为试验的磨斑直径。

1.5 表面分析

使用石油醚超声清洗试验后的底球,用SEM-EDS和XPS对磨痕表面形貌、典型元素的含量及化学状态进行分析。

2 结果与讨论

2.1 纳米Cu的表征和分散稳定性

图2所示为纳米Cu的SEM图谱,可见所制备的纳米Cu呈球形,粒径在50 nm左右,且较为均一。

图2 纳米Cu的显微形貌

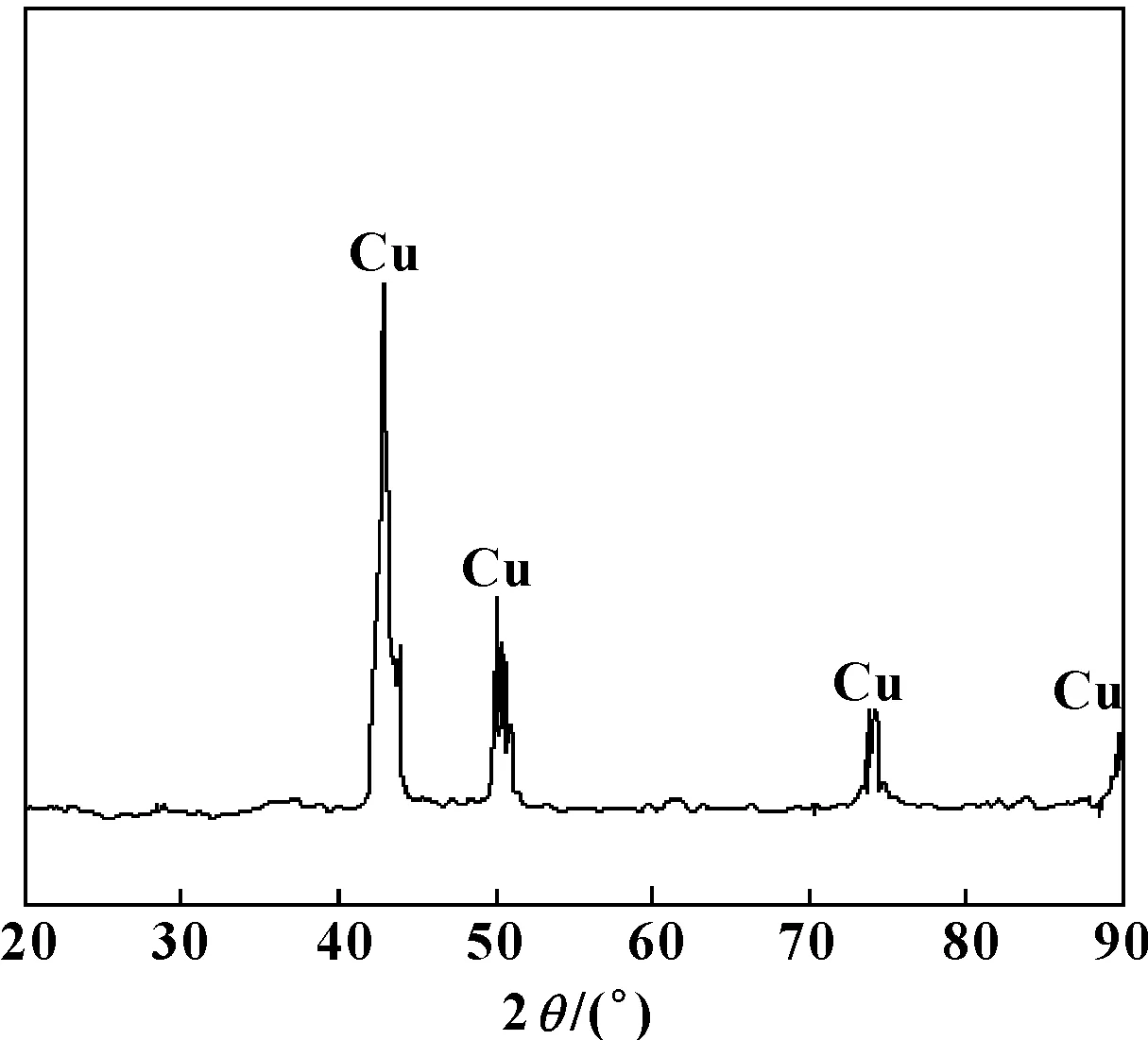

图3所示为纳米Cu的XRD图谱,可以看到对应面心立方体晶格Cu的特征峰。图4所示为纳米Cu的FT-IR图谱,2 917、2 815 cm-1处的吸收峰对应―C―CH3的特征峰和C―H的对称伸缩振动吸收峰,结合725 cm-1处的吸收峰,可以确定纳米Cu表面存在―C―(CH2)n―C结构。而1 461、1 247 cm-1处的峰可以佐证―COO―的存在,1 605 cm-1处的吸收峰来自于C=C的伸缩振动。通过对FT-IR图谱的分析,可以确定油酸分子在纳米Cu表面存在吸附。图5所示为0.5%纳米Cu油样沉降0~7天的照片,可以发现分散好的油样有良好的稳定性,静置7天未发现明显分层沉淀。

图3 纳米Cu的XRD谱图

图4 纳米Cu的FT-IR谱图

图5 含0.5%纳米Cu油样沉降试验照片

2.2 摩擦磨损特性分析

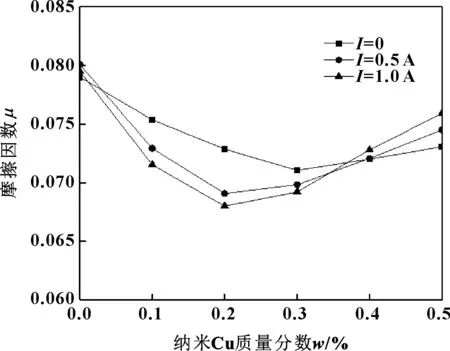

图6所示为不同载流条件下磨斑直径与纳米Cu质量分数的关系。可见,在非载流情况下时,磨斑直径随纳米Cu质量分数的提高而降低,纳米Cu在150SN基础油中发挥了良好的抗磨效果;对于添加了纳米Cu的润滑油,其在载流条件下的磨斑直径要明显小于非载流情况,以含0.5%质量分数纳米Cu的润滑油为例,电流为1 A时的磨斑直径比无电流时减小了9.4%;而对于纯150SN基础油,在有、无电流的情况下其磨斑直径相近,说明载流情况对基础油润滑性能影响微小,而纳米Cu在载流条件下发挥了更好的抗磨性能。图7所示为不同载流条件下摩擦因数与纳米Cu质量分数的关系。可见,在不同的载流条件下,摩擦因数均随纳米Cu质量分数的增加先减少后增加;在非载流情况下,纳米Cu质量分数为0.3%时摩擦因数最小,而在载流情况下,纳米Cu质量分数为0.2%时摩擦因数最小。从图7中还可以发现,载流条件对纯基础油的减摩作用基本无影响。

图6 不同载流条件下磨斑直径随纳米Cu质量分数变化曲线

图7 不同载流条件下摩擦因数随纳米Cu质量分数变化曲线

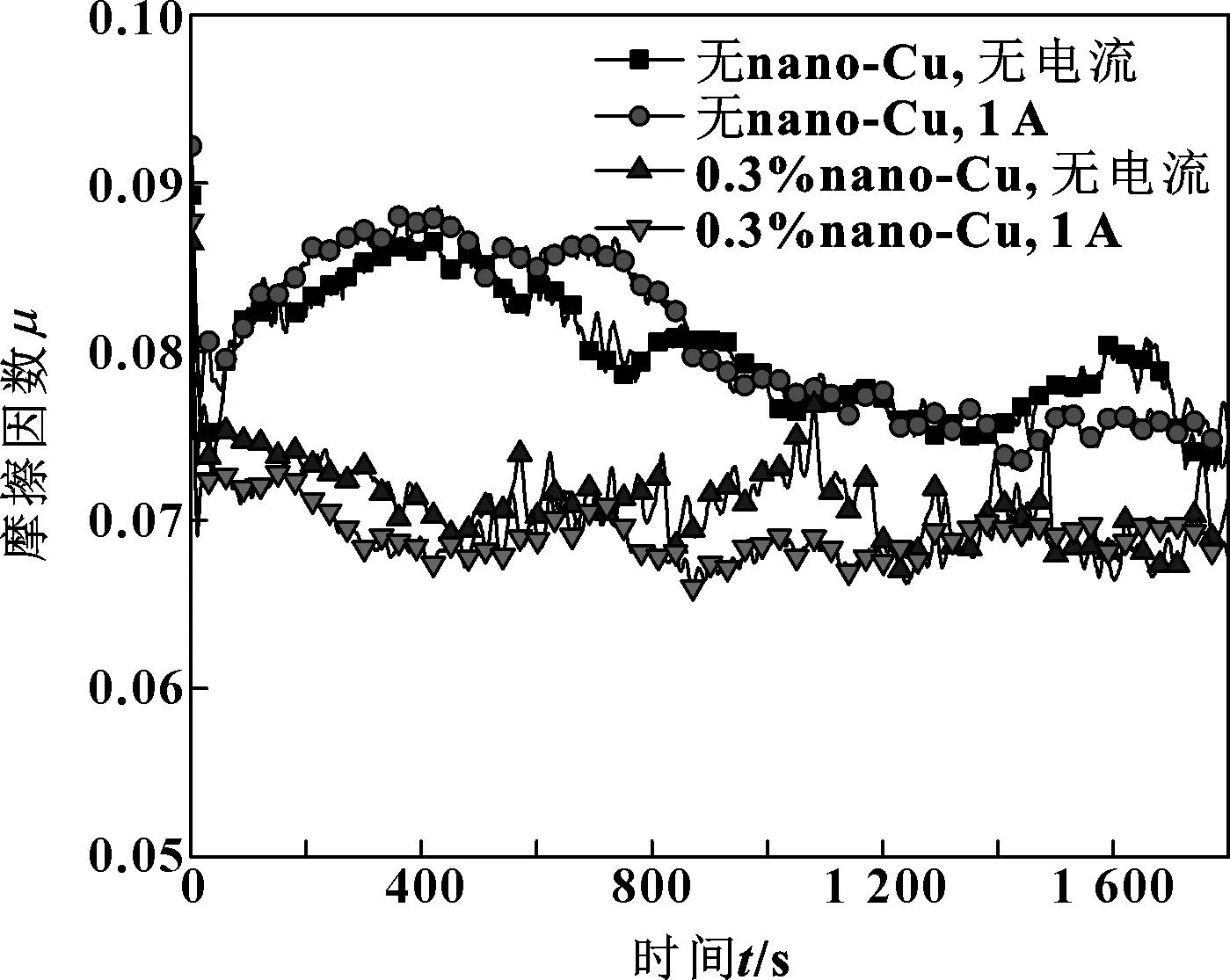

图8所示是在有、无载流条件下基础油和含0.3%质量分数纳米Cu润滑油的摩擦因数随试验时间的情况。可知,对于150SN基础油,有、无电流的条件下实时摩擦因数的大致走势均为先上升后下降。而对于含0.3%质量分数纳米Cu的润滑油,其摩擦因数走势较为平稳,说明纳米Cu提高了基础油的润滑稳定性,从图8中还可发现,载流状态下的实时摩擦因数比非载流状态下波动更小,这表明电流有利于纳米Cu润滑性能的稳定发挥。

图8 不同载流条件下2种油样的摩擦因数随试验时间的变化

以上的结果表明,纳米Cu在150SN基础油中起到一定的减摩作用,但减摩效果与纳米Cu含量不是线性关系,且存在摩擦因数最低的最佳掺量。此外,在纳米Cu含量相同时,载流情况下的抗磨效果更好,且载流情况下减摩效果最佳的纳米Cu掺量要低于非载流条件。

2.3 摩擦表面形貌分析

图9所示为不同条件下摩擦试验后钢球的磨斑形貌。其中图9(a)、(b)润滑介质为基础油,图9(c)、(d)润滑介质为含0.3%质量分数纳米Cu基础油。对比图9(a)、(c)可以发现,在非载流的情况下,含0.3%质量分数纳米Cu润滑油中磨痕明显更轻、犁沟更浅。对比图9(a)、(b)可知,有、无电流情况下,基础油中钢球磨痕形貌相近,再次说明电流对基础油和钢球本身的摩擦学性能影响微小。对比图9(c)、(d)可以发现,纳米Cu含量相同时,载流情况下的磨痕擦伤更轻。以上形貌分析与前文磨斑直径的结果一致,均说明电流增强了纳米Cu的抗磨性能。

图9 不同载流条件下2种润滑油润滑下磨斑表面形貌的SEM照片

2.4 摩擦表面元素含量及状态分析

表1为对图9中1#~5#区域的能谱分析结果,其中1#~4#为磨斑区域,5#为非磨斑区域。可以发现,基础油中的磨斑区域(1#和2#)含微量Cu,可能来自钢球本身;含0.3%质量分数纳米Cu基础油为润滑介质的磨痕区域(3#和4#)Cu元素含量较高,说明纳米Cu与摩擦表面产生物理或化学结合,且载流情况下Cu元素含量要高于无电流情况。此外,非磨痕区域(5#)中Cu元素含量很小,与基础油中的钢球磨痕区域(1#和2#)相近,说明纳米Cu与钢制摩擦副的牢固结合有赖于摩擦产生的高温高压等极端条件。以上的结果表明,基础油中的纳米Cu粒子在摩擦过程中会附着在摩擦表面,形成低剪切强度的超薄铜膜,减少钢制摩擦副直接接触,降低磨损,且外加电流有利于纳米Cu在钢制摩擦表面聚集,起到抗磨增效作用。

表1 摩擦试验后钢球表面的典型元素质量分数 单位:%

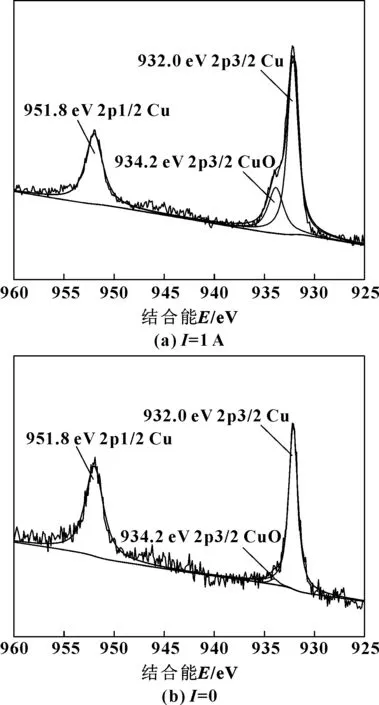

图10所示分别为有、无载流条件下以质量分数0.3%纳米Cu润滑油为润滑介质的磨斑表面Cu2p的XPS图谱。可以看到,2种载流情况下,Cu2p图谱均在932.6 eV处存在明显的吸收峰,同时在952.0 eV处存在一个卫星峰,这2个峰对应着单质Cu。对比图10(a)、(b)可以发现,载流条件下在934.2 eV处对应CuO的吸收峰明显强于非载流状态,这说明电流不仅使Cu在摩擦表面富集,还可能促进Cu参与了摩擦化学反应。

图10 不同载流条件下含0.3%纳米Cu油样润滑

2.5 载流工况下纳米Cu作用机制分析

载流条件对含纳米Cu润滑油抗磨减摩性能的增强作用可以从以下方面解释:

(1)载流工况为纳米Cu的电泳转移作用提供了条件。POLYAKOV等[30]分析了摩擦过程中润滑剂的选择性转移现象,认为润滑油中的固体颗粒添加剂会在电泳转移作用下运动,并沉积到钢制摩擦表面形成保护膜。周静芳等[16]也认为,在摩擦自生电场作用下,纳米Cu经电泳运动在摩擦表面沉积,但作者未说明电泳的具体过程。在文中的载流条件下,有理由认为在纳米Cu的润滑机制中电化学现象扮演重要角色。在载流条件下,纳米铜与摩擦副的钢表面形成电位差,电势高的纳米Cu在电泳作用下向电势低的摩擦表面选择性转移。前文中提到,纳米Cu的摩擦学作用机制主要包括修复、填充机制和表面膜机制,这2种机制均有赖于纳米Cu向摩擦表面的聚集和吸附。纳米Cu的电泳转移作用有助于表面膜的形成,对修复、填充机制也有促进作用。

(2)载流条件下的电热作用有利于纳米Cu的涂抹。摩擦表面微接触区的纳米Cu在载流状态下会升温软化,同摩擦产生的严苛环境共同促进纳米Cu的熔融铺展,如图11所示,形成低剪切的Cu膜,使摩擦因数降低、磨损量减少,并降低黏着磨损和磨粒磨损。

图11 载流条件下纳米Cu的涂抹过程示意

(3)载流条件可能会促进纳米Cu参与摩擦化学反应。韩红彪等[31]认为,在微凸体动态磁化现象和摩擦副表面感应电流、感应电动势的共同作用下,磨屑的氧化活化能会降低。Mott-Cabrera理论[9]认为,电子通过势垒时,氧化膜上出现的负表面电荷会使逸出功增加,顺磁性的O2分子会向磁感应强度高的区域聚集,在文中试验的载流条件下,根据电磁感应理论,即向电流流经的微凸体接触区域聚集。可以认为,载流情况下,摩擦副接触区的Cu比非载流情况下更容易氧化,这与XPS分析的结果一致。

3 结论

(1)采用液态还原法制备的油酸修饰纳米Cu在150SN矿物油中稳定性良好,适量的纳米Cu起到良好的抗磨减摩效果。

(2)在载流条件下,含纳米Cu润滑油中钢球磨斑直径、摩擦因数更小,摩擦表面也更加平整,表现出更好的抗磨减摩效果。同时,载流条件下钢球磨斑表面Cu元素含量较高,且以Cu单质和CuO的形式存在。

(3)载流条件对含纳米Cu润滑油抗磨减摩性能的增强作用来源于3个方面:一是载流工况为纳米Cu电泳转移创造了良好条件;二是载流条件的电热作用有助于纳米Cu的软化涂抹;三是载流条件对纳米Cu参加摩擦化学反应有促进作用,摩擦化学反应生成的CuO对摩擦表面有保护作用。