三瓦双向箔片轴承-高速电机转子系统动力学研究

2021-01-16程文杰邓志凯孙岩桦段文博

程文杰, 邓志凯, 肖 玲, 钟 斌, 张 博, 孙岩桦, 段文博

(1.西安科技大学 理学院力学系,西安 710054;2.西安科技大学 机械工程学院,西安 710054;3.华东交通大学 机电与车辆工程学院,南昌 330000;4.机械结构强度与振动国家重点实验室(西安交通大学),西安 710049;5.西安应用光学研究所,西安 710065)

下一代推进器和地面动力透平机械将会使用无油轴承以满足对重量和性能的考核[1]。弹性箔片气体轴承(Gas Foil Bearings-GFBs)作为一种无油轴承,具有高承载力、低摩擦功耗、工作温度范围宽、容许轴承间隙损失、耐冲击、装配对中要求低、起停性能好等优点[2],它已经成功并广泛应用于极端工况(超过300×104DN和538 ℃的服役环境)的气体透平中,并且在燃料电池、发电机、飞机推进器、气体处理领域有广泛的应用前景[3]。

实验显示GFBs-转子系统容易发生亚同步涡动,这种涡动频率有时会随转速变化,但更多是锁定在轴承-转子系统的自然频率上[4]。对于未装箔片的气体轴承,虽然结构简单,但是由于本质上较高的交叉刚度,使得转子产生了接近两倍临界转速的自激亚同步涡动[5]。为了减轻和抑制这种亚同步涡动现象,人们针对弹性元件进行了研究,期望开发出大阻尼的GFBs。一般,有两种途径增加GFBs的阻尼,即增加库伦摩擦阻尼和增加材料阻尼。对于前者,可以采用多层箔片结构[6]或者箔片搭接方式[7-8];对于后者,弹性元件可以采用金属网[9],或者引入振动阻尼部件[10]。为了增加轴承-转子系统的稳定性,人们开发了三瓦GFBs[11-12]和三瓦双向GFBs[13]。研究表明:弹性箔片气体轴承的刚度和阻尼与频率有关,体现在两个方面:(1)不同转速下,当转子同步涡动时,轴承的刚度和阻尼系数会随转速变化而变化;(2)恒定转速下,当转子非同步涡动时,不同涡动频率下的轴承刚度和阻尼系数也不一样。目前,GFBs的刚度、阻尼系数计算,测试方面的文献很多,但是对于GFBs支承的高速电机轴系方面的实验研究工作却比较缺乏。Feng等[14]给出了五瓦搭接GFBs支承的100 kW,43 000 r/min高速PMSM的轴系实验结果。Choe等[15]发表了GFBs支承的225 kW,60 000 r/min电动机-发电机双跨轴系的动力学实验结果。针对GFBs支承的120 kW,45 800 r/min气体透平发电机,Kim等[16]估算了轴承的性能并分析了双跨转子的动力学行为,指出透平端转子的锥形涡动是造成整机不稳定的主要原因。对于GFBs支承的单跨转子系统,工程中,一般将转子设计为刚性,即转子工作转速低于一阶弯曲临界转速。由于GFBs的刚度和阻尼对转速非常敏感,如果设计不当,可能使得GFBs-转子系统的自然频率(平动模态频率,锥动模态频率)接近工作频率,从而在工作转速附近引发共振。即使轴系的自然频率低于工频,也会因为转子在通过刚体模态共振区时,由于轴承在高速时阻尼过小,不能对能量进行有效耗散,而导致振动加剧,无法上升至额定转速[17]。一个较好的解决方法是:将轴系的自然频率设计在极低转速区(接近起动初始阶段,此阶段GFBs阻尼较大),而目前关于这类轴系的设计和实验报道是比较缺乏的。另外,虽然Capstone公司公开三瓦双向GFBs专利已久,但是至今仍然鲜见三瓦双向GFBs支承的高速电机转子系统动力学行为的研究报道。

为此,本文进行了如下工作:设计了三瓦双向GFBs-高速电机转子系统,采用该方案研制了10 kW,120 000 r/min 永磁同步电机样机;并进行了30 000 r/min,60 000 r/min 的升速实验,和90 000 r/min的升速、自由降速实验;测量了转子的起飞转速,理论预测和实验测量了转子的平动和锥动模态频率。

1 实验平台

实验平台示意图如图1所示,采用NORMA-5000功率分析仪测量电机的三相电压、电流、功率以及功率因素等参数,定子绕组埋置了6个PT100铂电阻温度传感器,在轴承座上安装了两个振动传感器。用LMS记录转子的位移、机壳振动、定转子温度信号。相关传感器的参数见表1。

图1 实验平台示意图

表1 传感器型号及参数

高速电机实验台如图2所示,其中超高速永磁同步电机为自主开发,电机的额定功率10 kW,额定转速120 000 r/min。

值得注意的是,影响轴承-转子系统动力学行为的因素中其实还包括电机本体设计。即使对于同一种设计需求(额定功率、额定电压、额定转速),选择不同的电磁负荷(线负荷和气隙磁密)和热负荷也会设计出不同尺寸的转子。这类电机的设计流程如图3所示。

2 弹性箔片轴承支承系统设计

2.1 轴承选型

图4为样机用轴承实物图。图4(a)所示的径向轴承采用三瓦双向结构,轴承套内开有槽,箔片插入轴承套内后,两侧边径向自由度被约束,但允许圆周方向微小位移(相当于简支结构),可以避免大预紧起动时转子将箔片刮蹭出来。从轴承机理而言,三瓦轴承较360°圆轴承,在圆周方向上有三个收敛气隙,工作中会产生三个压力峰,故气膜压力分布更均匀一些,另外三瓦轴承结构相当于引入了一个预先的收敛气隙,即使转子不偏心,也会产生一定承载力。底层箔片采用交错阵列式悬臂箔片结构,依靠悬臂箔片的摩擦库伦阻尼和自身的振动进行能量的耗散。冯凯等[18]对这类GFB的静动态特性进行了分析。图4(b)所示的推力轴承采用六瓦结构。

(a) 超高速永磁电机

(b) 信号采集系统

图3 高速永磁同步电机设计流程图

(a) 三瓦双向径向轴承

(b) 推力轴承

2.2 轴系设计方案

本文提出了三种轴系设计方案,如图5所示,其中三种方案中转子总质量和总长度都相同,且推力盘的形状都一样。图5(a)将推力盘置于转子一端,两个径向轴承分别布置在定子两侧;图5(b)将推力盘放置在两个径向轴承之间,且靠近定子一侧;图5(c)采用双定子结构,或者采用盘式电机结构,于是可将推力盘置于转子中间,得到对称转子。综上分析可知,图5(a)转子的跨距最小,赤道转动惯量最大;图5(b)和图5(c)两种转子跨距相当,但后者的赤道转动惯量最小。

(a) 方案A:推力盘外置

(b) 方案B:推力盘内置

(c) 方案C:推力盘中置

在进行负载实验时,离心压缩叶轮将安装在推力轴承侧一端,冷却风扇安装在另一端。用四个电涡流位移传感器分别测量转子两端(叶轮端和风扇端)的位移。本文进行的是空载实验,转子并未安装叶轮和风扇。

3 轴承-转子系统动力学分析

3.1 单跨轴系自然频率估算

以图5所示的轴系为研究对象。超高速转子质量一般较小,高速下轴承的偏心率也比较小,这种情况下轴承的横向刚度和竖直刚度几乎相等,而且由于GFBs的阻尼小,所以可以忽略轴承阻尼的影响。戚社苗等[19]的计算表明:交叉刚度随着转速的增加而降低,高速同步涡动下,交叉刚度约为主刚度的12%。另外,对于小质量转子,陀螺效应对自然频率的影响较小。为简化分析,忽略交叉刚度和陀螺效应的影响。于是,刚性转子实际上可以视为做平面运动,即随质心的平移加上绕质心的定轴转动。由于对称性,不妨分析x方向的振动,其方程如下

(1)

式中:m为转子质量;Jc为转子绕质心的赤道转动惯量;la为支承到质心的距离;lb为另一端支撑离质心的距离;ka,kb分别代表a端b端的支承刚度。当转子质心作简谐振动时,支承处的轴颈也作简谐振动,设xa=Aeλt,xb=Beλt,将它们代入式(1)得到如下方程

(2)

式(2)要有非零解,需要满足如下方程

(3)

将式(3)展开得到

(4)

(5)

式(5)所表示的特征根正好是两对互为相反数的实根,对应着转子自然振动的固有角频率。将解出的特征根λ代入式(2),即可以解出特征向量[A,B],当A与B异号时,代表平动模态;当A与B同号时,代表锥动模态。

3.2 算 例

对于图4(a)所示的插入式箔片,实际装配后发现,底层箔片的悬臂结构只有极少部分与轴承座接触。为简化计算,特忽略这些接触,于是箔片的力学模型可以用一对边简支,另一对边自由的矩形圆柱壳来刻画。将等温条件下的气体润滑雷诺方程和箔片的变形方程联立求解,获得轴承的稳态工作点(偏心率和偏位角)。在稳态工作点上施加周期性的小扰动。由于小扰动的引入,气膜压力和气膜厚度都会在稳态的基础上有个增量,称为动态气膜压力和动态气膜厚度。将小扰动后的气膜压力和气膜厚度代入气体润滑雷诺方程中,略去高阶项后可以得到相应的动态方程。再联立动态方程和箔片的变形方程,迭代求解直至收敛。当气膜压力求得后,进行偏导处理,然后对其在整个求解区域内积分,则可得箔片轴承的动态刚度和动态阻尼系数。在每一个转速下都做以上计算,即可以得到每个转速下对应的动态刚度、阻尼系数,具体过程参见文献[19-20]。在出现亚同步涡动之前,转子以同步涡动为主,所以模型中的刚度系数只与转子转速相关,刚度随转速的变化关系如图6所示,其中无量纲的轴承刚度乘以系数ck(1.28×106)后则变换成有量纲的。针对方案A建立了有限元模型,计入了陀螺效应,计算获得的坎贝尔图如图7所示,有限元解与式(5)计算出的结果对比如表2所示。

图6 三瓦双向GFBs无量纲刚度系数

由表2可见,解析解的计算结果更接近于有限元解中的正进动模态临界转速,两种方法平动和锥动模态临界转速误差分别为1.1%和0.7%。有限元计算结果与解析解吻合。

采用式(5)对图5所示三种轴系设计方案进行计算。轴系相关参数以及刚体自然频率计算结果如表3所示。

图7 有限元模型计算的坎贝尔图

表2 两种方法计算的刚体模态频率

表3 三种轴系方案的刚体模态频率

由表3可知,跨距越大,锥动模态频率越大;跨距相同时,赤道转动惯量越小,锥动模态频率越大。方案B和方案C的锥动模态临界转速分别为9 120 r/min和10 260 r/min,而方案A的则为4 542 r/min,非常靠近初始起动阶段,可以期望依靠较大的阻尼或者箔片的接触限位作用通过。综上分析,样机设计选择方案A。

4 转子动力学实验结果及分析

4.1 敲击实验

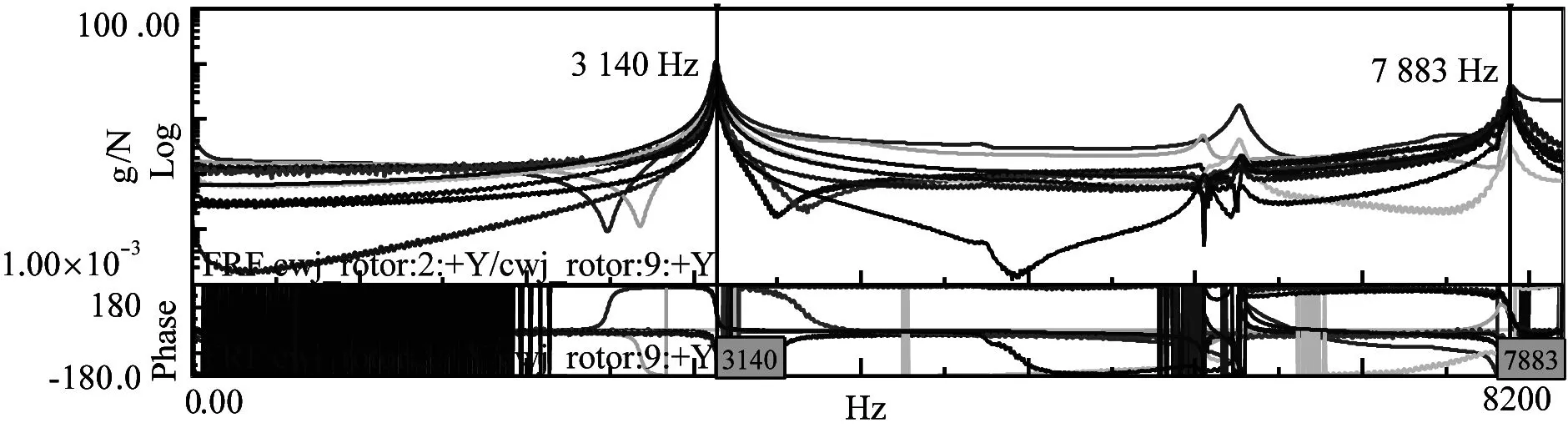

为了考察方案A的一阶弯曲临界转速,进行了转子的敲击实验。如图8所示,未安装叶轮和风扇时,获得的转子一阶弯曲模态频率为3 140 Hz,比设计工作频率2 000 Hz大57%;安装叶轮和风扇后,转子一阶弯曲模态频率为2 661 Hz,较工作频率大33%,具有较大的安全裕度。敲击实验显示转子为刚性,方案A满足设计要求。

4.2 起飞转速

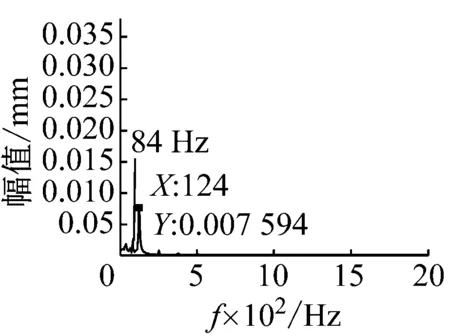

GFBs起飞转速测试可采用摩擦力矩法,详见文献[21],但是对于本文所研制的PMSM样机,因为其空间有限,无法安装相关测试设备,所以本文根据位移响应频谱法测量起飞转速。采用位移传感器获得轴颈处的位移-时间数据。在某时刻处取微小时间段Δt,对Δt内的位移数据进行频谱分析后,可获得该时刻对应的转速。将各个时刻的转速连成曲线,即得到转速-时间曲线。得益于位移传感器的高采样频率,转子在起动阶段的转速随时间的变化规律能被较好地反应出来。进行了30 000 r/min和60 000 r/min的升速实验,两次升速的初始阶段实验结果如图9所示。

(a) 敲击实验台

(b) 未安装叶轮风扇

(c) 安装叶轮风扇

图9 升速初始阶段转速的变化规律

对比两次实验结果,发现转子在升速初始阶段出现的情况类似,即都存在三个阶段:干摩擦段、徘徊段和突变段。60 000 r/min的升速实验中,转速至2 880 r/min~3 360 r/min 时,轴心轨迹呈扁圆环状,且工频突出,无明显低频和倍频,但是轴心轨迹X方向(水平)振幅约有0.1 mm,转子应该还处于干摩擦状态,如图10(a)所示。之后,两次实验均有转速短时徘徊和随之而来的突变,三万转时是在3 840 r/min 附近徘徊,在4 320 r/min 发生突变;六万转时是在3 600~3 840 r/min范围内徘徊,在3 840 r/min发生突变。干摩擦阶段转速能线性增大,可能是转子与箔片接触区域比较固定,摩擦力矩比较恒定。转速徘徊可能是转子与干摩擦抗衡的表现,转子已经部分悬浮,但与箔片接触区域不固定,摩擦力矩有波动,会有碰摩出现,使得这段时间内的频率成分无规律,如图10(b)所示。当转子与轴承完全无接触后,干摩擦力矩会瞬间消失,转速会突然增大,轴心轨迹缩小,如图10(c)所示。所以,对这本实验中的样机,转子的起飞转速应该在转速突变处,约为4 080 r/min(68 Hz)。

(a1) 干摩擦段A点处频谱

(a2) 干摩擦段A点处轴心轨迹

(b1) 徘徊段B点处频谱

(b2) 徘徊段B点处轴心轨迹

(c1) 突变段C点处频谱

(c2) 突变段C点处轴心轨迹

4.3 亚同步涡动现象

进行了目标转速90 000 r/min的升速实验,实验显示,当转速升至为37 439~58 318 r/min范围内时,分频以128 Hz为主导(约为前述平动模态频率的两倍),如图11(a)所示。当转速升至85 437 r/min时,分频为160 Hz(约为前述锥动模态频率的两倍),但该分频的幅值较工作频率的小,所以轴心轨迹仍近似呈现椭圆状,如图11(b)所示。当转速达到90 000 r/min后,分频为152 Hz,幅值已经相当于甚至超过工频幅值,轴心轨迹呈现花瓣状,如图11(c),11(d)所示,但是转子在该转速下并没有失稳,仍然可以持续运行。这表明转子已经进入非线性稳定区。以上的亚同步涡动频率接近两倍的转子刚体模态频率,可能与箔片的结构属性有关[22],具体激发原因有待进一步分析。

4.4 自由降速

为了考察上述亚同步涡动的来源,又进行了一次90 000 r/min下的自由降速实验,即当电机转子稳定在90 000 r/min后,变频器使能关闭,转子将克服空气摩擦减速至零。此过程中定子有反电动势,但无电流,于是定子对转子没有电磁力作用。获得了图12所示的瀑布图。

(a1) 50 000 r/min频谱

(a2) 50 000 r/min轴心轨迹

(b1) 85 000 r/min频谱

(b2) 85 000 r/min轴心轨迹

(c1) 90 000 r/min风扇端频谱

(c2) 90 000 r/min风扇端轴心轨迹

(d1) 90 000 r/min叶轮端频谱

(d2) 90 000 r/min叶轮端轴心轨迹

图12 90 000 r/min自由降速实验瀑布图

由图12可知:转子在42.5 s升至1 500 Hz,此时低频分量幅值突然增大且与主频相当;在95.0 s变频器使能关闭,转子开始自由降速,一直到99.5 s,仍然存在一个140 Hz左右的低频分量。电机的电磁干扰消失后,如果仍然有140 Hz左右的低频分量,这说明该低频分量是由轴承-转子系统自激所致。将降速段风扇端竖直位移的峰峰值提取出来,如图13所示。

图13 90 000 r/min降速阶段峰峰值曲线

图13显示了变频器使能关闭后,转子从90 000 r/min自由降速至停止这段过程,风扇端竖直位移的峰峰值曲线。由图可见:电机断电后,亚同步涡动持续阶段的峰峰值约为15 μm,当亚同步涡动频率消失后(对应转速约为80 000 r/min),峰峰值立即减小,在转速降至20 000 r/min之前,峰峰值保持在约5 μm的水平。当转速继续下降时,峰峰值迅速变大,出现两个明显的峰,对应的频率分别为84.8 Hz,47.6 Hz。上述两个时刻的转子模态如图14所示。

在一般情况下,平行涡动与锥形涡动通常是并发的,从前面的计算结果可知,样机转子的两个自然频率靠的非常近,降速实验中应该将这两个频率对应的模态同时激发了。如图14(a)所示,降速至84.8 Hz时,转子两端轴心轨迹的运动方向与转速同向,但是两端轴心轨迹椭圆的长轴有约40°的夹角,意味着同时出现了正锥形涡动和正平行涡动。如图14(b)所示,降速至47.6 Hz时,叶轮端轴心轨迹扩大(幅值达到130 μm,超出轴承工作间隙),而且与转速相反,风扇端轴心轨迹与转速同向,意味着同时出现了负锥形涡动和正平行涡动。47.6 Hz对应的转速为2 856 r/min,已经远小于起飞转速4 080 r/min。综上分析47.6 Hz时,转子应该已经与箔片发生了接触。

轴承-转子系统的模态频率见表4,可见解析解和有限元计算出的刚体锥动模态频率与降速实验结果比较接近,误差为10.5%。其中差别可能是解析模型中采用的是简化刚度系数,而这与实际轴承工况有差别。该刚体自然频率不仅避开了工作频率2 000 Hz,而且还处于极低转速区。实验样机能顺利到达90 000 r/min,说明本文提出的支承方案是有效的。

(a) 84.8 Hz时对应的转子模态

(b) 47.6 Hz时对应的转子模态

表4 轴承-转子系统模态频率

5 结 论

本文设计了三瓦双向GFBs-高速电机转子系统,采用该方案研制了一台10 kW,120 000 r/min永磁同步电机样机,进行了转子动力学相关的理论和实验研究:

(1) 进行了30 000 r/min和60 000 r/min的升速实验,表明:两次实验的初始升速都存在三个阶段,即干摩擦段、徘徊段和突变段。转子的起飞转速在转速突变处,约为4 080 r/min。

(2) 理论计算了GFBs-转子系统的刚体自然频率,并进行了90 000 r/min的自由降速实验。理论解计算出的刚体锥动模态频率76 Hz与降速实验结果85 Hz比较接近,误差为10.5%。该刚体自然频率不仅避开了工作频率2 000 Hz,而且还处于极低转速区。实验样机能顺利到达90 000 r/min,说明本文提出的支承方案是有效的。

(3) 实验显示,当转子工作在90 000 r/min时,伴随着强烈的亚同步涡动,该亚同步涡动完全由轴承-转子系统自激所引起,涡动频率范围为140~160 Hz,约为轴系锥形模态频率的二倍。