连续催化重整装置流程模拟与优化

2021-01-11宋举业贺黎明杨彩娟张英哲王兴智

宋举业,贺黎明,杨彩娟,张英哲,张 悦,王兴智

(1.中国石化洛阳分公司,河南 洛阳 471012;2.石化盈科信息技术有限责任公司过程控制事业部)

1 工艺流程简介

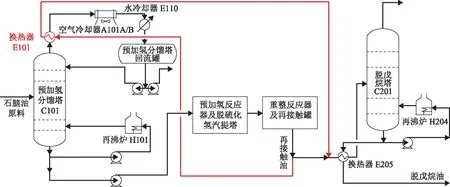

洛阳分公司连续重整装置原则流程示意见图1。原料石脑油经预加氢分馏塔C101分馏后,塔顶拔头油送至正异戊烷分离塔,塔底石脑油送至预加氢反应器,加氢后石脑油经过高压分离罐和脱硫化氢汽提塔,塔底石脑油作为重整进料进入反应单元,反应后的重整生成油与生成的氢气在高压低温条件下再接触,再接触油经过换热器E101升温后进入脱戊烷塔C201,塔底脱戊烷油送至下游芳烃抽提装置。其中,红色线为优化后的再接触油换热流程,优化前再接触油直接进入C201。

图1 连续重整装置原则流程示意

2 模型建立及校核

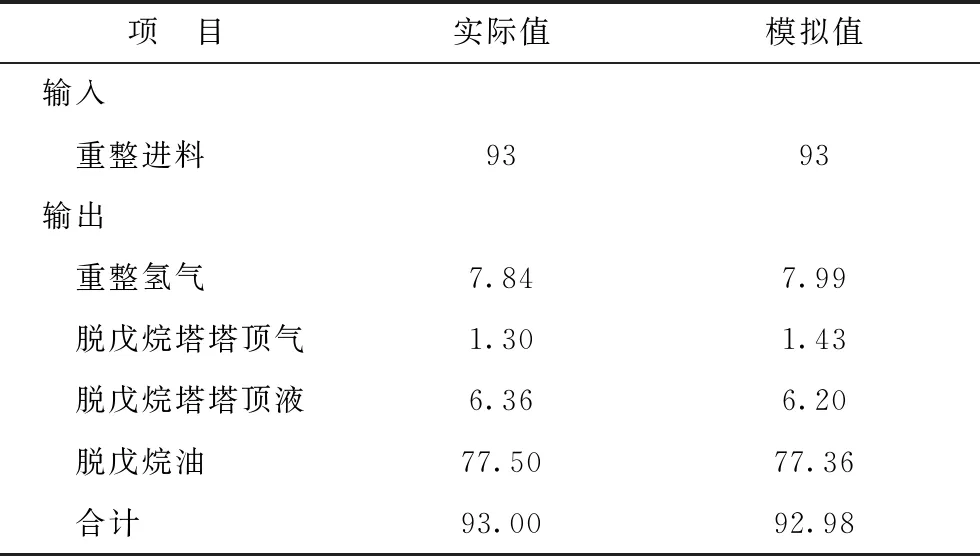

应用Aspen HYSYS模拟软件建立连续重整装置反应、分馏、预处理部分的模型,组分包选用软件自带的CatReflsom,物性包选用SRK[2-3]。模型建立后,将物料平衡的模拟值和实际值进行对比,结果见表1。

由表1可知,模型的产品分布与实际值接近,物料平衡误差小于1%,氢气平衡误差小于2%,满足模型应用的要求[4]。

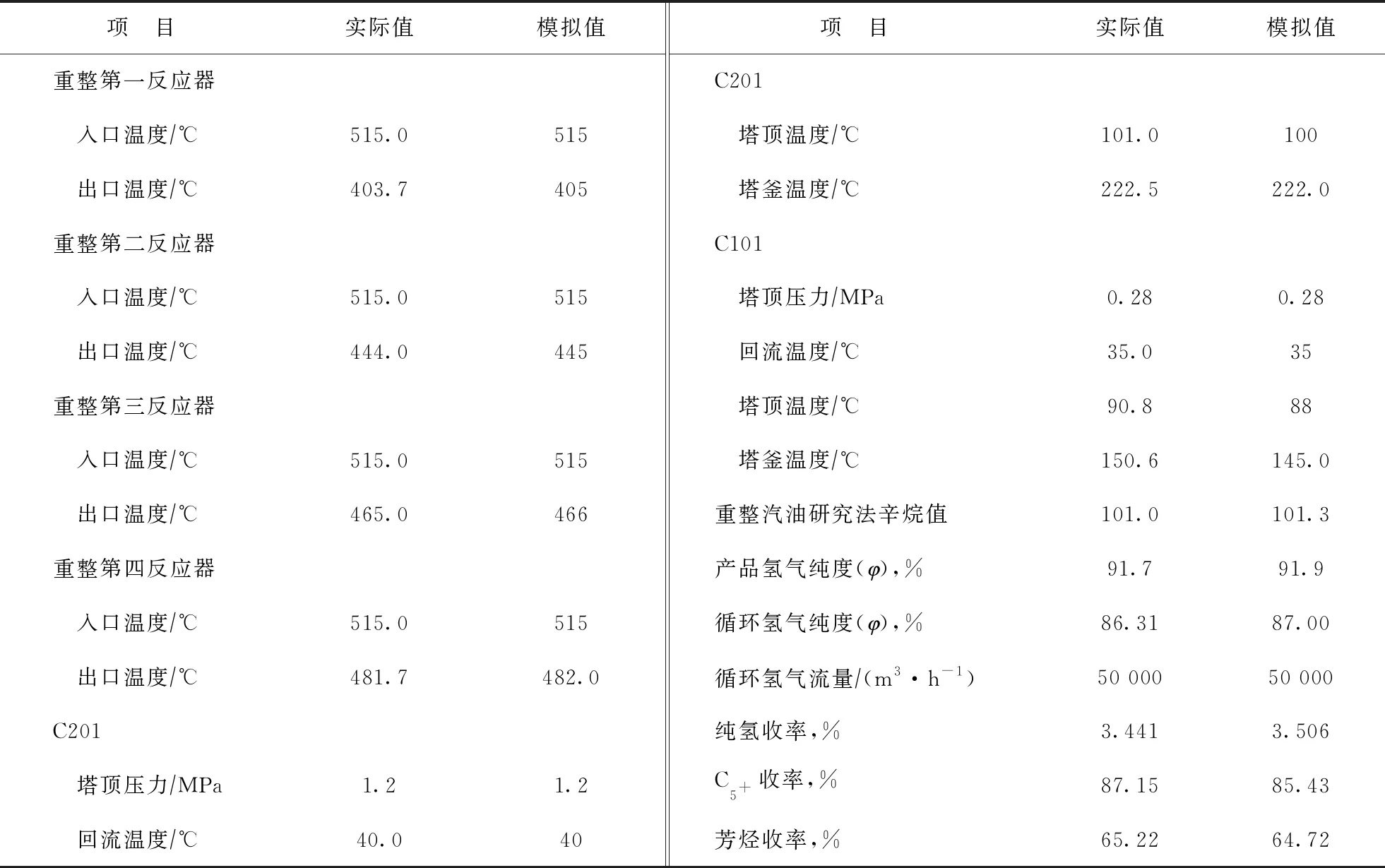

将主要设备反应参数的模拟值与实际值进行对比,结果见表2。由表2可知:模型计算的4个反应器的温降与实际温降存在偏差,在0.3~1.3 ℃之间,各塔塔顶温度、塔底温度的模拟值与实际值偏差大部分小于2 ℃,循环氢纯度模拟值与实际生产控制基本一致,在要求指标范围内;产品质量方面的模拟值与实际指标相近,汽油辛烷值、C5+收率、纯氢收率、氢气纯度、总芳烃收率等模拟值均与实际值相近,模型能够准确反映各产品质量的变化趋势,基本与实际情况相符。

经验证,所建模型与实际生产基本相符,可用于下一步的优化分析。

表1 物料平衡模拟值与实际值的对比 th

表1 物料平衡模拟值与实际值的对比 th

项 目实际值模拟值输入 重整进料9393输出 重整氢气7.847.99 脱戊烷塔塔顶气1.301.43 脱戊烷塔塔顶液6.366.20 脱戊烷油77.5077.36 合计93.0092.98

表2 主要设备的模拟值与实际值对比

3 模型应用

3.1 优化预加氢分馏塔操作

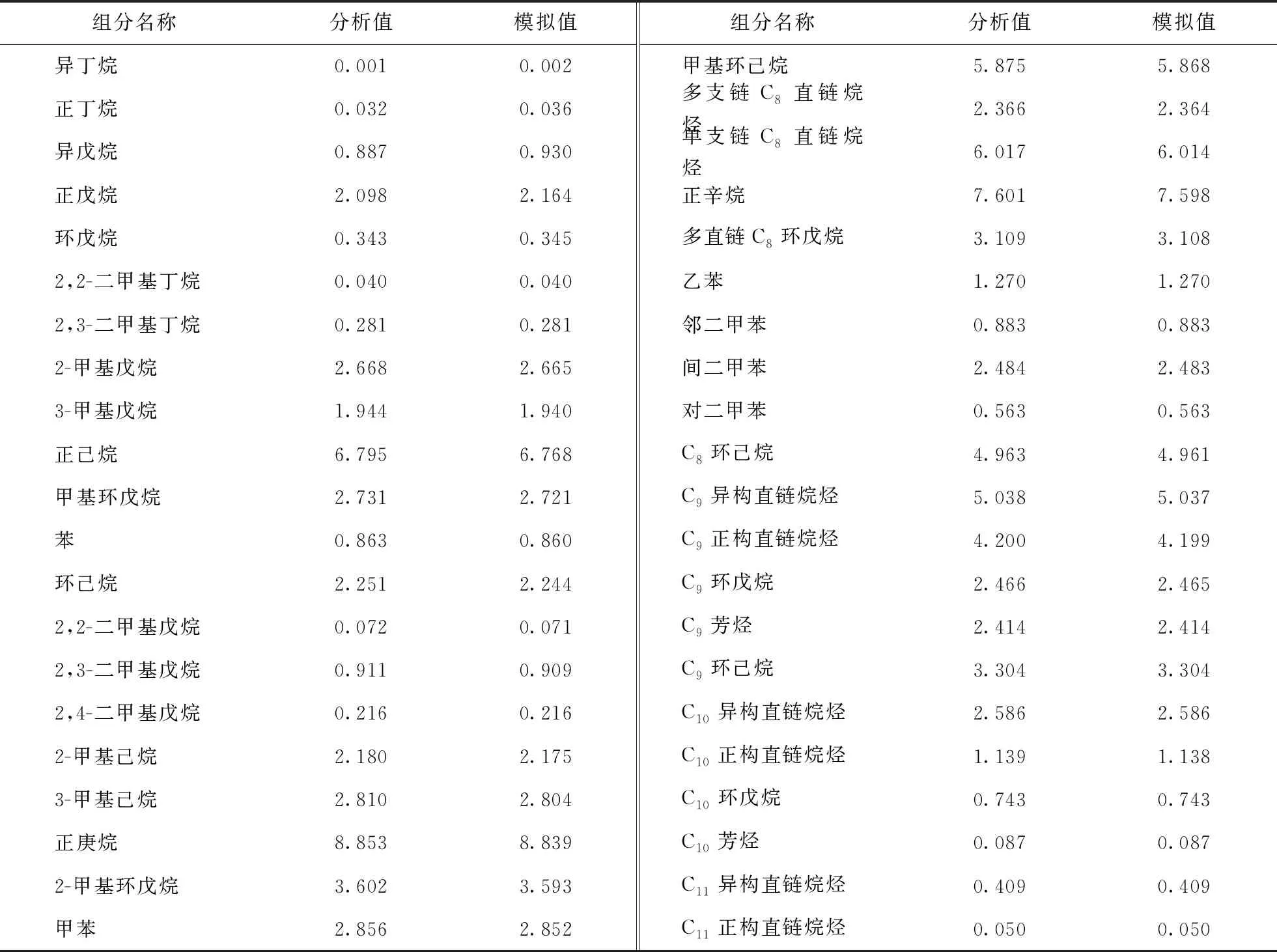

连续重整装置目前处理负荷为106%,运行过程中,存在预加氢分馏塔分离效果差,导致部分C5组分进入到重整进料,C5组分对于重整反应属于无用组分,进入重整反应器后无法发生脱氢环化反应生成芳烃,而且占用重整反应负荷,增加了装置能耗[5]。重整进料组成的实际分析值和模拟值的对比见表3。由表3可知,重整汽油中C5组分实际分析的质量分数为3.33%,模拟的质量分数为3.44%,误差为0.11百分点,模拟值与实际分析值较为吻合。

表3 连续重整进料组成分析值与模拟值的对比 w,%

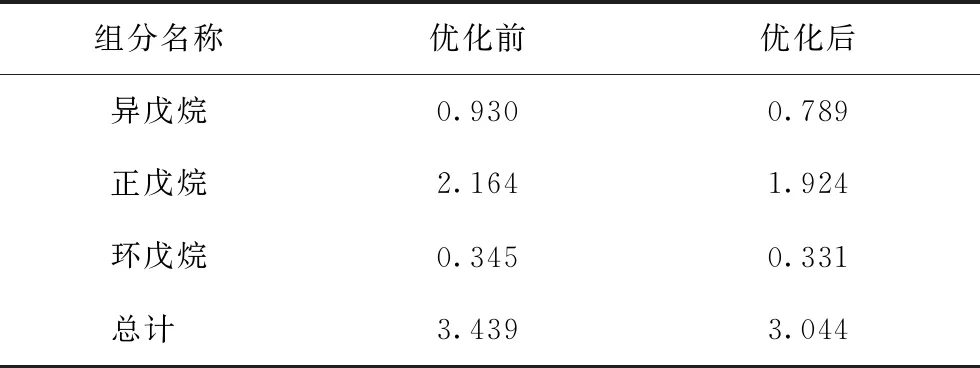

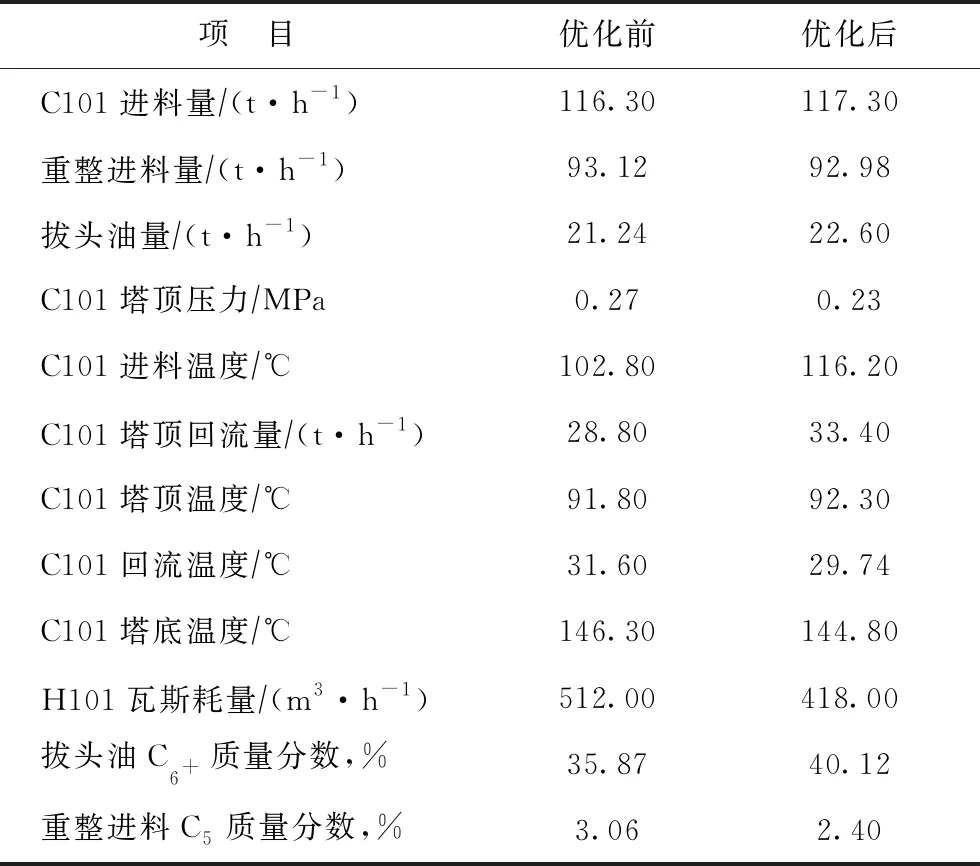

为了降低重整进料中C5组分含量,将进料温度由102 ℃提至116 ℃,塔压由0.28 MPa降至0.23 MPa,回流量由28 th增加至35 th,通过上述操作条件的优化后,连续重整进料的组成变化见表4。由表4可知,优化后连续重整进料中C5组分质量分数由优化前的3.44%降至3.04%,C101塔底温度由优化前的145 ℃降至140.5 ℃,节省了C101塔底再沸炉H101的瓦斯耗量。

表4 模型计算优化前后重整进料组成 w,%

利用模型计算的优化方向,对连续重整装置进行操作调整,分别取调整前后各一个月的操作条件和进料组成数据的平均值进行对比,结果见表5。

表5 优化操作前后操作条件和进料组成数据的对比

由5表可知:连续重整装置优化操作后,H101的瓦斯耗量减少94 m3h,约0.16 th;重整进料中C5组分质量分数由3.06%降至2.40%,重整进料中的C5组分少了0.6 th。维持重整进料量不变的情况下,按照增产0.3 th重整汽油、增产200 m3h氢气(折合纯氢0.016 2 th)、相应减少0.316 2 th重整液化气估算,按照燃料气价格2 654元t、重整生成油价格4 920元t、纯氢价格12 000元t、重整液化气价格3 476元t计算,每年可增加效益为[(4 920×0.3+0.016 2×12 000-3 476×0.316 2)+0.16×2 654]×24×365=872万元。

3.2 优化换热流程

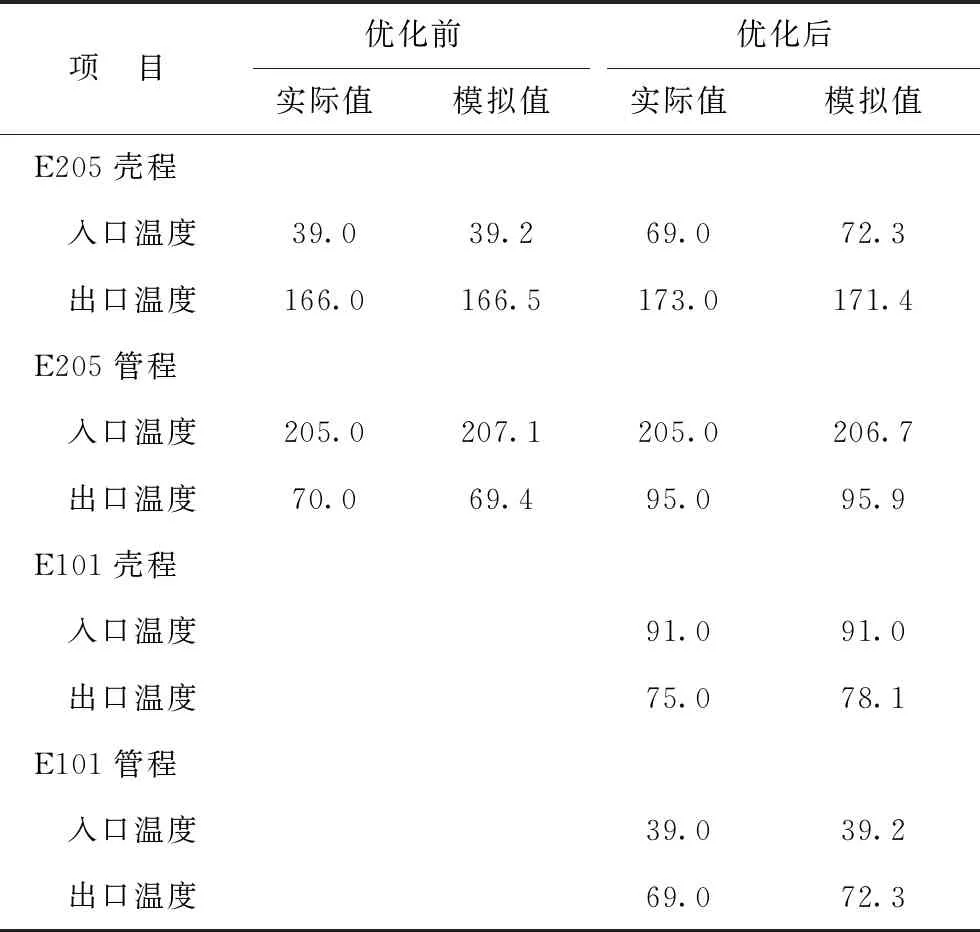

C101优化操作条件后,由于塔顶回流量增大,导致C101塔顶空气冷却器电耗和循环水耗量增加,需要找到一股冷介质利用C101塔顶热负荷,实现节能降耗。重整反应生成油经过再接触后温度为40 ℃,再接触油进入C201进料和塔底流出物换热器E205壳程,然后进入C201,C201塔底脱戊烷油进入E205管程和进料换热后,热供下游芳烃抽提装置,目前热供料温度仅为70 ℃。可以在C101塔顶部新增一台换热器E101,将C101塔顶进空气冷却器前油气和再接触油进行换热,一是降低C101塔塔顶冷却负荷,停用空气冷却器,降低电耗,二是提高再接触油进E205壳程的温度,降低E205换热负荷,提高重整脱戊烷油供芳烃抽提的温度。

通过模型计算新增换热器E101的换热能力,以传热系数×面积来表示,结果见表6。由表6可以看出,当热供料温度为65 ℃时,E101传热系数×面积为负值,说明此时C101塔顶气相并没有起到给C201进料加热的作用,所以当热供料温度小于70 ℃时可以不用E101,即可满足热供料温度要求。热供料温度从70 ℃升到110 ℃,E101的换热能力增加,实际操作中可以通过调节E101副线实现。热供料温度为110 ℃时,热端温差仅为1.1 ℃,热供料温度从110 ℃升到115 ℃,E101换热能力增大了4个数量级,说明已经超过了换热器的换热极限,所以利用C101塔顶气相热量提高热供料温度,最高可将热供料温度提高至110 ℃。

表6 模型计算新增换热器E101的换热能力

由表6还可以看出,E101调节热供料温度范围为70~110 ℃,受下游芳烃装置进料泵温度限制,热供料的最高温度为95 ℃,所以将热供料温度95 ℃作为优化目标。

优化前后E205和E101的换热温度见表7。由表7可知:优化后,热供料温度由优化前的70 ℃提高至95 ℃,下游芳烃装置3.5 MPa蒸汽耗量降低2 th,同时由于C201进料温度提高,C201塔底再沸炉H204瓦斯耗量减少20 m3h,约折合0.034 th;C101塔顶部水冷却器前温度降低16 ℃,冷却负荷减少1 530 kW,塔顶两台空气冷却器停运,节电248 kW·h,按照3.5 MPa蒸汽价格158元t、燃料气价格2 654元t、工业电均价0.6元(kW·h)计算,每年可增加效益(2×158+0.034×2 654+248×0.6)×24×365=486万元。

表7 优化前后E205和E101的换热温度 ℃

3.3 反应温度优化

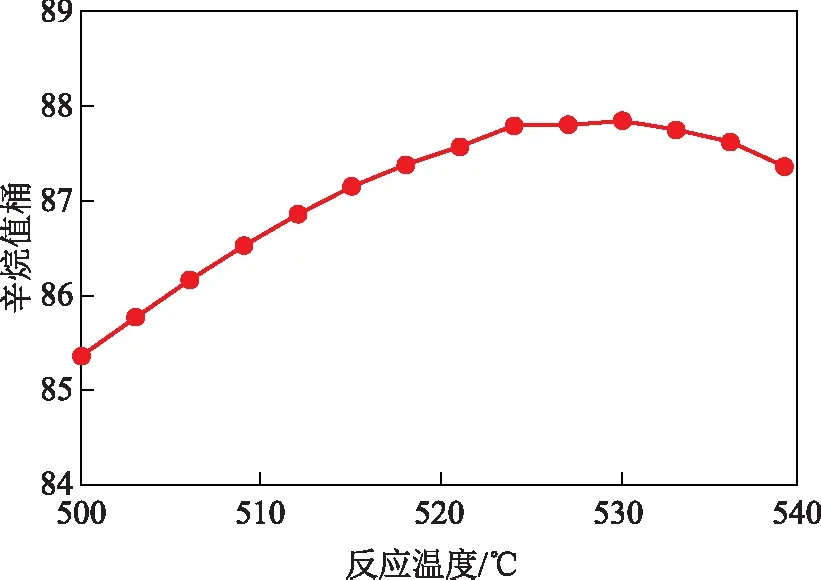

在重整反应压力为0.46 MPa、氢油摩尔比为2.0∶1、循环氢流量为50 000 m3h的条件下,通过模拟计算,研究连续重整装置反应温度从500 ℃增加到540 ℃时,重整汽油辛烷值桶(重整汽油辛烷值×重整汽油液体收率)、芳烃收率、纯氢收率等产品关键指标的变化情况,以及催化剂积炭情况,从而确定适宜的重整反应温度。

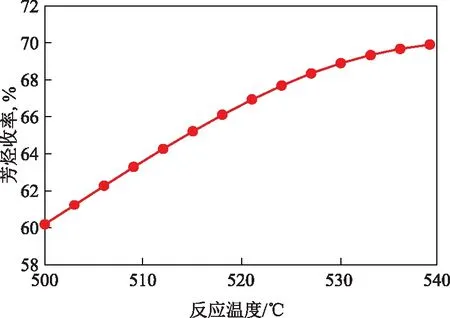

3.3.1 对重整汽油辛烷值桶的影响重整反应过程中主要发生吸热反应,如六元环烷脱氢、五元环烷脱氢异构、烷烃脱氢环化等[6],所以无论从反应速率还是化学平衡的角度都希望采用较高的温度,有利于生成芳烃,提高重整汽油辛烷值,但正常情况下反应温度升高时,随着裂化反应的增加,C5+收率降低。反应温度对重整汽油辛烷值桶的影响见图2。

图2 反应温度对辛烷值桶的影响

由图2可知,随着反应温度的升高,重整汽油辛烷值桶先增加,反应温度为524 ℃时辛烷值桶最高,随后辛烷值桶开始下降。这主要是因为在反应温度为500~524 ℃范围时,随着反应温度升高,芳烃转化反应比裂化反应剧烈,辛烷值的增加幅度大于液体收率的下降幅度,所以辛烷值桶几乎呈线性增长。随着反应温度继续升高,催化剂积炭加重,催化剂性能下降,芳烃转化反应速率大幅降低,反应温降降低,从而导致反应器平均床层温度升高,裂化反应加剧,液体收率降低幅度较大,导致辛烷值桶降低,所以洛阳分公司连续重整装置以生产汽油组分为目的时,适宜的反应温度为524 ℃。

3.3.2 对芳烃收率的影响反应温度对重整汽油中芳烃收率的影响见图3。由图3可知:随着反应温度的增加,六元环烷脱氢、烷烃脱氢环化等生成芳烃的反应加剧,芳烃收率增加;反应温度低于520 ℃时,芳烃收率随反应温度基本呈线性增长;反应温度由520 ℃提高到540 ℃时,催化剂积炭增加,活性降低,芳烃转化率增长幅度变缓,液体收率下降,导致芳烃收率增加变缓。所以重整装置以生产芳烃原料为目的时,可以尽量提高反应温度,但是需要考虑提高反应温度后能耗的增加,再生烧焦能力是否满足,加热炉等设备是否受限,超过520 ℃时,增产芳烃成本较高。

图3 反应温度对芳烃收率的影响

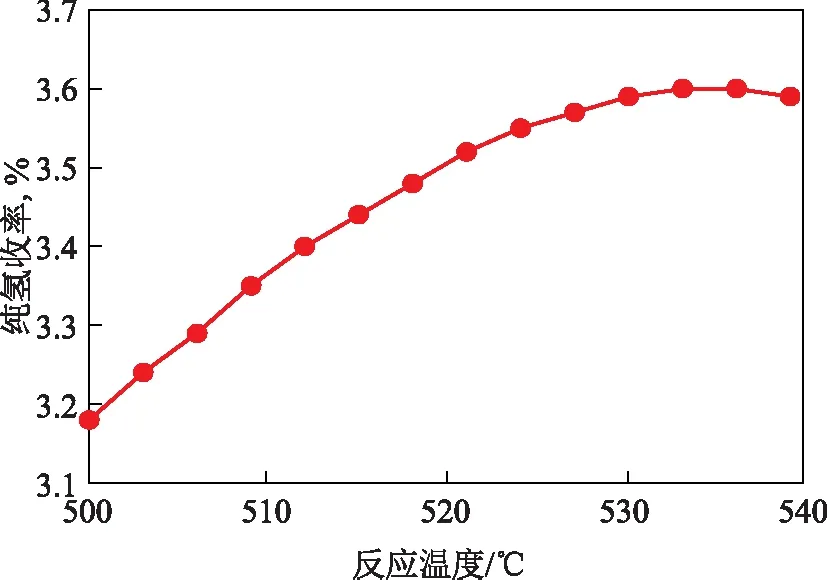

3.3.3 对纯氢收率的影响反应温度对纯氢收率的影响见图4。由图4可知:随着反应温度的提高,脱氢反应加剧,更多的C—H键断裂,生成氢气,纯氢收率增加;反应温度达到533 ℃时,纯氢收率达到最大;继续增加反应温度,一是裂化反应明显加剧,生成C1~C3的速率增加,循环氢纯度降低,二是积炭增加[7],催化剂活性降低,纯氢收率相应降低。

图4 反应温度对纯氢收率的影响

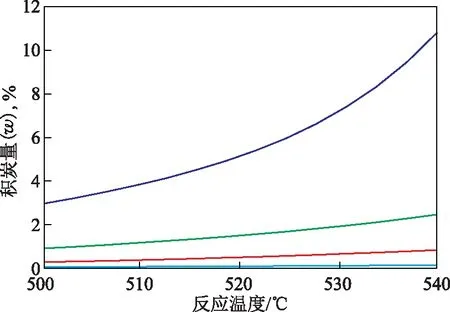

3.3.4 对反应器积炭量的影响连续重整装置共有4个反应器,反应温度对各反应器积炭量的影响见图5。由图5可知,在反应温度提高时,催化剂的积炭量也相应增加。积炭量与各反应器的平均床层温度有关,六元环烷烃脱氢反应主要发生在第一反应器(一反),第二反应器(二反)发生部分六元环烷烃脱氢反应及五元环烷脱氢异构反应,所以一反、二反积炭量很少,第三反应器(三反)主要发生烷烃异构化、少量烷烃脱氢环化反应及部分裂化、氢解等副反应,所以三反积炭量已经开始明显增加,大部分烷烃脱氢环化反应及大量的裂化副反应发生在第四反应器(四反),由于脱氢反应速率较低,温降较小,四反平均床层温度最高,导致积炭主要发生在四反。实际生产中,反应温度为520 ℃时,四反催化剂积炭量达到5%,已达到烧焦能力的极限,再生烧焦峰温接近580 ℃,继续增加烧焦量,可能导致再生器烧焦区催化剂床层峰温下移,存在再生器飞温风险。结合再生烧焦能力,反应温度不宜超过520 ℃,实际生产中,受加热炉炉管温度限制,重整反应温度最高为516 ℃。

图5 反应温度对各反应器积炭量的影响 —一反; —二反; —三反; —四反

综上分析可知:重整装置以生产汽油组分为目的时,适宜的反应温度为524 ℃;以生产芳烃原料为目的时,适宜的反应温度为520 ℃;结合再生烧焦能力,反应温度不宜超过520 ℃,但受第二加热炉炉管温度限制,反应温度最高为516 ℃,目前反应温度梯度控制,适当降低二反入口温度,若希望达到最适宜温度,需对第二加热炉进行改造,保持各支炉管内介质均匀流动,同时需对再生系统进行改造,增加烧焦能力。

4 结 论

(1)通过模型计算优化C101操作参数,H101瓦斯耗量减少94 m3h,重整进料中C5组分的质量分数由3.06%降至2.4%,每年可增加效益872万元。

(2)通过模型计算优化装置换热流程,新增C101塔顶进空气冷却器前油气和再接触油换热器E101,可以实现重整汽油供芳烃温度在70~110 ℃之间调节,实际生产中热供料温度由70 ℃提高至95 ℃,下游芳烃装置3.5 MPa蒸汽耗量降低了2 th,C201塔底再沸炉瓦斯耗量减少20 m3h,C101塔顶两台空气冷却器停运,节电248 kW·h,每年可增加效益486万元。

(3)通过模拟计算,以生产汽油组分为目的时,适宜的反应温度为524 ℃;以生产芳烃原料为目的时,适宜的反应温度为520 ℃;结合再生烧焦能力,反应温度不宜超过520 ℃。