劣质原料油加氢改质技术的应用优化研究

2021-01-11曹正凯段爱军

曹正凯,张 霞,段爱军

(1.中国石油大学(北京),北京 102249;2.中国石化大连石油化工研究院)

原油种类繁多,馏程以及烃类组成差距大,按照关键馏分的特性因数(K),可将原油分为环烷基、中间基以及石蜡基等种类[1]。环烷基原油具有高氮、低硫的特点,其环烷烃含量高,所产汽油组分的辛烷值高,但柴油组分的十六烷值低,而润滑油组分的链烷烃含量低,凝点以及黏度指数也相对较低。柴油加氢改质技术通过选择加氢性能与裂解性能适宜的加氢裂化催化剂,匹配合适的反应条件,可将柴油组分中一定量的多环芳烃饱和为环烷烃,环烷烃开环不断链后保留至柴油组分中,最终达到提高柴油十六烷值的目的[2-8]。

催化裂化与柴油加氢改质组合(催化裂化+柴油加氢改质)的加工路线已经在燃料油型石化企业中得到广泛应用。当加工石蜡基或者中间基原油时,全厂柴油池的十六烷值一般能够满足国家标准要求;而对于加工环烷基原油的炼油企业,柴油加氢改质装置原料油中的催化裂化柴油、焦化柴油等劣质二次加工油中的环烷烃与芳烃含量高,加工难度大。常规馏程范围内的加氢改质柴油的十六烷值通常无法满足柴油调合池的指标要求。不同馏程范围的加氢改质柴油的烃类组成及十六烷值等性质差异较大,若对加氢改质柴油进行精细切割,研究窄馏分柴油的性质,可为柴油改质技术的优化应用提供理论依据。

1 实 验

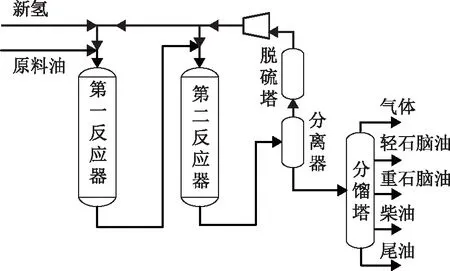

选用常规工业加氢精制催化剂FF-66和轻油型加氢改质催化剂FC-52,在小型加氢试验装置(简易流程见图1)上对两种劣质柴油(原料油Ⅰ、原料油Ⅱ)进行加氢改质试验。第一反应器(一反)装填FF-66催化剂、第二反应器装填FC-52催化剂。试验的加氢改质产品主要分为轻石脑油(小于65 ℃)、重石脑油(65~175 ℃)、混合柴油(175~370 ℃)以及尾油(大于370 ℃)。

图1 小型加氢试验装置的简易流程

原料油Ⅰ、原料油Ⅱ的主要性质如表1所示。由表1可知:原料油Ⅰ的密度,终馏点,硫、氮含量均低于原料油Ⅱ;原料油Ⅰ的十六烷值高于原料油Ⅱ的十六烷值;与原料油Ⅱ组成相比,原料油Ⅰ的链烷烃质量分数高8.1百分点,环烷烃质量分数低0.9百分点,芳烃质量分数低7.2百分点。整体而言,原料油Ⅰ的性质优于原料油Ⅱ,其加工难度较低。

表1 两种劣质柴油的主要性质

2 结果与讨论

2.1 产品分布及产品性质

在反应压力为12.0 MPa、加氢精制与加氢改质催化剂体积空速均相同的工艺条件下,分别对原料油Ⅰ、原料油Ⅱ进行加氢改质,主要工艺条件、精制油氮含量及液体产品分布如表2所示。由表2可以看出:在保证精制油氮质量分数为10 μgg时,加工原料油Ⅱ时所需的加氢精制反应温度比加工原料油Ⅰ时高2 ℃,这是由于原料油Ⅱ的密度、硫含量、氮含量,特别是芳烃含量都高于原料油Ⅰ;在相同加氢改质反应温度下,与加工原料油Ⅱ相比,加工原料油Ⅰ时所得轻石脑油、重石脑油以及柴油的收率较高,氢耗较低,这是由于原料油Ⅰ整体更轻、芳烃含量更低。

表2 主要工艺条件、精制油氮含量及液体产品分布

加工两种原料油所得重石脑油的主要性质如表3所示。由表3可知:加工原料油Ⅰ所得重石脑油Ⅰ的环烷烃与芳烃含量较低,芳烃潜含量(w)为53.6%;加工原料油Ⅱ所得重石脑油Ⅱ的环烷烃与芳烃含量高,芳烃潜含量(w)为58.2%;两种原料油所得重石脑油的硫、氮含量均较低,芳烃潜含量均较高,均可作为优质的催化重整原料。

表3 重石脑油的主要性质

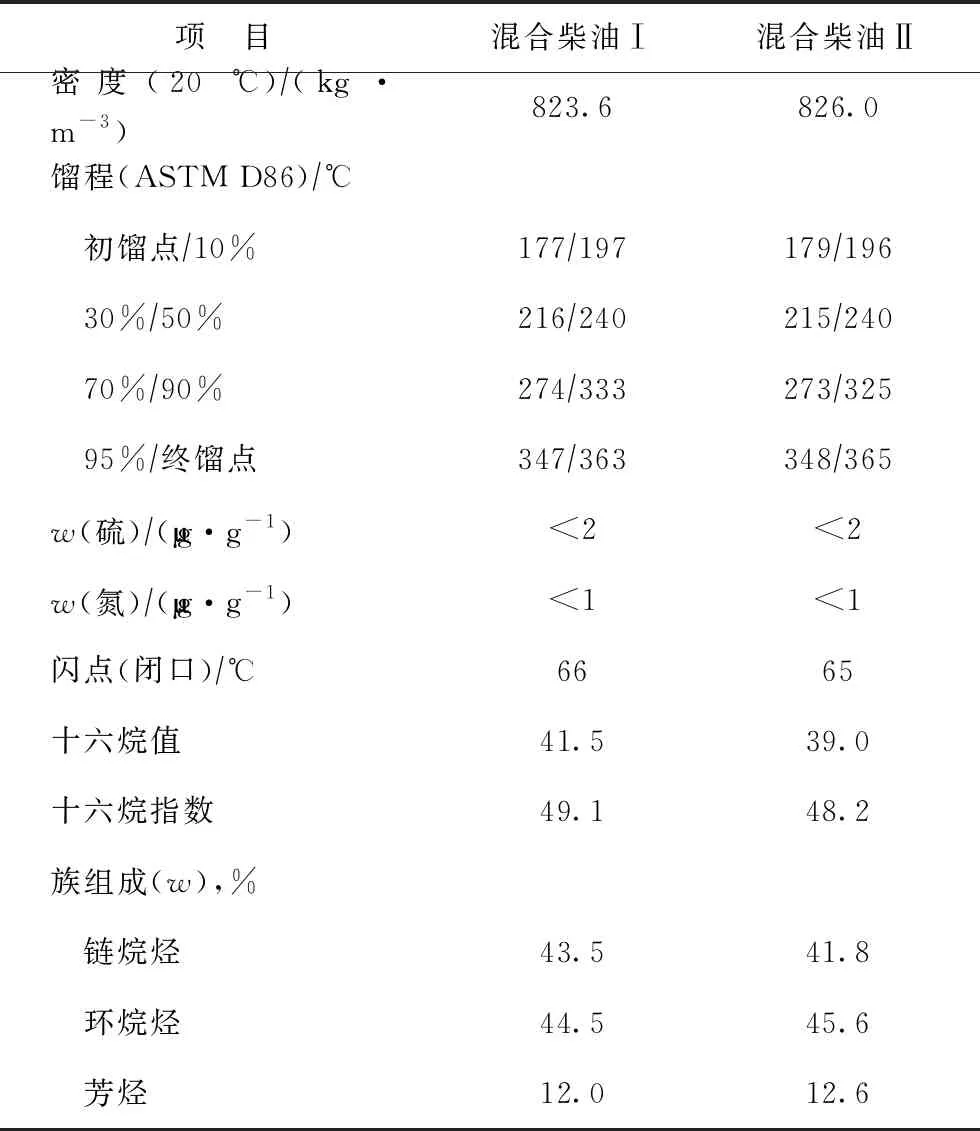

加工两种原料油所得混合柴油的主要性质如表4所示。由表4可以看出,与加工原料油Ⅱ所得混合柴油Ⅱ相比,加工原料油Ⅰ所得混合柴油Ⅰ的密度较小,十六烷值和十六烷指数较高,环烷烃与芳烃含量略低。然而,虽然两种混合柴油的硫、氮含量低,闪点(闭口)均大于60 ℃,但是两者的十六烷值低,无法满足国Ⅵ柴油标准,成为限制柴油产品出厂的重大障碍。由于两种混合柴油的十六烷值与国家标准相差大,因此需要大量添加十六烷值改进剂以提高柴油产品十六烷值。

加工两种原料油所得尾油的主要性质如表5所示。由表5可知,与加工原料油Ⅱ所得尾油Ⅱ相比,加工原料油Ⅰ所得尾油Ⅰ的密度小、链烷烃含量高、BMCI低。这与原料油Ⅱ的密度大、环烷烃与芳烃含量高有关。两种尾油BMCI均低于15,因此均可作为蒸汽裂解制乙烯原料,也可以循环回反应器深度裂解,甚至可以作为催化裂化原料。

表4 混合柴油的主要性质

表5 尾油的主要性质

2.3 馏程对柴油性质的影响

为解决加工劣质原料油所得混合柴油十六烷值不合格的问题,考察了馏程对柴油性质的影响。首先对混合柴油产品进行了窄馏分切割,以获取不同馏分段柴油的性质。

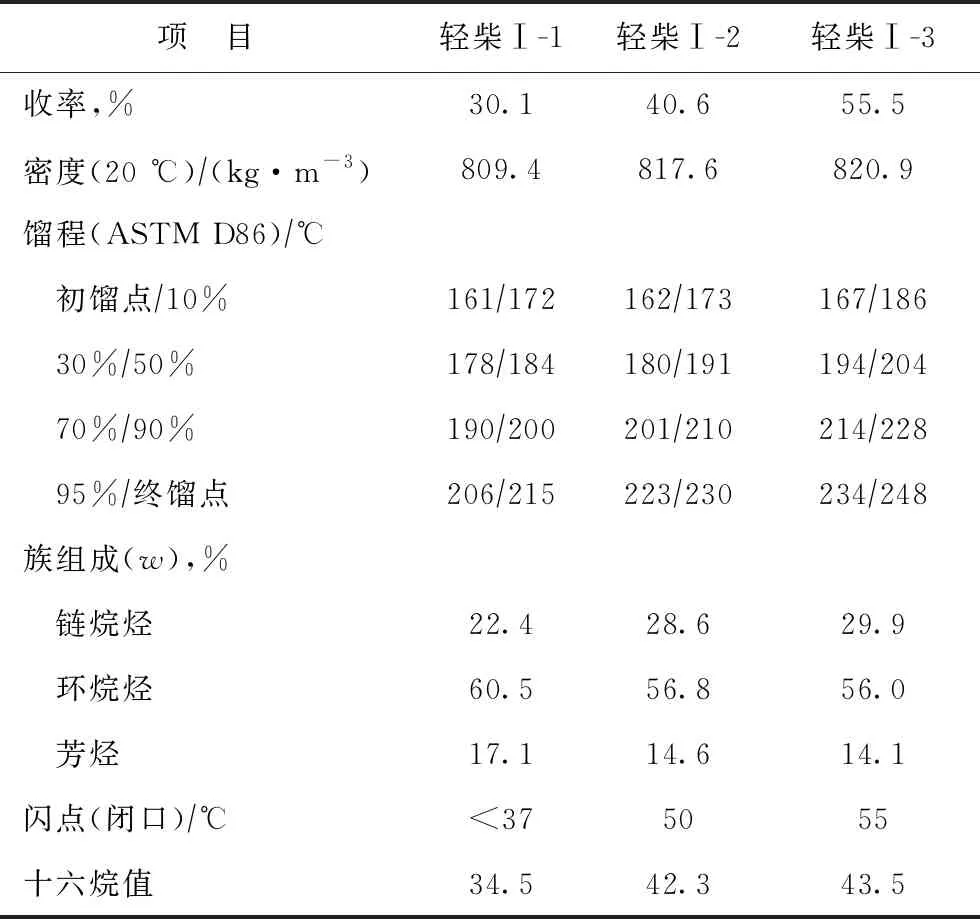

分别以210,230,250 ℃为切割点对混合柴油Ⅰ进行切割,所得轻柴油组分依次记作轻柴Ⅰ-1、轻柴Ⅰ-2、轻柴Ⅰ-3,重柴油组分依次记作重柴Ⅰ-1、重柴Ⅰ-2、重柴Ⅰ-3。各轻柴油组分的主要性质如表6所示,各重柴油组分的主要性质如表7所示。

表6 混合柴油 Ⅰ 在不同切割点下所得轻柴油组分的主要性质

表7 混合柴油 Ⅰ 在不同切割点下所得重柴油组分的主要性质

由表6可知:随着切割点提高,轻柴油组分的终馏点由215 ℃增加至248 ℃,收率由30.1%增加至55.5%,密度(20 ℃)由809.4 kgm3提高至820.9 kgm3,闪点(闭口)由小于37 ℃提高至55 ℃,十六烷值由34.5提高至43.5,链烷烃含量逐渐增大,环烷烃与芳烃含量逐渐减小;终馏点小于250 ℃的此3种轻柴油组分的十六烷值均较低,无法满足国Ⅵ柴油产品质量要求,但其环烷烃含量高,芳烃质量分数小于18%,可作为催化裂化提升管中段进料,以增加催化裂化汽油收率。

由表7可知:随着切割点提高,重柴油组分的初馏点由211 ℃升高至264 ℃,收率由69.7%减少至44.5%,密度(20 ℃)由826.5 kgm3提高至828.8 kgm3,闪点(闭口)由86 ℃提高至125 ℃;凝点由6 ℃提高至14 ℃,十六烷值由47.5提高至54.5,链烷烃含量逐渐增大,环烷烃与芳烃逐渐减小;3种重柴油组分的凝点均较高,无法满足国Ⅵ柴油标准,还需要将其中更重的组分切出(去重切割),方可降低其凝点。

分别以210,230,250 ℃为切割点对混合柴油Ⅱ进行切割,所得轻柴油组分依次记作轻柴Ⅱ-1、轻柴Ⅱ-2、轻柴Ⅱ-3,重柴油组分依次记作重柴Ⅱ-1、重柴 Ⅱ-2、重柴 Ⅱ-3。各轻柴油组分的主要性质如表8所示,各重柴油组分的主要性质如表9所示。

表8 混合柴油 Ⅱ 在不同切割点下所得轻柴油组分的主要性质

表9 混合柴油 Ⅱ 在不同切割点下所得重柴油组分的主要性质

由表8可知,随着切割点提高,轻柴油组分的终馏点由223 ℃提高至245 ℃,收率由29.1%增加至52.3%,密度(20 ℃)由811.3 kgm3提高至821.1 kgm3,闪点(闭口)由小于37 ℃提高至55 ℃,十六烷值由33.8增大至42.6,链烷烃含量逐渐增大,环烷烃与芳烃含量逐渐减小。

由表9可知,随着切割点提高,重柴油组分的初馏点由211 ℃的提高至259 ℃,收率由70.9%减少至47.7%,密度(20 ℃)由833.3 kgm3提高至833.7 kgm3,闪点(闭口)由98 ℃提高至121 ℃,十六烷值由46.5提高至53.6,链烷烃含量逐渐增大,环烷烃与芳烃逐渐减小;只有重柴Ⅱ-1的凝点为0 ℃,其他两个重柴油组分的凝点分别为6 ℃和8 ℃,无法满足国Ⅵ柴油标准,还需进行去重切割,方可降低其凝点。

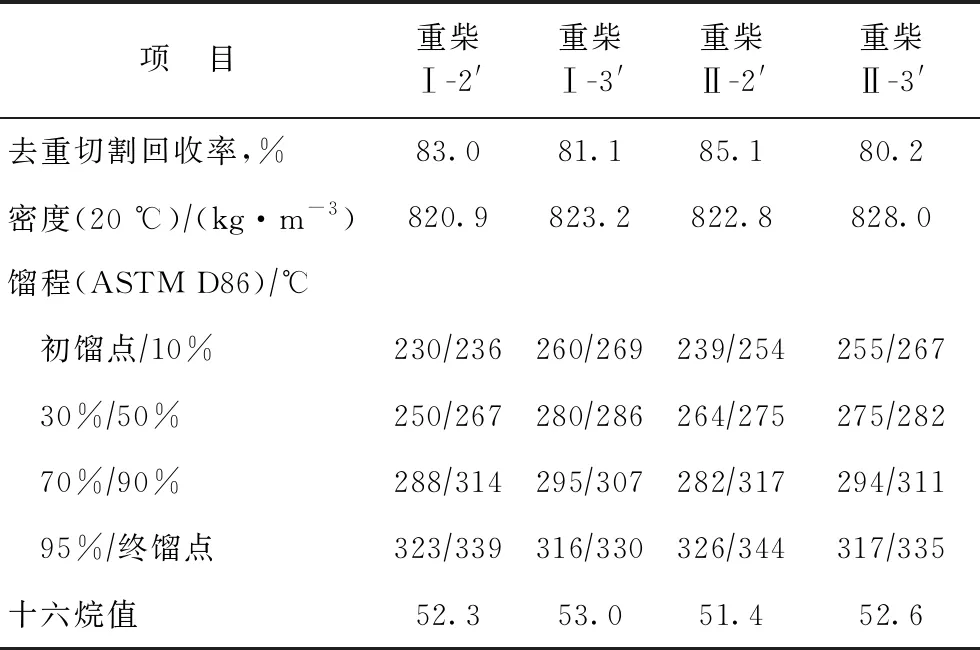

综上可见,若要使重柴油组分的凝点满足不大于0 ℃的质量要求,则需要对重柴油组分进一步做去重切割。为控制凝点为0 ℃时,对重柴Ⅰ-2和重柴Ⅰ-3进行去重切割,得到重柴Ⅰ-2′和重柴Ⅰ-3′,对重柴Ⅱ-2和重柴Ⅱ-3进行去重切割,得到重柴Ⅱ-2′和重柴Ⅱ-3′,去重切割后各重柴油组分的主要性质如表10所示。

表10 控制凝点为0 ℃时重柴油组分的主要性质

由表10可知:当轻、重柴油切割点较低时(230 ℃),在满足凝点为0 ℃的前提下,重柴油组分终馏点可以控制得较高(分别为339 ℃和344 ℃),此时的重柴油组分收率也较高(去重切割回收率分别为83.0%和85.1%),且在去重切割后,重柴油组分的十六烷值仍然能够满足国Ⅵ柴油标准,其可以作为优质的车用柴油调合组分;而轻、重柴油切割点较高时(250 ℃),在满足凝点为0 ℃的前提下,重柴油组分终馏点相对较低(分别为330 ℃和335 ℃),此时的重柴油组分收率较低(去重切割回收率分别为81.1%和80.2%)。因此,对于本课题中试验所得混合柴油Ⅰ和混合柴油Ⅱ,轻、重柴油切割点建议控制为230 ℃,此时在重柴油组分凝点控制为0 ℃的前提下,重柴油组分的收率高,且是优质的0号国Ⅵ柴油调合组分。

3 结 论

(1)在相同工艺条件下,原料油性质对柴油加氢改质反应的影响较大。由于原料油Ⅰ密度小,芳烃含量低,硫、氮含量低,在达到相同精制油氮含量的前提下,其所需的加氢精制反应温度较低;在相同的加氢改质反应温度下,其轻石脑油、重石脑油、柴油的收率较高,反应氢耗较低。

(2)将两种原料加氢改质所得混合柴油均按照不同切割点分为轻、重柴油组分,随着切割点的提高,轻、重柴油组分的环烷烃、芳烃含量逐渐减小,链烷烃含量与十六烷值逐渐增大。轻柴油组分的十六烷值低,不是优质的国Ⅵ柴油调合组分;重柴油组分的十六烷值高,但凝点高,需将其去重切割,降低终馏点后方可作为优质的国Ⅵ柴油调合组分。

(3)对于两种原料加氢改质所得混合柴油,轻、重柴油切割点建议控制为230 ℃,此时在重柴油组分凝点控制为0 ℃的前提下,重柴油组分收率高,且是优质的0号国Ⅵ柴油调合组分。