磁分离技术在石油及化工领域的应用

2021-01-11杨秀娜杨振宇

于 颖,杨秀娜,杨振宇,金 平

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

从某种角度来说所有物质都具备一定磁性,按照在外部磁场中呈现的特点可分为:铁磁性物质、顺磁性物质和反磁性物质。磁分离技术是利用元素或组分间磁敏感性的差异,在外磁场作用下进行分离的一种新兴技术,具有处理量大、效率高、经济性好等特点。近二十年来,磁分离技术已经成为尾矿分选、生物催化、煤脱硫、污水治理等领域的研究热点[1-2],在石油及化工领域也有较多的应用实例。本课题简单介绍磁分离技术的原理和技术特点,重点分析该技术在石油及化工行业废水处理、催化裂化催化剂分离和费-托合成催化剂分离领域的应用现状,并对未来需要重点关注和突破的方向进行展望。

1 磁分离技术概述

1.1 磁分离技术原理

当流体中的磁性颗粒通过磁场时,既受磁场的吸引力作用,又受到与磁场力相抗衡的各种外力作用,如流体动力及自身重力等。磁分离的基本条件为:作用于颗粒物上的磁场力大于流体动力。磁场力的大小与磁场强度、磁场梯度、颗粒粒度和颗粒磁化系数呈正相关关系。对于强磁性颗粒,磁化系数大,在磁场强度和磁场梯度不高的条件下,仍能从流体中有效分离。对于弱磁性颗粒,则需提高作用于颗粒上的磁场力才能从流体中有效分离,可通过以下方式实现:增大磁场强度、增大磁场梯度、通过絮凝等方式增大颗粒粒度、通过投加磁种的方式增大颗粒的磁化系数等。

1.2 磁分离技术的分类

磁分离技术根据分离原理的差异可分为磁盘分离技术、高梯度分离技术及超导磁分离技术。

磁盘分离技术通过在不断旋转的圆盘板中嵌入永磁体吸附物料中的磁性物质,再由刮板刮除,实现磁性物质的分离,所需能耗仅是提供圆盘旋转的动力。该技术具有耗电少、占地面积小、处理能力大、操作简单等优点[3],但由于其产生的磁场弱,对于微小颗粒的分离效率有限。因此目前的研究重点集中在如何通过提高磁场强度及改进磁盘结构提高微小颗粒的分离效率。

高梯度磁分离技术通过在均匀的磁场背景中装填磁介质以产生高梯度磁场,从而对物料中不同磁性的微粒进行分离。该技术具有处理能力大、装置构造简单、分离效率高、应用范围广等优点[4],可用于高浓度液体物料中微米及纳米级颗粒的分离,对于弱磁性及无磁性颗粒也有良好的分离效果[5-6]。

磁盘分离技术及高梯度磁分离技术的磁场来源通常为永磁体或普通电磁体,目前能够提供的最大磁场强度仅为1 T。由于磁场强度低,一般通过降低处理量的方式保证磁性颗粒的分离效率。超导磁分离技术是近三十年兴起的一项技术,通过超导材料提供的高强度磁场(3~10 T),产生远超过物料自身重力及其他外力的磁力,吸附弱磁性物质。在处理量较大时,仍能保证较高的分离效率,现已成功应用于铁矿分选和工业废水处理等领域[7-8]。按照超导体达到临界状态所需环境温度的不同,超导磁分离技术可分为低温超导磁分离和高温超导磁分离[9],其中低温超导技术已有工业应用的实例,高温超导技术仍处于研究试验阶段。

2 磁分离技术应用于废水处理

石油及化工行业废水中的主要污染物为重金属、石油类、COD、硫化物和氨氮等[10],为适应生产需要和国家日益提高的污染物排放标准,许多企业开始研发废水处理新技术。磁分离技术作为一种新兴的废水处理技术,与常规的重力沉降、过滤法相比,具有分离效率高、处理能力大、能耗小等优点[11]。针对废水中的强磁性金属污染物,可采用该技术直接进行分离。而对于弱磁性或无磁性的石油类、COD、硫化物、氨氮等污染物则需要预先加入磁种,再利用磁场进行分离。

2.1 磁种的分类

磁种按照其性能的不同,可分为吸附磁种、絮凝磁种和催化磁种等。

在废水处理领域,常见的吸附磁种主要为铁盐。铁盐磁性强、结构稳定、表面积大,易吸附污染物形成沉淀,可同时处理磁性污染物和非磁性污染物。研究人员利用该磁种处理废水中的金属离子,取得了显著效果[12-13]。

强磁性的铁粉作为絮凝磁种在废水处理领域有较多的应用实例。铁粉法具有分离效率高、耗能少、处理能力大等优点。在废水中同时加入铁粉和絮凝剂,生成以磁性铁粉为核心的絮凝状沉淀,再经磁场作用实现污染物与水体的分离。该磁种一般用于分离废水中的重金属离子[14]。

废水处理领域使用较多的催化磁种为光催化剂和磁性材料的复合产品,用于催化氧化重金属离子及难降解的有机污染物,具有处理量大、回收率高等优点。目前,开发高效催化磁种是磁分离领域的研究热点之一[15]。

2.2 应用类型

2.2.1 磁盘分离技术与传统的废水处理方法相比,磁盘分离法的优势在于吸附面积大且速率快,可实现连续操作。姚明修等[16]在胜利油田草西联合站进行了现场试验,结果表明磁种的粒径及磁化强度直接影响磁盘的吸附能力。与目前油田常用的沉降法及过滤法相比,磁盘分离技术的污染物脱除率高。张哲等[17]采用磁絮凝技术净化焦化废水,考察絮凝剂及磁种的投加顺序对COD、氨氮脱除率的影响,结果表明以先投加磁种后投加絮凝剂的顺序操作,分离效果最好。在最佳的投加量下,COD和氨氮脱除率分别达到62.5%和22.3%。吴巍等[18]采用磁盘分离装置净化炼油废水,向废水中投加絮凝剂及磁种加快磁性絮体生长,再利用装置主体上转动的磁盘吸附磁性絮体,最后由刮板刮除后输入废渣处理区,实现水体中污染物的分离。经磁盘分离法处理后,废水中COD和石油类污染物的脱除率分别可达58.5%和93.6%。

流经磁场作用区的大粒径、强磁性颗粒易被磁体吸附;微小的弱磁性颗粒不易被吸附或被吸附后随磁盘的转动被水流不断冲刷而流失。当废水的流速一定时,磁场强度越高,磁吸附面积越大,出水水质越好。因此,实现水体良好净化效果的关键在于提高装置的磁吸附能力,这主要通过改进磁盘结构或磁分离工艺过程实现。

谭国安等[19]采用两级磁分离净化设备分离废水中的污染物,废水经预处理后首先流经磁鼓进行污染物的粗分离,再流经磁盘进行深度分离,该方法适用于高浓度废水的磁分离净化。倪明亮等[20]发明了一种环列式磁盘液体净化设备,磁盘布置成平行列式。在合理的磁盘间距下,废水进入流道后将形成微涡流,使流道中心的磁性污染物自行流向磁盘侧面被吸附。在流量一定的条件下,可减少2%~7%的磁盘数量,在保证出水指标的同时,提高了设备效能。

2.2.2 高梯度磁分离技术高梯度磁分离技术可以直接分离废水中微细的铁磁性和顺磁性污染物,也可以通过磁性接种、混凝等方式分离非磁性污染物。在石油及化工行业废水处理领域,过滤型磁分离器即是采用了高梯度磁分离技术。过滤型磁分离器的主过滤区一般位于装置的中心,磁体在过滤区的四周排布。主过滤区中设置多层不锈钢格栅或堆放有导磁介质的不锈钢板,导磁介质在磁场中被磁化,在装置内产生高磁场梯度磁场,吸附磁性颗粒。Ying等[21]对磁过滤过程中磁场强度、磁性颗粒大小、流体流速等参数的影响进行考察,发现随着磁场强度和磁性颗粒粒径的增大、流体流速的降低,磁性颗粒脱除率提高。Karapinar[12]采用高梯度磁分离装置分离废水中的重金属离子,发现金属离子含量及磁种的加入量决定了装置的磁场强度、流体流速等运行参数,进而决定了装置的分离性能及运行成本。姚烨栋等[22]利用高梯度磁分离装置对低浓度的含油废水进行处理,采用的磁种为Fe3O4,絮凝剂为FeSO4,磁絮凝形成的污染物絮体被装置中的导磁介质吸附,进而从水体中分离。该方法分离效率高,废水中COD和油类污染物的脱除率高达80%。

高梯度磁分离器中的格栅孔径越小或不锈钢板上导磁介质越细、填充量越多,分离效果越好。但磁性介质排列越紧密,在处理含大量非磁性污染物的高浓度废水时,磁接种、絮凝生成的磁性絮状沉淀越易堵塞填充介质。综合考虑,磁性介质的填充度控制在5%~10%[22],在实际应用过程中一般将高梯度磁分离工艺与其他分离工艺耦合使用。

2.2.3 超导磁分离技术与传统的磁分离技术相比,超导磁分离技术具有工艺流程简单、处理量大、分离速度快等优点,可实现连续操作[23]。超导磁分离装置按结构可分为磁盘式和磁过滤式。

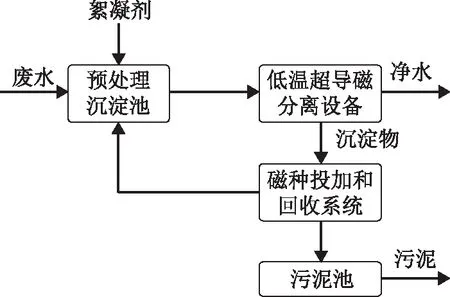

磁盘式超导磁分离装置的主体为具有强磁性的超导体磁盘,当污水流经装置时,经磁接种、絮凝形成的磁性絮团受到远大于阻力和自身重力的强磁力作用,在短时间内吸附在磁盘表面上。并随着磁盘转动到分离区,经刮渣器刮除,排入废渣区。磁过滤式超导磁分离装置强磁场产生的磁力将磁性絮团吸附在多层金属过滤网表面,再通过清洗、更换过滤网实现废水的连续净化。Morita等[24]开发了一种超磁分离污水处理系统,该系统将连续旋转的磁过滤器与超导磁体相结合,可实现污染物的深度分离。当分离器以常规工艺运行速度的50倍高速运行时,性能较常规工艺提高90%。超导磁分离技术在宣钢焦化厂的焦化废水处理中实现了工业应用[25],工艺流程如图1所示。经超导高梯度磁分离装置处理后,废水中COD、氨氮脱除率分别达到82%和94%。Li Luyuan等[26]采用超导磁分离技术处理含重金属离子的化工废水,试验发现添加磁种和絮凝剂聚丙烯酰胺,并延长磁种的接种时间可以使废水中金属离子的脱除率达到92%。

图1 低温超导磁分离工艺流程

超磁分离装置可同时吸附强磁性和弱磁性物质,显著提高了废水净化效率。但由于装置运行成本较高[27],该技术在石油及化工行业废水处理领域尚未实现大范围的应用。

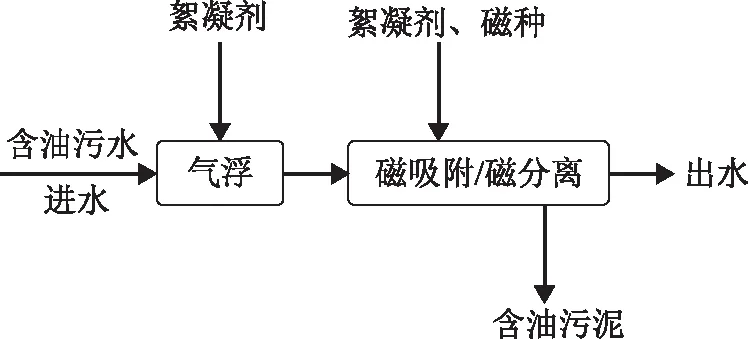

2.2.4 磁分离耦合技术随着石油及化工行业废水排放标准的逐渐提高,单一的技术已难以满足需求,需耦合多种技术,实现污染物的深度分离。废水磁分离净化领域最具有代表性的耦合工艺为气浮-磁分离工艺[28],可应用于含油废水的处理,流程如图2所示。废水流经气浮单元分离部分的乳化油和分散油,再通过磁分离单元进行高精度处理,分离细小悬浮颗粒。磁分离单元由磁吸附和磁分离两部分组成,充分发挥磁盘分离装置吸附面积大、速率快和高梯度磁分离装置分离精度高的技术优势。许浩伟等[29]采用“高效溶气气浮-磁分离”组合工艺,以高聚合物含量的含油污水为原料进行水体净化试验。结果表明经组合工艺处理后,污水中油和悬浮物的质量浓度均在5 mgL以下。付法栋等[30]在污水站进行了气浮-磁分离技术现场试验,结果表明对于油质量浓度为150~550 mgL的污水,经气浮-磁分离工艺处理后,污油脱除率可达到98.5%以上。

图2 气浮-磁分离技术工艺流程

采用气浮-磁分离工艺处理含油废水,除油效果稳定,不产生二次污染,有利于水的循环利用[31]。该工艺目前面临的问题集中在含油污泥的处理及磁种的回收利用。

2.3 磁种的回收

磁分离操作完成后,磁种若不及时回收,一方面会进一步污染水体,另一方面将造成磁性材料的浪费。目前对于磁种回收的研究仍处于试验阶段,研究人员一般采用离心或旋流的方式从水体中分离磁种。

Qiu Yiqin等[32]将待处理的含磁种废液与氢氧化钠溶液混合,在一定转速下离心分离,再利用去离子水清洗,经干燥得到纯净的磁种材料。戚威盛等[33]利用磁力旋流器对絮体中的磁种进行分离回收,结果表明在适宜的进料压力、电流强度条件下,磁种的回收率可达99.5%。王鹏凯[34]通过分析旋流场内絮体的运动规律,结合数值模拟和试验结果,阐明了磁力旋流器的分离机理。

磁分离技术作为一种简单、高效的水处理技术对于石油及化工行业废水中重金属、油类及微细悬浮物有良好的分离效果。在未来的发展进程中,高磁场强度、高磁场梯度、节能环保型磁分离装置的研发以及磁种分离、回收技术的研究将成为重点关注的方向。

3 磁分离技术应用于催化裂化催化剂分离

催化裂化装置长时间运行后,催化剂上沉积Fe,Ni,V等重金属,常采用补充新催化剂的方法,保持系统中催化剂的选择性和活性,同时卸出装置中部分被污染的催化剂。Fe为铁磁性物质,Ni、V等为顺磁性物质,可采用磁分离技术将催化剂按重金属含量的高低进行分选,回收重金属含量低,仍具有一定活性的催化剂返回装置使用,提高催化剂的利用率[35]。

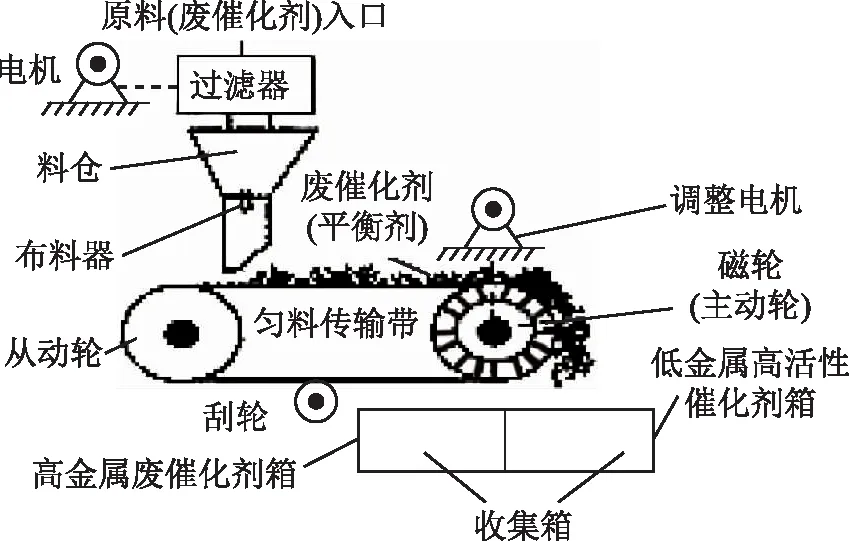

武汉新通创科技有限公司研发的催化剂磁分离技术及设备成功在中国石化济南分公司催化裂化装置实现了工业应用[36]。图3为磁分离过程示意。首先利用振动过滤系统去除大粒径的杂质,再将催化剂经分布器均匀地分布在传送带上,传送带的端部安装有高磁场强度的磁辊,催化剂落入传送带时,磁性高的催化剂被吸附在表面,离开磁场后,受重力作用落入高金属废催化剂箱中。磁性低的催化剂在惯性的作用下,落入前端低金属高活性催化剂箱中,返回催化裂化装置中重新使用。应用结果表明,低磁性催化剂回收率为60%时,催化剂比表面积提高了24 m2g;镍质量分数降低了18.7%;微反活性提高了12.5%。装置液化气、汽油、柴油等总液体收率增加1.51%,每年产品可新增利税1 000万元以上。

图3 磁分离过程示意

此外,中国石油锦西石化分公司也成功将催化剂磁分离技术应用在催化裂化装置中[37],用于分离回收重油和蜡油催化裂化催化剂,生产统计结果表明,低磁性催化剂回收率为40%时,催化剂性质明显改善,比表面积增大,金属Ni脱除率大于20%,微反活性提高5个单位。回收利用低磁性催化剂后,产品收率和组成分布基本保持不变,两套催化裂化装置共节省催化剂支出约952.5万元a。

采用磁分离技术分选、回收催化裂化催化剂流程简单、经济效益高且高效环保。目前催化剂磁分离装置多为传送带式,占地面积大,且传送带较厚,吸附力强,影响磁辊对催化剂的磁力作用。非传送带式结构磁分离装置的研发是今后催化裂化催化剂磁分离领域的研究方向之一[38]。

4 磁分离技术应用于费-托合成催化剂分离

费-托合成浆态床反应器相对固定床反应器和流化床反应器具有结构简单、温度分布均匀、产品产率高、可在线装填和卸载催化剂等优点。费-托合成反应使用的固体催化剂分为Fe基和Co基催化剂,颗粒粒径为20~300 μm。由于反应生成的液体产物黏度大,部分微小的固体催化剂颗粒悬浮在其中,若不提前分离,容易导致催化剂流失,同时堵塞管路,影响后续工艺流程。

费-托合成催化剂的传统分离方法包括重力沉降法、加压过滤法、膜分离法和超临界分离法等,分别存在分离时间长、设备容易堵塞、操作复杂等问题[39-40]。磁分离技术作为分离磁性微粒的最有效技术之一,在费-托合成催化剂分离领域有良好的应用前景。磁分离技术主要分为两类:一是通过磁场磁化使颗粒聚集并进行沉降分离;二是通过磁场的磁力作用进行吸附分离。

4.1 磁分离沉降法分离费-托合成催化剂

最初设计的磁分离装置形式是在浆态床反应器分离区加设磁性装置,产生磁场。在磁场的作用下,液体产物和气体中的磁性催化剂沉降到分离区底部,实现催化剂与费-托合成产物的分离。Saxena等[41]利用外加磁场分离费-托合成液体产物中的固体催化剂,结果表明在适宜的磁场强度和磁化时间条件下,微小催化剂颗粒的沉降速率将提高50%~70%。Miao等[42]对费-托合成产物中催化剂颗粒在磁场和重力场中的沉降速率进行了对比研究,结果表明在磁场中颗粒被磁化,聚集形成大粒径的“磁性絮团”,沉降速率更快。

由于费-托合成反应器直径大,磁体一般分布在反应器外侧,反应器内部磁场较弱,且磁化的催化剂容易团聚,难以进行消磁处理,影响后续操作。为确保装置的平稳、连续运行,研究人员尝试将液体产物引入浆态床反应器外沉降装置进行催化剂的沉降分离操作,取得了显著效果[43]。

4.2 高梯度磁分离法分离费-托合成催化剂

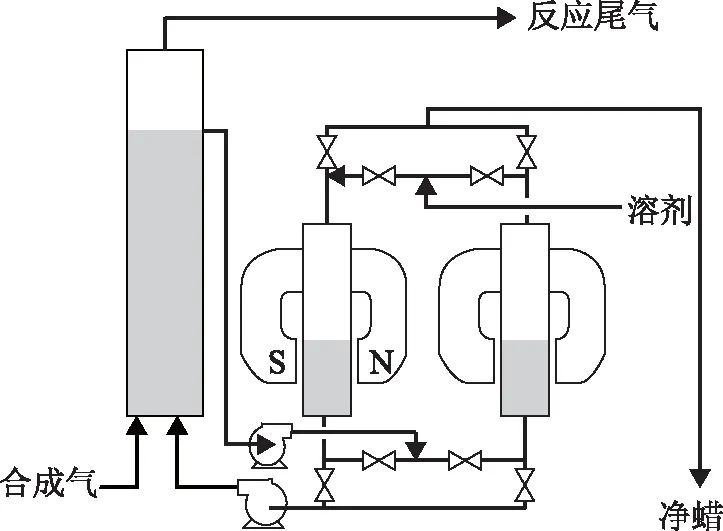

高梯度磁分离技术具有操作简单,磁性颗粒分离速度快,不使用化学试剂较为环保等优点[44]。Mobil公司研发了一种高梯度磁分离装置[45](如图4所示),应用于费-托合成液态产物中固体催化剂的分离。装置内部填充易被磁化的磁性介质如铁屑、铁丝、不锈钢等,含有催化剂的液态产物流经磁分离装置时,催化剂颗粒被吸附在磁性介质表面,液态产物通过后被输送至后续精制装置进行再加工。应用结果表明,经高梯度磁分离装置分离后,液态产物中的固含量(w)由0.13%降至0.015%。

图4 Mobil公司磁分离装置示意

Okada等[46]采用流体力学方法,分析了高梯度磁分离过程中流体的流动、磁场力和颗粒扩散效应对分离效率的影响,并通过计算得到了装置的整体分离效率。Oder等[47]利用高梯度磁分离装置分离费-托合成产物中磁性催化剂,在磁场强度为2 000 Gs、磁化时间为240 s、产物进料量为42 Lmin的条件下,催化剂颗粒脱除率可达97%。Zhang Jinli等[48]建立三维数学模型对高梯度磁分离装置中磁场的磁力分布进行模拟研究,结果表明磁场中磁力线的分布与磁分离器中格栅的排列方式和外部的磁场强度相关。在优化条件下,费-托合成液体产物中铁磁性颗粒的含量可降至30 μgg以下,分离效率达到99.77%。

采用磁分离技术分离费-托合成催化剂,操作简单、分离效率高且处理能力大。在实际应用中,高梯度磁分离法分离速度快,对微小催化剂颗粒的分离精度更高,因此应用范围更广。但为保证分离效果,装置中磁介质排布较为密集,长时间运行容易堵塞,需要间断性地断电进行反冲洗处理。目前的研究重点集中在保证分离精度的前提下,对磁性介质选择和排布进行优化,降低反冲洗的频率。

5 结论与展望

磁分离技术作为一种高效、环保、经济的分离技术,在石油及化工领域的应用极具潜力,随着技术的不断进步,其应用效果也在逐步提高,但磁分离技术在石油及化工领域的应用还存在诸多问题:①目前对于磁种回收的研究仍处于试验阶段,若磁分离操作完成后不及时回收磁种,会进一步污染水体,同时造成磁性材料的浪费。②为提高磁场梯度,必须选择磁饱和度高的聚磁介质,但是为保证在装置反冲洗过程中将磁性颗粒冲洗完全,不影响装置的长周期运行,必须选择低剩磁的聚磁介质,造成装置运行成本大幅增加。因此聚磁介质的选择难度大。③有关磁分离技术的理论研究较少,对于不同磁场类型及磁场作用方式对分离效果影响的研究不完善,进而影响石油及化工领域高场强、节能型磁分离设备的设计和研发。

基于上述存在的问题,为充分发挥磁分离技术的优势,促进其在石油及化工领域的应用,易脱附磁种的制备与回收,廉价、低剩磁、高磁饱和度聚磁介质的选择,超导磁分离和磁分离耦合技术领域新型磁分离设备的研发是研究者需要重点关注和突破的方向。