以重整脱戊烷油与裂解加氢汽油为原料的芳烃抽提装置运转工况对比

2021-01-11刘超华

刘超华,范 渺

(中海油惠州石化有限公司,广东 惠州 516086)

中海油惠州石化有限公司(简称惠州石化)二期芳烃抽提联合装置采用“两头一尾”相结合的工艺路线,即AB两列抽提单元的原料分别来自裂解汽油加氢装置和催化重整装置,“一尾”指AB两列抽提的苯、甲苯混合物一起进入苯、甲苯精馏系统分离得到苯、甲苯产品。装置经过一段时间的运行,生产平稳,产品收率及纯度高。以下对芳烃抽提联合装置“两头一尾”工艺的应用情况进行介绍,以期为同类装置的生产管理提供参考。

1 装置概况

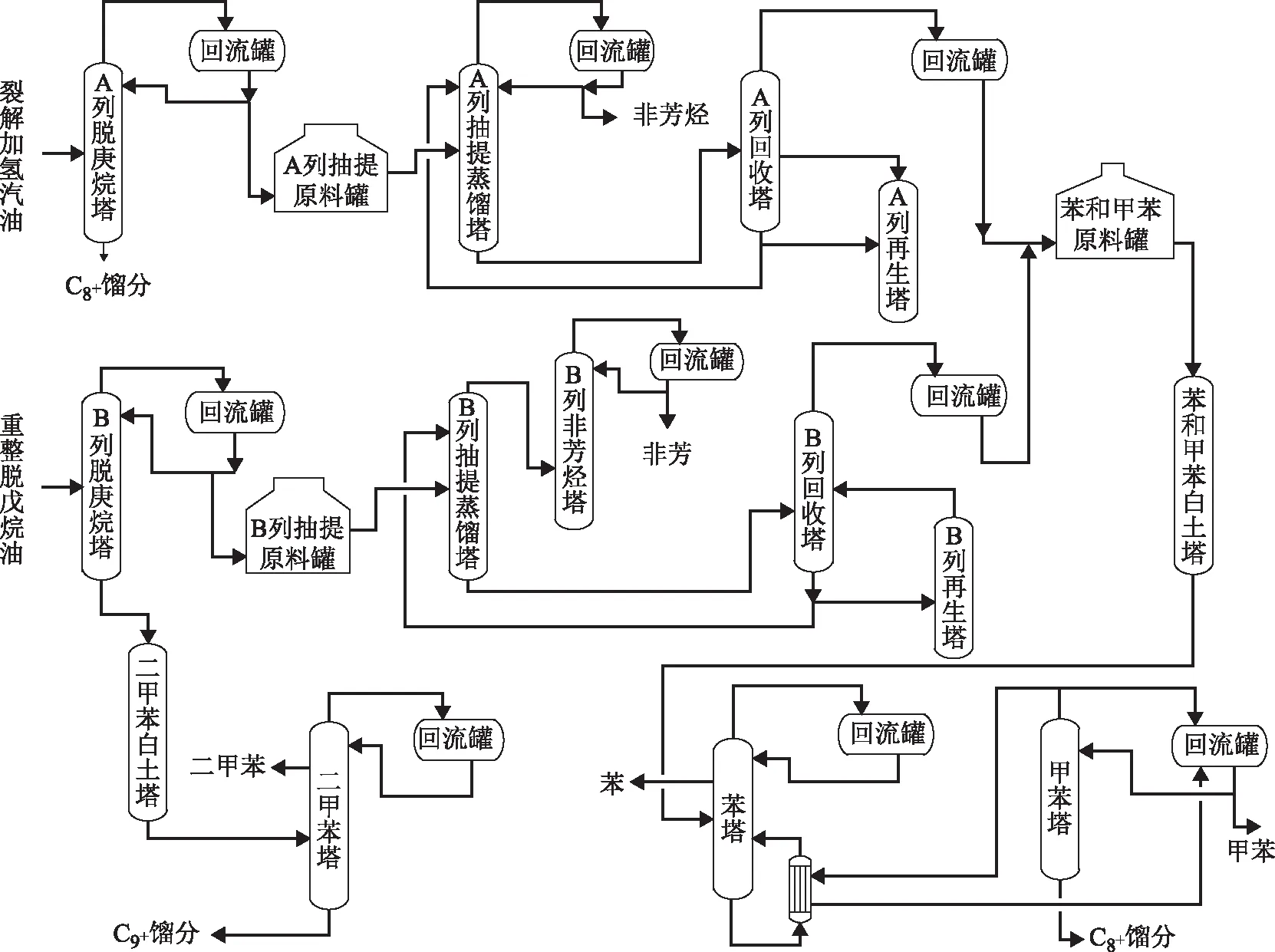

图1为芳烃抽提联合装置工艺流程示意。A列抽提单元的原料为裂解加氢汽油,B列抽提单元的原料为重整装置脱戊烷油,AB两列共用一套苯、甲苯精馏系统,生产苯、甲苯产品。通过裂解汽油加氢装置和催化重整装置预分馏部分从塔顶分离出C6~C7组分作为AB两列芳烃抽提部分的原料;经过芳烃抽提后的混合芳烃送至苯、甲苯进料缓冲罐混合,再送至苯甲苯精馏部分生产苯、甲苯产品。A列和B列芳烃抽提单元均采用中国石化石油化工科学研究院(简称石科院)SED抽提蒸馏工艺。A列抽提蒸馏塔分离后的非芳烃抽余油,根据其组分中环烷烃较多的特点将其作为重整原料;B列非芳烃塔分离后的抽余油,根据其组分中链烷烃较多的特点将其作为蒸汽裂解制乙烯装置原料,从而实现原料“宜烯则烯、宜芳则芳”的充分利用。

图1 芳烃抽提联合装置“两头一尾”工艺流程示意

2 原料及产品情况对比

2.1 原料对比

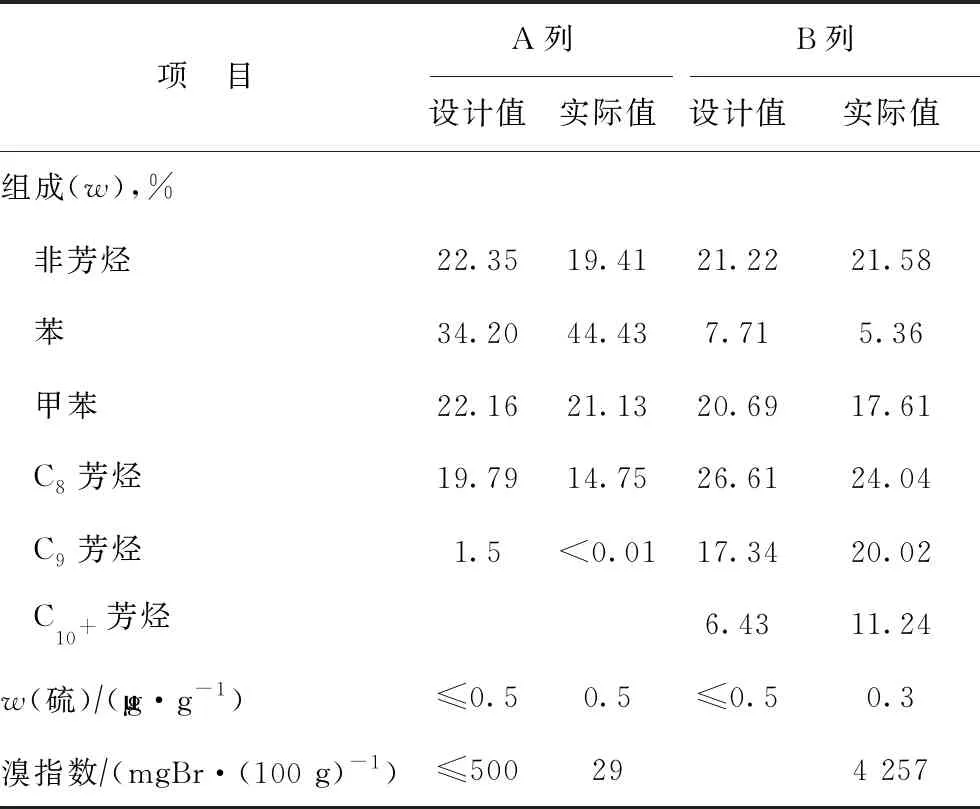

芳烃抽提联合装置A列以裂解加氢汽油为原料,B列以催化重整脱戊烷油为原料。由于原料及其加工工艺的差异,对应两列芳烃抽提装置设计原料存在较大的不同。两列抽提装置原料设计与实际生产原料情况如表1所示。

表1 AB两列抽提原料对比

表1 AB两列抽提原料对比

项 目A列B列设计值实际值设计值实际值组成(w),% 非芳烃22.3519.4121.2221.58 苯34.2044.437.715.36 甲苯22.1621.1320.6917.61 C8芳烃19.7914.7526.6124.04 C9芳烃1.5<0.0117.3420.02 C10+芳烃6.4311.24w(硫)∕(μg·g-1)≤0.50.5≤0.50.3溴指数∕(mgBr·(100 g)-1)≤500294 257

从表1可以看出:B列抽提单元设计原料组成与实际较接近,而A列抽提单元实际原料中苯质量分数高出设计值约10百分点,存在较大偏差,成为后续A列回收塔提高操作负荷的瓶颈;B列原料的溴指数较高,在操作时烯烃含量高将影响苯、甲苯塔白土的使用寿命。经了解大部分装置裂解加氢汽油原料中苯含量均较高,且随着裂解汽油原料的变化,以裂解加氢汽油为原料的芳烃抽提进料组分变化较大,故在芳烃抽提新装置的设计时应充分考虑这两种因素。

2.2 产品用途

从图1可以看出,芳烃抽提联合装置“两头一尾”工艺路线充分考虑了组分对产品的影响。A列抽提C8+组分中非芳烃和乙苯含量高,如果用于生产二甲苯会降低二甲苯产品馏程,降低产品纯度,且产品中的非芳烃和乙苯含量也会增加,不能满足国家标准中二甲苯产品馏程不大于3 ℃的要求,将会降低产品附加值,故A列C8+组分用于汽油调合而B列C8+组分用于生产二甲苯产品;A列抽提蒸馏塔分离出的非芳烃抽余油作为重整原料,B列非芳烃塔分离出的抽余油作为蒸汽裂解制乙烯原料,从而实现原料的充分利用。

3 生产操作情况对比

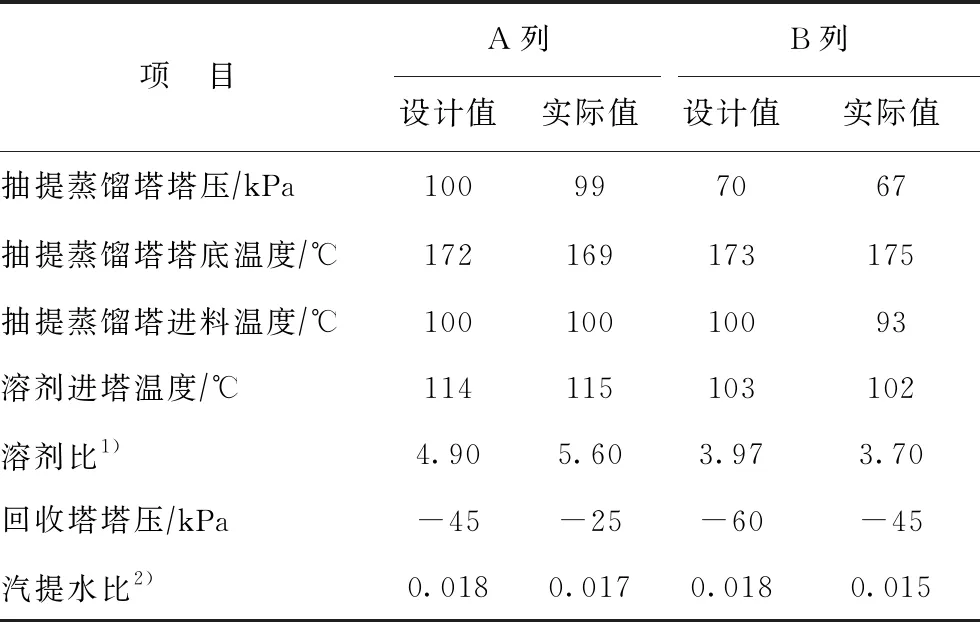

3.1 关键操作参数对比

装置关键参数体现操作的经济性,反映出操作瓶颈,芳烃抽提联合装置AB两列抽提关键参数对比如表2所示。从表2可以看出,由于原料组分的差别,AB两列溶剂进塔温度和溶剂比两操作参数的设计值和实际值均差异较大。重整生成油和裂解加氢汽油中,不仅含有与芳烃沸点相近的非芳烃,而且某些非芳烃可与芳烃形成共沸物,因而难以通过普通精馏方法得到高纯度芳烃,只能通过加入选择性溶剂,改变原料分子间的相互作用,从而使相对挥发度发生变化,实现芳烃和非芳烃的分离[1]。裂解加氢汽油进料与重整脱戊烷油相比含有较多的C8环烷烃,C8环烷烃的沸点和性质与芳烃接近,A列抽提蒸馏塔通过提高溶剂进塔温度以提高芳烃在溶剂中的溶解度,并增加溶剂比使芳烃和非芳烃的相对挥发度增大,达到分离效果。

表2 AB两列抽提单元关键参数对比

表2 AB两列抽提单元关键参数对比

项 目A列B列设计值实际值设计值实际值抽提蒸馏塔塔压∕kPa100997067抽提蒸馏塔塔底温度∕℃172169173175抽提蒸馏塔进料温度∕℃10010010093溶剂进塔温度∕℃114115103102溶剂比1)4.905.603.973.70回收塔塔压∕kPa-45-25-60-45汽提水比2)0.0180.0170.0180.015

1)循环溶剂进料质量比。

2)汽提水循环溶剂质量比。

3.2 产品收率及质量考核

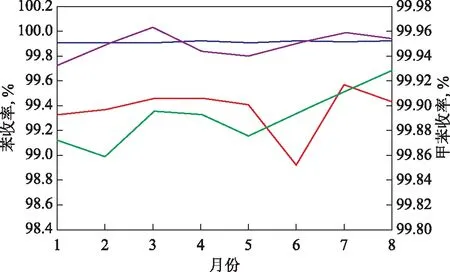

芳烃(苯、甲苯)回收率是抽提蒸馏工艺的重要考核指标,图2为AB两列苯、甲苯收率对比。从图2可以看出,A列苯产品收率高于B列,甲苯产品收率低于B列。芳烃收率受两方面的影响:①抽提进料组成的影响。A列裂解加氢汽油中苯质量分数为44%,而B列重整脱戊烷油中苯质量分数为5.36%,前者远高于后者,而两列抽余油中苯含量相同时,A列抽提苯收率高于B列。同理,在B列抽提进料中甲苯含量高于A列、抽余油中甲苯含量相同的情况下,B列甲苯收率高于A列。②控制抽余油中苯、甲苯损失量。抽提蒸馏塔通过调节溶剂比、贫溶剂进塔温度和进料温度等操作参数控制灵敏板温度,减少抽余油中夹带苯、甲苯的量。

图2 AB两列苯、甲苯收率对比 —A列苯收率; —B列苯收率; —A列甲苯收率; —B列甲苯收率

芳烃回收率受进料组成影响较大,在进料组成一定的情况下,主要通过调整灵敏板温度和溶剂比等操作参数保证回收率[2]。但因AB两列抽提进料组成差别较大,抽余油中苯、甲苯含量小幅波动不能通过产品收率直接反映出来,AB两列产品收率考核指标应根据自身进料组成情况确定,从而达到指导生产的目的。

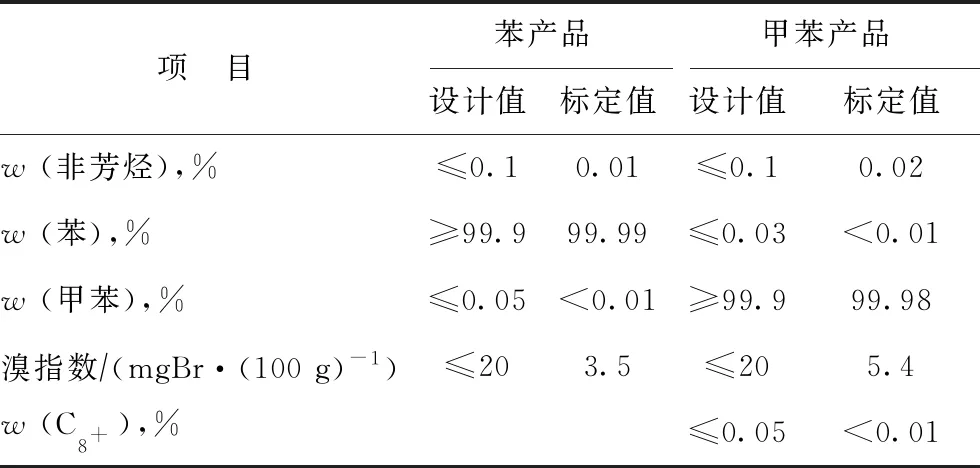

表3为装置苯、甲苯产品质量指标,是该装置重要的性能考核指标。从表3可以看出,该装置苯产品纯度均优于产品的设计指标,在保证产品纯度的前提下抽提蒸馏单元的操作还可以进一步优化以提高产品收率。

表3 苯、甲苯产品质量

3.3 装置能耗对比

芳烃抽提联合装置为“两头一尾”工艺路线,两套抽提装置公用工程是共用的,不能单独计算每一套装置的能耗,故能耗的计算按照两套装置统一考虑。由于生产负荷的变化对装置的能耗影响较大,能耗计算选取标定期间的生产数据,以保证数据的准确性。AB两列抽提单元能耗标定数据如表4所示。

表4 AB两列抽提单元能耗标定数据

表4 AB两列抽提单元能耗标定数据

项 目设计值标定值1标定值2标定值3进料量∕(t·d-1) 裂解加氢汽油1 260.1681 1561 1561 158 重整脱戊烷油4 469.0164 4804 4724 477 合计5 729.1845 6365 6285 635能耗∕(MJ·t-1) 循环水9.8657.1067.1067.106 除盐水31.76831.76831.768 除氧水14.04530.09630.93231.350 凝结水-86.317-84.436-86.526-86.526 电80.42384.43684.43685.690 3.5 MPa蒸汽2 294.8621 782.3521 787.3681 823.734 1.0 MPa蒸汽-99.651000 0.45 MPa蒸汽-184.338-9.614-13.794-14.212 合计2 028.8891 841.7081 841.2901 878.910

芳烃抽提联合装置使用3.5 MPa蒸汽作为热源,蒸汽为本装置主要能耗。从表4可以看出,标定期间生产负荷约为98.32%,接近满负荷生产。3天标定期间平均单位能耗为1 853.830 MJt,比设计值(2 028.880 MJt)低167.059 MJt,表明两套抽提装置“两头一尾”工艺路线设置先进,整体能耗低。同时,装置满负荷生产时实际能耗还有进一步降低的空间。

抽提蒸馏工艺通过溶剂环丁砜对非芳烃和混合芳烃相对挥发度影响的不同,实现非芳烃和混合芳烃的分离,A列进料中混合芳烃占比80%(w),B列进料中混合芳烃占比52%(w)。A列进料中芳烃含量高,需要较多的溶剂环丁砜溶解进料中的混合芳烃,其溶剂比为5.5,溶剂循环量大;B列进料中芳烃含量相对较低,溶剂比为3.7。溶剂循环量大主要影响贫溶剂泵和富溶剂泵的电耗,故A列抽提装置的电耗应比B列的大。另外从表2可知,AB两列抽提汽提水比的设计值均为0.018,而实际运行中A列汽提水比为0.017,B列汽提水比为0.015,均优于设计值。由于水的汽化潜热远大于油品[3],故汽提水比大将导致装置的操作能耗上升。实际操作中A列汽提水比高于B列,故理论上A列抽提单元的能耗比B列高。汽提蒸汽的作用之一是降低回收塔塔底贫溶剂中的甲苯含量,以保证甲苯的回收率。从图2可以看出,B列在1—8月的甲苯回收率约为99.94%,明显优于工艺包99.9%的指标要求,故后续的生产中可以在满足甲苯回收率前提下适当降低汽提水比,以进一步降低装置能耗。

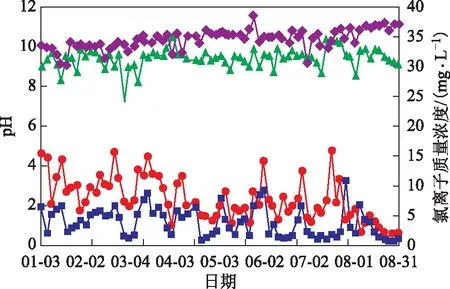

3.4 溶剂氯离子含量及pH对比

图3 AB系列贫溶剂质量的对比◆—A列贫溶剂pH; ▲—B列贫溶剂pH; ■—A列贫溶剂氯离子; ●—B列贫溶剂氯离子

贫溶剂氯离子含量和pH是衡量溶剂质量的重要指标,图3为AB两列贫溶剂性质的对比。从图3可以看出,A列贫溶剂中氯离子含量低于B列。B列进料重整脱戊烷油在上游重整装置虽然通过脱氯处理,但进料中含氯导致氯离子在环丁砜中发生累计,增加体系酸性,并在高温下与烯烃生成聚合物[4],使溶剂体系pH迅速下降[5],导致B列贫溶剂pH长时间低于A列。当贫溶剂pH低于9时,溶剂系统需注入适量单乙醇胺(MEA),以中和溶剂劣化生成的酸性物质,维持系统pH在中性水平,环丁砜劣化形成的磺酸可与MEA生成胺盐沉积物。由此可见,添加MEA在一定程度上可中和环丁砜劣化产生的酸性物质,减缓设备腐蚀[6]。因B列抽提原料中含氯,故在实际生产中A列贫溶剂pH高于B列,其单乙醇胺的注入量明显低于B列;A列抽提单元再生塔排渣和溶剂过滤器清理频次明显低于B列抽提单元。定期清理溶剂再生塔残液可有效降低溶剂中氯离子含量[7],以保证溶剂质量。

4 结 论

(1)芳烃抽提联合装置两列抽提均采用石科院的抽提蒸馏工艺,采用“两头一尾”相结合的工艺路线,具有产品利用合理、装置能耗低的优点。根据裂解加氢汽油和重整脱戊烷油原料组分不同,A列抽余油和B列抽余油分别作为重整装置和蒸气裂解制乙烯装置原料。

(3)对于重整脱戊烷油,由于上游重整装置注氯导致氯离子在循环溶剂中累积,加速溶剂的劣化,故重整脱戊烷油抽提溶剂较裂解加氢汽油抽提溶剂pH低,日常操作中需注入MEA,保持溶剂系统pH在中性水平。