分离设备清理的优化方法

2022-08-22杨坤

杨 坤

(核工业理化工程研究院,天津 300180)

随着科学技术发展,大量同位素已经被广泛应用于基础科学、地质学、生物学、医疗诊断以及半导体技术等领域[1],同位素产品的需求量越来越大,进一步推进了某些同位素产品的批量化制备。在同位素分离领域,同位素的分离过程中,多数会伴随固体沉积物微量、持续的产生,而随着固体沉积物的不断堆积,会影响分离设备取料装置的取料能力,严重时会堵塞取料装置,大福降低分离装置的分离性能,如何清理固体沉积物恢复专用设备分离性能是亟待解决的关键问题。为了恢复分离设备的分离性能,目前采用多个分离设备并联形成区段单级清理模式进行沉积物清理,但原料用量大,多区段清理总用时长。为此开展级联模式清理技术研究工作,并进行相应的优化计算。

本文研究各工况参数与单级、级联模式清理效果的关系,对比不同清理模式的优缺点,并指出级联模式清理的工况参数确定方法,为级联模式清理方法应用提供技术支持。

1 计算基础

1.1 单机参数

假定分离工质Ni(OH)4在分离过程中分解生成NiO2和2个H2O,其中NiO2为固体沉积物,H2O为低压气体排出。采用H2O2作为清理工质,与NiO2固体反应生成产物均为气体,以达到清理效果。反应方程式为:

(1)

假设单机清理参数是:清理NiO2的摩尔速率V是供料流量中H2O2的0.1%,精料中H2O2和Ni(OH)4的比值是贫料中H2O2和Ni(OH)4比值的10倍,精料中O2和H2O2的比值是贫料中O2和H2O2比值的2倍;单机供料流量g=0.1 mol/h,单机中NiO2的沉积量M=0.1 mol。

1.2 级联参数

需要进行清理的级联系统是图1所示的各级流量相等的逆流型矩形级联[2]。级联总级数为n,每级分离设备个数为N;供料位置为f;各级供料摩尔流量为G;m为级联运行过程中系统内气态物质的个数,根据反应式(1)确定m值为3;级联总供、精、贫摩尔流量及第i种物质的摩尔含量分别用F、P、W,Cfi,Cpi,Cwi表示,i=1对应O2含量,i=2对应H2O2含量,i=3对应Ni(OH)4含量;级联第s级的供、精、贫摩尔流量,及第i种物质的摩尔含量分别用Fs、Ps、Ws、Cfi,s、Cpi,s、Cwi,s表示;根据单机清理参数,级联第s级的清理摩尔速率Vs为:

图1 逆流型矩形级联

Vs=Cf2,sgV

(2)

级联清理完成时间为T,可知:

T=max(M/Vs)

(3)

清理装置系统可能是增加清理成本的主要因素,因此不考虑多套清理装置同时使用。在级联或单级清理过程中只使用一套清理装置,成本相同,计算损耗过程中不考虑清理装置成本。同时清理损耗主要包含原料和时间,并且根据公式(2)、(3)可以看出原料损耗和使用时间变化方向相反。为了更好比较,假定原料的价值Vy是34元/mol,单机清理过程停止生产带来的损耗Vd是0.4元/(h·台)(不含原料),这样就可以通过损耗数值将二者结合起来,所以定义级联清理总损耗Vz为:

Vz=FTVy+nNTVd

(4)

2 清理优化

2.1 计算方法

由于级联清理技术还处于理论研究阶段初期,目前已知一种级联清理的计算方法[3],在常规同位素分离级联算法[4-8]基础上改进,需要已知级联总级数n、级的分离设备个数N、供料位置f、级联的供料摩尔流量F及各物质的摩尔含量Cfi、精料摩尔流量P、精料回流量PH和前文介绍的单机清理参数,就能计算出级联稳态状态下所有流体及物质的摩尔含量,后续相应的级联清理计算均使用该方法。

一般优化计算中,单机清理参数已知,级联的供料中各物质的摩尔含量Cfi采用纯清理工质数据,级联总级数n、级的分离设备个数N根据实际情况确定,通过供料位置f、级联的供料摩尔流量F、精料摩尔流量P、精料回流量PH的参数调整结合公式(3)计算级联清理完成时间T,再通过公式(4)将不同参数下的级联清理总损耗Vz值进行比较,确定优化结果。

2.2 单级清理优化

一般来说,单级清理是指多个单机并联组成1级级联的区段清理模式,对比图1,也是指级联总级数n=1、供料位置f=1的级联,下面进行单级清理优化计算。确定三个可优化方向:① 优化供料流量F,其余用回流量补充;② 优化精料取料量与供料流量的比值θ;③ 总回流量中优化精料回流量PH。需要说明的是,精、贫回流量及供料流量之和为区段供料流量,由于区段供料流量有限值,只需优化其中两项即可。此处定义清理损耗最小时所对应的供料流量、精料取料量和精料回流量为最佳清理参数。

在前文假定的单机参数基础上,以级联各级分离设备个数N=40为例进行优化计算。由于优化参量有F、θ、PH不适合作图表示,为了更直观的比较,首先计算出F、θ相同前提下,PH变化时损耗最小值Vz,min(PH),然后画出F、θ、Vz,min(PH)的关系图,具体结果示于图2。

图2 单级清理供料流量、精料取料量与清理损耗的关系

从图2中可以看出,精料取料量对清理损耗影响不大。对不同参数对应的清理损耗值进行比较,最低清理损耗值对应的最佳清理参数是供料流量为0.25 mol/h,最低损耗为2.52万元,精料取料量为0.175 mol/h,精料回流量为3.75 mol/h,清理时长为1 027.8 h。

如果生产级联单级清理时其他级设备可以正常运行生产,不计算损耗,当级联总级数n=10,则级联系统清理完成的最低损耗是25.18万元,清理总时长是10 278 h。

如果生产级联单级清理时其他级设备不能正常运行生产,需计算损耗,则完成级联系统清理损耗需重新计算。单级清理时其他级不生产的计算结果是,最佳清理参数是供料流量为0.2 mol/h,精料取料量是0.17 mol/h,精料回流量是3.75 mol/h。最低损耗是173.19万元,清理总时长还是10 278 h。

比对上述两种情况的计算结果发现,单级清理时,不论其他级设备是否正常生产,最佳清理参数均相同,只是清理损耗不同。可见,针对现有损耗参数,工况调整所产生清理时间变化导致停止生产带来的损耗没有原料用量变化对清理损耗的影响大。因此,在现有参数条件下,可以只考虑原料成本进行优化。

2.3 级联清理优化

假定供料中摩尔含量CFi是纯的清理工质H2O2,根据级联参数和单机参数,可以看出影响级联清理效果的主要参数是供料位置f、级联供料摩尔流量F、级联精料取料量P,其他均为已知或可以通过计算得出的参数。

因精料取料量和供料流量有直接关系,为了更直观的比较,将精料取料量与供料流量的比值θ作为优化参量,首先计算出相同供料流量F、精料取料量与供料流量比值θ条件下不同供料位置f对应的损耗最小值Vz,min(f),然后绘制F、θVz,min(f)关系图,具体结果示于图3。

图3 级联清理供料流量、精料取料量与供料流量比值与清理损耗的关系

从图3中可以看出,级联供料流量F、精料取料量与供料流量比值θ在极端情况下清理损耗值会出现大幅增加,其他情况清理损耗值变化平缓。对不同参数对应的清理损耗值进行比较,最低清理损耗值对应的最佳清理参数是供料流量为0.56 mol/h,最低损耗是19.76万元,对应的精料取料量为0.336 mol/h,供料位置第9级。

2.4 级联清理简化优化

前文的级联清理优化计算包含供料位置f、级联供料摩尔流量F、级联精料取料量P三个优化参量,同时每组参量还需进行相应的级联计算,计算量非常大。因此分析不同参量对清理损耗的影响,确定是否可以简化优化内容。

根据公式(4)可以看出,影响清理损耗的参数主要是清理时长和级联供料流量。通过公式(2)、(3)可以看出,在M、g、V已知的前提下,清理时长只与级联各级供料中清理工质含量的最小值有关。因此,首先分析级联最佳清理参数对应的级联各级供料中清理工质含量数据,结果示于图4。

图4 级联最佳清理参数对应的级联各级供料中清理工质含量

从图4可以看出,级联端部级清理工质含量是影响级联清理时长的关键参数。那么,在最佳供料流量0.56 mol/h条件下,再优化精料取料量与供料流量的比值θ、供料位置f与清理损耗的关系,计算结果示于图5。从图5中可以看出,供料位置f对清理损耗略有影响,主要的待优化参数是精料取料量与供料流量的比值θ,且该值主要集中在0.6附近。与图4对比可以看出,调整θ值可将两个端部级供料流中的清理工质含量调整至大致相当的水平。再结合图3数据可知,级联清理优化通过提高级联供料流量F来提高端部级中的清理工质含量,并通过调整精料取料量与供料流量的比值θ来改善两个端部级供料中清理工质的含量比例,即通过优化F和θ的值,得到清理损耗的最小值。

图5 精料取料量与供料流量的比值、供料位置与清理损耗的关系

综合分析,在现有参数条件下,级联清理简化优化可以不考虑供料位置f,精料取料量与供料流量的比值θ也可以限定在0.5~0.7之间,对级联供料摩尔流量F进行优化。

3 优化数据对比

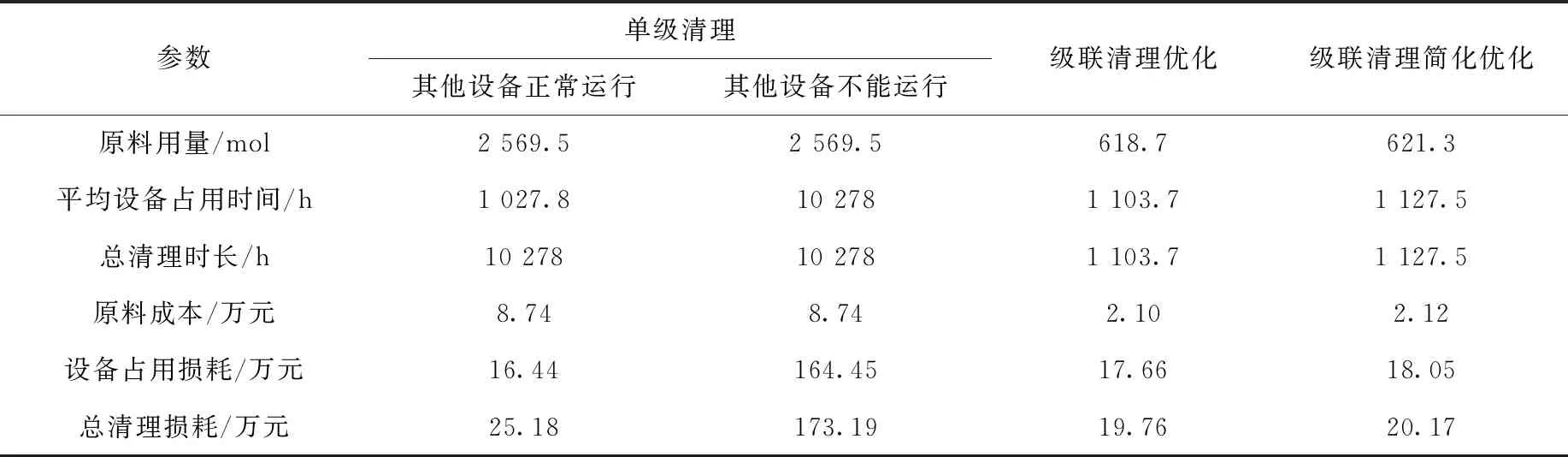

根据前述单机和级联计算参数,对单级清理和级联清理进行优化计算,计算结果列于表1。通过表1数据可以看出,相比于单级清理,级联清理优化中原料用量下降至单级清理的24.1%,原料使用量节省75.9%;总清理时长下降至单机清理的10.7%,清洗时间节省89.3%;即使单机清理过程中其他设备能够正常运行生产任务,总清理损耗也将下降至单级清理的78.5%,若其他设备不能正常运行生产,则总清理损耗只有单级清理的11.4%;级联清理简化优化方法比级联清理优化方法损耗提升2.1%。

表1 清理优化数据

4 结论

通过上述各工况参数与清理效果之间的关系研究,得出如下结论。

(1) 理论上级联清理方式对应清理时长和原料消耗量显著优于单级清理方式所需。

(2) 级联清理优化参数中,供料位置f对优化影响不大,精料取料量与供料流量的比值θ在0.6附近时优化结果较好,供料流量F是级联清理优化的关键。