低阶煤流化床热解气化新工艺

2021-01-11吴治国王鹏飞王卫平

吴治国,王鹏飞,邹 亮,王卫平,王 蕴

(中国石化石油化工科学研究院,北京 100083)

我国煤炭资源相对丰富,从不同煤种储量来看,低阶煤约占46%。低阶煤低温热解(或干馏)的煤焦油产率为5%~12%,煤焦油经分离可生产高附加值有机原料或产品,也可加氢生产燃油;热解煤气中甲烷含量高,甲烷是一种绿色能源。因此,低阶煤分级利用被认为是借助煤炭资源缓解我国原油供应紧张的措施之一[1-2]。

流化床热解气化技术以粉煤为原料,具有加热快、热解反应或半焦气化反应时间短的优势,适合大规模生产。同时,流化床热解气化技术可供选择的设计模式较多,目标不同则工艺有所不同。现有热解或热解气化技术主要存在碳转化率不高、有机废水(酚水)多且难以处理、热解气携带颗粒物易形成堵塞等问题。

一般热解气化工艺的碳转化率主要取决于气化炉的操作形式。如果采用循环流化床气化炉模式,则由于细粉在气化炉停留时间太短,反应不完全而造成碳转化率较低;加之灰熔聚法排灰操作窗口较窄,容易引发排渣问题,从而降低碳转化率。酚水主要来自热解气冷却、洗涤单元,其处理费用较高。流化床热解与气化工艺无法避免细粉带出,但可以从形成细粉的因素中探寻降低带出量的方法。针对这些问题,本课题分别从热解炉供热模式、原料煤粒径与颗粒分级、热解气初级冷却与除尘、排灰方式等角度进行分析,探寻适当的工艺组合模式,提出流化床热解气化与气流床耦合新工艺,满足清洁高效的生产要求。

1 流化床热解气化新工艺开发

1.1 供热方式选择

流化床热解气化工艺大致可分为两类。一类是单一反应器完成粉煤热解和半焦气化,如HYGAS的设计思路,物料从上到下,依次完成加氢热解与半焦气化;另一类是热解炉与气化炉耦合工艺,主要有气化炉高温半焦为热解炉供热和气化炉高温气体为热解炉供热两种选择。

采用高温气体热载体供热时,虽然气、固体物料比热容相差不大,但是气、固体物料密度相差较大,单位质量固体所需供热气体体积庞大,即便是加压情况下,也要求气固体积比为几十。这种情况下,单位质量煤粉所需高温供热气体的体积将是其体积的几十倍甚至几百倍。

高温半焦热载体供热时,由于半焦与煤粉的比热容接近,两者适当的质量比(3~6)即可满足热量供需平衡。可见,选择高温半焦为热解炉供热具有一定优势。

1.2 粉煤粒径选择

在固体颗粒粒径选择方面,主要考虑气固反应速率、床层气速、床层流态化质量、细粉带出速率等。

以球形颗粒模拟气-固反应。反应速率(R)与颗粒的比表面积(a)成正比(R∝a=6d,d为颗粒直径)。可见对一定量粉煤或粉焦来说,粒径越小,反应速率越大。

对单个颗粒来说,球形数学模型显示,颗粒反应完全的时间(t)与颗粒粒径(d)成正比,即t∝d。粒径小则颗粒完成反应时间短。

由此可见,较小的粉煤颗粒尺寸有利于提高单位反应器体积的加工能力。但是,粉煤需要通过磨煤机磨制,磨机功耗与煤种和出料细度有关,必须统筹考虑。目前工业上磨煤机出料细度可达到0.2 mm以下。调整磨煤机设计或操作参数,则可以磨制出较大粒度的煤粉。

气化反应动力学数据显示[3],高温反应时,当粉煤颗粒粒径小于0.1 mm时,10 s内便可完全气化。该粒径范围的气化反应速率处于气膜扩散速率控制区,增加床层气速是一种有效的方法。但高气速下,对这种细颗粒来说,如果采用流化床,则可运行在输送床状态下。考虑到排渣问题,最终选择气流床熔渣气化炉气化细颗粒粉煤。

颗粒粒径进一步增加,则内扩散速率逐步占据主导地位,粒径为1 mm的颗粒反应完全需要约5 min,粒径为6 mm的颗粒反应完全需要时长约17 min。一般流化床煤气化工艺选择颗粒粒径小于8 mm,考虑到煤灰的黏结性,流化床操作温度为800~1 000 ℃。从工业实践来看,这样的操作条件并不理想,虽然采用了循环流化的操作模式,但是,由于颗粒粒径范围较宽,小颗粒在床层的停留时间很短,需要不断地循环;而大颗粒未达到或仅处于初始流化态,集中在床层下部,甚至有的大颗粒在床层底部形成固定层,该处氧气浓度较高,反应激烈,为灰渣结疤的形成制造了条件。

相同条件时,采用亚毫米粉煤颗粒,完全反应时间减少到一般流化床气化反应时间的一半以下,可提高气化炉的气化能力。另外,原料煤粉颗粒粒径减小后,床层气速相应降低,可将床层流态化调整到鼓泡床或散式流化状态。颗粒在床层中的运动速度下降,撞击、摩擦力度随之下降,形成细粉的条件弱化。在热破碎方面,有研究发现[4-5],粉煤的热破碎与颗粒尺寸关系较大,颗粒越小,热破碎发生的概率越低,即降低颗粒粒径能减少细粉产率。

选择亚毫米粉煤颗粒缩短了热解产物从颗粒内部逸出距离,减少热解自由基相互结合的机会,有利于提高油气产率。但同时,结合流化床操作特点,将磨煤时形成的粒径小于0.1 mm的细粉筛除,热解炉只进粒径为0.1~1.0 mm的原料煤可以大幅降低气体带出的细粉量。

1.3 排灰方式

流化床煤气化的排灰方式主要采用灰团聚法或灰熔聚法,也称干法排灰。在床层底部设置高温区域,使落入的高含灰颗粒温度低于灰熔点(100~200 ℃)。该温度下,煤灰具有一定黏性,可使颗粒相互黏结形成较大团粒,大于沉降速度时,团粒下沉,落入渣罐。可见,灰团聚对黏性要求很高,黏性较弱,则颗粒不发生黏结;黏性较强,则容易结疤,堵塞排渣管。煤种不同,煤灰组成不同,因此煤灰的黏温特性差异较大。相同温差下,有的煤灰黏度变化不大,有的急剧变化。后者在炉温波动情况下很容易出现排渣问题,要么结渣,要么不发生团聚。

如果将流化床气化炉操作在适当的条件下,利用细粉带出机制,将气化反应形成的细小颗粒带出气化炉,那么,控制带出速率,满足流化床层排灰要求,就可以实现流化床气化炉稳定操作。带出细粉与气体分离后,在高温状态集中于中间罐,从中间罐导入熔渣气化炉。这种工艺组合可以提高碳转化率,使其达到气流床气化炉的碳转化率水平(大于95%)。同时,磨煤单元产生的细煤粉(粒径小于0.1 mm)作为气流床气化炉主要进料煤粉,可以解决热解炉进料要求不含细煤粉的问题,避免或弱化细粉堵塞问题。配套的气流床熔渣气化炉与一般粉煤气流床气化炉有所不同。

1.4 热解炉

热解炉的主要任务是实现粉煤快速热解,生产煤焦油与煤气,热解半焦则被输送到气化炉。煤粒热解受粒径影响的一般规律是粒径越小热解越快。选择亚毫米原料煤粉有利于提高热解炉处理能力。除了煤种和加热速率以外,能够改善细粉带出量的因素主要有颗粒大小、床层气速和细粉带入量。颗粒减小,热破碎减少;床层气速降低,颗粒碰撞与摩擦力度减弱。这种情况下,阻断细粉入炉情况下,热解炉细粉带出量最大限度减少。

形成流态化需要流化气体。如果以水蒸气为流化气体,则形成大量有机废水,不利于环保。采用热解气循环方式,将热解气作为热解炉流化气体,一方面在后续工艺配合下基本不产生有机废水;另一方面可维持热解气组成基本不变,有利于单独处理热解气体。

热解炉出口气分两级或两级以上冷却。第一级从550 ℃冷却到350 ℃左右,利用煤焦油重质馏分直接接触冷却,具有捕集气体中少量细粉的作用;第二级从约350 ℃冷却到目标温度,采用间接式换热冷却,然后分离轻质煤焦油,大部分煤气循环回热解炉,其余煤气送往下游进一步处理。

在入炉煤经过干燥的情况下,热解气中的水分含量很低。采用上述热解气冷却和捕尘方式,煤气不与水或水蒸气接触。因此,热解工段基本不产生有机废水,可满足清洁生产的需要。

1.5 流化床气化炉

热解炉形成的半焦与循环焦炭颗粒一起进入流化床气化炉,在800~950 ℃范围发生气化反应。气化剂气体可以是水蒸气与氧气的混合气体,也可以在该混合气体中掺入二氧化碳,实现碳循环利用,减少碳排放。

流化床气化炉必须避免出现局部高温,防止颗粒相互黏连而形成大颗粒。一般操作温度低于灰熔点(200~350 ℃)。反应过程中形成的细粉(碳质量分数约为50%)及时被气流带出,经过旋风分离器分离,集中在中间罐,并由此流入配套的小型气流床气化炉,进行熔渣气化,提高系统碳转化率。这种操作模式在流化床气化炉气化部分焦炭,另一部分在气流床气化炉被气化。因此,流化床气化炉操作简单,只需维持床层一定料位和温度,就能长期稳定操作。

流化床热解气化新工艺中,流化床气化炉进料为半焦,与以粉煤为原料的流化床气化炉显著不同的是,半焦是热解产物,大量挥发分已在热解炉逸出,因此,气化炉内主要发生气化反应,气体产物中基本不含热解形成的有机气体,在后续的净化单元,不产生有机废水。而以煤为原料的流化床气化炉,入炉煤在气化炉升温过程中难免出现热解反应,热解气体混入气相,在后面的水洗、净化单元形成的废水中将出现少量有机物。

2 流化床热解气化新工艺流程

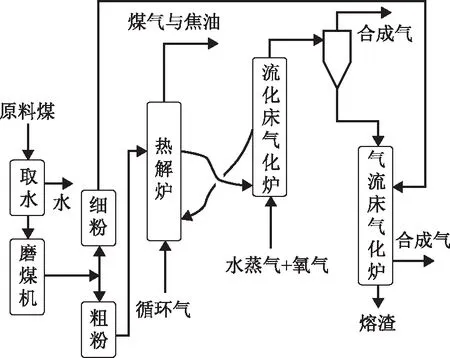

低阶煤流化床热解气化新工艺流程如图1所示。原料煤含水量较高时,先通过取水单元取出大部分水,然后进磨煤机,通过调整磨煤机操作参数,使出粉颗粒粒径小于1.0 mm。利用两级旋风分离器,将粉煤分离为两组,一组粗粉颗粒粒径为0.1~1.0 mm,进热解炉;另一组细粉颗粒粒径小于0.1 mm,进气流床气化炉。

图1 流化床热解气化新工艺流程示意

热解炉操作温度为550~600 ℃时,生成的煤焦油随热解气一起流出热解炉,经过两级或多级冷却,分离出煤焦油。大部分气体循环回热解炉,余下气体进一步处理,可分离出低碳烃、甲烷等,然后用作合成气。

热解炉与流化床气化炉之间设置半焦粉循环管线。高温半焦(温度为800~950 ℃)从气化炉流入热解炉,为热解炉供热。流化床气化炉在操作温度下维持进出物料平衡即可长期运行。流化床气化炉的排灰方式为操控下的细粉带出方式。

气流床有两种细粉物料入炉。一种是磨煤形成的细粉,从气流床上部沿径向喷入,数个喷嘴轴向分布。喷入物料形成旋转流场,发生燃烧与气化反应。另一种是流化床气化炉带出细粉,处于高温状态。经旋风分离器分离后,高温细粉落入气流床进料罐,然后,通过导管与阀控,从气流床顶部流入,落向侧部喷入物料形成的旋转流场。两股物料汇合并一起发生燃烧与气化反应。形成的熔渣落入气化炉底部的渣罐,定期排出。产物气体则经过激冷后进一步回收热量、水洗净化。可见流化床热解气化新工艺采用的气流床不同于一般的气流床,其主要任务是通过熔渣气化,提高系统的碳转化率。

3 流化床热解气化新工艺应用

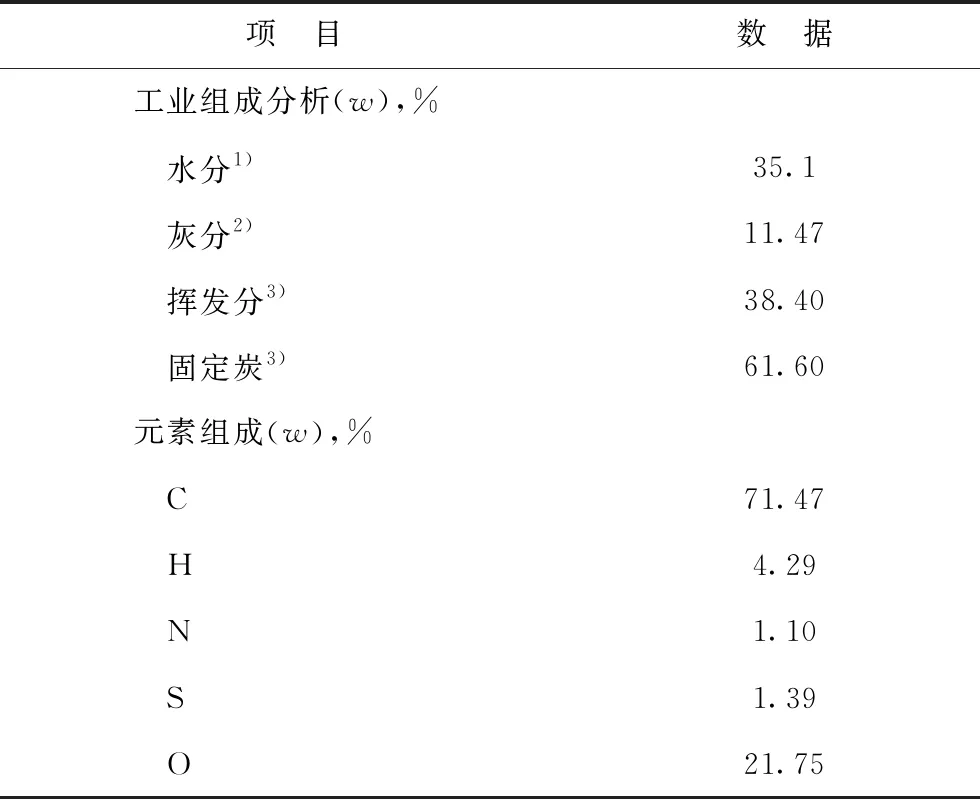

以某低阶煤为原料进行试验,低阶煤性质见表1。

表1 低阶煤性质分析结果

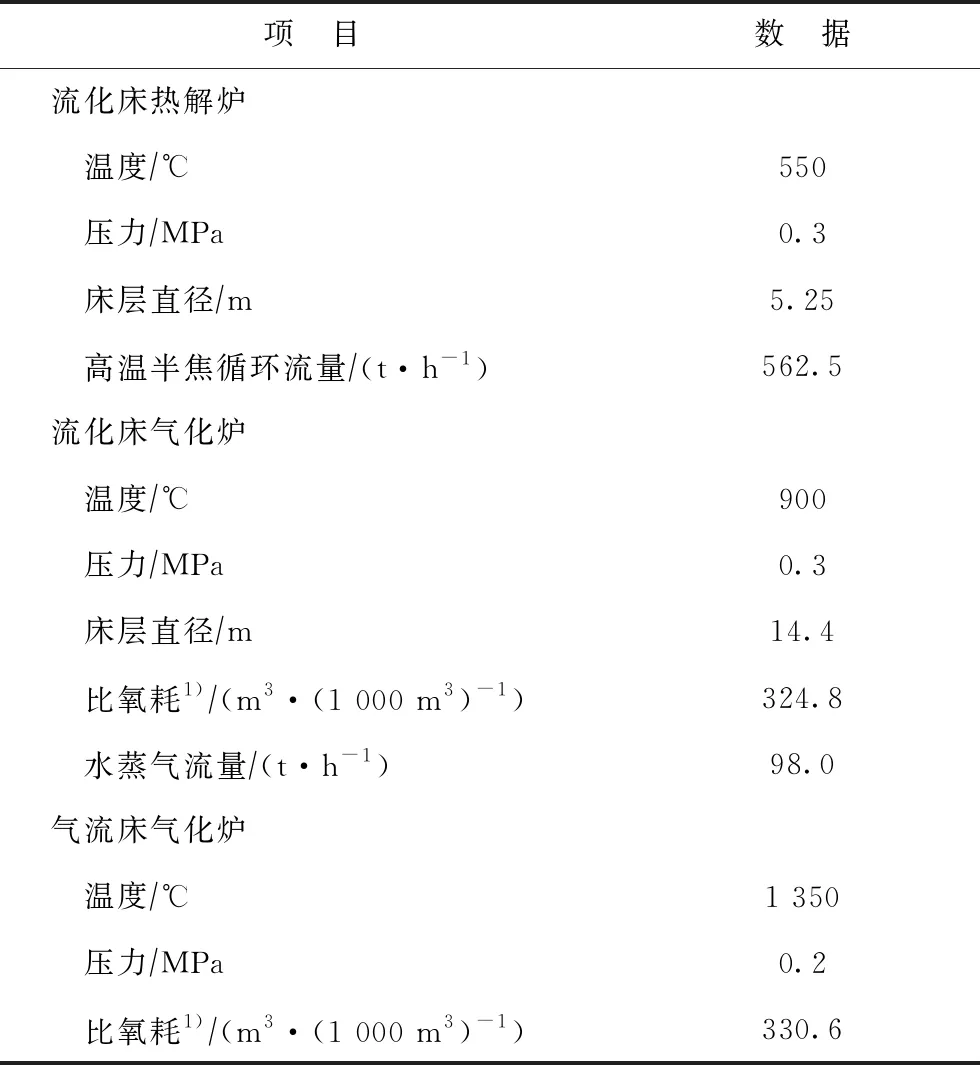

流化床热解气化新工艺操作条件见表2。低阶煤的投煤量(以收到基计)为4 622.5 td,取水单元采用间歇式低温干燥技术,温度为100~150 ℃,取水量约480 kta,水的性质与自然水相当,不含有机物。经取水单元后得到低阶煤干燥基煤量约3 000 td,磨煤形成细粉(<0.1 mm)量约300 td。低阶煤干燥基实际投煤量约2 700 td,颗粒粒径为0.1~1.0 mm;煤气产率为110 m3t,煤焦油产率为8.97%,半焦产率为67.5%。流化床气化炉半焦(干燥无灰基)气化量约1 216.8 td,带出细粉量为619.2 td。气流床气化炉主要原料为磨煤形成的细粉和流化床带出的细粉。流化床带出半焦细粉的特点是高温位,但灰分(w)较高,约51.1%。

表2 流化床热解气化新工艺操作条件

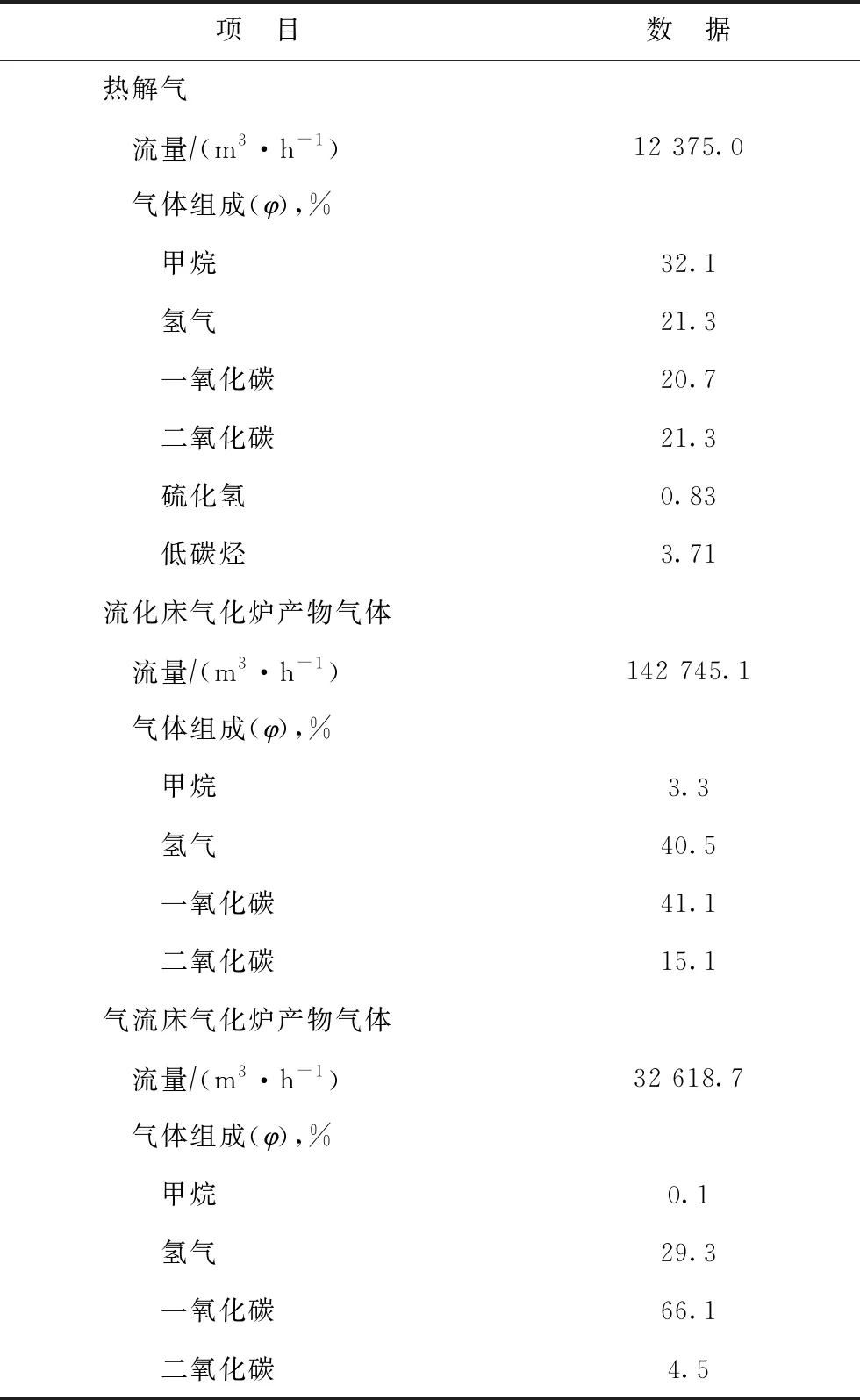

流化床热解气化新工艺反应段气体流量及组成见表3。

表3 反应产物气体流量及组成

如果对热解气体和流化床气化产物气体精加工,则可分离出甲烷约6.25×107m3a、低碳烃约5.05 kta、有效气体(一氧化碳和氢气)1.09×109m3a。

4 结 论

流化床煤热解气化是低阶煤分级利用的理想技术。流化床气化温度为800~950 ℃,热解温度为550~600 ℃,具备恰当的供热温度梯度;采用颗粒粒径为亚毫米的原料煤,不仅有利于热解反应和气化反应,而且可使床层操作在较低气速下,减少因磨损而形成的细粉,降低气体带出的细粉量;选用适当馏分煤焦油冷却、洗涤热解炉出口气体,将热解气温度降至350 ℃水平,进一步间接冷却。这种模式可基本不产生有机废水,实现热解气化工艺过程绿色化;与相应的气流床熔渣气化耦合,一方面杜绝了细煤粉进入热解炉,另一方面可将全过程碳转化率提高至95%以上水平。