V2O5-MoO3TiO2催化剂脱硝性能的研究

2021-01-11王献忠吴彦霞梁海龙晏根平戴长友陈玉峰

王献忠,吴彦霞,梁海龙,陈 鑫,陈 琛,晏根平,戴长友,陈玉峰

(1.萍乡学院江西省工业陶瓷重点实验室,江西 萍乡 337055; 2.中国建筑材料科学研究总院陶瓷科学研究院; 3.瑞泰科技股份有限公司)

一氧化氮是世界公认的空气污染物之一[1-3],它不仅会引起酸雨、光化学污染、温室效应及臭氧层破坏等环境问题,并且会对人类健康造成严重危害,因此对氮氧化物(NOx)的污染控制日益成为人们关注的焦点。氨选择性催化还原法(NH3-SCR)是主要的固定源NOx去除技术,其核心是催化还原(SCR)脱硝催化剂。目前,商用SCR脱硝催化剂主要是V2O5-WO3(MoO3)TiO2催化剂,在载体表面形成单分散物种的V2O5是SCR催化反应的活性中心。锐钛矿型TiO2是SCR催化剂的理想载体,钒元素和催化剂添加剂可在载体表面形成均匀的单分散体,增加活性中心的数量。作为固体强酸,WO3和MoO3可以增强催化剂的酸度,促进NH3和其他反应性气体分子在催化剂上的吸附,并具有出色的抗硫中毒性能[4-6]。因此,WO3和MoO3通常用作助催化剂以增强脱硝催化剂的催化性能。

催化剂的使用寿命关系到SCR技术经济性。由于飞灰中含有的碱金属盐和碱土金属盐在催化剂表面的沉积,造成商用催化剂金属中毒是NH3-SCR技术面临的重要问题之一。因此,研究碱金属盐和碱土金属盐对工业钒钛系催化剂的影响,具有十分重要的现实意义。Tang Fushun等[7]认为,Na+与分散的钒离子结合,中和了催化剂上的B酸位并降低了其还原性,导致SCR活性显著下降。Chen Liang等[8]发现,所有碱金属掺杂催化剂的毒化程度由强到弱的顺序为:K>Na>Ca>Mg。

目前对蜂窝状V2O5-WO3TiO2催化剂的应用研究相对完备,但关于蜂窝状V2O5-MoO3TiO2催化剂的制备及其催化活性的系统研究较少,而且关于V2O5-MoO3TiO2催化剂的研究大多基于粉末,与实际工业应用的蜂窝状催化剂有很大的不同。因此,本课题通过挤压成型制备了一系列蜂窝状V2O5-MoO3TiO2催化剂,采用X射衍射(XRD)、N2吸附-脱附、扫描电子显微镜(SEM)、H2程序升温还原(H2-TPR)和X射线光电子能谱(XPS)等测试手段表征催化剂的固相结构、比表面积、氧化还原性和表面化学信息,充分研究催化剂的最佳活性成分配比和抗毒性(特别是钠使催化剂的中毒作用),为蜂窝状V2O5-MoO3TiO2催化剂的生产和实际应用提供理论依据。

1 实 验

1.1 原料及试剂

偏钒酸铵(NH4VO3)、钼酸铵((NH4)6Mo7O24)、草酸(H2C2O4)、甘油(C3H8O3)、硫酸钠(Na2SO4),均为分析纯,由国药集团化学试剂有限公司生产;TiO2粉,工业级,由超彩钛白科技(安徽)有限公司生产;羧甲基纤维素钠(CMC),工业级,由河北任丘鹏宇化工有限公司生产;纸浆,工业级,由大连杨润贸易有限公司生产;玻璃纤维,工业级,由河北京航矿产品有限公司生产。

1.2 催化剂的制备

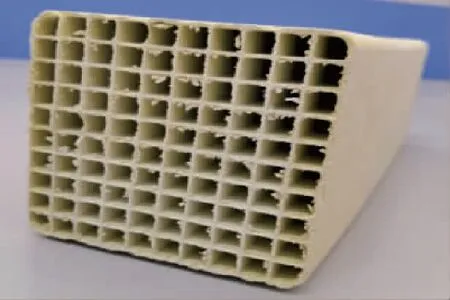

蜂窝状V2O5-MoO3TiO2催化剂的制备:首先,将一定量的偏钒酸铵和钼酸铵溶解在90 ℃的草酸水溶液中,搅拌至溶解;然后加入TiO2粉作为载体,与成型助剂(黏合剂CMC、成孔剂纸浆、润滑剂甘油、增强剂玻璃纤维)混合均匀得到塑性泥料。经陈腐、成型、干燥、烧结后,得到蜂窝状V2O5-MoO3TiO2催化剂,外观如图1所示。

图1 蜂窝状V2O5-MoO3TiO2催化剂外观

钠中毒V2O5-MoO3TiO2催化剂的制备:将蜂窝状V2O5-MoO3TiO2催化剂浸入一定量的Na2SO4水溶液中,然后在烘箱中80 ℃下干燥8 h,最后在350 ℃煅烧3 h,得到Na中毒V2O5-MoO3TiO2催化剂,记为Na-V2O5-MoO3TiO2催化剂。其中,Na2O的负载量(w)分别为0.2%,0.4%,1.0%,2.0%。

1.3 催化剂的表征

采用德国布鲁克公司生产的D8 Advance型XRD仪进行催化剂的晶相表征,测试条件:管内电流为40 mA、管内电压为40 kV,以Cu为靶,Kα为射线源,扫描范围2θ为10°~80°,步幅为0.02°。

采用美国Quantachrome公司生产的Autosorb-iQ型物理吸附仪进行催化剂的N2物理吸附-脱附测试,表征催化剂的比表面积及孔结构;先将一定质量(0.25~0.3 g)的样品于240 ℃加热抽真空预处理2 h,再于液氮(-196 ℃)条件下进行测试。比表面积采用多点BET方程计算,孔径和孔体积采用BJH法测算。

采用美国麦克公司生产的Auto Chem Ⅱ 2920型化学吸附仪进行催化剂的H2-TPR表征。先取粒径为0.30~0.45 mm的催化剂50 mg,在纯Ar气氛、300 ℃下预处理0.5 h,降温至50 ℃,然后在H2体积分数为10%的H2Ar混合气(流量为20 mLmin)气氛下以升温速率为10 ℃min程序升温至900 ℃,该过程中的H2Ar混合气消耗量由热导检测器(TCD)检测。

采用美国热电集团生产的Thermo Scientific ESCALAB 250Xi型XPS仪对催化剂进行表征。分析室压力为8×10-10Pa,激发源采用Al Kα X射线(光子能量为1 253.6 eV),工作电压为12.5 kV,灯丝电流为16 mA,并进行10次循环的信号累加。

1.4 催化剂的脱硝性能评价

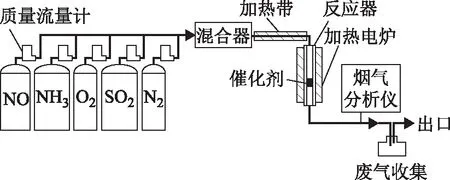

催化剂的脱硝性能评价在不锈钢管反应器中进行,采用管式炉外部加热的方式进行温度控制,试验装置如图2所示。模拟烟气中NO,NH3,O2,SO2(选用)的体积分数分别为0.05%,0.05%,6%,0.03%,N2为平衡载气。在催化剂的用量为12 mL、气体总流量为1 Lmin、体积空速为5 000 h-1、反应温度为80~280 ℃的条件下进行催化剂脱硝性能评价,以NO转化率作为脱硝性能评价指标。采用德国Testo 350型烟气分析仪检测NO入口浓度(ψ入口)和经过催化剂后NO出口浓度(ψ出口),并根据式(1)计算NO转化率。

NO转化率=(1-ψ出口ψ入口)×100%

(1)

图2 催化剂脱硝性能评价装置

2 结果与讨论

2.1 催化剂脱硝性能评价

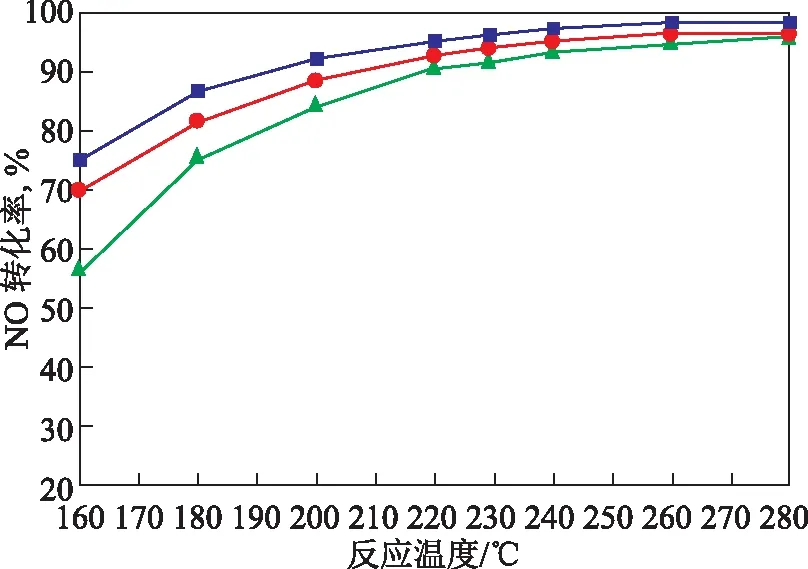

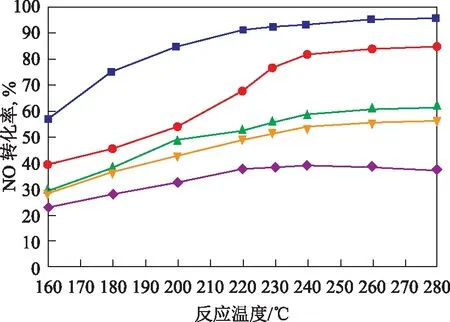

2.1.1 钒负载量的影响在钼负载量(w)为4%的条件下,考察钒负载量对V2O5-MoO3TiO2催化剂脱硝性能的影响,结果见图3。从图3可以看出:不同钒负载量的V2O5-MoO3TiO2催化剂随反应温度的变化表现出相似的变化趋势;随着反应温度的升高,NO转化率迅速提高;反应温度升至240 ℃时,NO转化率的增速开始减缓;在反应温度为240~280 ℃时,NO转化率高于85%。此外,在反应温度为160~280 ℃时,钒负载量(w)为2.5%时催化剂脱硝活性最佳,而钒负载量(w)为1.5%的催化剂脱硝活性最差,特别是在低温下,脱硝活性的差异更明显。在反应温度为160 ℃时,钒负载量(w)为2.5%的催化剂反应时NO转化率高于75%,而钒负载量(w)为2.0%和1.5%的催化剂上反应时的NO转化率分别为69%和56%。综上所述,催化剂中钒负载量对NO转化率有显著的影响,NO转化率随着钒负载量的增加而不断提高。由于钒的生物毒性,高含量会对人体和环境造成很大的危害,而且高负载量的钒会将SO2氧化成SO3,因此钒负载量不宜过高。综合考虑,选取钒负载量(w)为1.5%。

图3 不同反应温度下钒负载量对NO转化率的影响钒负载量(w),%:▲—1.5; ●—2.0; ■—2.5

2.1.2 钼负载量的影响在钒负载量(w)为1.5%的条件下,考察钼负载量对V2O5-MoO3TiO2催化剂脱硝性能的影响,结果见图4。从图4可以看出:负载钼的V2O5-MoO3TiO2催化剂均表现出优异的脱硝活性,在反应温度为220~280 ℃时,NO转化率在85%以上;当钼负载量(w)从2.0%增加到4.0%时,V2O5-MoO3TiO2催化剂的脱硝活性明显增加,在反应温度为160 ℃时,NO转化率从48%增加到56%;当钼负载量(w)从4.0%增加到6.0%时,V2O5-MoO3TiO2催化剂的脱硝效率没有明显提高;当钼负载量(w)从6.0%增加到8.0%时,V2O5-MoO3TiO2催化剂的脱硝效率略微降低。因此,选取钼负载量(w)为4.0%。有研究认为V2O5-MoO3TiO2催化剂在SCR过程中具有较强的还原特性,主要归结于V-Mo电子协同相互作用,MoO3能够改善催化剂的力学、结构以及形貌特征,可以拓宽反应温度窗口[9]。

图4 不同反应温度下钼负载量对NO转化率的影响钼负载量(w),%:■—2.0; ●—4.0; ▲—6.0;

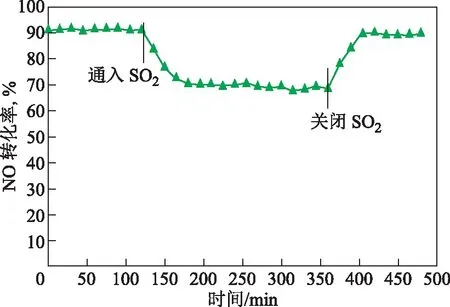

图5 SO2对NO转化率的影响

2.1.3 SO2的影响在未通入SO2的情况下,反应稳定120 min,然后通入质量分数为300 μgg的SO2,并在反应达到稳定状态时关闭SO2,继续反应约120 min。SO2的通入对V2O5-MoO3TiO2催化剂脱硝性能的影响见图5。从图5可以看出,SO2的添加对V2O5-MoO3TiO2催化剂脱硝性能有一定的影响;与通入SO2前相比,通入SO2后NO转化率从90%缓慢降至70%左右,并达到稳定状态,NO转化率降低了约20百分点。值得注意的是,当切断SO2时,NO转化率迅速恢复到90%左右,表明短时间内SO2对催化剂脱硝性能的影响是可逆的。这可能是因为V2O5-MoO3TiO2催化剂中的V2O5和其他成分将烟道气中的SO2氧化为SO3,SO3与烟道气中的H2O和NH3反应生成(NH4)2SO4和NH4HSO4。随着反应的进行,沉积的铵盐降低了催化剂的比表面积,阻塞了催化剂的内部孔结构,并覆盖了催化剂表面上的活性部位,但由于试验时间较短,生成的(NH4)2SO4和NH4HSO4量较少,这种作用并不是催化剂性能降低的主要原因。由于SO2比NO能更强地吸附在催化剂表面,因此SO2在竞争性吸附过程中置换了催化剂表面上的NO,导致烟气中NO浓度增加,这是催化剂脱硝性能降低的主要原因,而且这种失活通常可以通过热处理来恢复[10]。

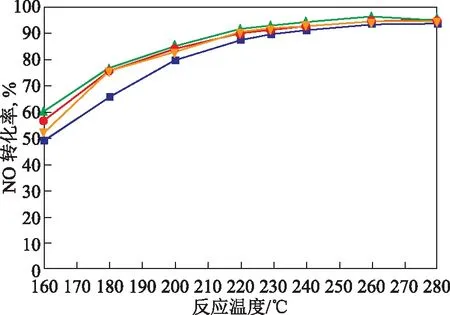

2.1.4 钠负载量的影响据报道钠盐或氧化物对催化剂有负面影响,Na2SO4会沉积在催化剂表面并大量团聚,阻塞孔道并覆盖活性位点,导致催化剂的SCR反应活性降低。在钒负载量(w)为1.5%、钼负载量(w)为4.0%的条件下,考察钠负载量对V2O5-MoO3TiO2催化剂脱硝性能的影响,结果见图6。从图6可以看出:未负载钠的V2O5-MoO3TiO2催化剂反应温度范围大且催化脱硝活性高,在反应温度为200~280 ℃时,NO转化率高于85%,最高时达95%;负载钠后,Na-V2O5-MoO3TiO2催化剂的脱硝性能降低,随着Na2O负载量的增加,催化剂的脱硝性能不断降低;当Na2O负载量(w)为2.0%时,Na-V2O5-MoO3TiO2催化剂失活严重,在整个测试温度范围内,NO的转化率约为30%。

图6 不同反应温度下Na2O负载量对NO转化率的影响Na2O负载量(w),%:■—0; ●—0.2; ▲—0.4; ◆—2.0

综上所述,由于钠的负载会使V2O5-MoO3TiO2催化剂中毒,影响催化剂的脱硝性能,所以在钒、钼负载量(w)分别为1.5%和4.0%下,选取Na2O负载量(w)分别为0和2.0%的V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂进行分析表征对比,研究钠负载对催化剂理化性能的影响。

2.2 催化剂的表征

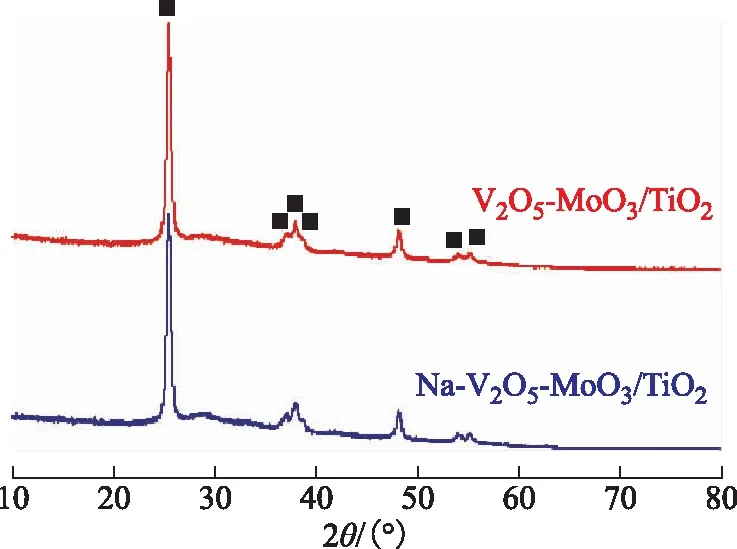

2.2.1 XRD表征V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂的XRD图谱见图7。由图7可以看出:V2O5-MoO3TiO2催化剂中的衍射峰是锐钛矿型TiO2的特征衍射峰,掺杂钠后,对催化剂的晶相结构没有明显影响;两种催化剂的XRD图谱显示没有明显的V2O5和MoO3衍射峰,表明V2O5和MoO3含量较低,在载体表面上以单分散或无定形形式存在,均匀负载在载体TiO2表面。

图7 催化剂的XRD图谱■—锐钛矿型TiO2

2.2.2 BET表征催化剂的比表面积、孔径和孔体积对于确定气体在其表面上的吸附-解吸现象非常重要。V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂的比表面积和孔结构分析结果见表1。由表1可以看出,与V2O5-MoO3TiO2催化剂相比,Na-V2O5-MoO3TiO2催化剂的比表面积和孔体积分别从71.3 m2g和0.35 cm3g降至65.7 m2g和0.31 cm3g,平均孔径从10.8 nm增至11.2 nm。这可能是由于Na物种阻断了催化剂微孔。研究表明,催化剂的表面是NH3-SCR反应发生的场所,较大的比表面积有利于活性组分高度分散,提供更多的活性位点及反应气体的吸附,从而促进NH3-SCR催化反应[11]。

表1 催化剂的比表面积和孔结构分析结果

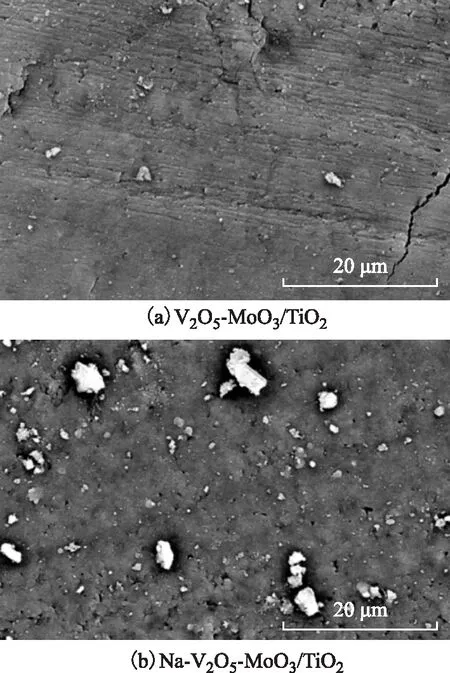

2.2.3 SEM表征V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂的SEM照片见图8。由图8可以看出,与V2O5-MoO3TiO2催化剂相比,Na-V2O5-MoO3TiO2催化剂颗粒变大,并且表面有不规则白色颗粒凝聚形成的团聚。这是由在煅烧加热过程中钠盐热烧结造成的现象,也是催化剂比表面积减小的主要原因。

图8 催化剂的SEM照片

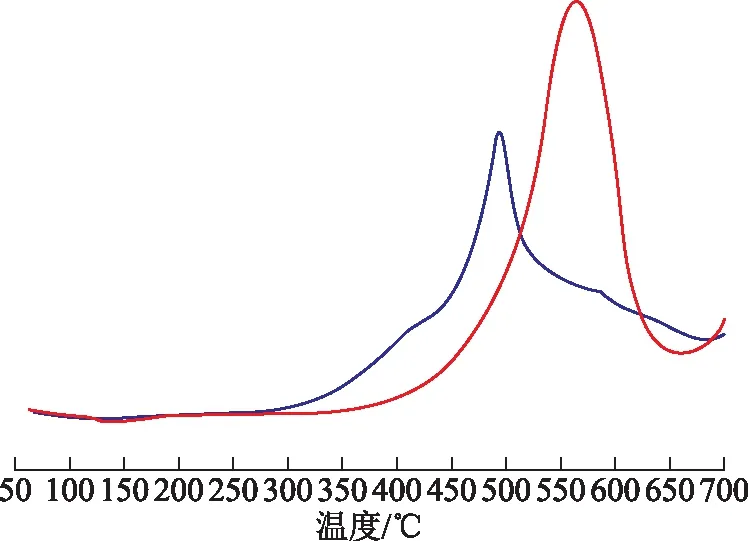

图9 催化剂的H2-TPR曲线 —V2O5-MoO3TiO2; —Na-V2O5-MoO3TiO2

2.2.4 H2-TPR表征从H2-TPR结果表征可以分析金属离子的还原能力及样品表面氧和晶格氧的变化行为。对于 VMoTi系SCR催化剂而言,V对NH3的氧化还原能力是催化还原反应过程中的影响因素,还原峰对应的温度愈低,说明催化剂的催化氧化还原反应更容易进行。为了考察碱金属对催化剂氧化还原特性的影响,对V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂进行H2-TPR表征,结果见图9。由图9可知:V2O5-MoO3TiO2催化剂在480 ℃出现一个还原峰,为V5+还原为V3+和Mo6+还原为Mo4+两个还原峰的叠加;Na-V2O5-MoO3TiO2催化剂的氢气还原峰的位置向高温处移动,峰温升高到560 ℃。催化剂的还原性是由晶粒排列和晶粒结构共同决定的,Na2O负载后,与V2O5,MoO3,TiO2复合氧化物相互作用,使得晶体的排列变得无规则,较差的排列状态使得催化剂表现出较差的还原性,从而使得峰温向高温方向偏移。可见,Na2O的加入降低了催化剂的氧化还原能力,导致催化剂中毒。这与沈伯雄等[12]的研究结果一致。

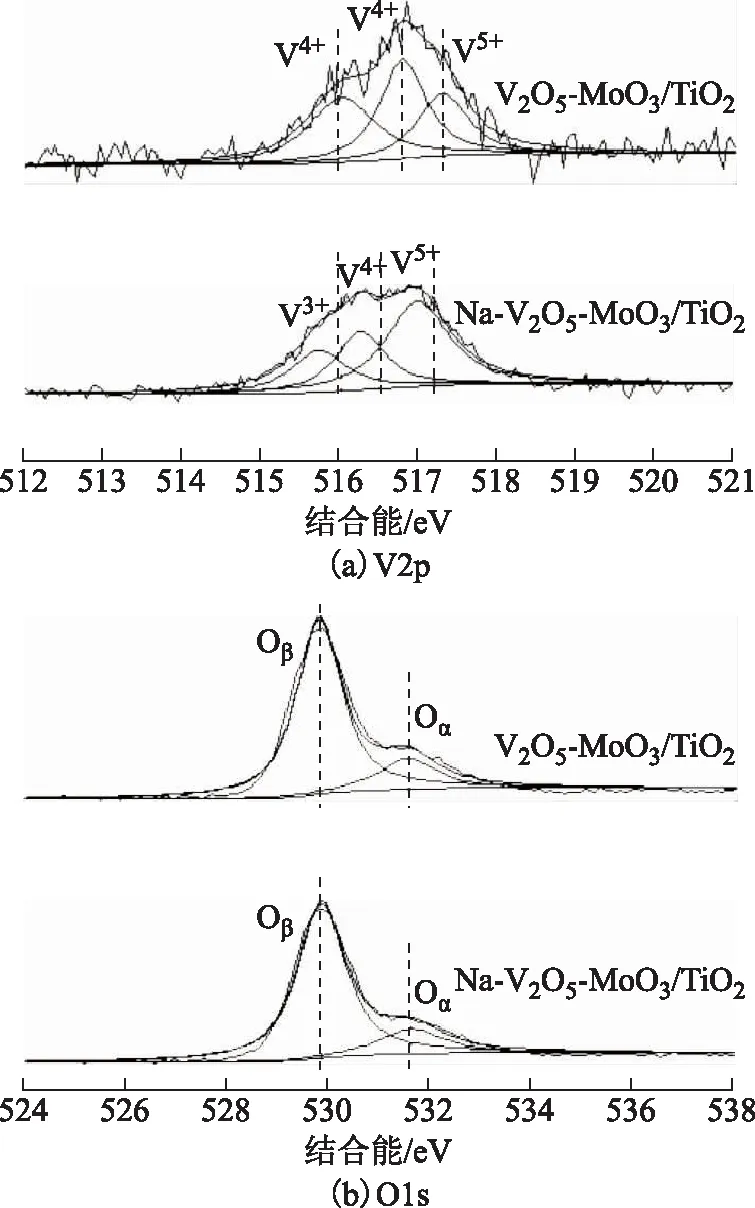

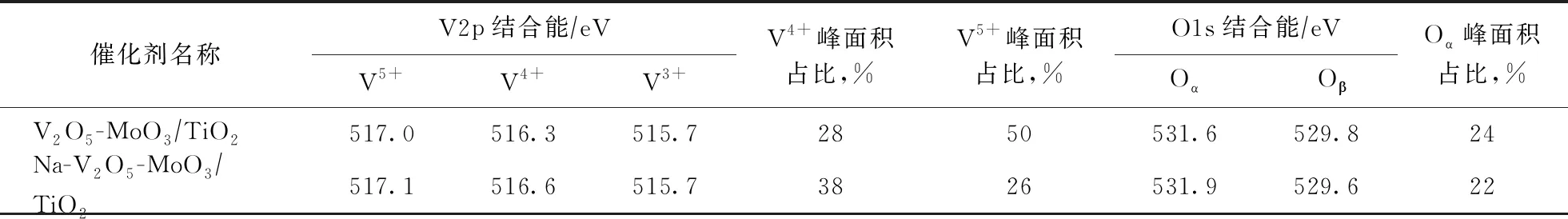

2.2.5 XPS表征为了更好地理解催化剂中元素的化学状态和表面组成,使用XPS技术对V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂进行分析。不同催化剂的V2p和O1s的XPS能谱见图10,元素的结合能见表2。

图10 催化剂的XPS图谱

由图10(a)和表2可以看出:V2p轨道上V3+,V4+,V5+的电子结合能分别为515.0~515.1,515.3~516.6,516.7 eV;V2O5-MoO3TiO2和Na-V2O5-MoO3TiO2催化剂的V5+(V3++V4++V5+)占比分别为50%和26%,后者催化剂表面上的V5+浓度显著降低。研究表明,V5+在催化反应过程中主要存在B酸位点V5+—OH和L酸性位点V5+=O。在V5+—OH上吸附NH3以形成并且通过相邻的V5+=O氧化以形成将V5+=O还原为H—O—V4+。然后与气相NO反应形成—NH3+NO,并将—NH3+NO分解成N2和H2O。最后,O2将H—O—V4+再氧化为V5+=O。可以看出,V5+—OH和V5+=O是催化反应的活性位点,当加载钠时V5+的比例降低,正好解释了加载钠后催化剂NO转化率降低的原因[13]。

由图10(b)和表2可以看出:O1s峰可以拟合分峰为结合能531.6~531.9 eV的化学吸附氧(Oα)和结合能529.6~529.8 eV的晶格氧(Oβ)对应的两个峰。其中,Oα通常被认为在氧化反应中更具反应活性,因为其迁移率高于Oβ。Oα含量越高,越有利于将SCR反应中的NO氧化成NO2,从而促进“快速SCR”反应。当钠沉积在催化剂表面上时,Oα(Oα+Oβ)占比从24%降至22%。这表明钠的加载,抑制了催化剂表面上Oα的形成,并减少了表面活性位点,从而降低了催化剂的脱硝活性。

表2 催化剂XPS元素的结合能

3 结 论

(1)当钒负载量(w)不超过2.5%时,V2O5-MoO3TiO2催化剂的脱硝活性随钒负载量的增加而提高。但由于钒具有生物致毒性,因此钒含量不宜过高,选取钒负载量(w)为1.5%。随着钼负载量的增加,V2O5-MoO3TiO2催化剂的脱硝活性呈现先上升后趋于平缓、再略有下降的趋势,综合考虑选取钼负载量(w)为4.0%。

(2)V2O5-MoO3TiO2催化剂的脱硝性能随着SO2的通入而下降,NO转化率从90%缓慢降至70%左右,并达到稳定状态。当切断SO2时,NO转化率迅速恢复到90%左右,表明短时间内SO2对催化剂脱硝性能的影响是可逆的。SO2导致催化剂活性降低的主要原因是SO2在催化剂表面的竞争性吸附。这种失活可通过热处理来恢复活性。

(3)当Na2O负载量(w)为2.0%时,Na-V2O5-MoO3TiO2催化剂的脱硝活性显著降低,表明钠对催化剂具有严重的致毒作用。这主要是由于钠盐在催化剂表面沉积,形成不规则的白色颗粒,覆盖了催化活性位点,阻断了催化剂的微孔结构,导致催化剂的比表面积和孔体积减小、孔径增大。同时,钠加载后,改变了催化剂中元素的化学环境,导致催化剂的氧化还原性变差。钠中毒后,催化剂中元素的化学状态和表面组成发生变化,作为催化反应活性位点的V5+离子和反应活性较强的化学吸附氧(Oα)的比例降低,导致催化剂的脱硝活性明显下降。