6005A-T6铝合金双轴肩搅拌摩擦焊接头的断裂行为

2021-01-11钮旭晶梁涛高超高博梁晨

钮旭晶,梁涛,高超,高博,梁晨

(中车唐山机车车辆有限公司 制造技术中心,河北 唐山 063035)*

作为固相连接技术,搅拌摩擦焊(Friction Stir Welding,FSW)相较于传统熔化焊方法,在焊接效率、接头质量、制造成本和作业环境等多方面都体现出了明显的优势,从根本上解决了诸如气孔、裂纹、偏析、变形等铝合金熔化焊接头常见的焊接缺陷,已经逐渐取代熔化焊技术成为铝合金车体的主导连接方法[1,2].然而,在实际生产中越来越多的发现,传统搅拌摩擦焊仍存在不小的弊端,主要是焊接过程中背部需要刚性支撑,因而难以实现复杂空间无支撑曲面结构的焊接,并且在接头根部易产生未焊透缺陷.在这种情况下,双轴肩搅拌摩擦焊(Bobbin Tool FSW;BTFSW)应运而生.BTFSW是传统FSW的一个重要变体,其下轴肩取代了FSW的背部垫板,使BTFSW技术能够成功应用于中空及空间无支持结构的焊接,并且彻底消除了根部未焊透缺陷[3].

目前很多学者对2xxx[4]、6xxx[5]系列以及Al-Li合金[6]的BTFSW进行了深入的研究.同时,BTFSW也成功地应用于AZ31镁合金和钢的焊接[7-8].Sued等人[5]研究了不同搅拌针特点和尺寸对AA6082-T6接头的性能的影响,并开发了一个将基本物理原理与实际焊接生产过程联系起来的模型.Esmaily等人[9]对AA6005-T6的BTFSW与FSW的研究表明,与FSW相比,BTFSW的搅拌区形成了更细的微观组织,使得BTFSW硬度值更高,同时极限抗拉强度略高于FSW.Chen等人[10]分析了AA6082-T6在不同焊接速度和转速的BTFSW过程中金属的塑性流动.

在搅拌摩擦焊接过程中,无论单轴肩还是双轴肩,在焊核区域都会出现“之”形线.Chen等人[10]认为“之”形线是由对接表面氧化层在被搅拌针搅碎后无法与母材合成一体而形成;Sato等人[11]认为“之”形线的形成与焊缝塑化金属的流动行为有关.在单轴肩搅拌摩擦焊接中,很少出现在之形线处发生异常断裂的情况;但对于BTFSW,曾出现过在“之”形线处发生异常断裂的情况,引起人们的广泛关注.南昌大学冀海贵等人[12]发现当焊接参数选择不当时,会在“之”形线处发生异常断裂.

本文从6005A-T6铝合金在“之”形线的异常断裂入手,研究正常断裂与异常断裂情况下,“之”形线的本质区别及形成机理.

1 试验材料及方法

试验材料选用4 mm厚的6005A-T6型材作为母材,其供货状态为固溶处理+人工时效.6005A铝合金的化学成分(质量分数)为:0.46Mg,0.63Si,0.17Cu,0.24Fe,0.2Mn,Bal. Al.采用FSW-LM-AM16-2D型搅拌摩擦焊设备对铝合金型材进行双轴肩搅拌摩擦焊接.选用轴肩直径16 mm,搅拌针直径6 mm,以及搅拌针长度为3.9 mm的搅拌头.焊前用酒精擦拭对接面以祛除油污,组对时保证不存在对接间隙.焊接过程中搅拌头上下轴肩的压入量均控制在0.05 mm,搅拌头的倾斜角为0°.

拉伸试样使用线切割沿垂直于焊缝方向截取,按GB/T 228-2002执行,并使焊缝位于拉伸试样中心.每组工艺参数选3个试样,室温条件下在MTS810拉伸实验机上进行拉伸实验,拉伸速率为5×10-3s-1.

对金相试样磨、抛后使用keller试剂(90mL H2O, 2mL HNO3, 4mL HF, 4mL HCl)腐蚀.采用LEICA DM2700M型光学显微镜对金相组织观察.扫描电子显微镜(SEM,JSM-6700F)用于区别“之”形线存在的差异.电子背散射衍射(EBSD,JEOL JSM-7800F)用于表征双轴肩搅拌摩擦焊接头不同区域的微观组织.

2 试验结果

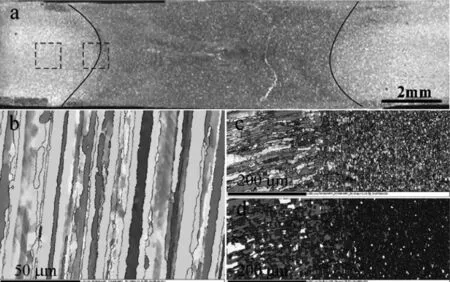

与常规单轴肩拌摩擦焊接头不同,双轴肩搅拌摩擦焊接头呈“哑铃形”形貌,如图1(a)所示,焊接质量较好无隧道型孔洞等缺陷.另外,在焊核区可以清晰的看到“之”形线.图1(b)、1(c)所示的是转速600 r/min、焊接速度120 mm/min下接头的母材、焊核区及热机械影响区的EBSD形貌,在图1黑色方框中的热影响区,母材与热机械影响区过渡区截取EBSD试样.母材(图1(b))晶粒呈现典型的纤维状特征;焊核区为细小的等轴晶粒,平均晶粒尺寸约为6 μm;热机械影响区晶粒同时受到热和力的作用,呈弯曲变形晶粒特征(图1(c)).进一步地,图1(d)给出了对应的晶粒变形解析.可以看出,焊核区的等轴晶主要是焊接过程中动态再结晶的结果,存在少量变形晶粒;热机械影响区主要由变形晶粒和部分亚晶构成.

图1 接头的光学形貌及对应的EBSD结果

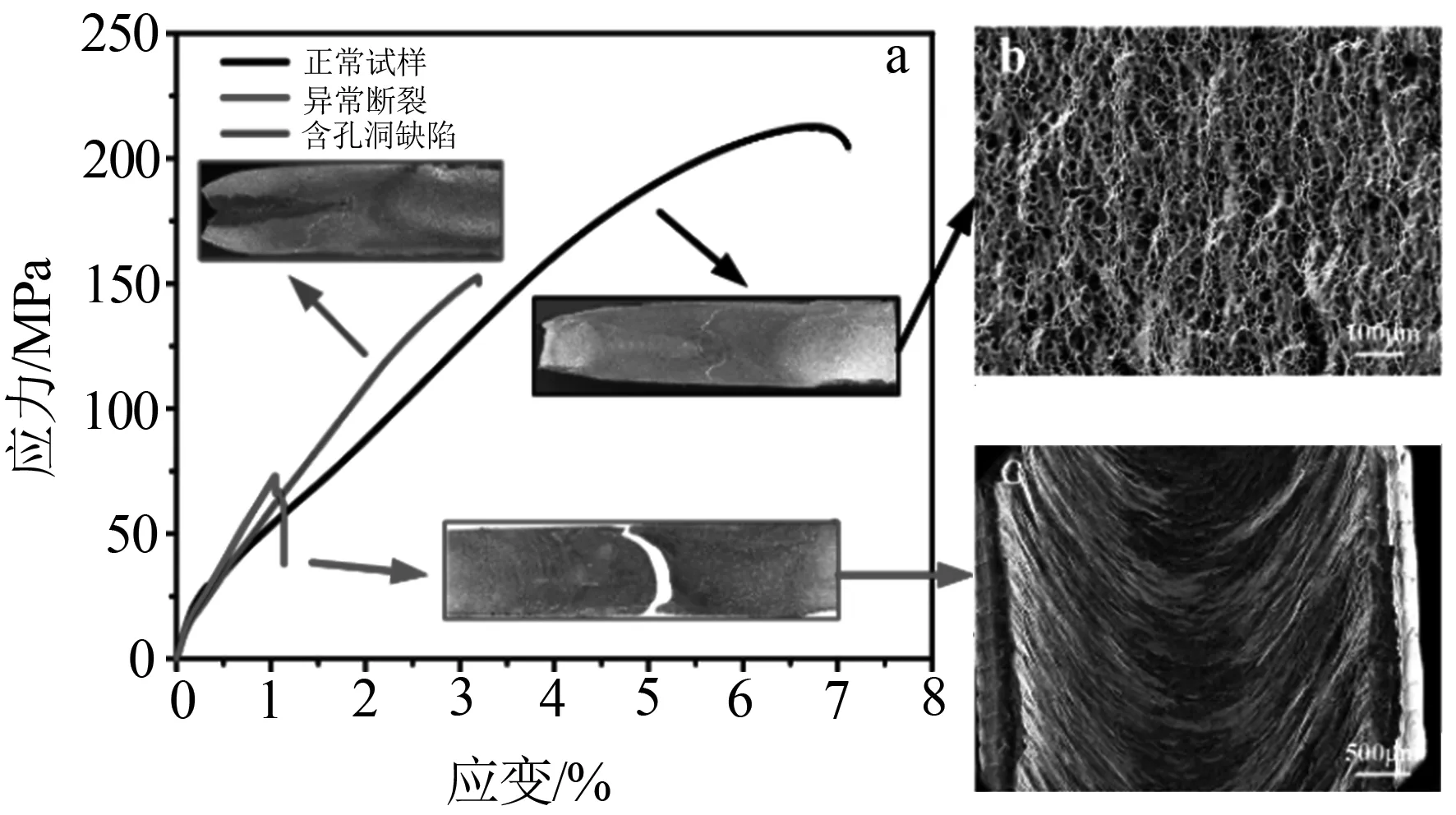

拉伸结果表明,当试样不存在任何缺陷时,在热影响区附近发生拉伸断裂,如图2(a)所示,其抗拉强度较高,可以达到母材抗拉强度的80%以上,并且断口附近出现典型的缩颈,属于韧性断裂(图2(b)).在焊核区可以清晰看到完整的之形线,证明之形线不是拉伸断裂的薄弱区.在部分参数下,焊核区厚度中部会出现孔洞缺陷;当接头中存在较大孔洞缺陷,拉伸断裂位置位于焊核区孔洞缺陷处,抗拉强度仅为母材的60%左右,此时在焊核中心仍然可以清晰的看到之形线,说明与孔洞缺陷相比,之形线同样不是力学性能的薄弱区.然而,在工艺参数中,存在较为异常的一种断裂方式,焊核区没有出现孔洞缺陷的情况下,在“之”形线处发生了脆性断裂,抗拉强度仅为母材的30%左右,此时之形线成为了力学性能的薄弱区,断口形貌如图2(c)所示,与我们对之形线的认识不符.因此研究此类异常断裂对保障双轴肩搅拌摩擦焊接头质量尤为关键.

图2 应力-应变曲线及相应的断口形貌

图3所示为BTFSW接头正常断裂与异常断裂金相试样在不同倍数下的之形线光学形貌图.图3(b),3(e)为放大100倍的光学形貌图,图3(c),3(f)为放大200的光学形貌图.可以看出,

在低倍下两种之形线的形态和衬度几乎没有差异;但在高倍下,发现异常断裂的之形线有微裂纹的特征,而正常断裂为不连续的孔洞,仅通过高倍金相组织观察很难对其进行严格的区分.

图3 正常断裂试样与异常断裂试样“之形线”在光学显微镜下的形貌

3 讨论

截止目前,在公开发表的论著中,FSW接头中之形线的表征都是在进行金相腐蚀后的横截面中进行.从拉伸及金相试验结果来看,很容易得出之形线是微裂纹.值得注意的是,多数情况下,BTFSW接头的断裂并非是沿之形线进行,这与之形线是微裂纹的观点极为冲突.

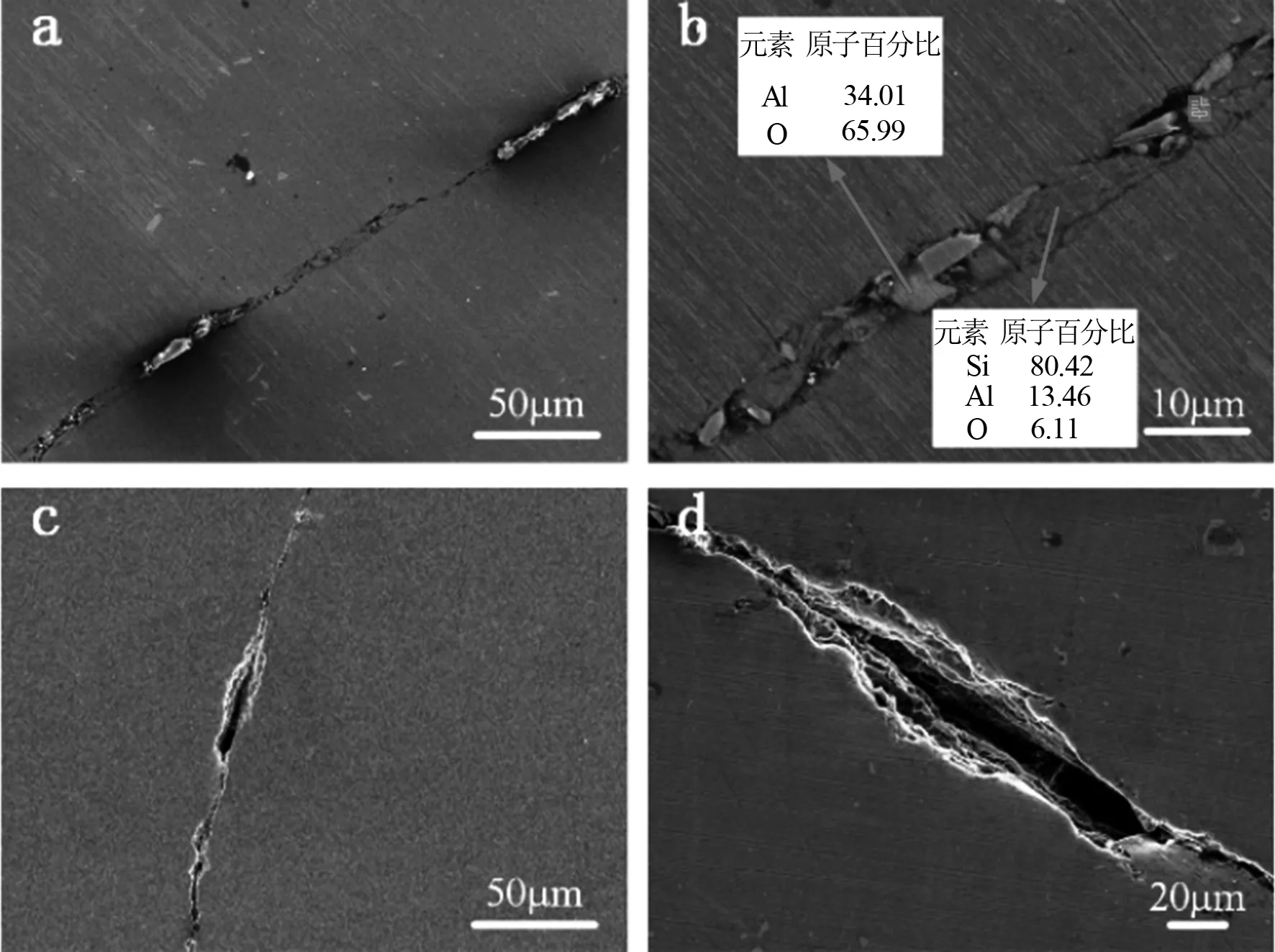

由于金相腐蚀的原理是电化学腐蚀,其结果是将低电位的组织腐蚀掉,也就是说,两类之形线上看到的微裂纹也有可能是金相腐蚀造成的.因此,为了弄清楚之形线的本质,必须要尽量排除腐蚀液带来的影响.因此,对腐蚀后的样品标记出之形线的位置后,再次进行精磨和长时间的机械抛光,以达到清除表面腐蚀层的目的,在电镜下重新对之形线进行观察,如图4所示.其中图4(a)、4(b)是正常断裂时的之形线,而4(c)、4(d)为异常断裂时的之形线.

图4 正常断与裂异常断裂“之形线”SEM形貌

根据图4(a)、4(b)正常断裂“之”形线最初形貌及相应的EDS分析结果,可以得出,正常断裂时之形线上基本上是Al2O3和AlSi两类颗粒聚集的结果.其中后者是铝合金熔炼过程中无法避免的结晶相,其分布没有特定的规律,基本是弥散分布,热力学上很稳定,BTFSW过程仅可能发生结晶相的形貌的改变.而Al2O3颗粒的来源可能有两种情况:一是焊接过程中Al与O的反应;另一个是试板上的氧化膜,包括试板对接面和表面.从图中也可以看出,焊核区Al2O3颗粒的分布状态就是之形线的基本形态.而异常断裂时的之形线在扫描电子显微镜下观察发现,“之”形线为微裂纹(图4(c)、4(d)),因此可以得出结论,在金相腐蚀后观察到的两类相似的之形线,其本质完全不同.

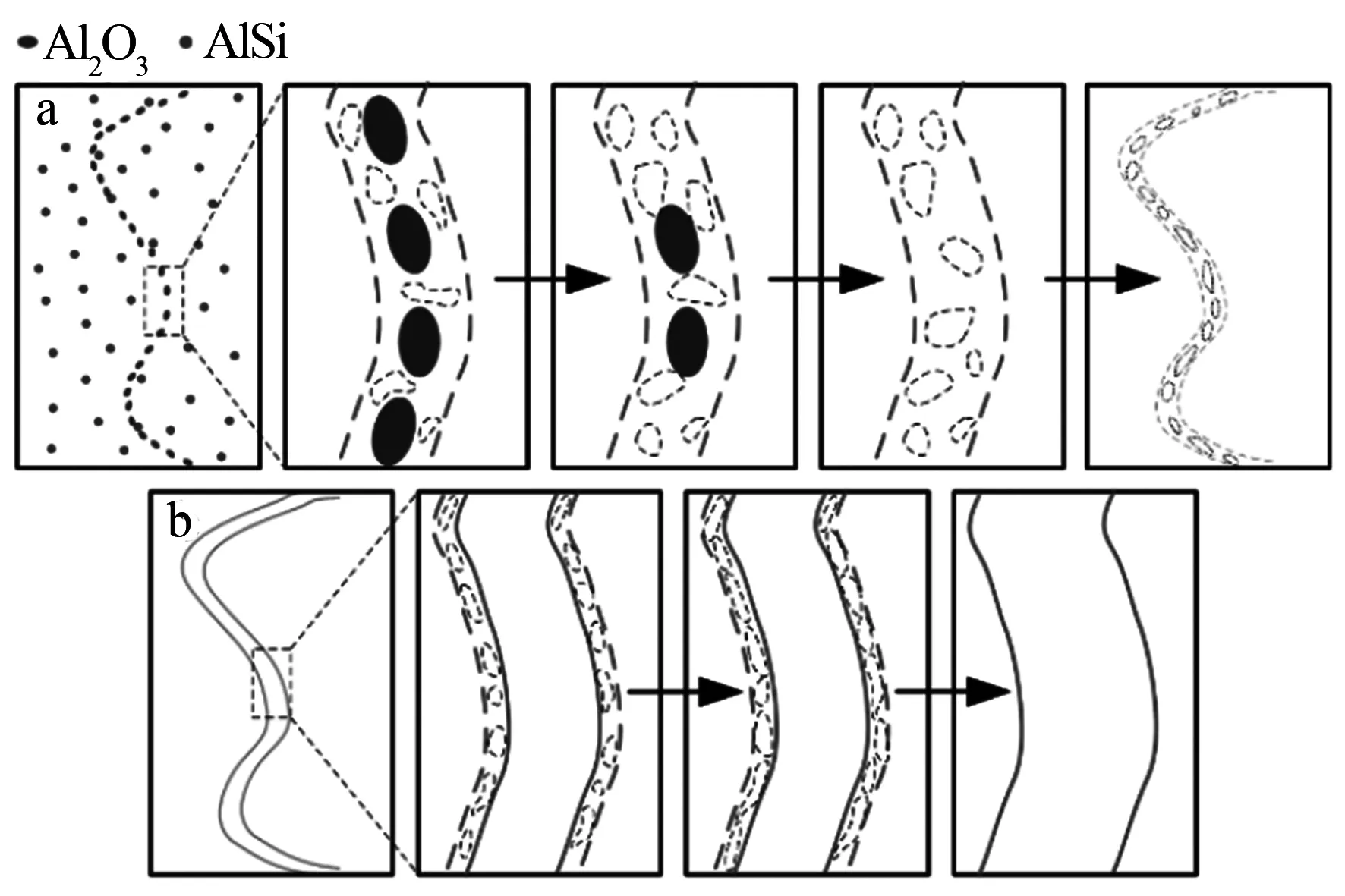

而造成金相腐蚀之后两类之形线相似的原因如下:对于正常断裂的之形线来说,无论是Al2O3颗粒还是AlSi相,在腐蚀介质中表现出的电位为正数,而Al是典型的贱金属,呈现出负电位(-1.68VSHE),因此在进行金相腐蚀时,之形线上颗粒周围的Al将被优先溶解,形成腐蚀坑,随着腐蚀时间的进行,腐蚀坑逐渐变大、合并,形成长的、连续的腐蚀坑.并且,当颗粒周围的基体被溶解掉时,这些颗粒将从试样中脱落,在光镜和电镜下呈现出典型的黑色裂纹特征.腐蚀过程示意图如图5(a)所示.异常断裂之形线处在高倍下为未连接缺陷,在金相腐蚀过程中,未连接边缘优先发生腐蚀,将原本未连接的区域扩大,形成更宽的未连接区域,腐蚀过程原理图如图5(b)所示.

图5 正常断裂与异常断裂时电化学腐蚀之形线形成原理图

在弄清两类之形线的本质区别后,进一步的研究两类之形线的形成原因.为了弄清正常断裂之形线上氧化膜的具体来源,做了两组对比实验:①用异种铝合金型材进行BTFSW,结果如图6(a)所示;②搅拌头存在横向偏移量(图6(b)、6(c)).从图6(a)中可以看出,异质接头中未发现之形线的存在,但是两种材料的连接界面却呈现出典型的之形线特征.由此可以推断,之形线上的Al2O3颗粒可能主要来自于对接面上的氧化膜.进一步的,当对接面完全离开搅拌区后(试样未经过任何焊前处理),焊核区的之形线消失,如图6(b)所示,当搅拌针逐渐向对界面靠近时,之形线出现(图6(c)).这说明:之形线上的氧化膜不是焊接过程中产生的,同时试板表面的氧化膜也不会大量进入到焊缝.

受到图6(b)的启发,当搅拌针偏移出对界面时,呈现宏观上的未连接缺陷,因此推测,未连接很有可能是由焊接过程中对接间隙超标造成的.虽然在焊前可以保证对接间隙满足施焊的要求,在进行长距离焊接过程中,搅拌头前方的未焊材料受搅拌头的作用存在较大的横向拉伸应力,在工装侧顶力不足的情况下,会造成实际间隙超标,这是在大规模焊接过程中不可预见以及无法避免的.因此在保证严格的工艺装配条件下,选择对对接间隙允许量更大的搅拌头可以有效的降低异常断裂情况的出现.

4 结论

(1)双轴肩搅拌摩擦焊在焊核区域呈现“哑铃”型特征,焊核区可以清晰的看到“之”形线,焊接过程中容易在前进侧焊核边缘出现孔洞缺陷;

(2)对正常断裂之形线的研究结果表明:它实质是铝合金型材对接面上的氧化膜在搅拌头作用下破碎后偏聚的结果,另外之形线上还存在少量AlSi结晶相;力学性能结果表明,之形线不是力学性能的薄弱区;当接头不存在缺陷时,断裂出现在前进侧靠近焊核外的热影响区,抗拉强度超过200 MPa;当接头存在孔洞缺陷时,接头的性能是由缺陷的尺寸和形态决定的;

(3)造成异常断裂的根本原因是之形线上出现虚接,其抗拉强度仅为母材的30%左右,导致该问题出现的原因是长距离焊接过程中,搅拌头前方的未焊材料受搅拌头的作用存在较大的横向拉伸应力,在工装侧顶力不足的情况下,会造成实际间隙超标.