一种新型列车分组电空制动系统的研制

2021-01-11魏伟蒋勇张渊赵旭宝张军

魏伟,蒋勇,张渊,赵旭宝,张军

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.眉山中车制动科技有限公司,四川 眉山 620010;3.大连交通大学 软件学院,辽宁 大连116028)*

重载列车以高效率、低成本在世界铁路货运中被广泛采用,在大宗货物长距离运输中发挥了重要作用.因重载列车列车长、重量大,其突出的问题是列车纵向冲动明显加剧,零部件过早疲劳损坏,甚至脱轨、断钩事故时有发生,因此降低列车纵向冲动是重载列车重点研究课题.

列车空气制动系统特性的不同步是列车纵向冲动主要根源,纯空气传播的制动系统依靠压缩空气传递控制信号,因受空气传播速度的限制,通过提升纯空气制动系统的制动波速不能彻底解决列车纵向冲动问题.为解决制动系统不同步问题,美国等国家开发了电控制动系统(ECP),该系统使用电信号传播控制指令,极大地提升了信号传递速度,改善了列车制动同步性,电控制动系统目前已经在许多国家广泛使用,取得了很好的效果[1].美国的电控制动系统是直通式电控制动系统,与我国列车空气制动系统不兼容,采用美国式ECP需要对我国的车辆制动系统彻底改造,费用高,周期长,因此ECP制动系统在我国一直没有得到应用.通过仿真系统研究新型电空制动系统,从而确定新型电空制动系统原理的正确性以及降低纵向冲动效果对于新型电空制动系统设计具有重要意义.

美国在2012年提出了新的机车及车辆空气制动仿真系统[2-3].韩国使用制动系统建模方法研究货运列车缓解性能的改进[4],意大利建立了货运列车空气制动系统模型[5-6],波兰建立制动系统仿真模型,它们使用了有限元方法求解气体流动方程[7].中国在上个世纪90年代开始列车空气制动系统仿真研究工作[8],并且随后建立了货车使用的GK、KZ1、120等分配阀组成的列车空气制动仿真系统[9-12].意大利针对欧洲货运列车开发了纵向动力学仿真系统[13],意大利开展了ECP模型及对应纵向动力学分析[14],2017年澳大利亚中昆士兰大学发布纵向动力学标准试题,对6个国家9套仿真系统进行了评测[15].到目前为止,空气制动系统建模研究仅限于对已有的空气制动系统,对于新型的分组式电空制动及其对应的纵向动力学行为开展模型研究还没有先例.

本文提出了一种分组式电空制动系统,能够与我国列车空气制动系统完全兼容,具有改造成本低,改造期间未改造和改造车辆可以兼容等特点.本文使用文献[16]中参加评测的TABLDSS仿真系统对新型电空制动系统和纵向动力学进行分析,为新型电空制动系统设计提供指导.

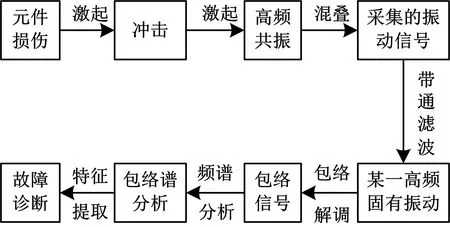

1 分组式电空制动系统原理

分组式电空制动是一种新的电控制空气制动新方式,它通过在部分车辆中安装电控装置实现部分车辆快速排风能力,加速列车制动同步性.与ECP直通式电控制动系统不同的是,该装置不是控制副风缸向制动缸充风,而是控制列车管排风,因此该装置与我国的现有制动系统完全兼容,适应我国的货运列车空气制动系统.分组式概念是列车中不需要对每个车辆安装电控排风装置,可以将列车看成许多组短列车组成,每组短列车安装一套电控装置,可以极大降低车辆改造费用.

分组电空制动结构示意图如图1所示.

图1 截断式分组电空制动示意图

分组电空制动有两种模式,一种为截断式分组电空制动系统,如图1所示,其特点是每组电空制动系统在制动时完全独立,在缓解时各组之间管路联通.在制动时,电控管路截断装置将列车分为许多组,使每组之间列车管路不再连通,同时电控排风装置排风,使列车管压强下降,每组内车辆分配阀在列车管压强下降时逐渐进入制动位;缓解时,电控截断装置打开,列车中列车管内气体可以在每组车辆间流动,使机车中主风缸气体不断流入列车管,随着各车辆位置列车管压强的升高,车辆分配阀逐渐进入缓解位,实现制动缸排风,列车管、副风缸、加速缓解风缸充风的目的.在制动过程中,电信号无时差地传递给每一组车辆的电控排风装置,因此各组车辆中的电控排风装置几乎同步排风.每组车辆中,电控排风装置排风后,制动减压信号不断向组内其他车辆传播,实现组内其他车辆的制动作用,因此在制动时制动波传播方式为两种形式,一种是电信号直接控制电控排风装置,可以做到所有电控装置几乎同步排风,另一种方式是组内车辆靠传统的压缩气体减压传递制动信号.在制动时相当于列车中分布于各位置的多个机车同步排风的效果,制动时等价于多个短列车同时制动.缓解时列车管截断装置打开,其作用相当于组成一个惯通的列车,与现有的列车缓解过程完全相同.这种分组式电空制动适合长重载列车,当列车中有些车辆处于上坡,有些车辆处于下坡的情况下,每组电控排风装置可以独立控制,能够实现上坡车辆不制动、下坡车辆制动的功能.

第二种模式的分组电控制动系统为连通式分组电空制动系统,这种方式与截断式分组电控制动的差异就是取消电控列车管截断装置.仅在每组列车中安装一套电控排风装置,这种装置仅能够实现各组的同步控制,不可以实现异步控制.在制动时的传播特点与传统空气制动系统不同,与截断式电空制动系统也不同.其基本原理是机车发出电控信号后,电控排风装置几乎同步排风,各车辆列车管减压信号一方面来自于电控排风装置,同时机车正常减压作用也向后传递,两种减压作用同时发挥效果.

第二种连通式分组电空制动装置已经由眉山制动科技有限公司开发出样品,并且已经在列车试验台上完成了实验.

2 分组电空制动系统仿真模型

连通式分组电空制动装置物理模型如图2所示.

图2 带有电控装置的车辆制动原理图

一节车辆制动系统模型中包含两根列车主管(一根主管在主管与支管连接处划分为两根主管)和一根支管;三根缸间连接管,分别是主阀下腔连接制动缸、副风缸和加速缓解风缸连接管;7个缸室,分别是120阀的主阀上、下腔,制动缸,副风缸,加速缓解风缸,紧急室以及电控装置的均衡风缸.除孔φ10~φ12是电控排风装置孔径外,其余9个孔均与120分配阀状态相关.与分配阀状态相关的孔和分配阀内移动部件位置相关,在制动与缓解过程中,这些孔径均在不断变化,其开放条件与开口度大小在有关文献中已详细介绍,本文重点介绍电控装置动作原理.

来自机车的电控信号直接控制电控装置中均衡风缸排气口φ10面积,中继阀再根据均衡风缸和分配阀上腔(与列车管连通)的压强差来确定中继阀工作状态,当上述压强差达到工作条件时,φ11孔开放,实现列车管压缩空气经主阀上腔排入大气的目的,实现列车管遥控减压功能.均衡风缸排气终止压强受机车遥控信号控制,与司机大闸的制动减压量相等,当均衡风缸减压量达到机车指令设定减压量后,均衡风缸排气口φ10关闭.列车管排气口φ11开放后,随着列车管压强下降,均衡风缸和列车管间压强差不断减小,当两者平衡时,中继阀关闭φ11孔,列车管停止遥控减压(以区别于列车管局部减压和机车排风口减压造成的列车管的减压).当电控装置接收到机车大闸缓解遥控指令时,遥控装置将开通φ12孔,此时φ12孔通过一个虚拟管路(图中虚线)与均衡风缸连通,此时列车管中空气通过分配阀上腔流入均衡风缸,实现均衡风缸充气功能,当均衡风缸与列车管最终压力平衡时,均衡风缸φ12孔关闭,均衡风缸停止充风.同时电控装置接收到机车缓解信号时,将φ7孔打开,实现加速缓解风缸向主阀上腔充风(再充到列车管)的功能.

均衡风缸排气面积表达如下:

(1)

函数f均是均衡风缸排气口面积函数,在初始接收到电控排气指令时由机车减压量确定均衡风缸的初始排风口,其后随着均衡风缸减压量接近最终减压量,排气口面积逐渐减小,直至关闭.Δp均,Δpend分别为均衡风缸减压量和机车指令减压量.

列车管排气口开度计算如下:

(2)

函数f列是列车管排气口面积函数,其开口面积与列车管减压量和均衡风缸减压量之差相关,当列车管减压量与均衡风缸减压量相等时,排气口关闭.Δp列为列车管减压量.

均衡风缸进气孔计算方法:

(3)

当电控装置接收到缓解电信号指令时,如果列车管压强高于均衡风缸压强,则按f均充表达式的进气面积给均衡风缸充风,其开口面积决定于均衡风缸和列车管压强差.p均,p列分别为均衡风缸和列车管压强.

分组式电空制动系统中电控装置接收电信号后会有机械部件运动,最后实现排气功能.理论上电信号传递滞后时间可以忽略,但是考虑到机械系统滞后特性以及电信号传递过程中可能衰减,电控装置可能接收到非第一个信号才开始发生作用的可能性,本仿真系统假设电控装置初始动作方式(这里均指均衡风缸开始排气或充气)有三种方式,第一种方式为各电控装置无时间差同步排气/进气,即所有电控装置和机车同步动作,第二种传递方式为各电控装置动作时间按正态随机分布规律变化,并且随机变化时间范围可变.第三种传递方式是按某一种波速由前到后传递,即匀速由前到后顺序传播.

在随机传递方式中,考虑到可能的随机变化范围是2、4 s;在均匀传递方式中考虑1 000、2000m/s两种传递波速.以万吨列车为例,按某工厂设计的每辆车安装一套电控装置方案考虑, 三种传递方式各组电控装置开始动作时间沿车长分布如图3、4所示.

图3 各装置随机传播动作时间

图4 各装置同步和顺序传播时间

图3中在电控装置动作时间按随机分布变化且变化范围为2 s时,各装置初始动作时间按正态分布规律产生,变化范围是0~2 s.对应的随机4 s计算方案是电控装置初始动作时间变化范围为0~4s.图4是电控装置动作时间按均匀速度从前到后传播,图中对应三种传播速度,第一种是传播速度无穷大,即各电控装置动作时间完全一致,第二种传递速度是1 000 m/s,从列车前部传动尾部大约需要1.5 s,另一种是2 000 m/s传播速度,尾车动作时间正好是波速为1 000 m/s对应列车尾车动作时间的50%.

眉山制动科技有限公司开发的分组电空制动系统考虑到机车发送信号有一定难度,开发的电控排风装置是接力式传递方式.即前面电控装置接收到减压信号后,传递给下一个电控装置.

眉山制动科技有限公司实验中列车编组为108辆车辆,每间隔约10辆车安装一组传感器, 分别测试列车管,副风缸和制动缸压强.实验台完成了各种减压量常用制动实验和紧急制动实验,本文仅给出了减压50 kPa列车管和制动缸实验结果,如图5~6所示.通过其分析制动系统传递特性和列车管、制动缸升压特性,便于调整仿真系统中对应参数.

图5 减压50 kPa制动缓解列车管压强实验结果

图6 减压50 kPa制动缸压强实验结果

从制动实验结果看列车管减压传播特性,各车辆列车管开始排气顺序仍然是由前到后,首 尾 车 开 始 减压时间差约1.5 s. 从列车管减压速率看,在560 kPa以上减压速度较快,其后减压速度减慢.从制动缸升压曲线看,开始较快,越往后越慢.首尾车制动缸开始充气时间差约1.0 s.制动缸开始排气顺序也可以看做由前到后,有个别车辆排气不按顺序.

缓解时列车管、副风缸充气开始时间和制动缸开始排气时间也可以从实验数据中得到,首尾车列车管开始充气时间差约2.0 s.副风缸首尾车开始充气时间差约2.0 s,缓解时间比较均匀.

经过详细分析各车辆列车管和制动缸初始压力变化实验数据,发现制动波传播方式基本为顺序传播方式,传播速率约为1 000 m/s.因此使用仿真系统中的顺序传播方式仿真实验台实验过程.图7~8为减压50 kPa制动后缓解的仿真结果.

图7 减压50 kPa制动及缓解列车管压强仿真结果

图8 减压50 kPa制动及缓解制动缸压强仿真结果

图7和图8的仿真结果基本上保证了列车管减压传播时间、减压速率、减压后稳定压强、缓解传播时间、再充风速度等指标和实验结果的相近性,同时各车辆制动缸开始充气时间、充气速率、平衡压强与实验结果的一致性.各种减压量常用制动和紧急制动的结果均进行的详细的模拟与比较,证明仿真系统能较好地仿真分组式电空制动的制动与缓解特性.

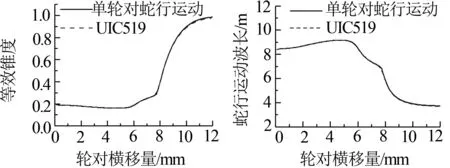

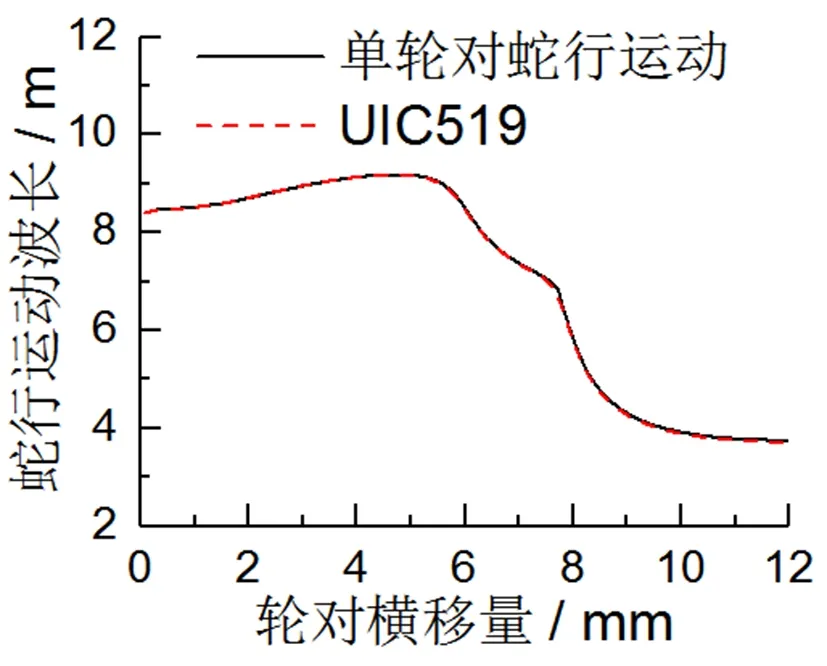

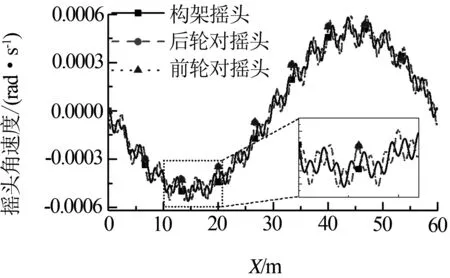

3 列车制动能力与纵向冲动的比较

开发分组式电空制动系统的目的就是降低列车纵向冲动,因此了解这种制动系统对于降低纵向冲动的效果对于评价分组电空制动系统非常重要,在没有新制动系统装车前,仿真预测车钩力降低效果是唯一的获取分组电空制动效果的途径.在仿真系统具有与真实分组式电空制动系统较好一致性的基础上,仿真了各种编组列车的纵向冲动和制动能力变化,由于篇幅限制,仅给出了万吨列车减压170 kPa常用制动的仿真结果,为便于结果比较选取平直线路,列车初速度为70 km/h.图9为两种制动方式列车运行速度和制动距离随时间变化情况.

图9 减压170 kPa制动距离和速度比较

减压170 kPa列车制动与纯空气制动相比,分组电空制动具有更强的制动能力,从制动距离和列车速度下降看,两者的差异较大.在纯空气制动时停车距离为1 007 m,而分组式电空制动停车距离为679 m;从停车时间看,纯空气制动停车时间为75.2 s,分组电空制动为52.6 s,以纯空气制动为基准,分组式电空制动制动距离和停车时间分别缩短32.6%和30.0%.

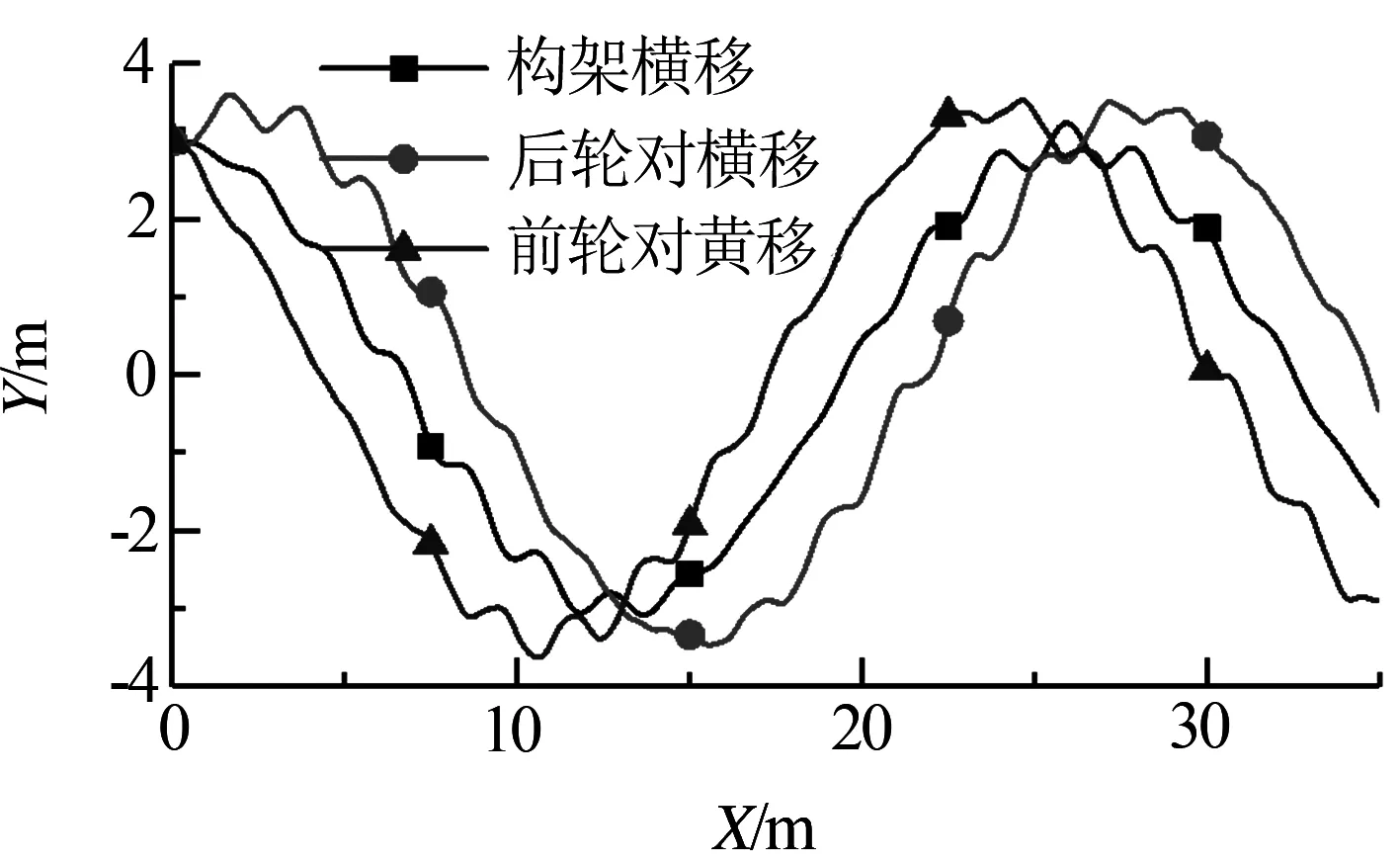

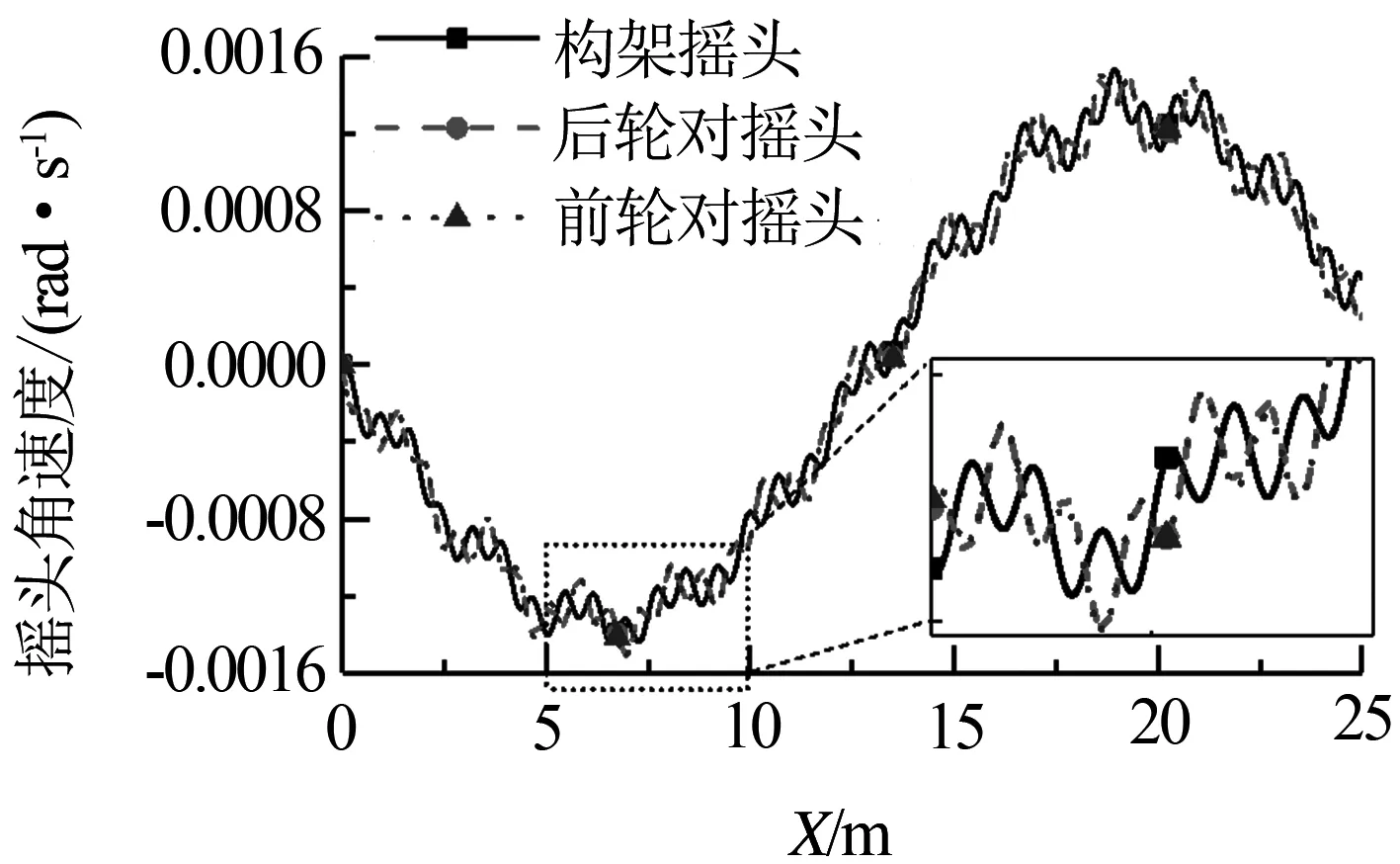

图10为万吨列车减压170 kPa车钩力的变化,图中车钩力是指在制动过程中每个车辆受到的最大拉伸车钩力和最大压缩车钩力, 图中所绘即最大车钩力沿车长分布.

图10 减压170kPa两种制动方式车钩力比较

由图中车钩力分布曲线看,压缩车钩力在纯空气制动系统中占主导地位,最大压缩车钩力为674 kN(43车),采用分组电空制动后最大压缩车钩力降低到294 kN (84车),车钩力降低56.3%.在压缩车钩力降低的同时,拉伸车钩力略有增长,纯空气制动时多数车辆没有发生拉伸车钩力,但是在电空制动时,多数车辆发生了拉钩力,并且拉钩力数值也有所增加,但是拉钩力都在300 kN以下,相对较小,不会产生任何风险.

通过系统的仿真万吨列车在各种减压量常用制动和紧急制动工况,发现列车制动能力和列车纵向冲动都有不同程度的变化,与纯空气制动相比,分组电空制动制动能力更强,纵向冲动都明显减小,但是改变程度与减压量息息相关.常用制动减压量越大,制动能力变化也越大,纵向冲动降低效果也越明显.紧急制动时由于特殊的设计方法,电控装置仅按常用速度排风,列车制动距离变化不大,但是纵向冲动降低比较明显.

4 结论

本文开发了一种分组式电空制动模型,在与实验结果比较接近的条件下,使用模型方法预测了列车纵向冲动,得出如下结论:

(1) 基于气体流动理论和分配阀原理建立的分组电空制动模型能较好地模拟分组电空制动系统特性,较好的模拟列车制动能力和纵向冲动;

(2) 分组电空制动与纯空气制动相比,列车制动能力均有提升,制动距离缩短.制动距离缩短效果与减压量有关,减压量越大制动能力提升越强,最强的提升制动能力约为30%;

(3)分组电空制动能有效降低制动时车钩力,减压量大,车钩力降低效果更明显,最大车钩力约降低56%.