热加工工艺对316LN 奥氏体不锈钢晶粒度的影响研究

2022-09-20徐海健杨雨泽沙孝春

徐海健,乔 馨,郭 诚,刘 留,杨雨泽,沙孝春*

(1.鞍钢股份有限公司,辽宁 鞍山 114009;2.鞍钢建设集团有限公司,辽宁 鞍山 114009)

0 引言

316LN 奥氏体不锈钢因添加Mo、N 等元素,相比于其它的奥氏体不锈钢而言具有更加优异的耐蚀性能和高的强度,同时随着钢中N 含量增加,其高温强度也逐渐增加[1-3]。目前,316LN 奥氏体不锈钢被广泛应用于压力容器、核电、输送油气管线等领域。近年来,随着我国对重点工程用不锈钢需求日益增加,出于服役安全性考虑,对钢板全厚度方向力学性能及组织均匀性提出了严格要求,晶粒度要求4 级或更细,且最大晶粒与最小晶粒的晶粒度级别差不大于2 级[4-6]。然而实际钢板制造过程中,由于厚度方向不同位置变形、温度不一致,导致钢板在厚度方向上出现混晶与粗晶的问题,最终影响产品的使用性能及其后期服役安全性。在锻造过程中,由于钢坯表面至心部应力传递不一致,导致钢坯心部和表面变形不一致,影响钢板厚度方向晶粒均匀性。受其组织结构影响,奥氏体不锈钢在加热和锻造过程中不发生相变,无法通过后续热处理来细化晶粒,晶粒的细化主要依靠变形过程中的动态再结晶来完成[7-10]。对于采用锻造工艺制备的奥氏体不锈钢而言,其表面到心部的晶粒度控制主要取决于变形的最后一道次的工艺参数(变形温度、变形量)以及后续固溶处理温度调控。目前,对316LN 在热加工过程及固溶处理后的晶粒度及组织演变研究和分析还鲜有报道。同时也为了解决晶粒粗化以及锻造后钢板混晶的问题,笔者以316LN 连铸坯试样作为研究对象,研究不同锻造温度、变形量和固溶温度对其晶粒度影响进行了系统研究,以期能为控制316LN 奥氏体不锈钢晶粒度的均匀性提供理论基础和指导。

1 试验材料与方法

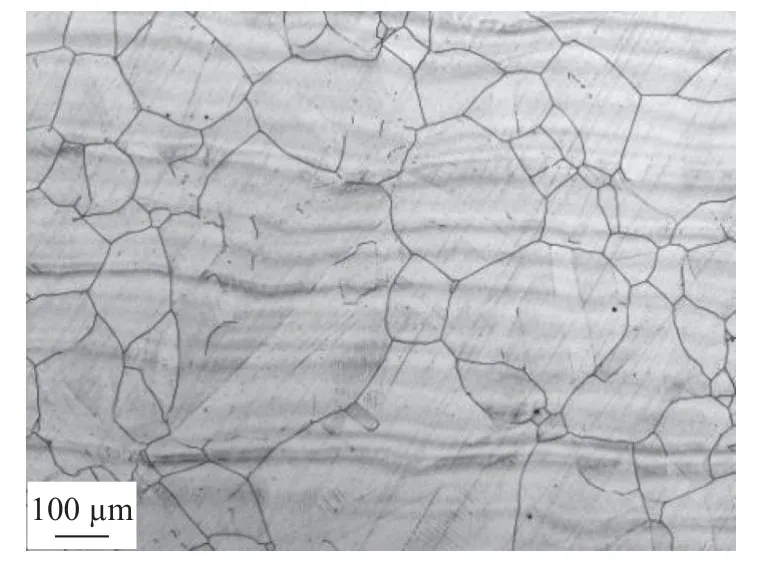

试验所选用316LN 坯料的化学成分 (%)为Fe-0.12N-0.024C-17.1Cr-14.1Ni-0.87Mn-2.56Mo-0.49Si,316LN 连铸坯生产工艺路径为:EAF-AOD-LF-连铸-钢坯单块摊开冷却。采用硫酸铜(CuSO4):浓盐酸(HCl):水(H2O)组成的腐蚀剂(配比1:1:4),腐蚀时间60 s 左右,利用Zeiss Imager 金相显微镜观察不同状态下试样的组织形貌。316LN 不锈钢原始微观组织形貌如图1 所示,初始晶粒度级别为1 级,坯料的尺寸为500 mm×500 mm×1 000 mm。本试验通过研究在相同变形率(20%),不同的锻造温度(1 000、1 050 ℃)对试样厚度方向不同位置(表面、1/4 处、心部)晶粒度的影响,以及相同锻造温度下(1 050 ℃),不同变形率(15%、30%)对其厚度方向不同位置晶粒度的影响;采用Jmat-Pro 热力学相图分析软件,通过理论计算确定316LN 脆性相析出温度区间,确定固溶处理的温度区间。利用锻造温度和变形率分别为1 050 ℃和30%的试样,研究固溶温度对其晶粒的影响,固溶温度为1 000、1 020、1 040、1 060 ℃下保温4 h。按照 GB/T228.1《金属平均晶粒度的测定法》测定316LN奥氏体不锈钢平均晶粒尺寸,为了保证试验结果准确性,每个状态试样观察10 个以上的视场,统计出不同状态下试样的晶粒度级别。

图1 316LN 奥氏体不锈钢的原始微观组织Fig.1 Microstructure of original 316LN austenitic stainless steel

2 试验结果与分析

2.1 变形温度对 316LN 奥氏体不锈钢晶粒的影响

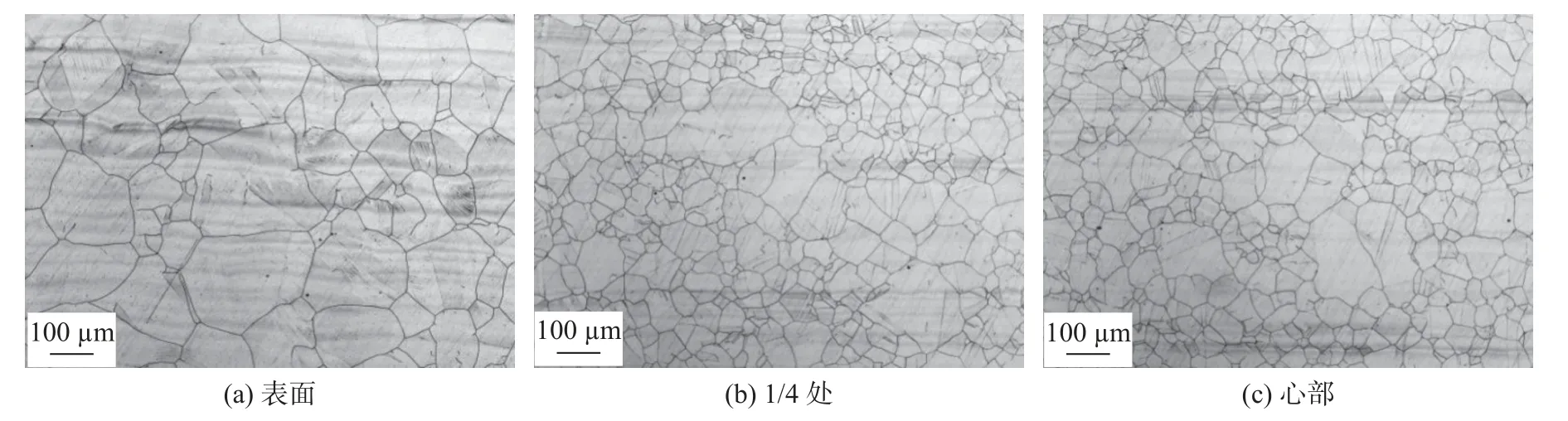

图2 和图3 分别为压下率20%条件下,锻造温度为1 000 ℃和1 050 ℃时锻件的表面、1/4 处、心部位置的晶粒度演化情况。由图2、3 可知:随着锻造温度升高,钢板发生动态再结晶的驱动力显著增加,晶粒尺寸发生了明显细化。在锻造温度1 000 ℃时,试样的表面、1/4 处和心部位置均出现了不同程度的混晶现象,且试样表面位置的粗晶区晶粒度为0~2 级,占比约75%。锻造温度为1 050 ℃时,试样表面位置的晶粒发生了细化,但个别位置仍有混晶存在,1/4 处和心部位置晶粒分布较为均匀,晶粒度达到4 级及以上。相比于锻造温度1 000 ℃,1 050 ℃锻造时获得的晶粒更加细小,晶粒级差逐渐变小;此外,由于空气对流以及热传导影响,锻件由表面到心部的温度逐渐升高,促进了心部位置更易于发生动态再结晶,最终呈现出晶粒度由小到大依次为表面>1/4 直径>心部的规律。由试验结果可知,温度对奥氏体不锈钢动态再结晶的发生有很大的促进作用,动态再结晶驱动力主要取决于温度,温度越高,动态再结晶越容易发生。但温度应控制在一定范围内,由奥氏体晶粒长大的Avrami 公式可知,晶粒尺寸长大是温度的幂指数关系,当变形温度过高,超过某一临界值时,奥氏体晶粒长大速度会显著快于其晶粒的形核速度,同时也会使晶粒之间相互吞噬而发生异常长大。反之,当变形温度低于动态再结晶温度要求以下时,动态再结晶驱动力不能完全满足再结晶的发生,这时会使钢板产生混晶趋向[11]。

图2 1 000 ℃下变形率20%后316LN 奥氏体不锈钢的晶粒形貌Fig.2 The microstructure of the 316LN steels deformed at 1 000 ℃ with 20% deformation

图3 1 050 ℃下变形率20%后316LN 奥氏体不锈钢的晶粒形貌Fig.3 The microstructures of the 316LN steels deformed at 1 050 ℃ with 20% deformation

2.2 变形率对 316LN 奥氏体不锈钢晶粒的影响

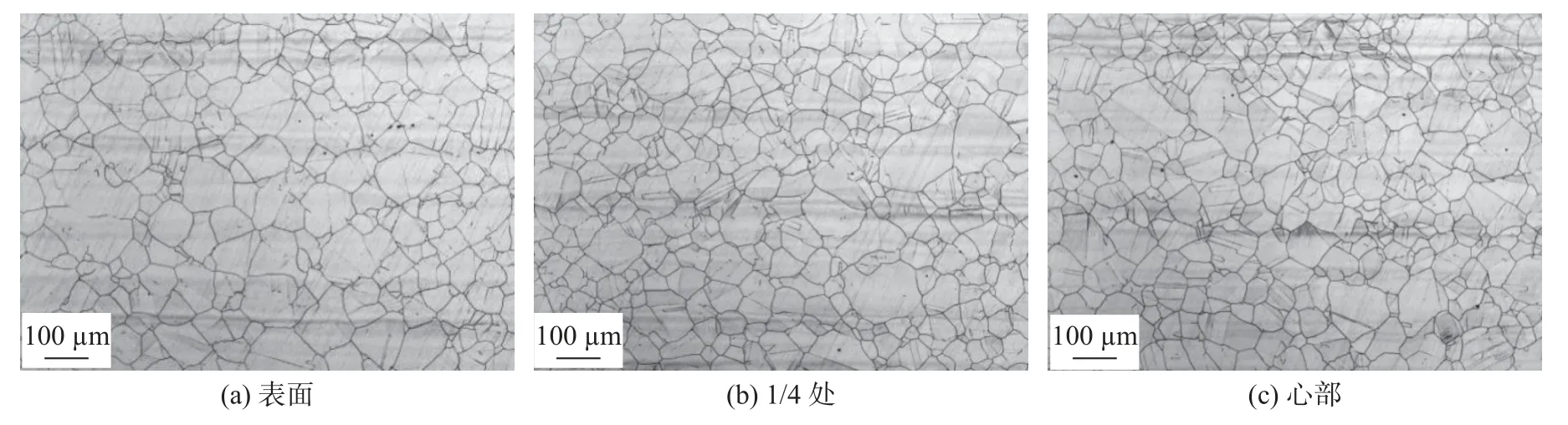

316LN 奥氏体不锈钢在1 050 ℃锻造下,压下率分别为15%和30%的热变形后,不同位置的晶粒度如图4 和图5 所示。从图4 可知,压下率为15%时,试样表面位置的大部分晶粒仍停留在原始状态,1/4 处和心部位置部分晶粒已开始发生明显动态再结晶,且越靠近试样心部,其发生动态再结晶的比例越大,但由于压下率较小,试样发生动态再结晶不充分,在表面和1/4 处混晶现象尤为明显。随着压下率增加到30%时,晶粒得到明显细化,钢板表面、1/4 处和心部位置晶粒分布较为均匀,晶粒度可达6 级及以上,符合产品技术要求。在锻造生产过程中,由于不同规格钢板压下率不同,钢板终锻温度会在一定范围内波动,导致晶粒度出现差异,因此在实际生产过程中,通过调节变形速度来尽可能地提高钢板终轧温度和压下率。

图4 1 050 ℃下变形率15%后316LN 奥氏体不锈钢的晶粒形貌Fig.4 The microstructure of the 316LN steels deformed at 1 050 ℃ with 15% deformation

图5 1 050 ℃下变形率30%后316 LN 奥氏体不锈钢的晶粒形貌Fig.5 The microstructures of the 316LN steels deformed at 1 050 ℃ with 30% deformation

2.3 固溶温度对 316LN 奥氏体不锈钢晶粒的影响

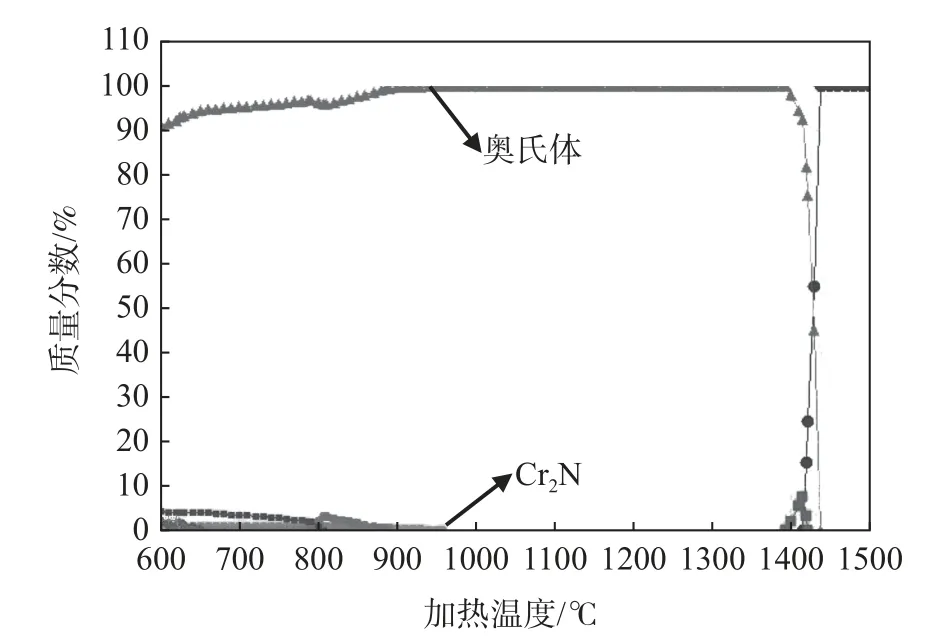

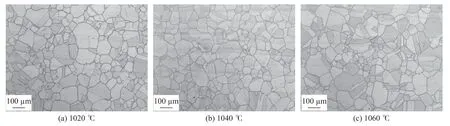

通过Jmat-Pro 相图分析软件计算316LN 奥氏体不锈钢在平衡态下的热力学相图(图6)。由于316LN 奥氏体不锈钢中引入了N 元素,在固溶温度低于970 ℃时会有Cr2N 脆性相的析出,影响钢板耐蚀性和后续的热成型性能。同时考虑由于316LN 奥氏体不锈钢在形变过程中会加快Cr2N 脆性相的析出,因此将316LN 固溶温度设定在1 000 ℃以上,为了固溶温度对其晶粒度的影响,将变形温度为1 050 ℃,变形率为30%的钢板进行不同温度的固溶处理,在1 000~1 060 ℃时,进行4 h 固溶处理,不同固溶温度处理后的晶粒形貌见如图7。

图6 316LN 奥氏体不锈钢相图模拟Fig.6 Predicted phase diagram of 316LN steels

图7 316LN 在变形温度1 050 ℃,压下率30%下不同固溶温度后的晶粒形貌Fig.7 Microstructures of 316LN steels deformed at 1 050 ℃ with 30% deformation after solution treated at different temperatures

图7 结果表明,固溶温度1 020 ℃时,钢板有部分混晶存在,晶粒度为4.5 级;固溶温度1 040 ℃时,奥氏体晶粒变得更加均匀,无混晶出现,最大晶粒与最小晶粒的晶粒度级别差不大于2 级,这是由于固溶处理过程中,氮化物及各种合金元素(Cr、Fe、Mo)固溶于奥氏体相中,使组织更加均匀化,发生静态再结晶,钢板晶粒度为5 级;在1 060 ℃固溶时,随着温度升高,部分晶粒发生了异常长大,出现了混晶现象,钢板晶粒度为4.5 级,晶粒度极差达到2 级以上。基于上述分析,综合考虑晶粒均匀性以及钢板耐蚀性和热加工性,固溶处理温度选择1 020~1 040 ℃为宜。

3 结论

1) 变形温度和压下率对316LN 奥氏体不锈钢晶粒度有显著影响,提高变形温度和增加压下率有助于其发生动态再结晶;在锻造温度1 050 ℃,压下率为30%的热变形后,晶粒得到明显细化,晶粒分布较为均匀,晶粒度可达6 级及以上,满足技术要求。

2) 锻造后的试样的晶粒分布规律由小到大依次为表面>1/4 直径>心部。

3) 钢板经过1 040 ℃固溶处理后,奥氏体晶粒分布均匀,无混晶出现,适宜的固溶温度有助于钢板组织均匀化,固溶处理温度选择1 020~1 040 ℃为宜。