FSS/ASS 厚壁异种钢“TIG 冷焊+UNGW”组合焊的接头组织与力学性能

2022-09-14郑韶先汪军平赵锡龙史伟

郑韶先,汪军平,赵锡龙,史伟

(1.兰州交通大学,兰州,730070;2.兰州兰石检测技术有限公司,兰州,730314)

0 序言

铁素体不锈钢(ferritic stainless steel,FSS)与奥氏体不锈钢(austenitic stainless steel,ASS)异种接头被广泛用于石化、核电站、船舶与汽车制造业、真空及低温设备等.然而,FSS 对焊接热输入很敏感,采用常规方法焊接时形成的热影响区(heat affected zone,HAZ)晶粒因极易粗化而显著降低接头的塑性与韧性[1],这是FSS 存在的主要焊接性问题,采用尽量小的焊接热输入是解决该问题的根本途径.ASS 焊接时因焊接过程中热输入过高,使得HAZ 及焊缝区易产生晶间贫Cr,以致在服役过程中易发生晶间腐蚀而加速工件失效.同时文献[2]表明接头内残留的过多δ 铁素体还会发生选择性腐蚀,尤其是当部分熔合区及其附近HAZ 内存在数量较多的蠕虫状δ 铁素体时,该区域将成为整个接头中耐腐蚀性最差的区域[3].ASS 接头的焊缝区耐腐蚀性一般可通过选择合适的焊丝成分及较小的焊接热输入加以改善,而接头HAZ 的耐腐蚀性一般只能通过降低焊接热输入进行改善.显然,FSS 与ASS 异种不锈钢焊接时将同时面临上述焊接性问题.

文献[4-5]采用低热输入的焊剂带约束电弧超窄间隙焊(ultra-narrow gap welding,UNGW)及冷金属过渡(cold metal transfer,CMT)焊进行了FSS的焊接,当UNGW 接头的HAZ 宽度为0.63 mm 时其粗晶区宽度为0.37 mm,而当CMT 接头的HAZ宽度为1.6 mm 时其粗晶区宽度为0.46 mm.刘腊腊等人[6]采用激光束焊接FSS 时所得接头的HAZ宽度仅为0.1~ 0.2 mm,并且HAZ 内未形成明显的晶粒粗化区.Reddy 等人[7]采用电子束焊接FSS/ASS 异种不锈钢时,所得接头的FSS 一侧HAZ 宽度约为0.2 mm,HAZ 内未形成晶粒粗化区且过热区内的晶粒与母材相当.尽管能量密度较高的激光束和电子束在焊接FSS/ASS异种不锈钢时较常规电弧焊方法更具优势,但却存在焊接成本较高的问题.

钨极惰性气体保护(tungsten inert gas,TIG)冷焊,因其具有焊接热输入极低、操作简便、易于实现自动焊、焊接的精度较高且成本较低等优点,目前主要用于厚度在0.4~ 3.0 mm 的薄板焊接.郑韶先等人[8]在研究中发现,采用TIG 冷焊将φ1.6 mm的ER347L 焊丝熔敷到1Cr17 表面或在1Cr17 表面进行重熔时,所形成的HAZ 宽度约为0.15~0.25 mm,HAZ 晶粒未见明显粗化.基于TIG 冷焊所具有的焊接优点和UNGW 在厚壁工件焊接方面的优势[9],文中提出了FSS/ASS 厚壁异种不锈钢的“TIG 冷焊+UNGW”组合焊接工艺.与常规弧焊工艺相比,该组合焊接工艺可从根本上解决FSS 焊接时HAZ 晶粒易粗化的问题,并能有效避免ASS的部分熔合区及其附近HAZ 内蠕虫状δ 铁素体的形成,从而可显著提高FSS/ASS 异种不锈钢接头的力学性能和耐腐蚀性.

文中采用“TIG 冷焊+UNGW”组合焊接工艺进行1Cr17/1Cr18Ni9Ti 异种不锈钢的焊接,对所得接头的组织及性能进行了测试与分析.该研究将为FSS/ASS 异种不锈钢的焊接提供一种新的方法及思路.

1 试验方法

采用手工TIG 冷焊在工件表面进行ER347L焊丝的熔敷,熔敷时钨极与工件之间形成电弧并快速加热熔化焊丝和母材,在电弧熄灭后的焊接间隔时间内熔池以极快的凝固速度形成一个具有一定尺寸的圆形焊点.如此周期性的进行焊接,并将相邻焊点的中心间距控制在0.5 mm,同时相邻焊点的焊接间隔时间应控制为1.5 s,以尽量降低焊点的温度,从而有效防止因该焊点与下一焊点的温度场相叠加而使下一焊点的HAZ 发生显著的晶粒粗化.熔敷完一焊道后再进行熔敷下一焊道,并且将相邻熔敷焊道的中心间距控制为2 mm.表1为TIG 冷焊所用焊接工艺参数.表1 中前5 层采用φ0.8 mm 的ER347L 焊丝进行小电流熔敷,有利于进一步防止母材HAZ 晶粒发生粗化;而其余层采用φ1.6 mm 的ER347L 焊丝以较大电流熔敷,这将更有利于提高熔敷效率.如此经多层熔敷后,最终将熔敷层的总厚度控制为7.5 mm.并将带有熔敷层的工件按图1 所示进行装夹,I 形坡口宽度为6 mm,采用细颗粒焊剂约束的UNGW 方法[9]及φ1.6 mm 的ER347L 焊丝以每层单道焊进行焊接,每焊一道需清渣一次,直至将整个I 形坡口填满,UNGW 参数如表2 所示.

表1 TIG 冷焊参数Table 1 Parameters of TIG cold welding

图1 工件坡口示意图Fig.1 Diagram of the workpiece groove

表2 UNGW 焊接参数Table 2 Welding parameters of UNGW

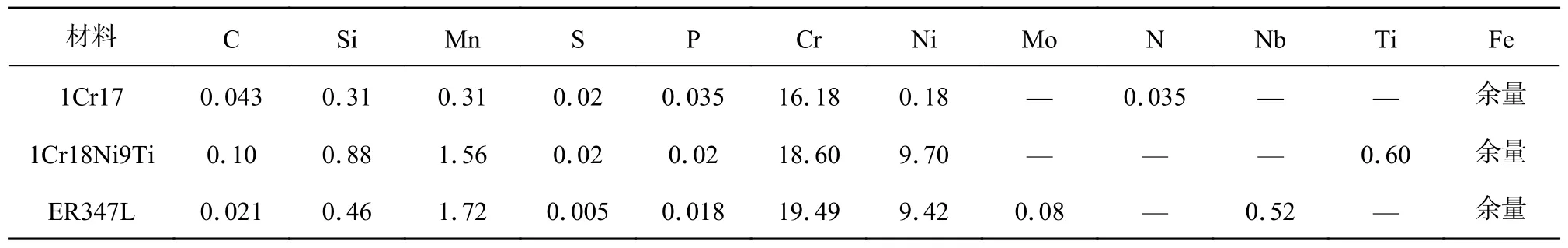

试验所用FSS 为1Cr17 不锈钢,其尺寸为120 mm × 80 mm × 10 mm;所用ASS 为1Cr18Ni9Ti不锈钢,其尺寸为120 mm × 80 mm × 16 mm,1Cr17与1Cr18Ni9Ti 的显微组织如图2 所示.垫板材质为1Cr18Ni9Ti 不锈钢,其尺寸为260 mm × 30 mm ×4 mm.表3 为1Cr17,1Cr18Ni9Ti 母材及ER347L焊丝的化学成分.细颗粒焊剂为SJ601,颗粒度为20~ 30 目.TIG 冷焊采用 WS-250G 型智能精密多功能冷焊机,UNGW 采用YD-500AG 型脉冲电源.

表3 母材及ER347L 焊丝化学成分(质量分数,%)Table 3 Chemical compositions of base metals and ER347L wire

图2 母材显微组织Fig.2 Microstructure of base metal.(a) 1Cr17 base metal;(b) 1Cr18Ni9Ti base metal

板式拉伸试样尺寸如图3 所示.冲击试样V 形缺口分别选择开在UNGW 焊缝区中心、1Cr17侧熔敷层中心、1Cr17 母材HAZ 及1Cr18Ni9Ti 和1Cr17 母材上,其余均符合GB/T 2650—2008《焊接接头冲击试验方法》.拉伸试验和冲击试验所用设备分别为HUT605A 型电液伺服万能试验机和ZBC2602N-3 型冲击试验机,显微硬度试验采用FM-700 型显微硬度计.晶间腐蚀试验设备选用ICT-4 型晶间腐蚀仪,试验用介质为65%的硝酸溶液且进行3 个腐蚀周期,每个周期48 h,其余均符合GB/T 4334—2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》 .电化学测试采用CHI660D型电化学分析仪及三电极系统,测试试样为工作电极,Pt 片电极为辅助电极,饱和甘汞电极(SCE)为参比电极.试验前采用线切割切取1Cr18Ni9Ti 母材、1Cr17 母材、熔敷层、UNGW 焊缝区及完整接头(由两侧熔敷层、UNGW 焊缝区及很少量的1Cr18Ni9Ti 和1Cr17 母材组成)作为电化学测试试样,并且该试样经打磨和抛光处理.测试时,试样预留1 cm2的有效工作面积,其余面均用环氧树脂封装且在测试试样背面接有导线,扫描速率为0.001 V/s,电化学试验选用介质为质量分数3.5%的NaCl 溶液,电压扫描范围为-0.4~0.1 V.显微组织选用质量分数为10%的CrO3溶液电解腐蚀,其电解电流及电解时间分别为4 A 和90 s;采用HAL100 型光学显微镜和GeminiSEM 500 型扫描电镜进行显微组织、冲击断口形貌及晶间腐蚀形貌的观察与分析.

图3 板式拉伸试样示意图(mm)Fig.3 Diagram of the plate tensile sample

2 试验结果与分析

2.1 组合焊接头的横截面形貌及显微组织

图4 为组合焊接头的横截面形貌,其中UNGW焊缝由打底焊缝和盖面焊缝组成,盖面焊缝区的柱状组织及熔敷层的层状组织清晰可见.因冷焊熔敷时的热输入很低,肉眼不能直接观察到在母材上形成的HAZ.此外,在熔敷层上的个别位置处可观察到有微小气孔形成,这是由冷焊熔敷时熔池冷却速度过快所导致.

图4 组合焊接头横截面形貌Fig.4 Cross section macromorphology of the combined welding joint

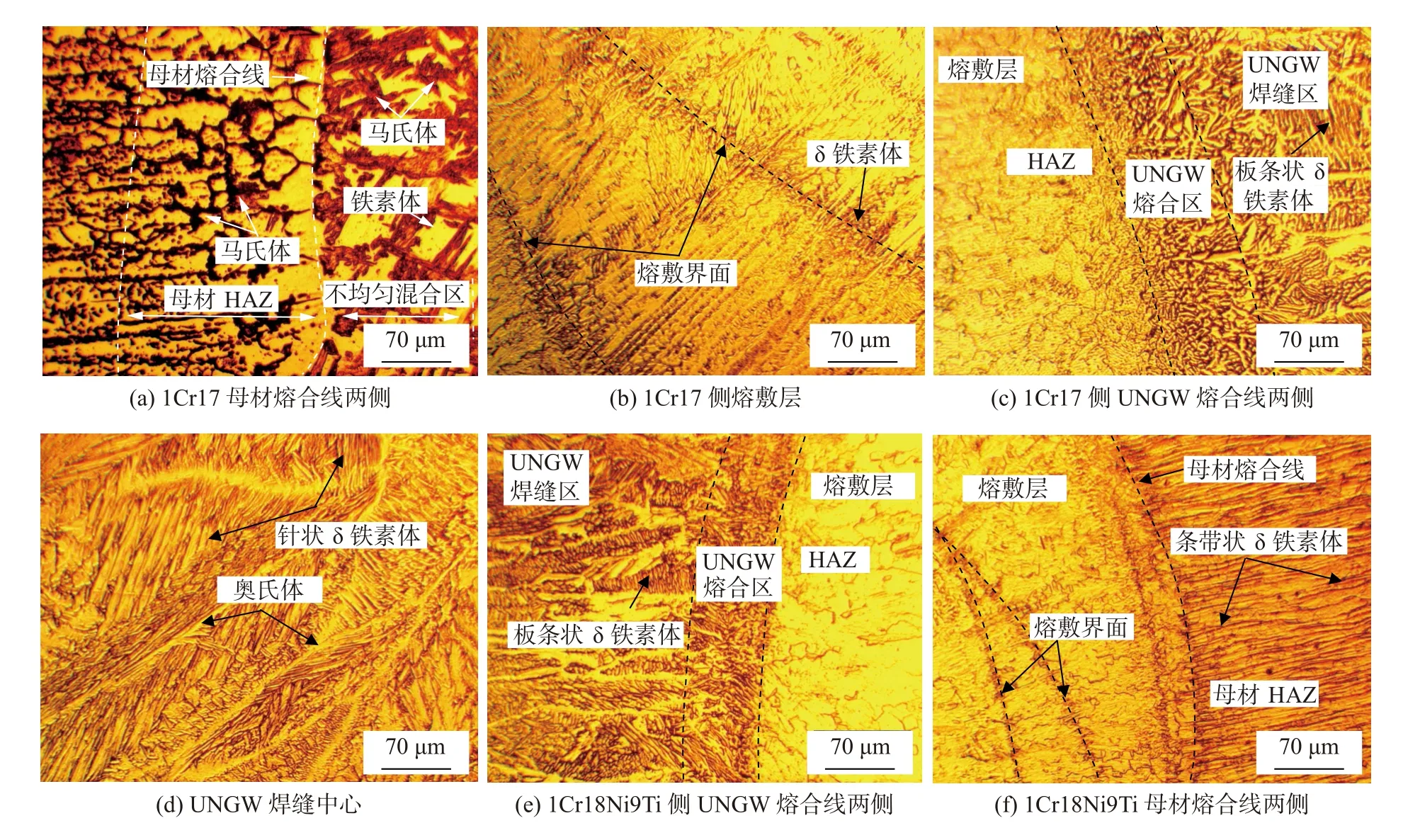

图5 为组合焊接头盖面焊不同区域的显微组织.从图5a可以看出,1Cr17 侧母材HAZ 的宽度约为210 μm,晶粒未发生粗化,其组织主要由铁素体等轴晶及晶界马氏体组成,并且在铁素体等轴晶内有少量Cr 的碳、氮化物析出.不均匀混合区呈典型的柱状组织,其在熔合线处以F 凝固模式外延生长,柱状组织为铁素体,而铁素体晶界及晶内分布有马氏体.

图5 组合焊接头盖面焊不同区域的显微组织Fig.5 Microstructure of the covering weld of combined welding joint at the different zones.(a) both sides of fusion line of 1Cr17 base metal;(b) cladding layer on the 1Cr17 side;(c) both sides of fusion line of UNGW on the 1Cr17 side;(d) weld center of UNGW;(e) both sides of fusion line of UNGW on the 1Cr18Ni9Ti side;(f) both sides of fusion line of 1Cr18Ni9Ti base metal

如图5b 所示,在距1Cr17 母材熔合线较远的熔敷层处,其组织主要由以A 凝固模式凝固的细小奥氏体胞状晶构成.导致该区域以A 凝固模式进行凝固的原因在于TIG 冷焊时热输入极低,以致点状熔池冷却速度极快,枝晶尖端产生的过冷度使奥氏体作为凝固初始析出相的稳定性超过了δ 铁素体,因而点状熔池金属由正常凝固条件下的FA 凝固模式转变为快速凝固条件下的A 凝固模式[2];同时在沿熔敷界面附近区域存在有少量δ 铁素体,该δ 铁素体的形成主要是由于熔敷的ER347L 焊丝的Creq/Nieq比值比1Cr18Ni9Ti 高,并且前一焊点对后一焊点具有一定的预热作用,在受焊接热循环作用时的γ→δ 转变过程中所形成的δ 铁素体比1Cr18-Ni9Ti 多,在随后的δ→γ 转变过程中,由于熔敷金属的冷却速度很快,仅有很少量的δ 铁素体转变为γ,故当熔敷层金属冷却至室温时在沿熔敷界面附近区域残留有少量δ 铁素体.

UNGW 盖面焊缝中心组织如图5d 所示,其主要由较粗大的奥氏体柱状晶构成,并且奥氏体基体上分布着针状δ 铁素体,此为典型的FA 凝固模式组织.UNGW 熔合线两侧组织分别如图5c 和图5e所示,可以看出UNGW 熔合区附近焊缝组织也呈较粗大的奥氏体柱状晶,并且其晶内分布的δ 铁素体呈板条状;UNGW 熔合区内的组织较为杂乱,主要由δ 铁素体和奥氏体组成,并且铁素体含量明显比焊缝其它区域的高;UNGW 时在熔敷层上形成的HAZ 的组织与图5b 所示熔敷层组织并无明显差别.

1Cr18Ni9Ti 母材熔合线两侧组织如图5f 所示,图5f 中部分熔合区及其附近HAZ 内的δ 铁素体与图2b 中的条带状δ 铁素体的形态及尺寸完全相同,这表明在1Cr18Ni9Ti 母材上采用TIG 冷焊熔敷可有效防止1Cr18Ni9Ti 母材部分熔合区及其附近HAZ 内形成蠕虫状δ 铁素体.这是因为TIG 冷焊因热输入极低而显著降低了母材部分熔合区及其附近HAZ 的峰值温度与高温停留时间,在受焊接热循环作用时的γ→δ 转变过程中,母材部分熔合区及其附近HAZ 内的γ/δ 界面处所发生的γ→δ 的转变受到抑制,加之γ→δ 的转变过程又进行得相对缓慢[2],因而在γ→δ 的转变过程中γ 的转变量很少;在随后的δ→γ 转变过程中,由于熔敷金属的冷却速度很快,仅有很少量的δ 铁素体转变为γ,总体而言熔敷前后母材部分熔合区及其附近HAZ 内的δ 铁素体变化量极少,故在该区域未形成蠕虫状δ 铁素体.

图6 为组合焊接头打底焊不同区域的显微组织.UNGW 打底焊缝区组织为奥氏体等轴晶,并且在奥氏体等轴晶内分布有较多的板条状δ 铁素体,此为典型的FA 凝固模式组织;打底焊其它区域的组织则与盖面焊所对应的相应区域的组织基本相同.

图6 组合焊接头打底焊不同区域的显微组织Fig.6 Microstructure of the backing weld of combined welding joint in the different zones.(a) both sides of fusion line of UNGW on the 1Cr17 side;(b) weld center of UNGW;(c) both sides of fusion line of UNGW on the 1Cr18Ni9Ti side

2.2 组合焊接头的显微硬度

图7 为组合焊接头的硬度分布,其试验加载力为1.96 N,加载时间为15 s.从图7 可以看出,熔敷层的显微硬度比1Cr18Ni9Ti 母材和UNGW 焊缝区的显微硬度都高;UNGW 时在熔敷层上形成的HAZ 未出现软化;冷焊熔敷时在1Cr18Ni9Ti 母材上形成的HAZ 的显微硬度与1Cr18Ni9Ti 母材相当,而在1Cr17 母材上形成的HAZ 的显微硬度则比1Cr17 母材高;UNGW 打底焊缝区硬度比盖面焊缝区的显微硬度高.

图7 组合焊接头的硬度分布Fig.7 Microhardness distribution of combined welding joint

TIG 冷焊熔敷时因热输入极低而造成液态金属冷却速度极快,一方面形成了细小的奥氏体胞状晶而起到了细晶强化作用;另一方面熔敷层含有的Cr,Mo,Nb 等合金元素来不及向晶界扩散而固溶在晶内形成饱和固溶体,起到了固溶强化的效果.UNGW 焊缝区和1Cr18Ni9Ti 母材的组织均比熔敷层组织粗大,是导致两者的显微硬度均比熔敷层低的主要原因.熔敷层为奥氏体不锈钢,在焊接热输入较低时的热循环作用下,其HAZ 晶粒本就不易发生粗化[2],由于UNGW 时热输入较低,仅约为1.2 kJ/mm,所以UNGW 时焊接热循环未对其HAZ 内的组织产生明显影响,因而UNGW 时在熔敷层上形成的HAZ 未出现软化;同理,TIG 冷焊时在1Cr18Ni9Ti 母材上形成的HAZ 显微硬度与1Cr18Ni9Ti 母材相当,也未出现软化.在1Cr17 母材上进行TIG 冷焊时,一方面因热输入很低,在母材上所形成的HAZ 内的晶粒尺寸与母材相当;另一方面在HAZ 内的晶界处不仅有马氏体形成,而且晶粒内部还有Cr 的碳、氮化物析出,导致1Cr17母材上形成的HAZ 显微硬度比1Cr17 母材的高.如图5d 和图6b 所示,UNGW 打底焊缝区的组织为较细小的等轴晶,而盖面焊缝区的组织则为较粗大的柱状晶,由于细晶强化的作用,使得UNGW打底焊缝区的显微硬度比盖面焊缝区的高.

2.3 组合焊接头的拉伸性能

图8 为组合焊接头的拉伸试样宏观形貌.3 个拉伸试样经拉伸后均断裂于1Cr17 母材,其中1 号和2 号试样的熔敷层及UNGW 焊缝表面未观察到微裂纹.然而,在3 号试样正面的UNGW 焊缝中心区及试样背面的熔敷层表面出现了肉眼可观察到的微裂纹(图8b 和图8c).试样背面的熔敷层表面所形成的微裂纹主要是由熔敷层内存在的微小气孔所导致的,而UNGW 焊缝中心区形成的微裂纹主要与UNGW 焊接时熔池两侧粗大的柱状晶向焊缝中心生长所导致的杂质和元素的偏析有关.总体而言,组合焊接头的抗拉强度优于1Cr17 母材.

图8 组合焊接头的拉伸试样Fig.8 Tensile samples of the combined welding joint.(a) plate tensile sample;(b) front crack of A zone;(c) backface crack of A zone

2.4 室温下组合焊接头的冲击性能

考虑到1Cr17 母材HAZ 的宽度约为210 μm,所以试验中为了尽量使V 形缺口位于HAZ 过热区,故将V 形缺口开在1Cr17 母材熔合线处;同时考虑到组合焊接头两侧的熔敷层的成分和组织均相同,故V 形缺口选择开在1Cr17 侧的熔敷层中心.表4 为室温下母材和组合焊接头不同区域的冲击吸收能量.从表4 可以看出,熔敷层和UNGW 焊缝中心的冲击吸收能量明显低于1Cr18Ni9Ti 母材,而1Cr17 母材HAZ 的冲击吸收能量与1Cr17 母材相当.组合焊接头不同区域的冲击断口形貌如图9所示,其中图9a 所示1Cr17 母材HAZ 的断口上形成了解理台阶,此为典型的脆性断口形貌;图9b 和图9c 所示的断口形貌上形成数量较多的韧窝,此为典型的韧性断口形貌.熔敷层的冲击吸收能量明显低于1Cr18Ni9Ti 母材,这主要是由熔敷层内的微小气孔所导致;而UNGW 时熔池两侧粗大的柱状晶向焊缝中心生长所导致的杂质和元素的偏析,以及盖面焊缝中心区域较粗大的奥氏体柱状晶及其内部数量较多的针状δ 铁素体,导致UNGW 焊缝中心冲击吸收能量明显低于1Cr18Ni9Ti 母材.1Cr17 母材熔合线附近HAZ 的晶粒未出现明显粗化,导致1Cr17 母材HAZ 的冲击吸收能量与1Cr17母材相当.

图9 组合焊接头不同区域的冲击断口形貌(SEM)Fig.9 Impact fracture morphology of the different zones of the combined welding joint(SEM).(a) HAZ of 1Cr17 base metal;(b) center of cladding layer;(c) center of UNGW weld

2.5 组合焊接头的耐腐蚀性分析

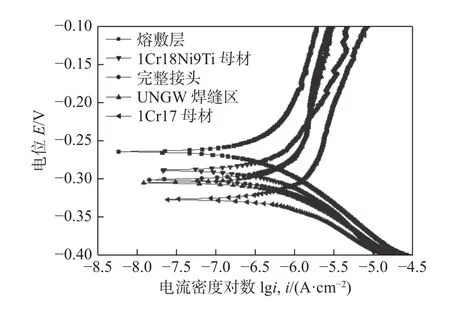

图10 为在3.5% NaCl 溶液中组合焊接头不同区域的极化曲线,其自腐蚀电位和对应的自腐蚀电流密度如表5 所示.由自腐蚀电位的大小可知,1Cr17 母材、UNGW 焊缝区、完整接头、1Cr18Ni9Ti母材和熔敷层发生腐蚀的倾向依次减小;而由自腐蚀电流密度的大小可知,熔敷层、1Cr18Ni9Ti母材、1Cr17 母材、UNGW 焊缝区及完整接头的腐蚀速率则依次增大.显然,熔敷层、1Cr18Ni9Ti 母材、1Cr17 母材、UNGW 焊缝区及完整接头的耐腐蚀性呈依次下降的趋势.

图10 3.5% NaCl 溶液中组合焊接头的极化曲线Fig.10 Polarization cueves of the combined welding joint in 3.5% NaCl solution

表5 电化学测试结果Table 5 Results of electrochemical test

导致熔敷层耐腐蚀性较好的主要原因是,一方面熔敷层是由熔化的ER347L 焊丝所形成,因而熔敷层的C 含量很低且含有稳定化元素Nb,这将大大减小熔敷层晶界处Cr23C6的析出量;另一方面冷焊熔敷时熔池的冷却速度极快,不仅使熔敷层组织呈非常细小的奥氏体胞状晶,加大了钝化膜的形成机率[10],而且还将显著减小熔池凝固后的高温停留时间,这将能进一步抑制晶界处Cr23C6的析出量.UNGW 焊缝区也是由熔化的ER347L 焊丝所形成,但由于UNGW 焊接热输入较低,约为1.2 kJ/mm,这使得UNGW 焊缝区的冷却速度较快,抑制了作为先析出相的δ 铁素体向奥氏体转变,以致室温下的UNGW 焊缝区内残留有较多的δ 铁素体,加之盖面焊缝区的组织呈粗大的奥氏体柱状晶,所以其耐腐蚀性较熔敷层差.

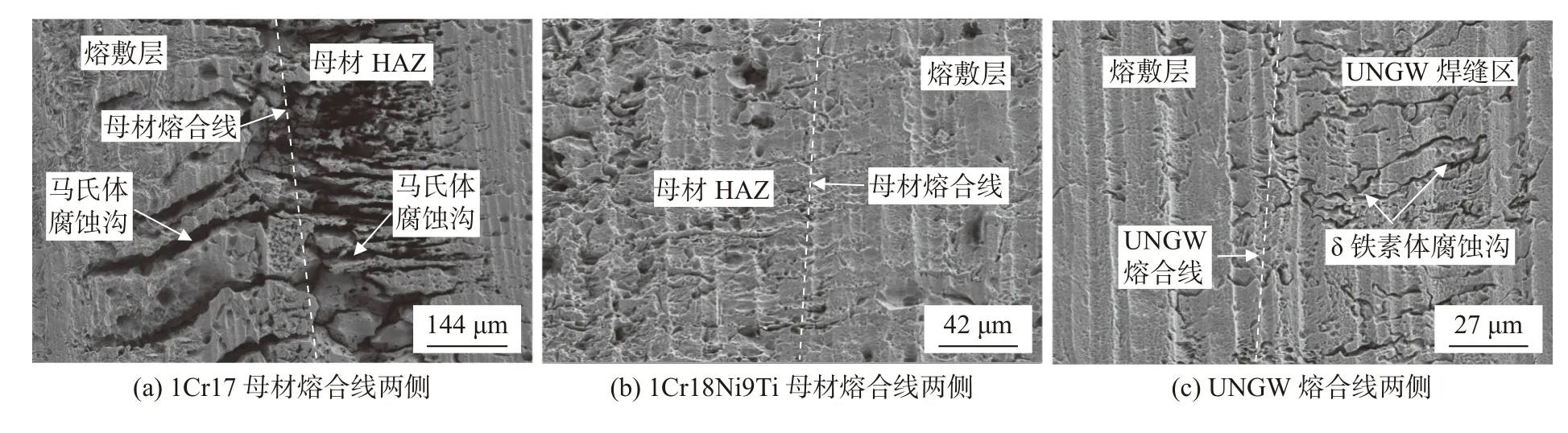

导致完整接头耐腐蚀性最差的原因主要与接头内发生的选择性腐蚀有关.如图11 所示,为进行完晶间腐蚀试验后组合焊接头不同区域的SEM 形貌,其中1Cr17 母材熔合线附近区域是组合焊接头腐蚀最为严重的部位,该处有马氏体的区域被选择性腐蚀后形成了明显的马氏体腐蚀沟(图11a);1Cr18Ni9Ti 母材HAZ 区域内的腐蚀沟和腐蚀孔的数量明显比熔敷层多,这表明熔敷层的耐腐蚀性要优于1Cr18Ni9Ti 母材HAZ (图11b);UNGW 焊缝区内的δ 铁素体被选择性腐蚀后所形成的腐蚀沟数量明显多于熔敷层,这表明熔敷层的耐腐蚀性也优于UNGW 焊缝区(图11c).

图11 组合焊接头不同区域的晶间腐蚀形貌(SEM)Fig.11 Intergranular corrosion morphology of the combined welding joint in the different zones (SEM).(a) both sides of fusion line of 1Cr17 base metal;(b) both sides of fusion line of 1Cr18Ni9Ti base metal;(c) both sides of fusion line of UNGW

3 结论

(1) “TIG 冷焊+UNGW”组合焊接头的1Cr17母材HAZ 晶粒未发生粗化,并且1Cr18Ni9Ti 母材部分熔合区及其附近HAZ 内未形成蠕虫状δ 铁素体.

(2) “TIG 冷焊+UNGW”组合焊接头的母材HAZ 及UNGW 时在熔敷层上形成的HAZ 均未发生软化,抗拉强度优于1Cr17 母材,1Cr17 母材HAZ的冲击吸收能量与1Cr17 母材相当.

(3) “TIG 冷焊+UNGW”组合焊接头的熔敷层、1Cr18Ni9Ti 母材、1Cr17 母材、UNGW 焊缝区及完整接头的耐腐蚀性呈依次下降的趋势.