锻件内部孔洞缺陷行为的数值模拟及闭合解析

2022-08-16常海平聂绍珉

常海平 聂绍珉

(1.中信戴卡股份有限公司工程技术研究院,河北 秦皇岛 066011;2.燕山大学机械工程学院,河北 秦皇岛 066000)

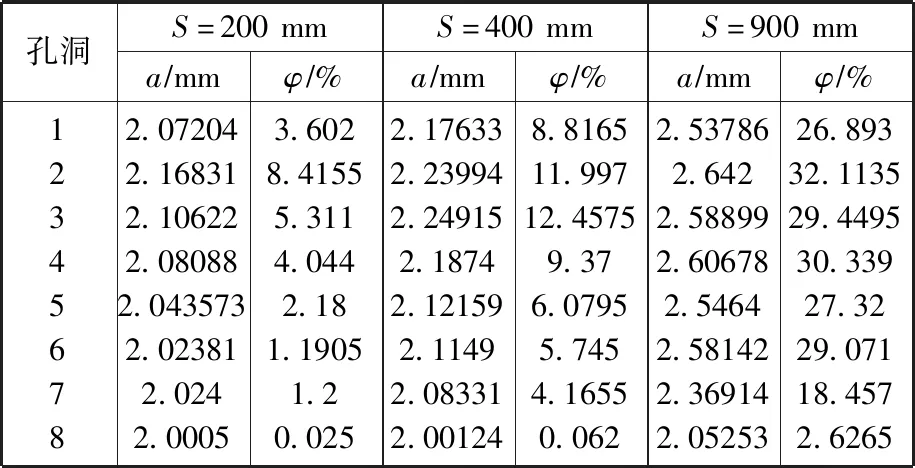

大型锻件如核电站反应堆压力容器整体顶盖,是压力容器中的重要受力部件,长期承受高温、高压和辐射,其锻造难度很大且质量要求极为严格。压力容器整体顶盖终成形工艺属于拉胀成形。图1和图2分别是整体顶盖终成形锻件图和成形前毛坯图。文献[1]主要考虑了毛坯的形状和尺寸、凸模、凹模及温度等因素对其成形质量的影响,而未对其内部孔洞缺陷作进一步的研究。

图1 整体顶盖锻件图Figure 1 Forging drawing of integral roof

图2 毛坯Figure 2 Blank drawing

整体顶盖成形时,球冠部分受双向拉应力作用,易使孔洞扩展,在变形过程中,应研究如何控制不同位置孔洞的扩展程度,以及原始尺寸的变形尺度,使其满足质量要求。

实际大型锻件的孔洞型缺陷,尤其是钢锭二次缩孔导致的孔洞型缺陷有多种形状,其中相同尺寸的球形孔洞其体积最大。所以本文针对上述情况对整体顶盖内部球形孔洞作进一步的分析,制定了相应的钢锭预锻工艺,对制造同类产品成形工艺具有一定的参考意义。

1 有限元模型的建立

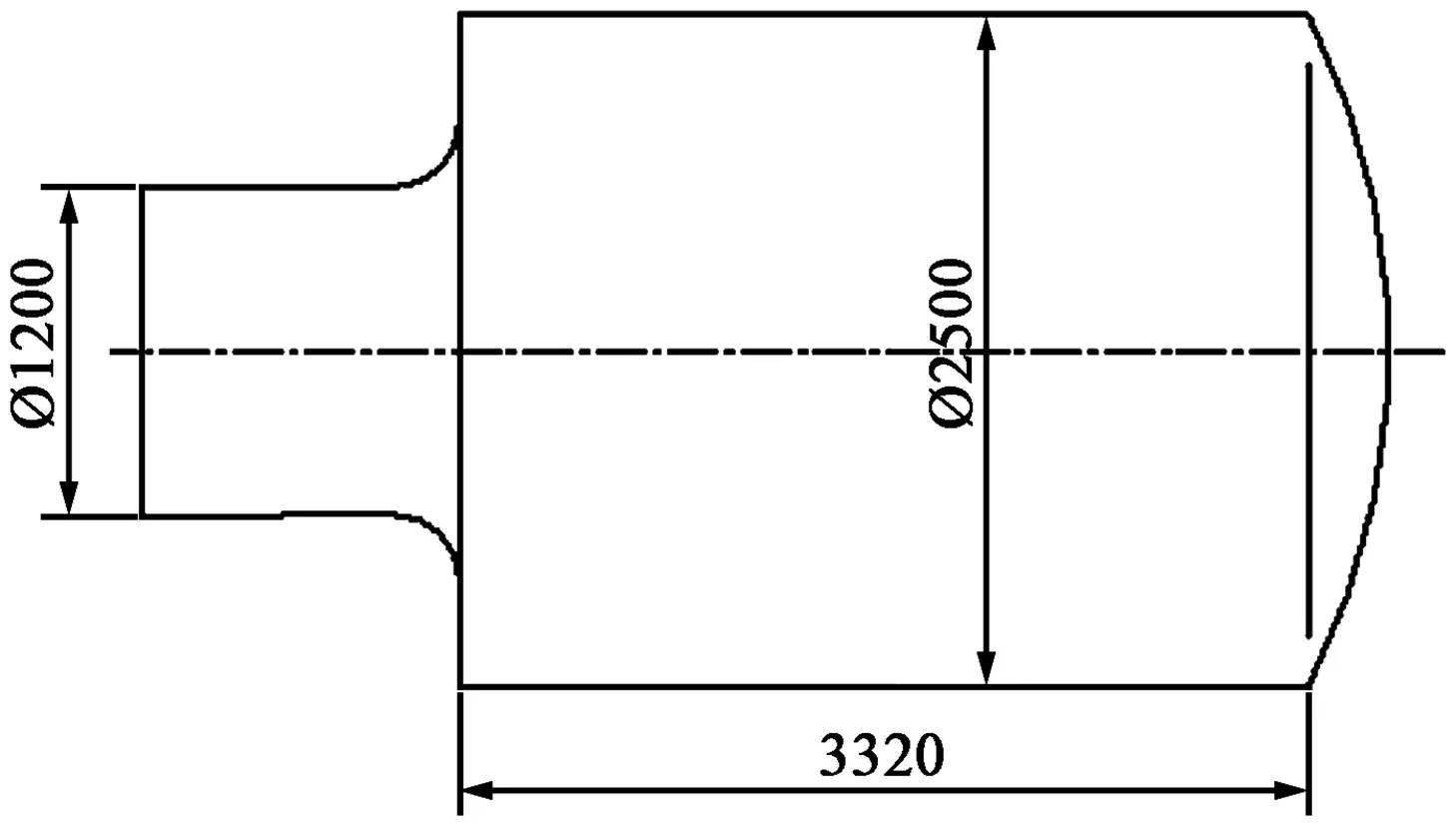

在毛坯Y方向厚度的中心线上设置8个半径为1 mm的球形孔洞,如图3所示。

图3 孔洞位置Figure 3 Hole location

图3中,标号1~8分别为设置的球形孔洞球心的位置,坐标原点为O,则1~8号孔洞球心的坐标依次为(0,170)、(-250,170)、(-500,170)、(-750,170)、(-1000,170)、(-1250,170)、(-1500,260)、(-1750,430)。

由于毛坯及模具的形状和边界条件均满足轴对称条件,可取其1/12作为研究对象。首先在I-DEAS软件中对毛坯进行三维实体造型和网格划分,其中网格采用四面体单元,并在孔洞区域进行网格细化,毛坯共划分18036个单元,3724个节点。凸模及凹模在SuperForm软件中直接建模,不划分网格,二者与毛坯均按接触处理。图4为毛坯的有限元网格及毛坯、凸模、凹模的相对位置关系。

图4 实体模型及毛坯网格Figure 4 Solid model and blank mesh

1.1 边界条件

将凸模和凹模定义为不考虑变形的刚体;将在锻造过程中发生的塑性变形的毛坯定义为变形体;对称平面上的毛坯和模具设置对称约束。将凹模位移设置为零。从凸模与毛坯接触时开始算起,通过步长与步数给定凸模行程,设定步长为10 mm,步数为90步,总行程为900 mm。根据实际成形条件将凸模速度设置为60 mm/s。设定S为凸模的行程。

1.2 摩擦与材料

本文采用常摩擦因子法,应用热态无润滑方式,摩擦因子选为0.7。

用于制造压力容器、蒸汽发生器、稳压器等核岛大型容器材料均为核电用SA508-3钢[2-3],毛坯温度1200℃。

2 模拟结果分析

2.1 孔洞体积变化

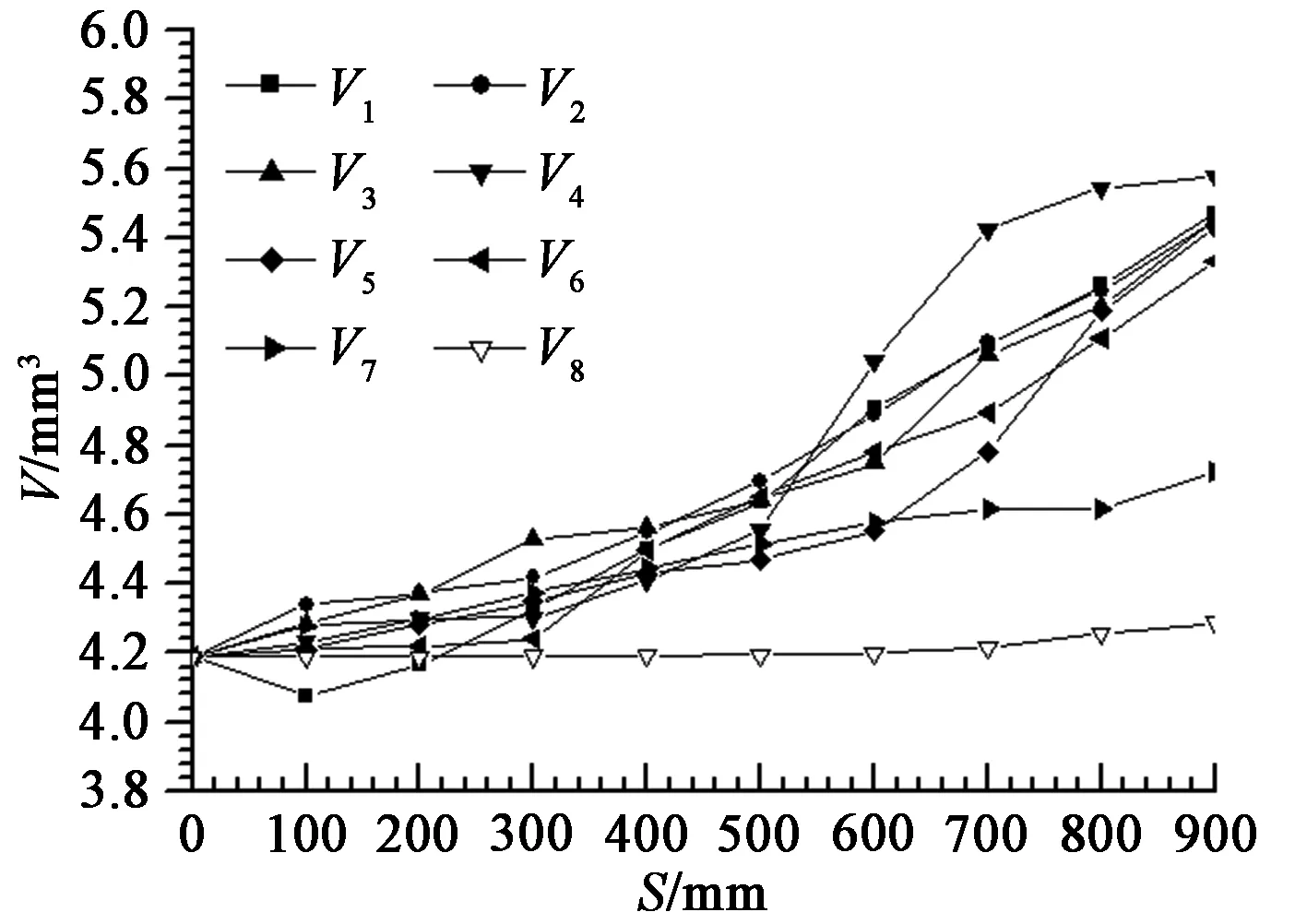

设孔洞体积为V,孔洞体积变化率为β,图5为孔1~8的孔洞体积V随凸模行程S的变化曲线,图6为孔1~8的孔洞体积变化率β随凸模行程S的变化曲线。

由图5和图6可见,在整体顶盖终成形(S=900 mm)时,各孔洞的体积均是扩展的。孔4体积V4由最初的4.189 mm3扩展到5.577 mm3,其扩展率为33.14%,在8个孔洞中体积扩展率最大;距原点最远处的孔8体积V8的扩展率仅为2.34%,体积扩展最小,为4.287 mm3。

图5 孔1~8的V-S曲线Figure 5 The V-S curves of holes 1~8

图6 孔1~8的β-S曲线Figure 6 The β-S curves of the holes 1~8

2.2 孔洞的长轴变化

设孔洞的长轴为a,增长率为φ。表1是8个孔洞的长轴a及增长率φ随凸模行程S变化的情况。

表1 8个孔洞的a及φ随S的变化情况Table 1 The variation of a and φ of the holes 1~8 with the S

由表1可知:在整体顶盖成形过程中,各孔洞长轴均随凸模行程S的增加而不断增大。在S=900 mm时,孔2的长轴a2由2 mm增大到2.642 mm,增长率为32.11%,在8个孔洞中最大。

2.3 热力耦合模型

塑性变形过程中的传热是一个非常复杂的热力学过程,它与工件的塑性变形相互交织,相互影响。因此,二者的分析必须同时进行,即热力耦合分析。因此,在金属热塑性加工过程的数值模拟中,必须考虑变形与热交换之间的相互作用。

整体顶盖终成形的热力耦合分析需对凸模和凹模进行实体建模,采用四面体单元对其划分网格,初始温度均为200℃,材料均为45钢;毛坯的四面体单元总数为18036,节点数为3724,毛坯初始温度为1200℃。

将毛坯与凸模、凹模的对称面设置成对称约束。凸模行程为900 mm,凸模速度为100 mm/s,加载步数为90步,每步位移为10 mm。按此变形速度,温度计算亦为90步,每步0.1 s,共9 s。

2.4 毛坯中允许的最大孔洞体积和尺寸

整体顶盖成形过程中,孔洞的体积及尺寸都在扩展。以∅2 mm孔洞的体积(4.189 mm3)为成形后允许的最大体积[V],即终成形后孔洞体积不能超过此值;以2 mm为成形后允许的孔洞最大尺寸[l],即终成形时孔洞的最大尺寸不能超过2 mm。

由上述计算可知,顶盖毛坯中孔4的体积扩展程度最大。在孔4处设置不同直径的球形孔洞,研究各孔洞的体积扩展情况。找到成形后孔洞体积未超过[V]的孔洞直径,则毛坯中不大于此直径的孔洞均能满足整体顶盖成形中对内部孔洞体积的要求。

同样由上述计算可知,孔2处的孔洞尺寸增长率最大,则在孔2处设置不同直径的球形孔洞,在考虑温度场的条件下计算其成形过程,研究各孔洞的尺寸变化。找到成形后孔洞尺寸未超过[l]的孔洞直径,则毛坯中不大于此直径的孔洞均能满足整体顶盖成形时内部孔洞的尺寸要求。

2.5 孔洞的体积分析

在毛坯孔4处设置直径为1.9 mm、1.8 mm、1.7 mm的三个球形孔洞,在考虑温度场的条件下,分析其在变形中的体积变化。其成形后的孔洞体积V及其变化率β如表2所示。

由表2可知,整体顶盖成形过程中,直径为1.9 mm的孔洞在成形后体积最大,为4.427 mm3,其体积大于允许的最大孔洞体积4.189 mm3;直径为1.8 mm孔洞在成形后其体积为3.88 mm3,该值小于允许的最大孔洞体积。为使整体顶盖成形后的孔洞体积不超出允许的最大体积,则孔4处毛坯中的孔洞原始直径应小于1.8 mm。

表2 不同直径的孔洞在成形后的V及βTable2 The V and β of the holes with different diameters after forming

2.6 孔洞最大尺寸与允许值比较

表3为孔2处直径不同的孔洞在终成形后,其最大尺寸与允许的最大尺寸的比较。

表3 终成形时孔洞最大尺寸与允许值比较Table 3 Comparison between the maximum size of the holes and the allowable values during final forming

由表3可见,在顶盖终成形时,温度场对孔洞最大尺寸影响不大;为使整体顶盖终成形后的孔洞最大尺寸不超过2 mm,则毛坯中孔洞的原始直径应小于1.5 mm。

所以,对顶盖终成形毛坯中的孔洞提出以下条件:

(1)若以直径为2 mm的孔洞体积为最大体积允许值,则需将整体顶盖终成形毛坯中的孔洞直径控制在1.8 mm以内。

(2)若以2 mm为孔洞最大尺寸的允许值,则需将整体顶盖终成形毛坯中的孔洞直径控制在1.5 mm以内。

3 孔洞修复的预锻工艺

核电压力容器整体顶盖锻造用钢锭为205 t,在钢锭轴线处易产生孔洞性缺陷,假如其最大孔洞直径为8 mm(经验值)。所以,钢锭在锻造成顶盖终成形毛坯前首先要经过镦粗、拔长等预锻工艺,使孔洞尺寸和体积减小,并达到上述要求。

在锻造大直径饼类锻件时,为保证钢锭整个截面充分锻透,可以采用两次镦粗、拔长的预锻工艺,以消除内部孔洞缺陷或减小其尺寸[4]。

两次镦粗拔长成形的第一次拔长是将铸态组织破碎,同时锻合内部孔隙性缺陷,是其最主要的变形阶段。它是整个预锻过程中的第一个关键环节。第一次拔长的总变形量取决于第一次镦粗后的钢锭直径与第二次镦粗前毛坯的直径之比。增加拔长的锻比是第一次镦粗的主要目的,同时在一定程度上改善钢锭组织[5]。钢锭原始高度与直径比即原始高径比决定了钢锭第一次镦粗的变形程度,即镦粗压下率。目前常用钢锭的高径比(特殊特大型矮胖钢锭除外)一般为1.1~2.0[4]。

第二次镦粗拔长的目的是使锻件始终处于最佳的应力应变状态,以避免闭合的缺陷在第一次镦粗拉拔后再次打开或出现新的缺陷。

对税法进行行政解释的制度需要源于法律的明确性要求。在法的实践过程中,明确性意味着必须依照事先确定的规则给予实然行为以法律后果,其中规则适用的明确性是法明确性原则的目的,而将纸面上的条文规则落实到具体的应用情境之中则需要法律解释作为桥梁。法律解释存在于法律制定通过之后的实施领域,未经付诸实施的法律不会有真实的而非想象的解释问题出现,也只有从具体的应用情境对解释的角度进行限定才使得法律解释成为一项具有可操作性的任务[5],因此这类在具体行政执法工作中就法律如何应用进行的解释可称之为“行政解释”。

对钢锭内部孔洞缺陷的修复,常用的锻造方法有JTS法、WHF法、KD法等[4]。本研究采用球面板镦粗;拔长工序使用KD锻造法,上下V型宽砧,V型角为120°,砧宽为1200 mm,单边压下量350 mm。图7为钢锭尺寸,预锻工艺如下:

图7 205t钢锭Figure 7 205 t ingot

(1)压钳口,倒棱滚圆,拔长至∅2500 mm×3320 mm,去掉钢锭底部,如图8所示。

图8 压钳口及倒棱滚圆Figure 8 Pressing jaw and chamfering and rounding

(2)镦粗至∅3200 mm×2020 mm,KD拔长至∅2400 mm×3580mm,如图9所示。

图9 第一次镦拔Figure 9 The first upsetting and drawing

(3)镦粗∅3250 mm×1950 mm,KD拔长至∅2450 mm×3420 mm,如图10所示。

图10 第二次镦拔Figure 10 The second upsetting and drawing

总镦粗锻比为2.96,总拔长锻比为3.09。

4 孔洞缺陷闭合计算

大型锻件锻造中孔洞变形的力学模型可以看作是一个深埋在无限大变形体中的椭球形孔洞,远处的变形看做是均匀变形。如果将孔洞的尺寸作为一般宏观尺寸,大锻件的尺寸须作为无限大处理[4]。

孔洞缺陷闭合解析计算按照文献[4]第三章大型锻件内部空洞缺陷修复条件研究中的内容进行。

(1)第一次镦拔,即∅2500 mm×3320 mm钢锭先由球面板镦粗至∅3200 mm×2020 mm,然后KD拔长至∅2400 mm×3580 mm时孔洞的体积。

设孔洞为椭球形,短轴方位与主压应变的方向垂直,初始体积为V0,设椭球长短半轴之比λ=1.1,代入文献[4]中公式(3-15)得:

计算参数β,

计算参数α,

假设砧子压下过程为简单加载过程。经第一次镦粗后的体积为VD1,解式文献[4]中公式(3-41)

将上述各个参数带入上式可得

VD1=0.04V0

解得此时孔洞体积:

VK1=0.06VD1

翻转60°后,重新进行KD法拔长,则此时孔洞体积:

VK2=0.06VK1

(2)第二次镦拔,即球面板镦粗至∅3250 mm×1950 mm,KD拔长至∅2450 mm×3420 mm时孔洞的体积。

代入文献[5]中公式(3-41),得孔洞此时的体积:

VD2=0.038VK2

解得此时孔洞体积:

VK3=0.06VD2

翻转60°后,重新进行KD法拔长,则此时孔洞体积:

VK4=0.06VK3

锻造结束时孔洞体积:

V终=VK4

=0.06×0.06×0.038×0.06×0.06×0.04V0

=1.97×10-8V0

(1)

若钢锭中孔洞原始直径∅8 mm,则其原始体积为

经过预锻后的孔洞体积为:

V终=1.97×10-8V0=5.28×10-6mm3

核电压力容器整体顶盖毛坯中所要求的原始孔洞∅1.8 mm的体积为:

孔洞∅8 mm经预锻后其体积能够满足要求,由式(1)可以看出,孔洞的线尺寸减少了近百倍,即∅8 mm减小近百倍,远远小于整体顶盖毛坯中所要求的1.5 mm,可满足整体顶盖毛坯拉胀成形的要求。

但上述提出的预锻工艺及进行的孔洞闭合解析计算,仅是根据理论进行了原理性研究,没有经过实际生产验证。

5 结论

通过对整体顶盖毛坯中不同位置的孔洞进行模拟,确定了毛坯中孔洞体积及尺寸扩展最大的位置及成形后孔洞的体积和尺寸的允许值。同时制定了该整体顶盖钢锭的预锻工艺,并对其内部孔洞闭合进行了解析计算,结论如下:

(1)整体顶盖毛坯中,中心孔节圆750 mm处孔洞体积扩展程度最大,与中心孔水平距离1750 mm毛坯厚度中心的圆周处孔洞体积扩展最小。

(2)毛坯中心孔节圆250 mm处孔洞尺寸增长最大,与中心孔水平距离1750 mm毛坯厚度中心的圆周处孔洞尺寸增长最小。

(3)按体积允许值[V]的要求,整体顶盖毛坯中的孔洞直径应小于1.8 mm。

(4)按最大尺寸允许值[l]的要求,整体顶盖毛坯中的孔洞直径应小于1.5 mm。

(5)制定了能够消除孔洞缺陷的两次镦粗及KD法拔长的预锻工艺。