搭载IMU 的油气管道高精度变形检测器的研制与应用

2021-01-10白港生李卫全马宁王馨饶于超

白港生,李卫全,马宁,王馨饶,于超

(中油管道检测技术有限责任公司 管道检测技术研究所,河北 065000)

我国长输油气管道总里程已超过130 000 km,长输油气管道的安全运营关系到国计民生。管道安全已引起了业界的高度关注,如何保障管道的安全生产运营成为非常重要的课题。为避免管道事故发生,降低运行风险,对油气管道开展清管、变形、腐蚀、裂纹、管道走向等基于管道内检测的完整性管理是当前国际国内各大管道公司确保管道安全、经济运行的重要手段[1-4]。

1 变形检测

变形检测是管道内检测过程的重要环节,它的应用表现在三个不同的检测窗口期。一是新建管道进行介质投产前的管道通径和验收检测:目的是在新建管线全线联通后且投产前,利用压缩空气或水作为驱动介质进行管道变形检测,判断新建管道是否有超过验收规定的变形,便于在投产前进行维修,否则一旦投产后就只能在线封堵维修,费用将大幅增加[5-7]。二是在役管道的在线变形检测:管道运营一段时间后,业主发现管道运行压力增加,输送管容下降,则需要通过清管及变形检测来疏通管道,查找管道变形点并维修,以增大管道介质输送效率[8-12]。三是在役管道在投运腐蚀检测器前的变形检测:目前国内外应用最为广泛和成熟的内腐蚀检测工具是漏磁腐蚀检测器,由于采用漏磁原理,为了磁化管道壁厚需要携带永磁体、铁芯和钢刷形成磁回路,因此磁铁节直径较大,通过能力比变形检测器弱很多,如表1所示。因此,漏磁腐蚀检测器在发送前必须要发送变形检测器,以便检测管道的实际变形,作为是否继续发送腐蚀检测器的条件。一旦有接近或超过腐蚀检测器通过能力允许的变形量,就需要对管道进行改造,减少卡堵风险[13]。

管道走向的中心线信息是管道完整性管理的重要基础数据,通过在管道检测器上搭载惯性测量单元(IMU),就可获得管线中心线的位置,位移情况,进行管线的应变分析;对管道发生弯曲变形及变化的区域进行跟踪和评价;对不同地域的管线进行地质灾害监控,保障管线的安全运营。将此数据与GIS(地理信息系统)、GPS(全球定位系统)等数据相结合,可以实现管道的数字化、可视化管理,符合当前数字化管道建设的理念。我国大部分老管道以及相当一部分新建管道未实施过精确的管道走向测绘检测,加之管道改造和人员流动,造成管道信息大量流失,管理人员只知道管道的大概位置与走向,这给管道事故的预防与维修维护带来了极大不便。另外,一些山区管道,由于地质灾害频发,地质活动强烈,如滑坡、水毁、沉降、崩塌、泥石流、地震等,多会引起管道发生位移或者弯曲。产生较大弯曲变形及应力集中,若发生位移的管段存在焊缝质量缺陷、管体缺陷,即可能形成二次影响,严重时将导致管道断裂或者应力集中开裂,从而影响管道正常安全运行,对人们生活、财产安全造成不可估量的损失[14-18]。

表1 漏磁腐蚀检测器与变形检测器的通过能力对比Table 1 Comparison of passing capacity between MFL corrosion detector and deformation detector

2 检测器研制

2.1 整机结构

搭载IMU 的管道高精度变形检测器结构如图1所示,主要由设备骨架、驱动皮碗、变形探头系统、电源系统、IMU 及采集处理系统等部件组成。

2.2 功能模块描述

图1 搭载IMU 的变形检测器结构示意Fig.1 Structure of deformation detector equipped with IMU

(1)驱动皮碗:由聚氨酯弹性体浇注而成,皮碗外缘紧密接触管道内壁,在介质驱动下产生压差驱动设备前进。

(2)骨架:钢制材料的焊接组合体,连接和承载设备的各个功能单元。

(3)标记系统:变形检测器在管道内运行时,需要在管道地面每1 千米进行跟踪和标记,以便检测特征和变形缺陷的定位。

(4)探头系统:采用高精度的传感器,高密度的周向探头布置,形成高精度变形探头系统。

(5)电源系统:采用高能量锂电池组,给系统和探头提供供电电源。

(6)IMU 及采集处理系统:将IMU 集成到电气系统中,包括信号采集、转换和存储。

(7)外部信息采集传感器:搭载有压力、压差、温度等传感器,采集介质信息,便于集成数据的综合分析。

(8)里程轮系统:记录设备运行的里程,一般搭载3 组里程轮,根据算法进行实时切换,保证里程采集准确性。

2.3 技术创新点

2.3.1 高精度变形探头系统

结构原理:采用高精度的磁敏传感器感应探头臂沿管道径向上的起伏变化。在探头臂的转轴中心布置周向充磁磁场的磁铁,探头的高低变化带动转轴中心的磁铁周向旋转,从而磁敏传感器采集磁铁周向磁场变化量信息,通过数据分析软件便可以识别和量化管道特征及变形缺陷。

与传统的变形探头系统相比,本次研发的复合变形检测器探头系统具有高精度、高密度的特点。单个探头结构示意如图2 所示,探头结构创新度高,将高精度的磁敏传感器置于结构中间,而不是底座的侧面,这种结构左右对称,在宽度尺寸上大幅减小,使得探头周向布置的空间需求更小。探头与管道壁的接触件摒弃了以往结构的钢件喷耐磨涂层结构,而是采用非金属的滚轮,大大减少了与管道的磨损。

图2 单个探头结构示意Fig.2 Structure of single probe

采用这种高精度探头结构,φ1 219 mm 高精度变形检测器在周向上可以布置80 个探头,并能通过直管段20%DO的变形。图3 为高精度高密度探头陈列系统在管道内壁的状态,以及直管段缩径20%DO的状态。

2.3.2 融合IMU 的电子系统系统开发

图3 高精度高密度探头系统周向阵列布置示意图Fig.3 Circumferential array layout of high precision and high density probe system

在高精度变形检测器设备上搭载IMU 单元,以实现管道变形缺陷检测的同时,完成对管道地理位置以及偏移轨迹的检测。检测到管道的三维相对位置坐标,再通过地面参考点GPS 坐标加以修正,得到管道中心线坐标后,即可有效识别由于环境因素等诱发的管道变形和管道位移,评估管道的曲率以及与曲率变化相关的弯曲应变。同时,将惯性测绘获得的位置参数与变形检测数据结合起来,能够计算出各种管道变形缺陷及管道特征的GPS 坐标,从而极大地方便管道维修方案的制定与开挖定位,提高维修效率,节省维修费用。

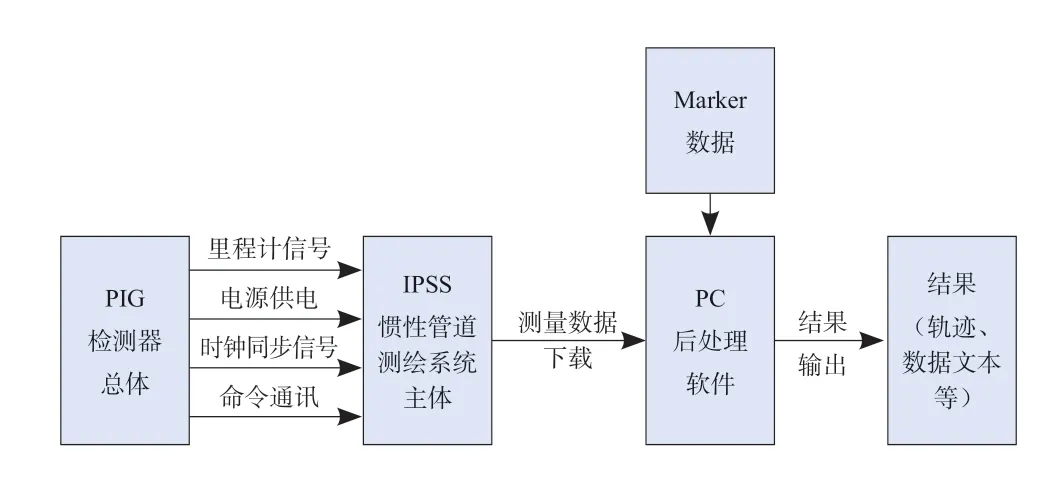

在变形电子采集处理系统中,将小型化的IMU进行融合设计,高度集成变形及IMU 模块,融合压力、压差、变形、里程及中心线等多数据的采集、通讯、数据存储与处理等,研发集成化的电子处理系统,如图4 所示。通过一次检测可以同时采集变形数据和管线位置数据,实现数据自动对齐,避免由于时钟同步产生的误差。

2.4 设备技术指标

图4 融合IMU 的集成化电子处理系统架构Fig.4 Integrated electronic processing system framework with IMU

搭载IMU 的φ1 219 mm 高精度变形检测器技术指标如表2。

3 测试试验

表2 φ1 219 mm 高精度变形检测器技术指标Table 2 Technical indexes of φ1 219 mm high precision deformation detector

3.1 高精度探头测试

高精度变形探头在直径2 m 的耐磨损旋转测试台进行了超过350 km 的疲劳试验,非金属滚轮结构的耐磨损性能得到很好的验证。另外,在旋转试验中,还设置了人工模拟变形块,测试高精度变形探头的变形检测能力。

3.2 牵拉测试

现场牵拉管道:螺旋管,外径φ1 219 mm,不包括进口管和出口管,牵拉有效管线长度83.18 m。牵拉管道由8 节管道通过法兰连接而成,具体布管如图5 所示。

在管3 的管道内布置有2 处人工预制的凹陷变形,分别为1%DO凹陷,2.5%DO凹陷。

将设备装入牵拉管道,分别以1 m/s、3 m/s、5 m/s 三种速度进行3 次牵拉试验。牵拉试验完成后,读取牵拉数据,进行数据分析,得到变形缺陷的牵拉数据报告,如表3 所示。

图5 φ1 219 mm 变形检测器牵拉布管图Fig.5 Drawing pipeline diagram of φ1 219 mm deformation detector

表3 牵拉试验验证变形技术指标Table 3 Technical indexes of deformation verification by pull test

4 工业现场应用

搭载IMU 的φ1219 mm 高精度变形检测器在工业现场进行了多段的工业应用,应用效果良好。

5 结论

将IMU 与高精度变形检测器进行融合设计,研制了一套φ1 219 mm 口径的管道走向+高精度变形的复合检测器,通过一次投运检测器,可以得到压力、压差、温度、管道特征、变形缺陷、弯头大小、管道走向、里程等多种数据,结合多数据的数据分析将能更好为管道业主提供全方位高端化的变形检测服务。牵拉试验及现场应用表明,这种研制模式效果良好,正在管道局检测公司进行系列化的推广设计。