复合材料机匣周向安装边模拟件强度与损伤分析

2022-03-11籍永青游彦宇

籍永青 ,徐 颖 ,游彦宇

(1.南京航空航天大学能源与动力学院,南京 210016;2.中国航空制造技术研究院,北京 100024)

0 引言

碳纤维树脂基复合材料以其轻质、高比强度、高比模量等优势,已广泛应用在涡扇发动机外涵机匣为代表的多种冷端部件中。机匣可分为分段式结构或分半式结构,其中分段式机匣一般通过法兰边连接。复合材料机匣安装边位置通常采用金属材料,以铆钉搭接方式与复合材料连接,机匣周向安装边含有非对称变厚度铺层、单金属盖板、双排间隔铆钉排布等复杂结构特征,是复合材料的薄弱位置。探究机匣周向安装边位置的局部强度和失效模式对于机匣设计具有重要意义。

然而,目前针对复合材料与金属连接结构的研究多是以等厚度层合板与金属的单搭接或双搭接为研究对象,这些研究仅可反映机匣周向安装边的部分结构特征,而无法明确机匣周向安装边的破坏模式及失效机理,需要开展机匣周向安装边模拟件的试验研究。另外,针对机匣周向安装边强度及损伤设计,通过对不同设计参数的机匣周向安装边进行试验研究的时间、经济成本较高,采用数值模拟的方法建立机匣周向安装边参数化强度和失效分析模型,可以为机匣周向安装边的结构优化设计提高效率、降低成本。

复合材料连接结构的力学性能分析比层合板和无挤压孔层合板的复杂,挤压孔附近的应力状态和结构的失效模式与连接结构类型、铺层顺序、结构尺寸等多种因素有关。熊勇坚等基于3维渐进损伤理论研究了3种不同的金属-复合材料搭接结构(铆接、胶接、混合连接)在静载下的失效形式,表明铆接接头的失效形式为铆钉剪切失效;Quinn 等通过试验发现不同铺层顺序直接影响层合板螺栓连接的挤压强度,试验表明90°铺层在层板最外侧时承载能力最差;刘忠献等应用有限元法预测复合材料连接孔处的挤压强度,同时利用非线性分析方法分析了复合材料对角多钉连接的强度,并将仿真强度与试验结果比较,误差在6%以内;张爽等以ANSYS为平台建立了复合材料层合板的多钉连接参数化有限元模型,结合非线性接触分析建立了整个加载过程的逐渐损伤分析模型,同时开展了T300/QY9512层合板的单钉静拉试验,表明不同尺寸的多钉连接结构各钉孔附近的应力状态和损伤起始、扩展均有较大区别。

基于以上相关研究进展和存在的问题,本文开展了复合材料机匣周向安装边模拟件的静拉伸试验,以ANSYS 软件为平台实现了复合材料机匣周向安装边的参数化有限元建模,并建立了机匣周向安装边模拟件的静载逐渐损伤分析模型,将仿真结果与试验结果进行对比。

1 机匣周向安装边模拟件静拉试验

1.1 机匣周向安装边模拟件试样

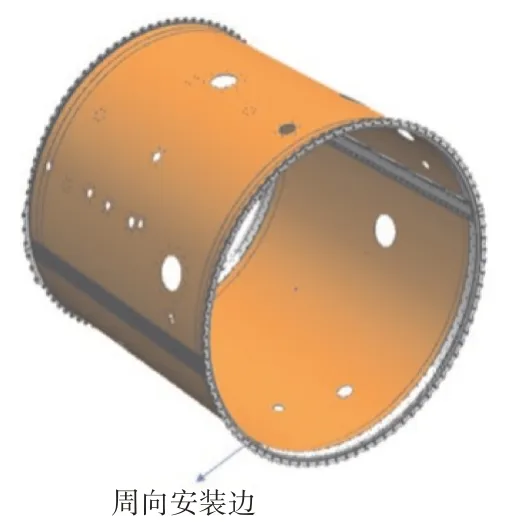

复合材料机匣结构如图1所示。从图中可见,钛合金安装边以内搭接铆钉连接形式固定在机匣一端。

图1 复合材料外涵机匣结构

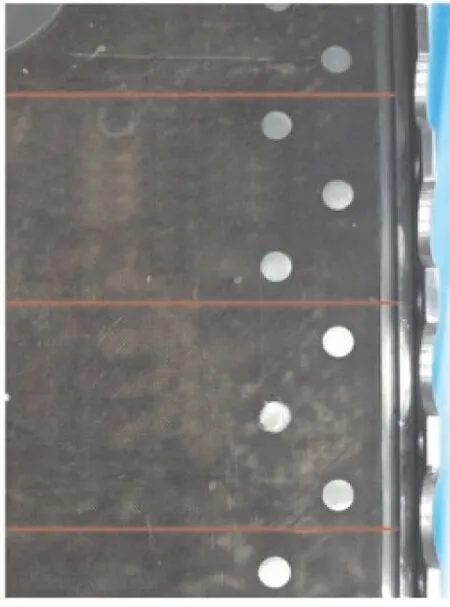

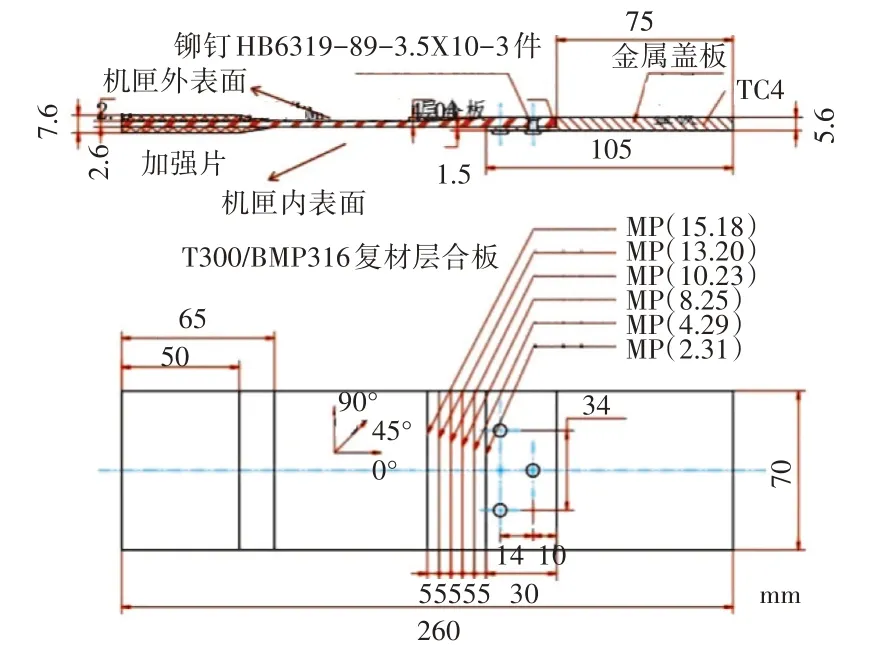

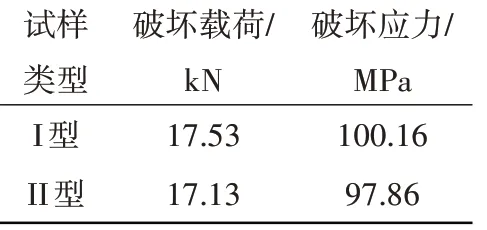

机匣周向安装边实际结构局部如图2 所示。针对其双排间隔铆钉排布特征,为了方便试验机装夹,按照图2 红线将安装边模拟件设计为I 型和II 型典型模拟件,其尺寸及铆钉孔的位置均按照实际结构设计,由于模拟件相比机匣整体较小,忽略局部结构中较小的弧度,将模拟件设计成平板。

图2 机匣周向安装边实际结构局部

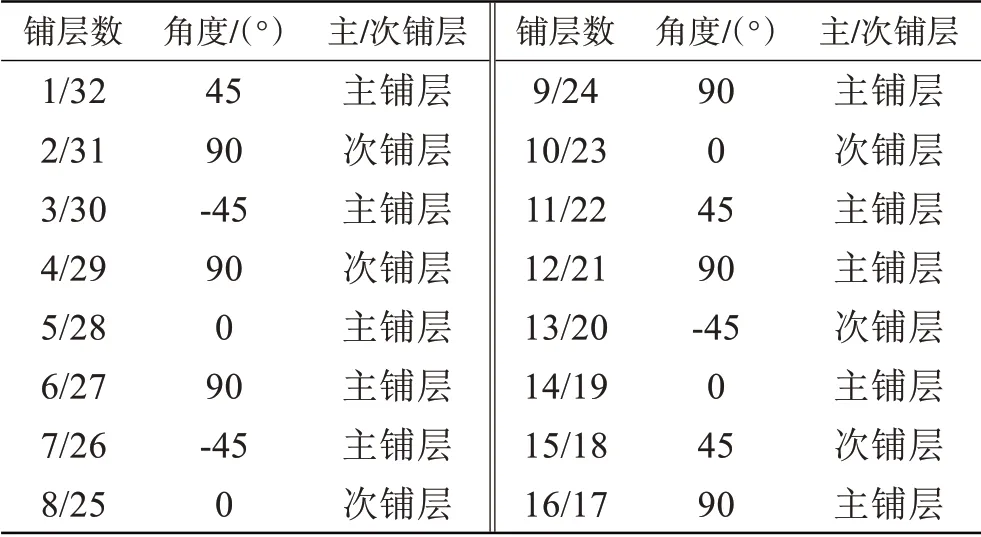

机匣I 型和II 型周向安装边模拟件如图3、4 所示。机匣部分为T300/BMP-316 层合复合材料,盖板及铆钉为TC4 钛合金。I型和II型安装边仅铆钉孔的位置不同。铺层为非对称变厚度铺层,将覆盖复合材料整板面的子层称为主铺层,未覆盖复合材料整板面的子层称为次铺层,结构由左侧20 层主铺层的平直部分逐渐过渡至32 层主、次铺层的局部加强区(含孔区域),底层为第1层,铺层参数见表1。

表1 机匣周向安装边铺层角度

图3 I型周向安装边模拟件

图4 II型周向安装边模拟件

1.2 静强度试验结果

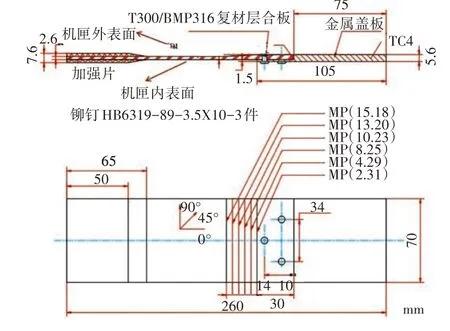

静拉伸强度试验在MTS-Landmark 试验机上进行,试验前后模拟件外观对比如图5 所示。从图中可见,周向安装边模拟件的破坏形式为在铆钉孔处的局部挤压破坏,观察破坏区域,试样在孔的受压一侧主要发生纤维压断损伤和基体压裂损伤。研究结果显示,层合板接头的宽孔比W/D>4 时结构一般发生孔边局部挤压破坏。周向安装边试样的宽孔比为6.306,其破坏模式与文献研究结果的一致。

图5 周向安装边静拉伸强度试验前后模拟件外观对比

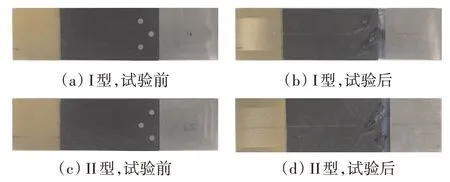

周向安装边模拟件静拉伸强度试验值见表2。从表中可见,I 型和II 型周向安装边的静拉伸强度值基本相同,可以认为在保证宽孔比相同的条件下,铆钉孔的位置对复合材料机匣周向安装边模拟件的静拉伸强度影响不大。

表2 周向安装边模拟值静拉伸强度试验值

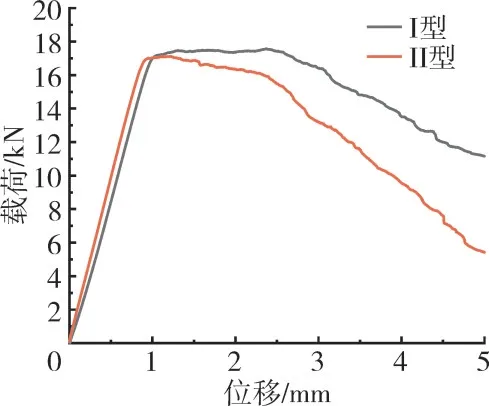

周向安装边模拟件静拉伸强度试验载荷-位移曲线如图6 所示。从图中可见,周向安装边的静拉伸载荷-位移曲线在加载过程前期基本是线性的,加载至一定程度后载荷持续缓慢降低,位移持续增大,这是由于孔边受压一侧已经开始出现纤维和基体的挤压损伤,随着继续加载,载荷不再提高,位移不断增大,结构失效。

图6 周向安装边模拟件静拉伸强度试验载荷-位移曲线

1.3 考核载荷下的损伤检测

在静强度试验过程中,采用中断加载的方式对考核载荷下的周向安装边模拟件的损伤进行超声C 扫描检测。根据设计单位给出的机匣周向安装边最大静载(名义拉伸应力)19.46 MPa,乘以安全系数3作为考核静载58.39 MPa。

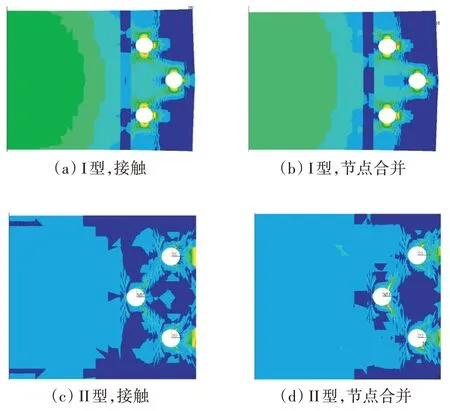

机匣周向安装边模拟在未加载和加载至考核载荷下的超声C扫描损伤图像如图7所示。超声C扫描可以将探头接收到的试样某横截面的反射波强度在一定色域范围内以不同的颜色显示成图像。由于损伤会造成声波难以穿透,损伤区域的反射波强度较高,因此图中颜色较深的区域为损伤区域。从图中可见,当加载至静拉伸载荷考核点时,结构在铆钉孔受压一侧出现半圆形的损伤,以及在变厚度段和自由边界出现少量损伤。

图7 机匣周向安装边模拟件考核载荷下的损伤行为

2 机匣周向安装边模拟件力学失效模型

2.1 机匣周向安装边模拟件参数化建模

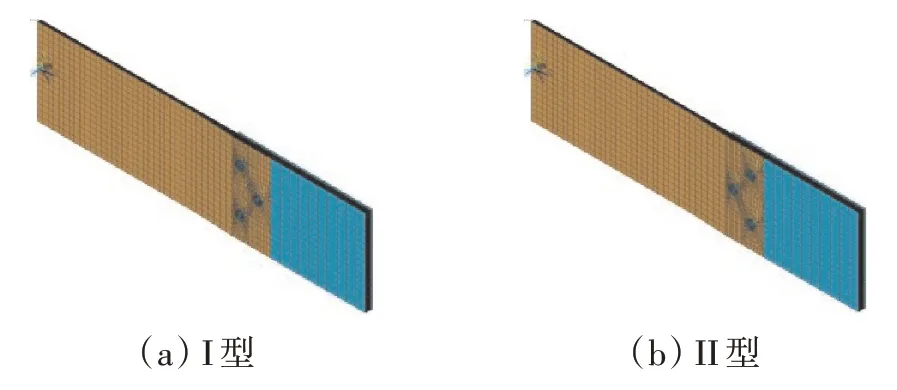

为了使有限元模型可适用于不同铺层、不同尺寸参数的机匣周向安装边结构,即通过在子程序中改变设计参数值的方法建立此类周向安装边模拟件参数化有限元模型。机匣周向安装边模拟件有限元模型如图8 所示。其中,橘红色为复合材料部分,浅蓝色为金属部分,单元类型为SOLID185 3维8节点六面体单元,在厚度方向上每一子层划分成1 个单元。此模型可以根据APDL 子程序输入的铺层、尺寸、孔位置、铆钉数量、网格密度等参数在ANSYS 软件中自动建模。有限元模型的位移边界条件为在金属端部施加全位移约束,载荷边界条件为在复合材料端部施加静拉伸载荷。

图8 机匣周向安装边模拟件有限元模型

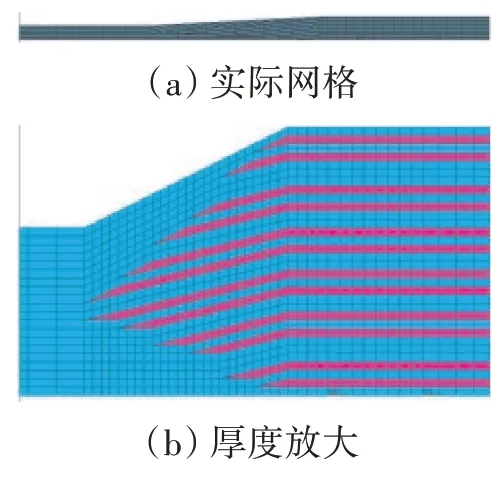

由于复合材料存在非对称变厚度区域,即由铆钉孔附近的32层逐渐过渡到平直部分的20层。本文采用的网格划分方式是将变厚度区域等分成6 段,分别对其划分网格,这也与结构实际的铺层一致,变厚度部分的网格如图9 所示。在图9(b)中对厚度做了放大处理,其中蓝色为复合材料主铺层,紫色为次铺层。

图9 机匣周向安装边变厚度段有限元模型

2.2 铆钉与复合材料接触的等效方法

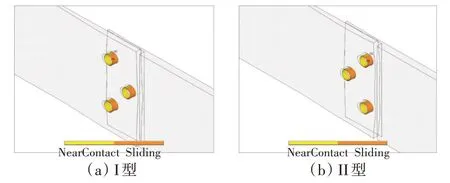

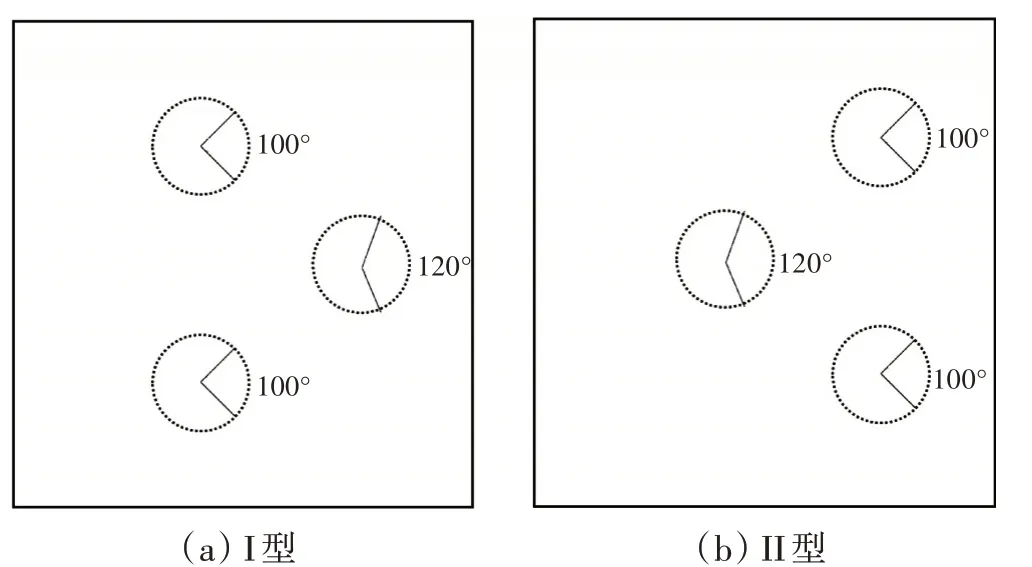

机匣周向安装边含有铆接结构,当安装边受载时,铆钉与孔边复合材料存在载荷传递,常用的处理方法是将复合材料孔边单元与铆钉单元进行非线性接触分析。但是,逐渐损伤分析方法需要多次循环加载进行应力计算,若采用非线性接触计算,计算成本过高。因此,本文采用节点合并法实现复合材料与铆钉结构的载荷传递。其原理是将铆钉与复合材料孔边的单元网格划分一致,再将处于实际接触区域的同位节点合并成1 个节点,以实现载荷传递。节点合并法的前提条件是需要预先设置实际接触区,本文采用非线性接触法计算结构在某载荷下的接触应力,确定结构存在接触的区域,并分析该接触区域的滑移值,滑移值小于0.1 mm 的接触区域近似为实际接触区,即确定了节点合并的角度。

采用非线性接触法计算的100 MPa 拉伸载荷下的接触状态、接触应力以及接触滑移值分别如图10~12 所示。从图10 中可见,在拉伸载荷下接触区域为右侧挤压孔边半圆柱面。从图11中可见,3处接触区域的最大应力均在圆孔右侧靠近底面的顶点。从图12 中可见,选取滑移值小于0.1 mm 的区域近似为实际接触区,等效节点合并角度:I型左侧双铆钉孔和II型右侧双铆钉孔的节点合并角度为100°;I 型右侧单铆钉孔板和II 型左侧单铆钉孔的节点合并角度为120°,将节点合并角度内的节点进行“粘结”操作,如图13所示。

图10 机匣周向安装边模拟件接触状态

图11 机匣周向安装边模拟件接触应力

图12 机匣周向安装边模拟件接触滑移值

图13 机匣周向安装边模拟件节点合并角度

为了验证选用节点合并角度的合理性,将节点合并计算应力结果与接触计算应力结果进行对比,如图14 所示。从图中第14 层(0°,主铺层)的等效应力对比可见,应力云图基本一致;但节点合并计算的孔边最大应力相较接触计算的偏高,这可能导致预测的强度偏保守。

图14 周向安装边模拟件第14层(0°,主铺层)的等效应力对比

2.3 机匣周向安装边静载逐渐损伤分析模型

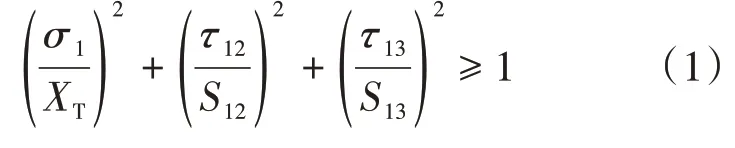

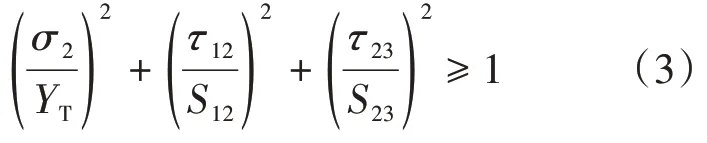

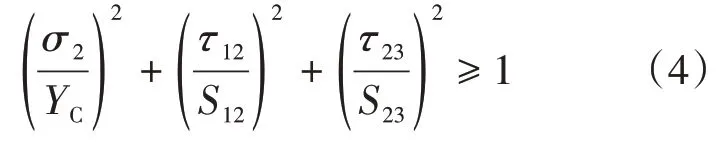

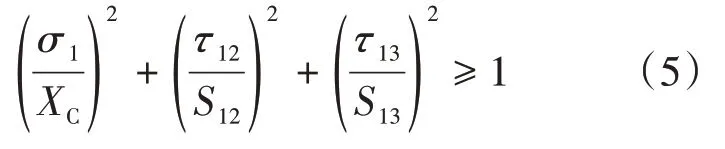

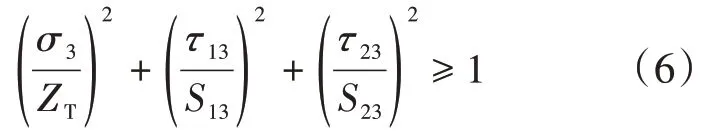

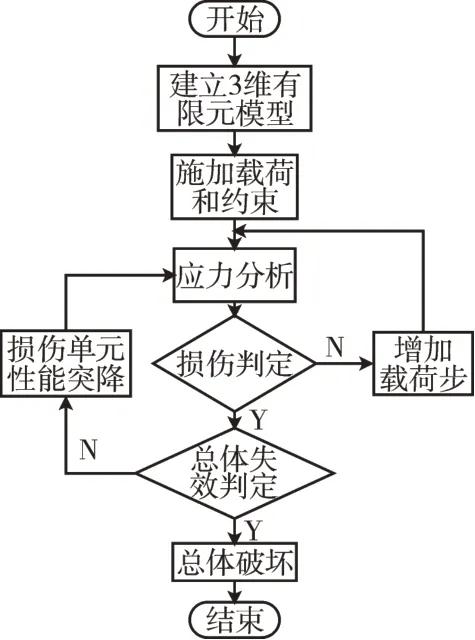

复合材料的损伤是渐进的过程,局部损伤会导致载荷重新分配,损伤造成结构的刚度系数不断衰减,直至最终结构失效。本文选用3 维Hashin 准则作为面内损伤和分层损伤判据,损伤模式分为:纤维拉伸、纤维压缩、基体拉伸、基体压缩、基纤剪切、分层。在静载条件下的3维Hashin准则的具体形式为

纤维拉伸:0

纤维压缩:≤0

基体拉伸:>0

基体压缩:≤0

基纤剪切:

分层:>0

≤0

式中:σ和τ分别为子层单元在材料主轴上的正应力和剪应力;、、、、、分别为单向板的纵向、横向、法向的拉伸、压缩强度;下标T 为拉伸,C 为压缩;S为单向板主方向的剪切强度。

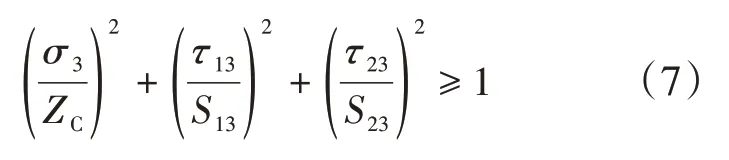

在逐渐损伤分析过程中,需要对发生损伤的单元进行刚度折减,本文采用改进后的Camanho 退化准则,退化方式为根据损伤单元的损伤模式,将该单元的弹性模量和泊松比乘以相应的折减系数,对应的折减系数见表3。

表3 材料刚度及泊松比折减系数

为了准确预测结构的静强度,除判断每个单元的损伤模式外,需要有标准衡量总体结构是否发生破坏,称为结构总体失效判据。Papanikos等采用的方法是,当层合板0°子层中发生纤维损伤的单元覆盖整个子板的宽度范围时判断为结构破坏,但这种判断手段需要考核每一子板的纤维损伤情况,不具量化性。为了定量判断结构总体失效,本文采用陈津博等的判断方法,即结构中的纤维损伤单元占结构总单元数目的30%以上时,认为结构失效。

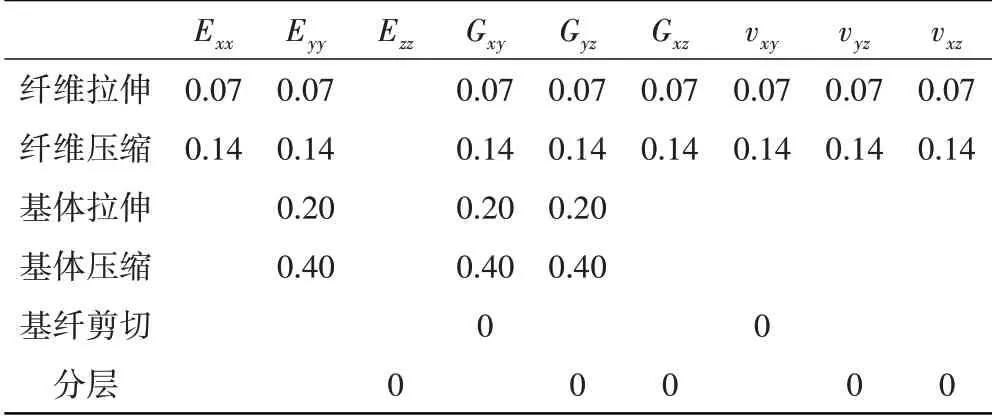

综合以上参数化建模方法,采用节点合并等效接触算法,基于逐渐损伤分析方法,并结合相应的损伤判据和性能退化准则及总体失效判据,在ANSYS软件中建立了复合材料机匣周向安装边模拟件的静载逐渐损伤分析模型和方法,即先根据设计参数建立机匣周向安装边模拟件的有限元模型,并对其施加合理的初始位移与载荷边界条件;然后进行应力分析,根据得到的应力分量值结合损伤判据确定结构的损伤情况,并根据性能突降准则进行刚度折减;直至此载荷步下无新的损伤出现,增加1个载荷步长;重复上述过程,直至满足总体失效判据,完成计算。具体分析流程如图15所示。

图15 机匣周向安装边静载逐渐损伤分析流程

3 仿真结果与试验对比

3.1 静强度与考核载荷下的损伤

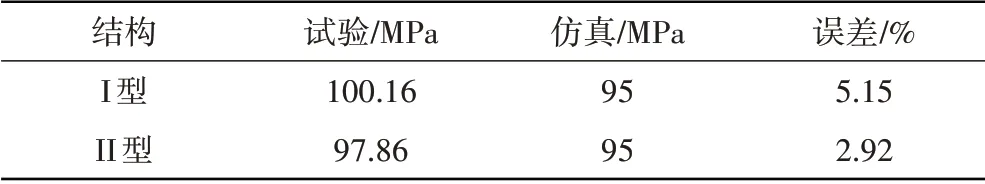

机匣周向安装边模拟件静拉伸强度仿真与试验结果对比见表4。从表中可见,最大仿真误差仅为5.15%,仿真强度较小,预测结果偏保守。

表4 机匣周向安装边模拟件静拉伸强度仿真与试验结果对比

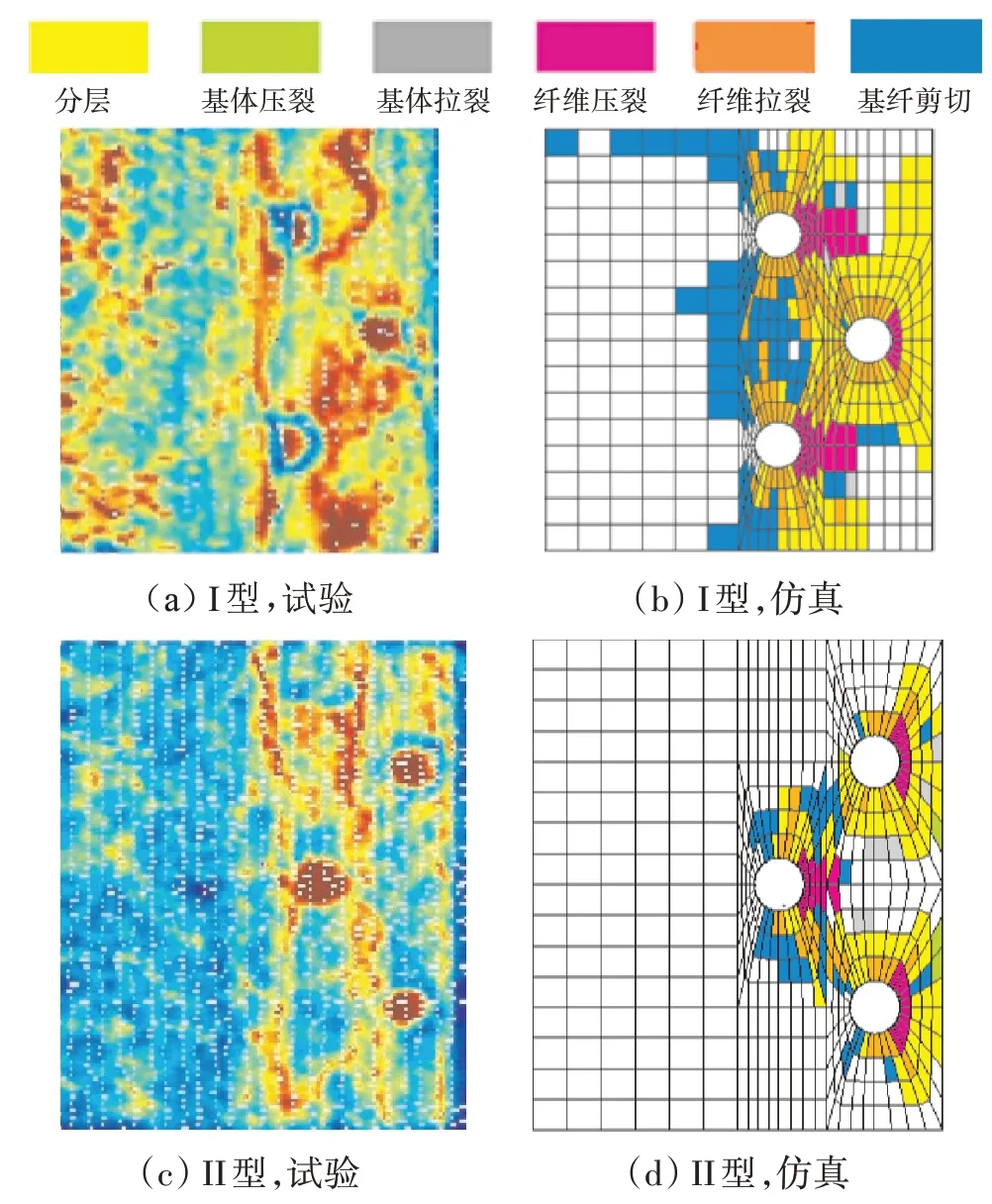

机匣周向安装边模拟件静拉伸考核点58.39 MPa整板损伤仿真与试验结果对比如图16所示。

图16 机匣周向安装边模拟件静拉伸考核点58.39 MPa整板损伤仿真与试验结果对比

从图中可见:

(1)仿真预测的损伤区域与试验结果基本一致,损伤主要集中在孔的受压一侧;

(2)仿真预测的损伤面积较试验的偏大,预测结果偏保守。

3.2 损伤扩展仿真分析

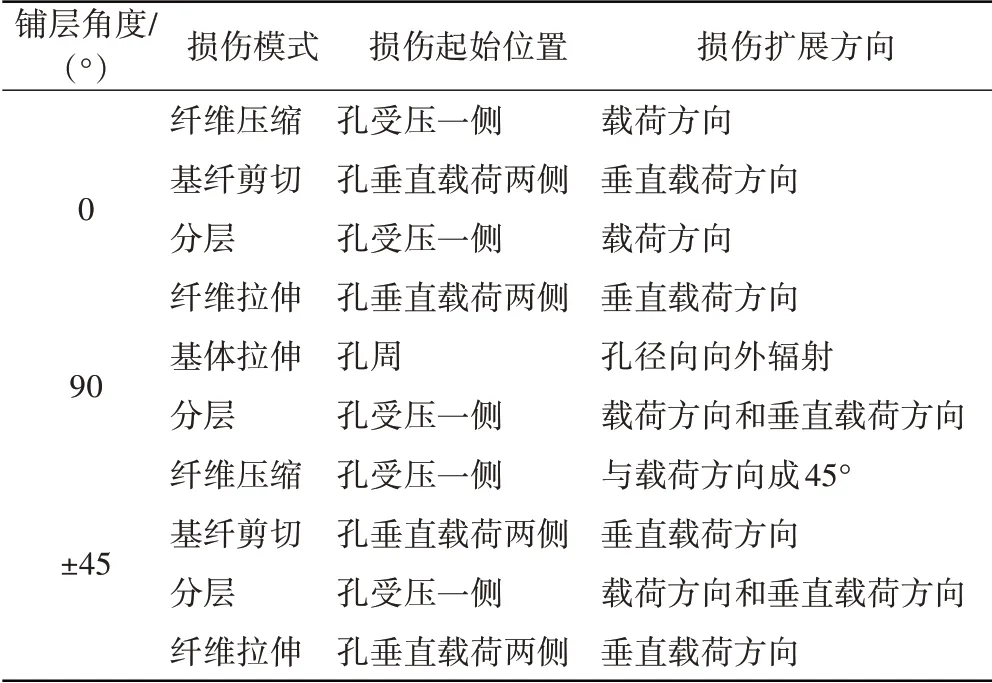

根据仿真的损伤结果总结了机匣周向安装边模拟件各铺层角度子板的损伤模式、损伤起始位置及扩展方向,见表5。

表5 机匣周向安装边模拟件各铺层角度子板的损伤模式损伤起始位置与扩展方向

从表中可见:

(1)任何损伤的起始位置均为孔边,即机匣周向安装边孔边的应力集中较为显著;

(2)0°铺层子板和±45°铺层子板的损伤模式与损伤起始位置均一致,纤维压缩损伤的扩展方向与其铺层角度有关。

周向安装边虽为上下对称铺层,但由于其含有非对称变厚度部分,其上下对称铺层的损伤有所差别,因此也需要对上下对称铺层的损伤情况进行对比分析。且II型周向安装边的损伤模式及扩展过程与I型的基本一致,仅因孔位置不同而损伤位置不同,这里仅以I型周向安装边为例。

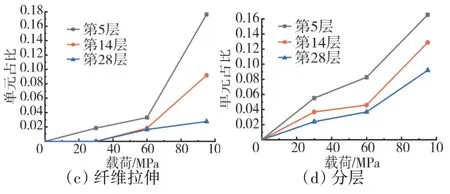

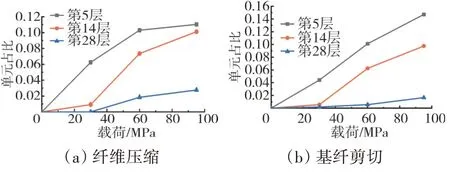

机匣I 型周向安装边模拟件0°铺层子板各损伤模式损伤单元数占子板总单元数比例随载荷变化曲线如图17 所示。±45°铺层子板的曲线规律与0°的基本一致,这里不再给出图像。从图中可见,0°和±45°铺层子板越靠近外表面,相应损伤模式的损伤单元数越少,表明机匣周向安装边靠近内表面的子板更易发生损伤。

图17 机匣I型周向安装边模拟件0°铺层子板各损伤模式损伤单元占子板总单元数比例随载荷变化曲线

4 结论

(1)机匣周向安装边模拟件的破坏模式为孔边的局部挤压破坏,与宽孔比的关系和文献研究一致,其在静拉伸载荷下的易损伤区域为孔受压一侧及变厚度段;

(2)建立的复合材料机匣周向安装边模拟件静载逐渐损伤分析模型能够反映结构的损伤机制与过程,模型预测的静拉伸强度与试验测得结果相差不超过6%,预测的损伤区域与试验基本一致,具有较高的计算精度;

(3)仿真预测各类损伤模式的起始位置均为孔周,说明机匣周向安装边的孔周应力集中最为显著,机匣周向安装边的强度和损伤设计应首先考虑孔周的应力状态;

(4)仿真分析表明,0°和±45°铺层子板越靠近外表面,相应损伤模式的损伤单元数越少,即机匣周向安装边靠近内表面的子板更易发生损伤。