化胃舒颗粒喷雾制粒工艺的优化

2021-01-08王光函邸子真陶弘武

姜 鸿,王光函,赵 玥,邸子真,陶弘武

(辽宁省中医药研究院,辽宁 沈阳 110034)

化胃舒颗粒是由人参、白术、黄芪、藿香、乌梅等中药和辅料糊精组成的中药复方制剂,具有降逆止呕、益气健脾等功效,临床上主要用于治疗癌症患者化疗后引起的恶心、呕吐、食欲不振、倦怠乏力等症。目前,该制剂的制备工艺采用传统干法制粒,需先将提取物浸膏干燥、粉碎后再与糊精混合制粒,但其工艺工序多,工作强度大,工时长,粉碎、制粒过程会产生粉尘,成型率低、外观溶化差,颗粒较硬,浸膏干燥时控制不好容易有焦絮状物。

喷雾制粒是指提取物清膏可不经干燥而直接雾化后喷洒于辅料,瞬时干燥并同时形成颗粒,混合、制粒、干燥一步完成,工序少,而且全过程密闭操作,粉尘少,有利于减少有效成分损失,更符合GMP 要求[1-2]。但它在实际操作过程中受到诸多因素的影响,包括浸膏相对密度、喷雾速率、雾化压力、进风口温度、出风口温度等[3-4]。本实验采用正交试验,以化胃舒颗粒成品率为考察指标,对喷雾制粒主要影响因素喷雾速率、浸膏相对密度、进风口-出风口温度、雾化压力进行优化,并与干法制粒进行比较,以期为相关生产工艺提供参考。

1 材料

LFB-120B 喷雾制粒机 (重庆南方制药机械厂);CP225D 电子分析天平(德国Sartorius 公司);SH-10 A 水分快速测定仪(上海光学仪器一厂);SHH-SDT-2S 综合药品稳定性试验箱(重庆市永生实验仪器厂)。化胃舒流浸膏、干法制备的颗粒(辽宁省中医药研究院制剂室)。药用糊精(辽宁东源药业有限公司)。

2 方法与结果

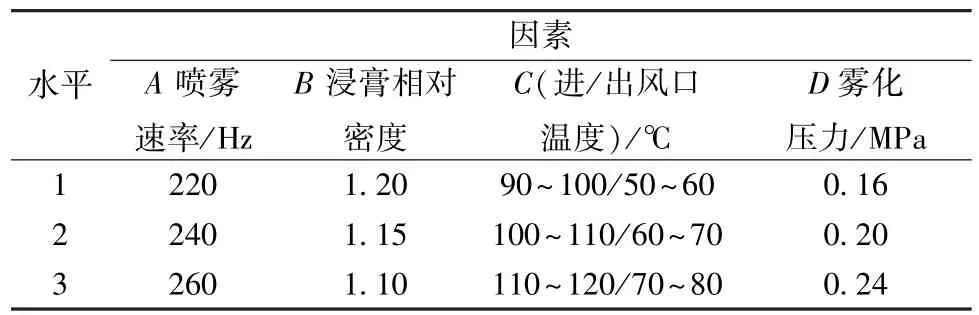

2.1 正交试验 选择喷雾速率(A)、浸膏相对密度(B)、进/出风口温度(C)、雾化压力(D) 作为影响因素,每个因素3 个水平,见表1。

表1 因素水平

将糊精投入流化床制粒室的气流分布板上,开动鼓风机送入热风以预热糊精,当达到预定温度时喷入流浸膏开始制粒,制粒完成后颗粒在80 ℃下继续干燥,直至其含水量达到5%的内控标准时停机出料,整粒(18~60 目),计算成品率,重复2 次(Y1、Y2)。结果见表2,方差分析见表3。

表2 试验设计与结果

表3 方差分析

由此可知,因素A (喷雾速率) 对成品率有极显著影响(P<0.01),最佳值为240 Hz;因素C (进/出风口温度)、D (雾化压力) 有显著影响(P<0.05),最佳值分别为90~100/50~60 ℃、0.2 MPa;因素B (浸膏相对密度)无显著影响 (P >0.05)。最终确定,最优工艺为A2B1C1D2,即喷雾速率240 Hz,浸膏相对密度1.20,进/出风口温度90~100/50~60 ℃,雾化压力0.2 MPa。

2.2 工艺对比

2.2.1 工艺参数 表4 显示,干法制粒工艺总工时为8 h左右,而喷雾制粒工艺仅为4 h 左右,并且成品率更高。取同批药材,按传统干法制粒工艺、优化喷雾制粒工艺各制备3 批样品,每批100 kg。

表4 工艺参数比较结果(n=3)

2.2.2 颗粒流动性 采用固定漏斗法[5-6]。将3 只同一规格(直径10 mm) 漏斗串联,最底端距水平放置的坐标纸2.0 cm 高(H),小心地将颗粒沿漏斗壁倒入最上面的漏斗中,直到最下面漏斗形成的颗粒圆锥体尖端接触到漏斗下口为止,由坐标纸测出圆锥底部的直径(R),计算休止角α,公式为tanα=2H/R。结果,干法制粒工艺所得3 批颗粒的休止角分别为32.35°、32.18°、32.27°,而喷雾制粒工艺所得的分别为31.89°、31.26°、31.77°,表明2 种工艺下颗粒流动性基本一致,休止角均小于40°,符合大生产要求[5-6]。

2.2.3 颗粒吸湿性 于实验前1 d,设置综合药品稳定性试验箱的温度为25 ℃,相对湿度为75%,取干燥的具塞玻璃扁形称量瓶,放入试验箱中饱和24 h。精密称取喷雾、干法制粒工艺所得颗粒各2 g,置于已恒重的称量瓶底部,均匀摊开,精密称定质量后开盖,放入试验箱中,于4、8、12、24、48、72、96、120 h 取出,盖好瓶盖,再精密称定质量,平行3 次,计算吸湿率[7-8],公式为吸湿率=(吸湿增重/颗粒吸湿前质量) ×100%,结果见表5。由此可知,2 种工艺下颗粒均具有一定吸湿性,但无明显差异,表明喷雾制粒工艺对其无影响。

表5 颗粒吸湿率测定结果(n=3)

2.2.4 颗粒溶化性 精密称取喷雾、干法制粒工艺所得颗粒各3 批,每批2.0 g,置于已在80 ℃下干燥恒重的15 mL玻璃离心管中,加煮沸的纯净水10 mL,涡旋振荡5 min 后3 000 r/min 离心15 min,小心弃上清液,80 ℃下残渣烘干至恒重,精密称定,计算溶解率[9-10],公式为溶解率=(残渣质量/颗粒质量) ×100%。结果,2 种工艺下颗粒溶解率分别为84.98%、85.98%、85.81%;92.11%、90.53%、91.05%,表明喷雾制粒工艺下颗粒溶化性明显好于干法制粒工艺下。

3 讨论

本实验发现,喷雾制粒、干法制粒所制备化胃舒颗粒的流动性、吸湿性几乎没有差异,但前者成品率更高,可降低一定成本,而且颗粒溶化性也明显更好,可能是后者在浸膏干燥过程中由于加热时间过长或局部受热不均,产生了少量焦屑和碳化物[11-12],而前者省去了这一步。与传统干法制粒比较[1-2],喷雾制粒占用场地小,整个工艺缩短了近1 倍的时问,节省了能源;物料受热时间短,可避免或减少对有效成分的破坏;在密闭环境中进行生产,从而避免粉尘飞扬,可防止外界对药物的污染,减少操作人员粉尘的吸入,避免接触有刺激性或毒性的药物,操作可控性好,更符合药品GMP 规范要求,优势明显。