动态轻压下技术在板坯连铸生产线中的应用

2021-01-05米进周钟立雯王旭英

米进周,钟立雯,王旭英,何 力

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

目前,我国钢铁企业已从粗放发展进入到集约生产的关键转型期,质量、品种和先进的工艺装备将直接决定钢铁企业在日益激烈市场中的竞争力。连铸生产线浇注包晶钢、中碳钢、高碳钢等品种钢生产过程中出现的中心偏析等缺陷成为提高产品质量的瓶颈,会引发降低钢材的焊接性能、抗氢致裂纹、延展性能等一系列的质量问题[1-2]。通过合理地应用动态轻压下技术可以很好的减轻铸坯的中心偏析缺陷。

轻压下技术的基本原理是通过实施一定的压下量在连铸坯凝固末端附近补偿或抵消连铸坯的凝固过程收缩量。这样可抑制枝晶间富集溶质元素的残余钢液向连铸坯中心横向流动,消除或减少连铸坯收缩形成的内部空隙;另外,轻压下产生的挤压作用还可以促使液芯中心富集溶质元素的液相钢液在钢液中重新分配,达到使连铸坯的凝固组织更加均匀,改善中心偏析缺陷的目的[3-4]。

动态轻压下技术在某钢厂板坯连铸生产线中进行了应用,定期对铸坯取样做内部质量低倍检测,结果表明,铸坯中心偏析达到B0.5等级(含B0.5)的比例超过95%。其中,铸坯中心偏析达到C0.5等级的比例达75%,大大提高了铸坯的内部质量。

1 计算模型

动态轻压下技术主要包括温度场计算模型和动态压下计算模型两部分。温度场计算模型是压下模型计算的基础,其依据连铸凝固传热理论,结合钢种成分等工艺参数、连铸机设备参数和生产过程参数,实时计算结晶器和扇形段区域铸坯的表面温度、中心温度、坯壳厚度以及两相区固相率分布参数;动态压下模型根据温度场模型计算的两相区固相率分布参数,结合压下起始固相率、压下结束固相率、压下量等设定工艺参数计算出合理的扇形段压下量并将其转化为扇形段的设定辊缝值[5-6]。

1.1 温度场计算模型

温度场计算模型应用将铸流中的铸坯离散为切片进行跟踪的方法,依据铸坯凝固传热理论和合理的假设对每个切片建立传热微分方程,通过有限差分法求解各切片传热微分方程,动态计算各切片的表面温度、中心温度和坯壳厚度以及铸坯凝固末端两相区内的固相率分布参数。

对于板坯凝固传热理论,本文提出假设:(1)不考虑结晶器周期性振动以及结晶器钢水液面波动的影响;(2)认为内外弧传热过程完全一致;(3)温度场模型采用厚度方向一维差分方法进行计算;(4)不考虑对流场和溶质浓度场进行耦合计算;(5)二冷区传热采用综合换热系数[7-8]。

采用热焓法板坯凝固传热方程

(1)

式中,λ为导热系数;ρ为密度;H为热焓;T为温度;x为沿板坯中心指向厚度方向的坐标;t为时间。

系统计算出铸流中每个切片的温度场参数,将所有切片的温度场组合起来就形成了整个铸流的温度场参数。在实际生产中,随着钢水温度、拉坯速度、冷却水量的变化,温度场模型计算的铸坯切片的表面温度、中心温度、坯壳厚度以及铸坯凝固末端两相区固相率分布参数也发生变化,宏观表现为两相区的前移或者后移以及两相区的区域长度变化,为轻压下实现“动态”跟踪提供了条件[9]。

1.2 动态压下计算模型

动态压下计算模型包括压下参数计算和压下动作规则两个部分。压下参数的准确计算是改善铸坯中心偏析的基础,合理的扇形段压下动作规则可以确保设备安全、压下动作跟踪准确。

压下参数主要包括压下区间、压下量及压下速率。

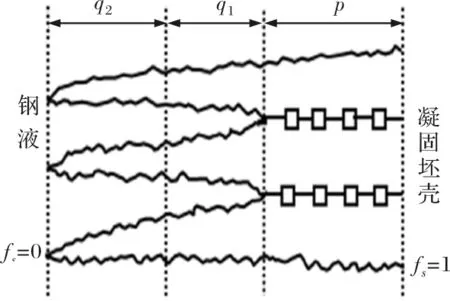

压下区间的确定通常是以两相区的固相率fs来判断,如图1所示,在液相线和固相线之间的区间,q2是一次柱状晶开始生长区,固液相均可流动;q1是相邻柱状晶二次晶臂开始并完成相互连结区;q2和q1分界处的固相分率为0.3~0.4,p为相邻柱状晶完全连接区,此处柱状晶间隙中残留钢液基本不能流动,q1和p分界处的固相分率是0.6~0.7,所以实施轻压下最佳区间应在铸坯中心固相分率为0.3~0.7 的位置[10-11]。

图1 铸坯凝固末端两相区示意图

另外,在内裂纹敏感区域内,连铸坯的受力或变形超过一定程度时,将会产生内裂,这一区间在0.8~0.99之间,轻压下要避开这一区域。从生产应用看[12-13],奥钢联认为最佳动态轻压下位置为固相分率0.3~0.7区间 ;包钢的U71Mn钢种, 尺寸为280 mm×380 mm方坯压下区间为0.4~0.9;台湾中钢的大方坯连铸机压下区域在0.55~0.75取得了很好效果。另有许多文献认为:轻压下位置应是在铸坯凝固末端附近某一临界固相率以上,比如fs> 0.8[14-15]。 济钢板坯连铸机压下区间为fs=0.5~0.95。

压下量大小需要满足以下三个要求:(1)能够对钢液凝固过程中的体积收缩量进行完全补偿,减少中心偏析;(2) 实施的压下量不能使铸坯产生内部裂纹;(3) 压下时产生在连铸机扇形段上的反作用力要在许可载荷范围内,防止扇形段设备受到损坏[16-17]。

压下速率是单位时间的压下量,最佳压下速率应该和铸坯凝固速率一致,当压下速率小于凝固速率,压下将不及时,凝固补偿不充分,仍出现中心偏析。如果压下速率过大,将会导致连铸坯的应变率过大,将会产生裂纹[18]。

扇形段动作规则主要包括开始浇铸时的扇形段动作规则;拉尾坯时的扇形段动作规则;稳定拉速时的扇形段动作规则;升高拉速时扇形段的动作规则;降低拉速时扇形段的动作规则和异常情况下的扇形段动作规则。具体体现为实施轻压下的各扇形段在执行动作时的动作先后顺序和压下量的平缓变化。例如:当拉速从稳定状态升速时,引起两相区后移,压下扇形段的入口和出口辊缝根据铸流长度的变化进行跟踪,依次以从前向后的顺序动作达到新的目标辊缝值。

2 计算模型应用

动态轻压下技术在某钢厂板坯连铸生产线中进行了应用。

连铸基本工艺参数:

主要生产钢种 包晶钢、中低碳非包晶钢、中高碳钢

铸坯厚度 300 mm

铸坯宽度 900~2 510 mm

稳定拉速 0.9 m/min

扇形段数目 14

冶金长度 34 m

2.1 温度场计算应用

系统将连铸机固有设备参数、所有钢种的物性参数,包括液相线、固相线、凝固潜热、不同温度下的导热系数、密度和比热等,预先存储到数据库中。当生产开始后,随着钢水向拉坯方向连续移动,系统在结晶器液面处不断产生新的固定长度切片,切片随着拉速向铸机末端移动,形成了铸机中的铸坯切片队列,当某切片位置超出铸机末端时,此切片自动从队列中消除。在浇注过程中,温度场模型从数据库中自动调取连铸机固有设备参数和当前生产的钢种物性参数,同时模型实时采集拉速、钢水过热度、结晶器水量、结晶器各支路进出冷却水温差、二次冷却各冷却区实际水量等生产过程参数,系统根据凝固传热模型和有限差分法完成各切片铸坯表面温度、铸坯中心温度、铸坯坯壳厚度、两相区固相率等温度场参数的计算。随后,系统进一步将切片温度场参数转化为各冷却区和各扇形段对应的温度场参数。计算的铸坯温度场分布图如图2所示。

图2 铸坯温度场分布

为了符合特定生产环境的条件,提高温度场模型计算精度,在铸机生产状态时,由于铸坯表面大量的水汽影响,需要配合以压缩空气进行水气吹扫,维护、设计人员应用手持式激光测温仪对各扇形段区域的铸坯中心表面温度进行测量。测量温度与模型计算的各扇形段铸坯表面温度进行比较,根据计算与实际测量温度的差值对模型中的铸坯凝固传热系数进行修正,使得计算温度逼近测量温度。

2.2 动态压下计算模型应用

2.2.1 辊缝控制

板坯连铸动态轻压下的实施,是通过控制扇形段入口和出口辊缝值实现的。扇形段内弧框架的4个角部分别有4个油缸,沿着铸流方向分为入口油缸2个和出口油缸2个,4个油缸均可单独进行控制,一般入口和出口两个油缸分别进行同步控制。每个油缸带有1个位移传感器和1对压力传感器,用来测量油缸位置处的辊缝值和所承受的压力值,每个油缸配置有1个液压伺服阀用来驱动内弧框架油缸上下移动。系统将设定辊缝下发到PLC控制器,PLC控制器根据位移传感器测量的实际辊缝值与设定辊缝之间的差值,驱动液压伺服阀动作,使得实际辊缝等于设定辊缝值,构成了辊缝PID闭环控制。位移传感器的测量精度达到5 um,系统控制精度达到0.1 mm。压力传感器检测值用来对扇形段受力进行监控并进行超压报警[19-20]。

2.2.2 压下工艺参数设定

工艺人员根据钢种和铸坯厚度不同进行压下参数分组,每组主要设置参数包括总压下量、起始压下固相率、结束压下固相率、固相率0~1.0时,以0.1递增的各固相率处的累积压下量占百分比参数,例如钢种为Q235,铸坯厚度300 mm分组,总压下量6 mm时,起始固相率为0.3,在固相率为0.6处压下量百分比为50%,则表示从固相率为0.3到固相率0.6处的累积压下量为6×50%=3 mm。压下工艺参数设定值保存在数据库中,通过人机界面可以对其进行添加、修改和删除操作。

为了避免扇形段设备承受大的载荷而影响设备使用寿命,对于单个扇形段设定单段最大压下量,如果计算出的某段压下量大于最大压下量则取最大压下量。

经过多次生产实践验证,针对包晶合金钢,采取固相率0.5~0.95压下区间效果较好[21]。

2.2.3 扇形段压下量分配

生产过程中,压下模型根据当前生产的钢种和铸坯厚度自动调取对应分组的压下工艺设定参数,再将各固相率区间的计算压下量映射到对应的扇形段中。如果某固相率区间在m扇形段中,则将此固相率区间对应的压下量分配给m扇形段;如果压下起始固相率在某扇形段中间,则用起始固相率所处位置到此扇形段末尾位置的距离占整个扇形段长度的比例乘以最大压下量来计算此扇形段压下量。如果压下结束时,固相率在某扇形段中间,则用结束固相率所处位置到此扇形段开始位置的距离占整个扇形段长度的比例乘以最大压下量来计算此扇形段压下量。

由于扇形段间的距离较短,并且扇形段入口分配压下量将使前后两个扇形段的结构受力状态分析变得复杂,所以一般扇形段入口侧不分配压下量。

2.2.4 辊缝计算

动态轻压下的实施是通过将模型计算的各扇形段压下量转换为各扇形段辊缝值来实现的,建立在控制铸坯厚度对应的常规辊缝基础上的。

辊缝计算公式

Gdi=Gci-Ai

(2)

式中,Gdi为第i个扇形段辊缝,mm;Gci为常规辊缝即铸坯自然收缩形成的辊缝,mm;Ai为压下量,mm;i表示扇形段号。

生产过程中,拉速的升降变化引起固液两相区位置、两相区长度以及两相区固相率分布的变化,压下模型将自动跟随两相区的参数变化进行各扇形段设定辊缝的实时计算,即时调整压下参数分布。

在开始浇铸阶段,为了使得扇形段夹送辊避开引锭头部,系统对引锭头位置进行动态跟踪,在引锭头到达某扇形段入口之前此扇形段设定辊缝大于引锭头厚度,当引锭头通过此扇形段一定距离后,此扇形段辊缝恢复到正常设定辊缝;在拉尾坯阶段,为了使扇形段辊避开硬度较高且有些上翘的铸坯尾部,系统对铸坯尾部位置进行动态跟踪,在坯尾到达某扇形段入口之前,此扇形段设定辊缝远大于尾坯厚度,当坯尾通过此扇形段一定距离后,此扇形段辊缝恢复到正常设定辊缝。

对于异常工况造成扇形段设备受力过大的情况,系统设置了压力限值保护功能。当采集到的扇形段承受压力大于保护压力上限1时,此扇形段辊缝以一定速度增大,当实测压力小于保护压力2时,辊缝不再增加;当系统恢复正常,实测压力小于保护下限压力3时,辊缝以一定速度减小,直到恢复到计算设定辊缝。

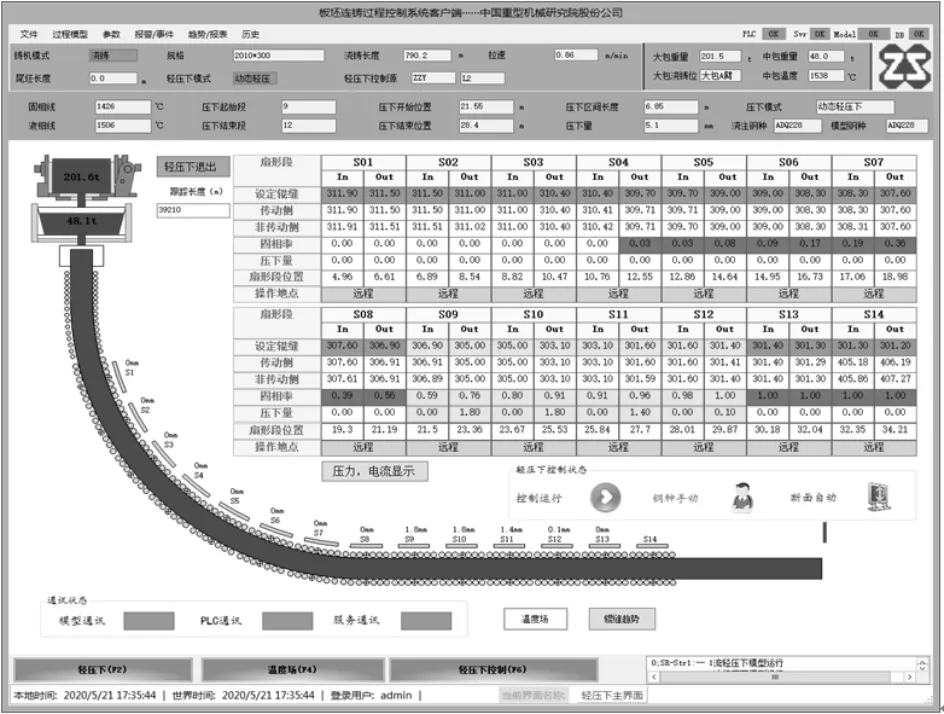

压下模型计算的压下量分配图如图3所示。

图3 压下量计算分配图

3 应用结果

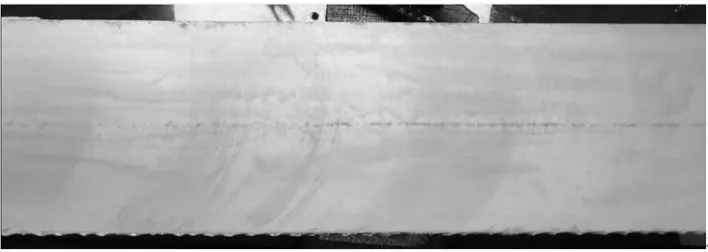

本文描述的动态轻压下技术在某钢厂板坯连铸生产线进行了应用,为了验证动态轻压下效果,通过酸洗低倍对连铸坯的中心偏析进行了分析。在动态轻压下系统正式投产后,定期做低倍检验,并按《YB/T4003-1997连铸钢板坯低倍组织缺陷评级图》标准进行判定。为了对比使用轻压下和不使用轻压下的区别,本文对某一连铸浇次采取了第2炉使用轻压下,第3炉不使用轻压下的办法,拉速为0.9 m/min,生产钢种为ADQ228,断面为300 mm×2 510 mm,总压下量为5.8 mm。取第2炉的第二块连铸坯和第3炉第二块连铸坯进行低倍检验。低倍相片如图4和图5所示,采用轻压下的铸坯中心偏析得到很大改善。

图4 没有轻压下低倍(B1.0)

图5 有轻压下低倍(C0.5)

动态轻压下技术经过半年来的投用,结果表明,铸坯中心偏析达到B0.5等级(含B0.5)的比例超过95%。其中,铸坯中心偏析达到C0.5等级的比例达75%,大大提高了铸坯的内部质量。

4 结束语

本文对动态轻压下技术的核心模型——温度场计算模型和动态压下计算模型的原理以及在某钢铁厂连铸生产线上的应用情况进行了介绍。从动态轻压下技术的实际应用效果来看,其减轻合金钢、中高碳钢等厚板坯的中心偏析效果明显,大大改善了连铸坯的内部质量,带来了可观的经济效益。