热镀锌锌层厚度控制技术研究

2021-01-06熊捷,黄斌

熊 捷,黄 斌

(中电建武汉铁塔有限公司,湖北 武汉430011)

0 前言

用于钢铁材料的防腐方法很多,如涂层法、金属热镀法、阴极保护法、电化学保护法、腐蚀介质处理法等[1-3],但在所有的钢铁材料防腐方法中应用最为广泛的是热浸镀锌法。

对于钢铁材料来说,热浸镀锌层具有耐腐蚀性能好、保护性全面、生产低成本高效率、操作工艺简单可靠、易于实现机械自动化等优点[4-6],且镀锌生产中可以较好的控制锌层的厚度、韧性及表面状态。故而,热浸镀锌工艺获得了持续的发展和广泛的应用。

在整个热镀锌生产工艺过程中,锌层厚度的控制精度将会直接影响到镀锌产品的产品质量[7-11]。目前锌锭的价格昂贵,锌层过厚势必会造成锌耗量上升,导致生产成本提高,且锌层过厚易造成锌浪、边部增厚等表面缺陷。锌层过薄将造成检验不合格,且镀层的耐腐蚀性也无法满足用户要求。因此,如何提高锌层厚度的控制精度,减小镀层偏差量,改善热镀锌产品质量,节约生产成本,成为了镀锌企业的研究重点。

试验主要研究批量热浸镀锌工艺。通过查阅文献,并参照传统热镀锌企业的实际情况及镀锌工艺,研究助镀液浓度、镀锌时间、锌液温度及合金Al的含量对镀锌层性能及外观的影响,并通过正交试验确定其最优工艺参数,并验证此条件下镀件的钝化膜性能,为实际镀锌参数控制提供理论依据[12-14]。

1 试样材料及测试方法

1.1 试验材料

1.2 镀锌工艺

根据试验研究的实际情况,热浸镀锌工艺为:基体钢板酸洗液除锈(20 g/L盐酸,浸泡30 min),水洗,助镀,自然烘干,热浸镀锌,冷却,钝化。

1.3 热浸镀锌层质量评定

镀锌层的质量评定分为表面评定和镀锌层厚度测定[15-17]。镀层的表面评定主要为检查镀层表面的光亮度、平整度;有无漏镀情况;是否有锌瘤、粗糙毛刺、锌灰等;镀锌层的均匀性和附着性是否满足国标要求。热镀锌产品的锌层厚度是衡量产品耐腐蚀性能的关键指标,也是评定镀层质量的直观表现之一。镀锌层厚度是热浸镀之后的试样所表现出的直观外貌之一。每个试样的锌层厚度用5个测试点(四个角点及中心点)的平均值表示。

2 试验结果与分析

2.1 助镀液液组分优化

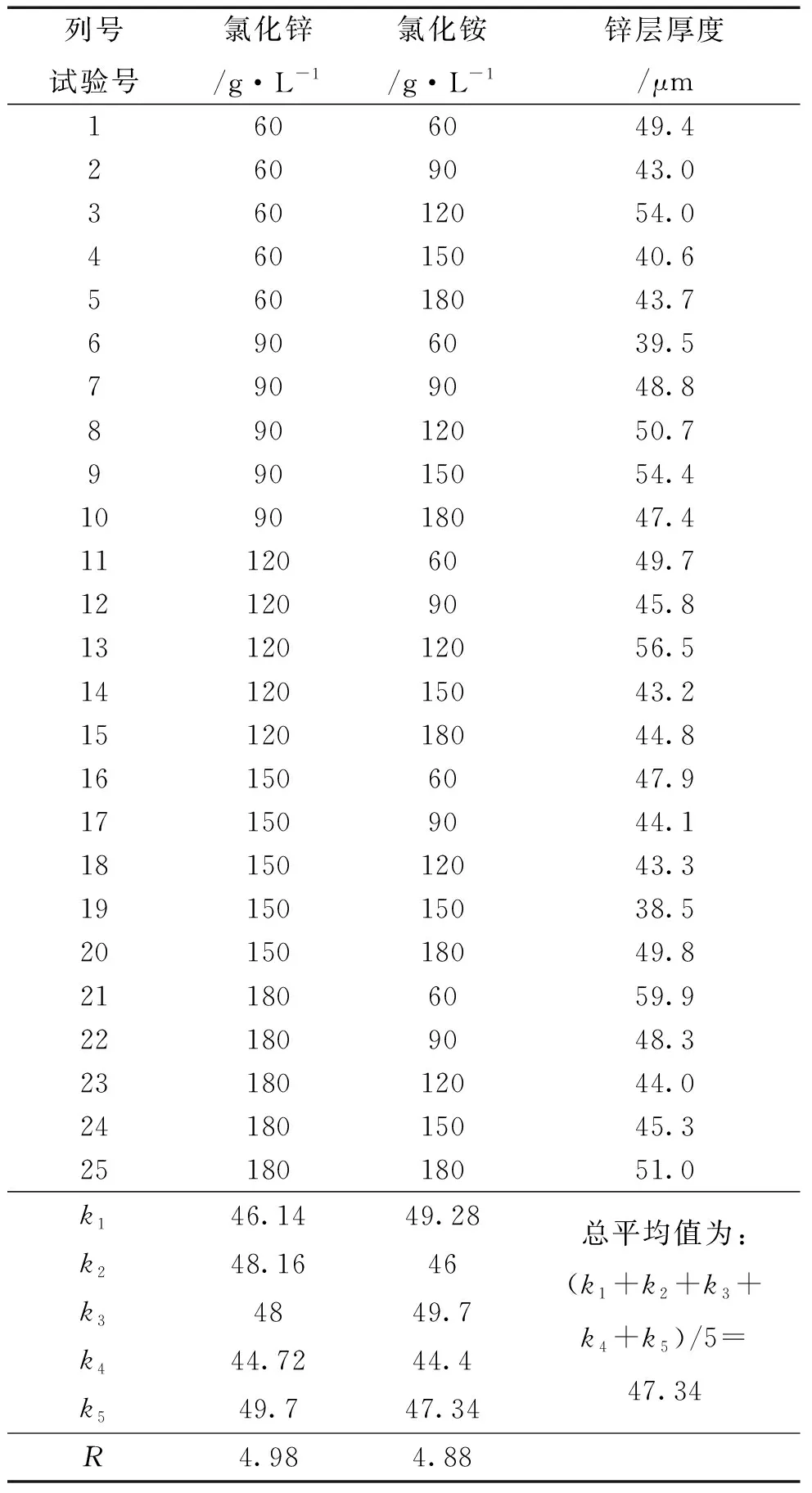

固定助镀液的温度为65 ℃、镀锌温度为440 ℃、镀锌时间为1 min、合金Al的含量为0.2%的条件下,助镀液组分优化,正交优化试验结果见表1。

表1 助镀液组分正交试验表计及试验结果

由表1可以得出以下结论:

(1)由表1可以看到氯化锌浓度为150 g/L,氯化铵浓度150 g/L时镀锌层厚度最小为38.5 μm。

(2)比较氯化锌和氯化铵浓度的k值,可以发现氯化锌浓度的k4最小,氯化铵浓度的k4最小,故在相同镀锌条件下,氯化锌浓度为150 g/L,氯化铵浓度为150 g/L时锌层厚度最小。

导师:徐军(1963-),男,教授,硕士,主要研究方向为光电成像、光电对抗和强激光武器. Email: yujun63@sohu.com

(3)比较氯化锌浓度和氯化铵浓度的R值,发现R(氯化锌)略大于R(氯化铵),说明氯化锌浓度和氯化铵浓度对锌层厚度的影响作用相差不大。

(4)在实际镀锌过程中发现,当氯化锌浓度远大于氯化铵浓度时,镀件不易干燥且锌灰含量会增加,当氯化铵浓度远大于氯化锌浓度时会产生大量烟雾,锌灰含量同样会增加。氯化锌浓度为150 g/L,氯化铵浓度为150 g/L时镀件易干燥,镀锌时极少烟雾、烟灰生成,且镀锌层厚度最小为38.5 μm,故最优助镀液成分为氯化锌150 g/L,氯化铵150 g/L。

2.2 助镀液温度对锌层厚度的影响

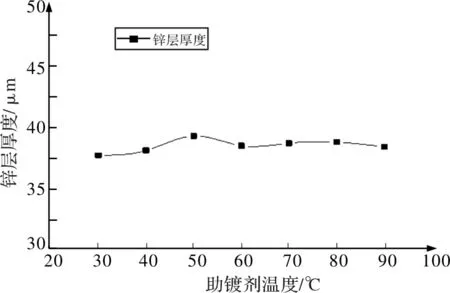

选用正交优化助镀液配方,固定锌液温度为440℃、镀锌时间为1 min、合金Al的含量为0.2%,改变助镀液温度对镀锌层厚度及外观的影响如图1所示。

图1 助镀液温度对锌层厚度的影响

由图1可知,随着助镀液温度的变化,锌层厚度变化不是很大。助镀液的温度决定镀件表面上已干燥助镀液附着的多厚寡薄,较高的温度可获得较多的附着,且会影响助镀液是否能够均匀分布于镀件的表面。助镀液温度较低时液体流动性大但镀件不易干燥,故常温或低温时镀件干燥后助镀液分布不均匀,镀件上端表面助镀液附着较薄而下端附着较厚;温度较高时分布较均匀。当温度高于80 ℃时,会造成助镀液过度沉积而形成双层盐膜,镀锌时易引起爆锌。故实际镀锌中助镀液的温度控制在60~80 ℃之间。

2.3 锌液温度对锌层厚度的影响

选用正交优化助镀液配方,固定助镀液的温度为65 ℃、镀锌时间为1 min、合金Al的含量为0.2%,改变锌液温度对锌层厚度及外观的影响如图2所示。

图2 锌液温度对锌层厚度的影响

由图2可知,随着锌液温度的升高,锌层厚度先降低后增加,锌液温度在440 ℃时,锌层厚度最小为38.5 μm。这是因为锌的熔点为420 ℃,当锌液温度过低时,锌液流动性差,锌层较厚,且镀层不均匀,易产生流挂,外观质量也较差。当锌液温度升高时,锌液流动性好,锌液易脱离工件,锌层厚度降低,此时镀层的附着力强,外观也好,但随着温度的继续升高,铁和锌的反应速率也越来越快,两者的生成物附着在铁表面的物质也越来越多, 锌层厚度变厚,当锌液温度过高时,工件及锌锅铁损严重,会产生大量锌渣,影响锌层质量的同时还容易造成色差使镀件表面颜色难看,影响外观。实际生产过程中,温度控制呈波动状态,故实际锌液温度控制在435~440 ℃时较为适宜。

2.4 镀锌时间对锌层厚度的影响

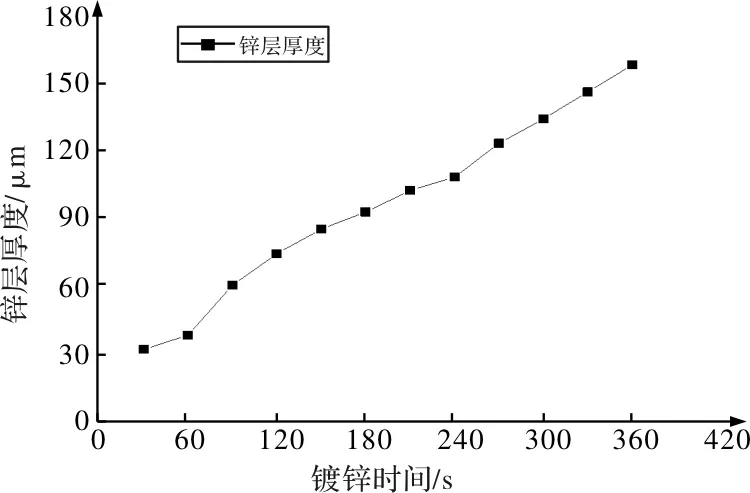

选用正交优化助镀液配方,固定助镀液的温度为65 ℃、镀锌温度为440 ℃、合金Al的含量为0.2%,改变镀锌时间对锌层厚度及外观的影响如图3所示。

由图3可知,随着镀锌时间的延长,锌层厚度逐渐增大,且具有类似线性的生长规律,当镀锌时间为150 s时,锌层厚度达到了86.1 μm,可以满足国家标准镀锌层厚度要求。

图3 镀锌时间对锌层厚度的影响

镀件进入锌液以后会发生化学反应,首先生成Fe-Zn合金并不断向钢铁基材方向扩散,随着扩散的不断进行陆续生成δ相(FeZn10)、ζ相(FeZn13)和η相(Zn),三相的含铁量逐渐减少。δ相与ζ相同时影响着镀锌层的厚度及理化特性,合金中两相厚度不一致,δ相相对较厚时,ζ相则会相对较薄,反之ζ相相对较厚时,δ相相对较薄。δ相与ζ相具有良好的可塑性,增加其厚度可以增加其对金属本身的保护程度。

2.5 锌液合金Al含量对锌层厚度的影响

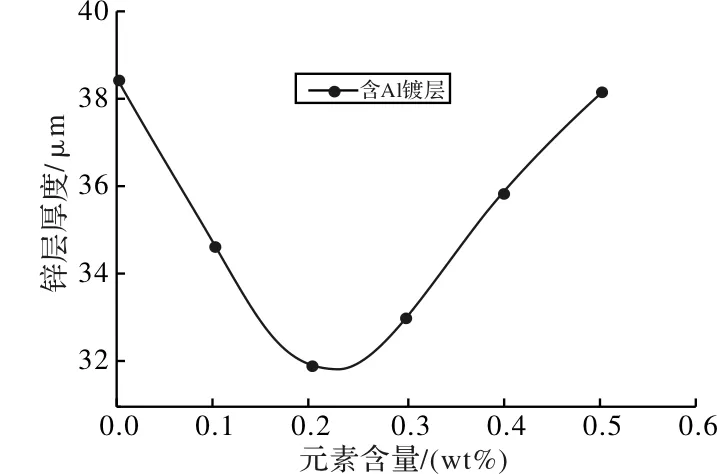

选用正交优化助镀液配方,固定助镀液温度为65 ℃、镀锌温度为440 ℃、镀锌时间为1 min,改变合金Al的含量对锌层厚度及外观的影响如图4所示。

图4 合金Al含量对锌层厚度的影响

由图4可以看出,镀锌层厚度随铝元素含量的变化趋势为先降低后增加,当铝的加入量为0~0.2%时,锌层厚度逐渐降低,含量为0.2%时,锌层厚度降到最低值,之后随着铝元素含量继续增加,锌层厚度不降反增,且在不添加Al元素时镀锌层厚度最大,由此可以说明在锌液中加入Al元素可以起到降低镀锌层厚度的目的,并且效果很明显。

Al元素对镀锌层厚度的作用主要体现在对流动性能的影响。主要原因两方面,一是铝可以和锌液中的铁发生反应,生成三种化合物,分别为FeAl、FeAl2、FeAl3(也有称Fe2Al5),从而增加锌液的流动性,并且减少镀锌层的附着量。二是铝元素的存在可以改变镀层的结构,铝和铁的亲和力强,锌液中的铝会优先和铁基体发生反应,生成Fe2Al5,从而抑制铁-锌合金镀层的进一步生长[13]。当铝元素继续增加之后,抑制作用更加明显,因此降低镀锌层厚度。但铝元素继续增加到一定量之后,锌液的流动性会明显变差,尤其是镀锌温度较低时,锌液甚至会变粘稠。因此镀层厚度增加,锌耗增加。

2.6 正交试验与分析

镀锌反应虽然很简单但其涉及的过程却十分复杂,镀锌工艺中很多因素都可能影响锌层厚度,因此合理选择影响锌层厚度的影响因子十分重要。前期单因子探索试验选取镀锌时间、锌液温度和合金成分3个因子,并且各取4个水平进行试验,选用正交优化助镀液配方,固定助镀液温度为65 ℃。

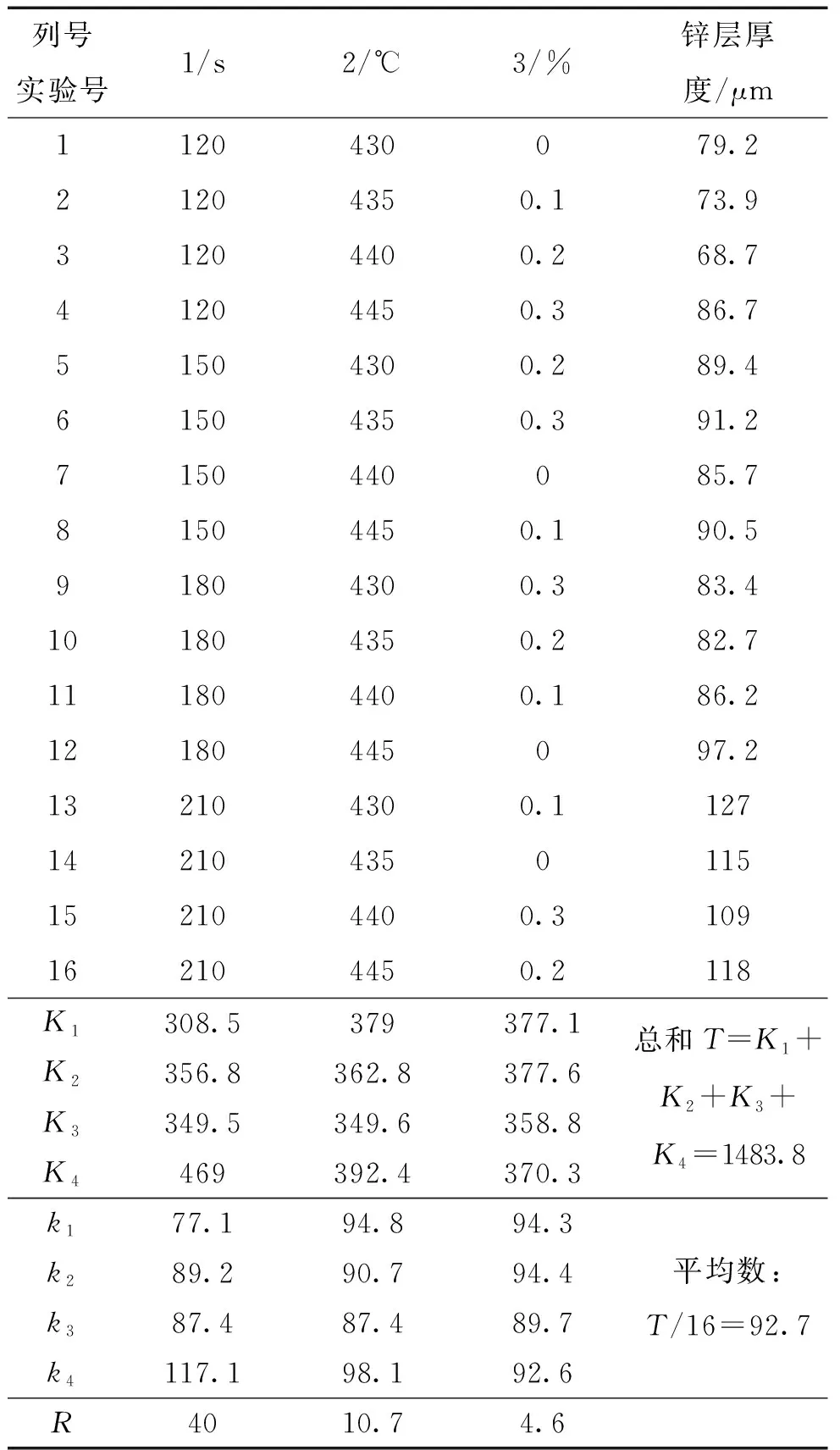

制定因子水平表如表2所示,正交试验结果见表3所示。

表2 因子水平表

表3 热浸镀锌试验正交结果表

由正交试验结果表3可知,极差R镀锌时间=max(水平1锌层厚度,水平2锌层厚度,水平3锌层厚度,水平4锌层厚度)-min(水平1锌层厚度,水平2锌层厚度,水平3锌层厚度,水平4锌层厚度)=40,其它影响因子的极差依次类推得到R锌液温度=10.7,R合金Al含量=4.6。极差值反映了影响因子变化时试验指标的变化幅度,极差值越大,该影响因子对试验指标的影响程度越大,越重要。

由极差值的大小顺序可以得出,各影响因子对热浸镀锌锌层厚度影响从大到小的顺序为镀锌时间、锌液温度、合金Al的含量,主次顺序为A→B→C。

由k值可知,镀锌时间为120 s,锌液为440 ℃,合金Al的含量为0.2%时,获得的锌层厚度最小为68.7 μm,无法满足《输电线路铁塔制造技术条件》GB/T2694-2018中关于锌层厚度的要求。

单因素试验:锌时间为150 s,锌液为440 ℃,合金Al的含量为0.2%时,获得的锌层厚度为86.1 μm,满足国家标准要求。故,最优镀锌工艺参数为锌时间为150 s,锌液为440 ℃,合金Al的含量为0.2%。

2.7 钝化膜性能测试

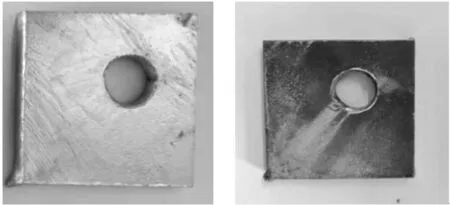

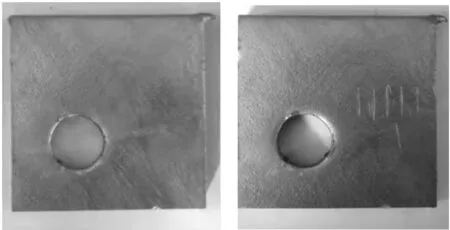

依据《输电线路铁塔制造技术条件》GB/T2694-2018 附录A 进行硫酸铜试验,附录B进行落锤试验,试验结果如图5、图6所示。

由图5和图6可知,选用正交优化助镀液配方,固定助镀液温度为65 ℃,锌液温度为440 ℃,镀锌时间为150 s,合金Al的含量为0.2%(质量浓度)时,镀锌试样未发生漏铁且镀锌层不凸起、不剥落,锌层厚度也满足《输电线路铁塔制造技术条件》GB/T2694-2018的要求,且锌层厚度为86.1 μm。

图5 硫酸铜试验对比图

图6 落锤试验对比图

3 结论

(1)最优助镀液成分为:氯化锌150 g/L,氯化铵150 g/L,此条件下镀锌层厚度最小,且镀件易干燥,镀锌时极少烟雾、烟灰生成,且镀锌层厚度最小为38.5 μm。

(2)最优镀锌工艺:正交优化助镀液配方,助镀液温度为60-80℃,镀锌时间为150 s,锌液为440℃,合金Al的含量为0.2%(质量分数)。

(3)通过最优镀锌工艺获得的镀锌层表面平整光亮,镀锌试样的硫酸铜试验及落锤试验,未发生漏铁且镀锌层不凸起、不剥落,锌层厚度也满足国家标准要求。