棒材打捆机常见故障分析及改进措施

2021-01-05夏宏基

夏宏基

(宝钢特钢韶关有限公司,广东 韶关 512123)

0 前言

棒材经过前道工序后进行收集后,通过辊道输送到打捆区,用棒材打捆机进行打捆包装。打包机作为生产工序的关键设备之一,其运行的稳定性对车间的生产流程有着重要的影响,同时还关系到车间产品质量和工艺能源消耗,直接影响生产效率和成本。而打捆机作为频繁工作的机电一体设备,其结构复杂、故障率高。本文针对宝钢特钢韶关有限公司使用的森德斯棒材打包机KNCA-8/800运行中出现的故障,进行描述和分析,提出相应处理方案。

1 打捆机的结构及工作过程

1.1 打捆机的结构及组成

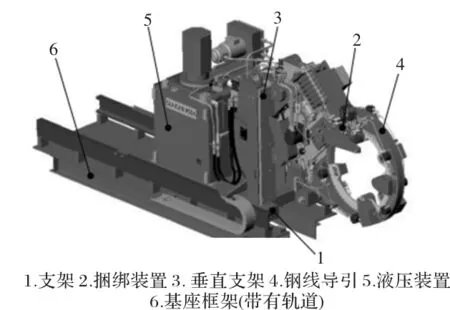

KNCA-8/800型号打捆机主要由抱紧机构、喂丝装置、导丝槽装置、打捆装置、升降机构、液压系统等组成,如图1所示。

图1 打捆机主要组成

打捆机工作前,需要抱紧机构预抱紧棒材,将棒材夹紧,方便捆丝。喂丝装置由液压马达驱动,通过安装在轮上的两片摩擦盘带动钢丝前进,在抱紧机构夹紧棒材后将钢丝送出,两摩擦盘成对安装,根据钢丝直径特殊设计为V型导槽形状,增加送丝驱动力。喂丝装置主要由喂丝轮、压轮、承载臂、导向器、限位开关等组成。

导丝槽单元由导丝槽装置、移动导丝槽的液压机构、盖轮组等组成。不同直径和状态的棒材打捆方式不同,主要分为单丝和双丝两种。导丝槽装置主要提供钢丝前进的通道,通过中间隔板将两个滑道分隔开,配合底部安装转的液压机构,可以在必要时移动导丝槽,实现单丝打捆和双丝打捆的控制。打捆时,提高打捆丝的张紧力可以保证捆后棒料在运送和调运过程中不会松散,消除安全隐患。打捆过程中,钢丝依次通过导丝槽内部的盖轮组和液压机构驱动,向垂直于导丝槽所在平面方向翻转,将钢丝涨紧,提高打捆效果。

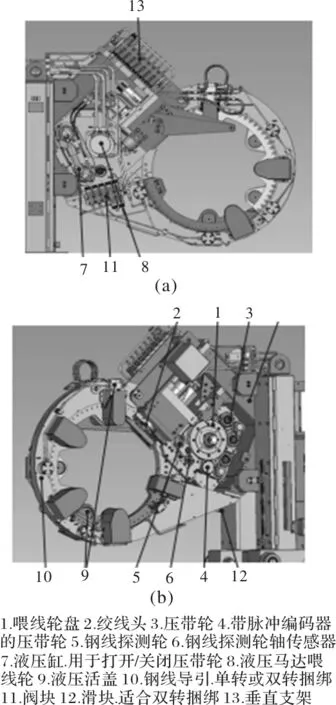

打捆时,如果打捆力过小,会产生后续运送过程散捆危险,若打捆力过大,将出现棒材表面有勒痕或钢丝拉断情况产生。打捆装置主要由扭转轴、带有切刃的拧结头、扭簧、夹紧缸、松开缸、助切液压缸、夹丝臂、夹丝板、导向切刀等组成。其中,扭转轴由液压马达驱动,可转动90°拧结钢丝,而后马达反向复位,如图2所示。

打捆机装置的升降机构由机座底部的一个液压缸驱动,打捆机装置上升,使拧结头轴线正好与圆形钢捆的法线方向一致,表示打捆准备就绪,开始打捆;打捆机装置下降,表示打捆动作完成,开始喂丝。

打捆机自带液压系统,包括液压泵、液压马达,液压缸、液压阀、油箱、管式冷却器、油位报警装置等。各阀块集成在油路阀块上,结构紧凑,减少了密封不良引起的漏油隐患。

图2 打捆装置示意图

1.2 打捆机工作过程

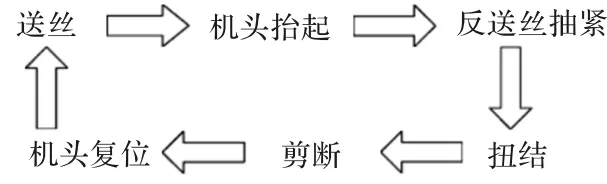

成品棒材经过打捆辊道输送至打捆机处,在接收到安装在设备入口处的光栅传递来的有料信号之后,打捆机捆绑装置下降,并通过导丝槽抽丝,同时夹紧线头,扭转轴带动拧结头旋转,结成线结,最终形成对棒材的捆绑。然后打捆机捆绑装置上升、扭转装置复位,完成一个工作循环,基本工作流程图如图3所示。

图3 打捆机工作流程图

根据来料状态如直径、长度等参数的不同,通过操作台可以设定打捆方式,通过调整拧结头下方的导丝槽实现单线打捆和双线打捆两种形式。导丝槽是一段活动导槽,通过横移液压缸活塞杆的伸出或者缩回就可以控制导丝槽所处的位置,从而调整打捆方式。

打捆机工作过程中所有动作均采用开关控制,通过PLC系统根据电气信号控制各运动部件的实际位置。

2 打捆机故障原因分析

作为棒材精整线后部收集区域最重要的设备,打捆机长期使用的稳定性是决定精整线生产效率的关键因素。

(1)捆线松散。打捆机在打捆收线时,出现收第一道线时没有拉紧现象,打出来的捆线很松散。打捆机活盖的滚轮轴承在收线(涨紧)的时候,关闭时活盖滚轮轴承与导线槽板之间出现间隙(活盖在关闭时没有关到位),捆线卡在之间导致在收线时受很大的磨擦力,从而引影响第一道捆线的收紧。

(2)喂丝故障。打捆线从导线槽的上下两部分之间处窜出来,无法进行正常喂线。经分析,打捆机上部为可动槽,下方为固定槽,上下两部分导线槽动作过后没有对齐,导致喂丝故障。

(3)捆线弯曲变形。打捆机重新插入新线后喂线轮无法将捆线喂进,此时将压线轮松开后捆线也无法从喂线盘中拉出来。由于速度差异或者咬入等原因,捆线在压带轮处的第二个和第三个滚轮之间出现了弯曲变形。

(4)捆线晃动。浮动轮在每次打完捆后回不到最初的位置顶部,从而导致捆线在线架与打捆机之间捆线过长,打捆机在张紧收线时过长的捆线会晃动甚至会拉扯到其它设备。打捆时,打捆机会下降进行打捆动作时,会从线架处拉出一段捆线,如果此时打捆机检测不到钢棒,等到打捆机再上升回位时,已拉出的钢丝会让浮动轮下降一定的位置。

(5)不出丝。喂丝轮盘驱动力不够,不出丝,主要是因为前期设计过程中驱动系统功率不足以克服送丝过程中的摩擦力。

3 改进措施

使用过程中,许多偶发性因素可以通过加强后期维保力度来解决,其余的一些结构性问题需要采用必要的改进措施才可以保证设备的稳定使用。针对本文故障,需要找出其原因并进行处理,提高设备的稳定性。

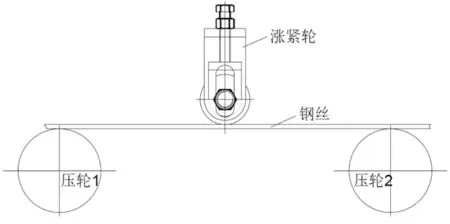

(1)增加涨紧轮。在压带轮第二个和第三个滚轮之间增加涨紧轮,通过调节张紧力的大小保证钢丝传递稳定性。受现有结构限制,涨紧轮手动调整,调整后通过备紧螺母锁死,保证使用过程中不松动,如图4所示。

图4 涨紧轮示意图

(2)使用变频控制,增加检测开关。将导线槽可动槽部分的驱动装置改为变频控制,并在下部固定槽位置增加检测开关,准确定位动作过后可动槽的位置,将此检测开关信号代入控制系统,未接收到信号或异常信号情况下报警,待操作人员检查确认并消除报警信号后重新进入操作模式。

(3)增加轴向垫片。重新装配,通过轴向增加垫片方式消除滚轮轴承关闭时与导线槽板之间的间隙,而后更换固定螺栓,将螺栓端部打孔并穿钢丝拧紧防松,如图5所示。

图5 防松螺栓示意图

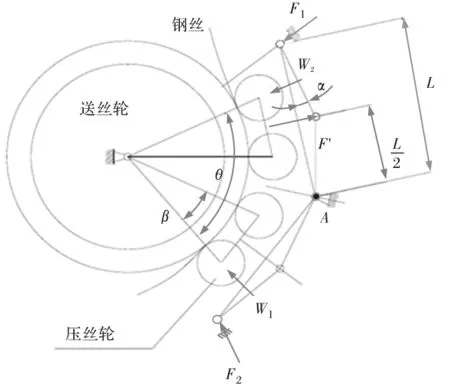

(4)使用叠加型碟簧。喂丝轮盘又称为摩擦盘,通过摩擦传递的方式将驱动轮的动能转换为送丝的动能。设计过程中需要增加摩擦系数,才可以有效增加驱动力。送丝系统的受力分析如图6所示。

图6 送丝系统受力分析图

依据力矩平衡原理,可知

(1)

(2)

整理得

(3)

式中,W为单个压辊对钢丝的压力;F为碟簧压力;α、β为图示夹角,根据设备结构设计。根据图6分析可知,对于已加工制造完毕的设备,提高压辊对钢丝压力,只能通过更换碟簧的方式,后续通过使用叠加型碟簧,很好地解决问题。

(5)采用光栅检测。临时处理时将需要将打捆机设为手动,然后将捆线收一部分。手动将一定长度的捆线拉出来并与扭结头成90°后,手动扭结将捆线扭结剪断直到浮动轮到达最初位置(顶部)。但后续过程中发现此种情况出现较多,采用光栅检测的形式确保辊道有棒料存在时才允许打捆机动作,取代以前的开关检测。

4 结束语

通过本文常见故障的分析总结,改进后通过现场跟踪,发现有效降低了故障出现的频率,使用效果较好,极大提高棒材精整整线生产效率。