轻压下对GCr15钢铸坯内部质量影响试验研究*

2021-05-17高云飞刘燕霞张志旺

姚 亮,晁 霞,高云飞,刘燕霞,张志旺

(1 济源钢铁公司,河南 济源454650;2 河北工业职业技术学院材料工程系,河北 石家庄050091)

随着用户加工产品精度不断提升,对铸坯内部质量的要求日趋严格,走访下游用户发现因铸坯中心偏析和中心疏松引起钢材加工件拉拔性能、焊接性能、增大拉断率等质量问题较多。以济源钢铁公司1#连铸机生产240 mm×240 mm断面GCr15钢连铸坯为试验钢种,在对GCr15钢固相率进行模拟的基础上,制定轻压下参数,通过分析各阶段试验连铸坯低倍及碳偏析控制情况[1-5],确定最佳试验方案,建立合适的轻压模型,从而减轻中心偏析和中心疏松,实现铸坯内部质量提高。

1 试验条件及方案

1.1 试验条件

轻压下试验在240 mm×240 mm断面GCr15钢连铸坯上进行,重点研究实施轻压下技术对铸坯质量的改善效果。

在现有连铸机设备基础上,对4架钳式拉矫机及底座主体设备进行改造,采用7架牌坊式拉矫机代替4 架钳式拉矫机,压下辊间距1 150~1 200 mm,同时将原有的多点矫直改为连续矫直,增加相关的液压、润滑、冷却等辅助系统及电气控制系统。试验所用连铸机为:弧形半径10 000 mm 的7 流弧形连铸机,流间距为1 400 mm;结晶器铜管材质为CuAg合金,长度900 mm,断面为240 mm×240 mm,外置结晶器电磁搅拌+凝固末端电磁搅拌;采用二次冷却分为4 区,轧辊全水冷却+其余气雾冷却。主要技术参数为:采用牌坊式动态压下拉矫机组,开口度80~360 mm;采用7 架/流,7 对辊,上辊驱动,液压缸驱动上辊压下,连续矫直。

1.2 试验方案

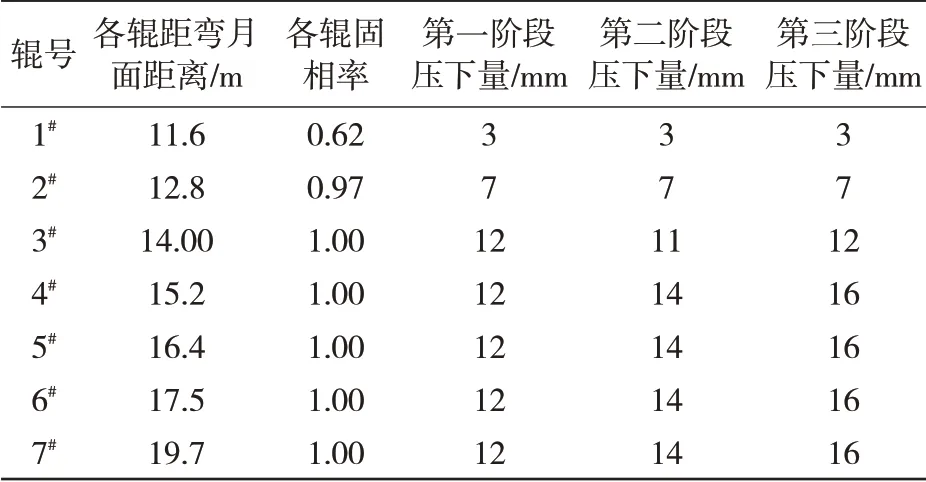

试验分为3个阶段,各试验阶段的轻压下参数见表1,试验过程拉速为0.75 m/min。

表1 各辊试验阶段轻压下参数

2 试验结果与讨论

2.1 各试验阶段低倍组织分析

图1 为GCr15 钢未轻压下和轻压下低倍组织,表2为轻压下各阶段的低倍组织。从图1和表2可以看出,轻压下投用后低倍中心疏松级别改善不大,但中心缩孔有明显改善,尤其是压下量14 mm的第二阶段试验,≤0.5 级中心缩孔达到了100%。第二阶段低倍仍有个别试样有缩孔;为改善缩孔,第三阶段将压下量增大至16 mm,但未取得理想效果。综合分析,第二阶段低倍数据最好。

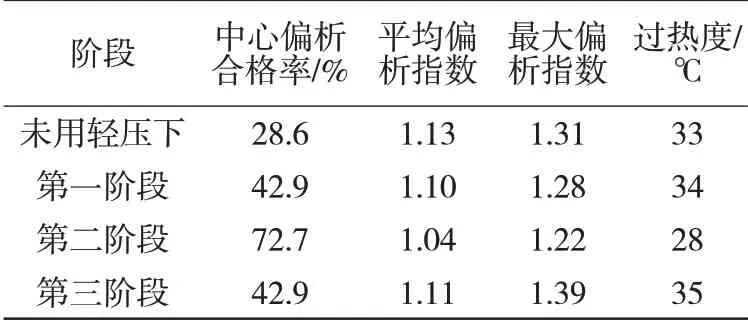

2.2 各试验阶段中心碳偏析控制情况

表3为轻压下各阶段的偏析情况,从表中分析可以看出,第一阶段从1#辊开始压下,最大压下量为12 mm。试样的中心碳平均偏析指数由1.13 降到1.10,最大偏析指数由1.31 降到1.28;第二阶段将3#辊压下量降低至11 mm,4#辊增大至14 mm,其余压下量不变。试样的中心偏析合格率由42.9%提高到72.7%,中心碳平均偏析指数由1.10 降低到1.04,最大偏析指数由1.28降低到1.22;第三阶段3#辊压下12 mm,4#辊增大至16 mm,试样的中心偏析合格率由72.7%降低到42.9%,中心碳平均偏析指数由1.04增加到1.11,最大偏析指数由1.22增大到1.39。可以看出,随着轻压下压下量的增加,尤其是第二阶段当最大压下量达到14 mm时,中心偏析合格率达72.7%,最大偏析指数仅为1.04,明显地改善了铸坯中心碳偏析的问题。第3 阶段压下量达到16 mm后,偏析指数明显升高。

图1 GCr15未轻压下和轻压下低倍照片

表2 轻压下各阶段的低倍组织

表3 轻压下各阶段的偏析情况

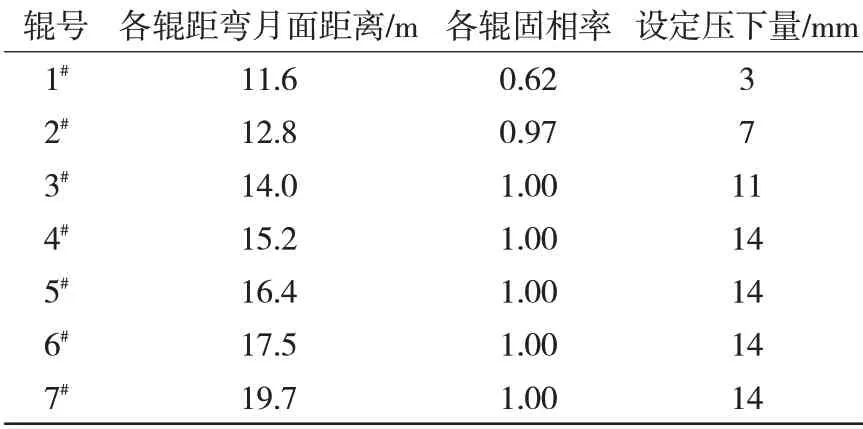

综上看出,第二阶段试验方案得到的GCr15铸坯质量是最优的。通过在三个阶段试验,最终确定最佳轻压模型参数见表4,拉速为0.75 m/min。

3 结 论

3.1 总压下量为14 mm,拉速为0.75 m/min,过热度为28 ℃时,轴承钢GCr15 低倍疏松≤1.5 级和缩孔≤0.5 级比例均达到100%,有效改善了中心疏松和中心缩孔。

3.2 总压下量为14 mm,拉速为0.75 m/min,过热度为28 ℃时,轴承钢GCr15 中心碳偏析合格率由28.61%提高到72.7%,中心碳平均偏析指数由1.13降到1.04,最大偏析指数由1.31 降到1.22,较好地解决了中心碳偏析。

3.3 现场生产实践证明,240 mm×240 mm GCr15钢实施轻压下以后,有效改善了铸坯中心偏析、中心疏松和中心缩孔,提高了铸坯质量。

表4 最佳轻压下参数