曲母线螺旋叶片对颗粒流动行为的影响

2021-01-06许镱巍赵春江

王 强,许镱巍,2,赵春江,2

(1.太原科技大学 重型机械教育部工程研究中心,山西 太原 030024;2.太原科技大学 机械工程学院,山西 太原 030024)

0 前言

垂直螺旋输送机广泛应用于粮食、矿山等散体物料的输送,其构造简单应用范围广,所以提高其输送效率具有很大的现实意义。垂直螺旋输送机的研究[1-3]经历了几个阶段,散体输送理论从单颗粒输送过程中运动形态和受力状况出发,发展到采用流体力学的概念描述散体流中高填充率的问题,后来又提出颗粒群的概念,阐述了几种表面形态对物料输送的影响。此后,国内外专家在此基础上对颗粒输送分布状态进行了研究。

国外方面,澳大利亚的Orefice[4]研究了水平螺旋输送机中物料填充率对颗粒流流形及颗粒输送状态的影响;Owen[5]采用DEM模型根据颗粒流量、能量耗散和功率消耗等对输送机性能进行预测,改善了以往依靠工程师经验进行预测的缺点;YShimizu[6]使用DEM软件仿真颗粒输送过程并与现有理论结果对比,确定了模拟中应采用非球形颗粒的结论。

国内方面,太原科技大学孟文俊[7-9]多年来在螺旋输送机多个方面分别针对颗粒密度、输送机机体参数、颗粒速度分布等方面对物料输送效率进行研究,并采用离散元方法(DEM)对其输送状态进行细观仿真,改善了输送机工艺参数的同时提出气流辅助输送的工艺方法;上海海事大学的梅潇[10]等考虑螺旋面和螺旋升角变化对颗粒群速度模型进行优化;中国农业大学的李艳洁[11]等通过离散元方法与实验结合的方式对螺旋输送机输送颗粒的动态特性进行了对比分析,得到输送机输送参数与颗粒动态特性的相互关系。

离散元模拟方法目前普遍应用于颗粒散体物料领域的模拟仿真计算,其能够通过构建散体力学模型得到实际输送过程中难以得到的颗粒群动态特性。如Pezo[12]改变螺旋输送机叶片几何形状提高水平螺旋输送机中颗粒的搅拌质量;西南科技大学的谌永祥[13]通过改变输送机叶片的母线形状对垂直螺旋输送机中颗粒的输送特性进行研究,得到弯曲螺旋叶片能有效地降低能量消耗,提高整机性能的结论。两位学者采用离散元软件分析叶片截面形状对输送过程中颗粒流动的影响,但二者皆有不足。虽然都考虑到变叶片结构形式影响了颗粒流动状态,但没有考虑变母线形状螺旋叶片对垂直螺旋输送机颗粒流形的影响,也没有对其影响输送效率的原因进行深入分析。

本研究在改变叶片截面结构进行物料输送研究的基础上,使用DEM方法和EDEM离散元仿真软件计算物料颗粒的流动状态,既分析此类型叶片对颗粒流流形变化,又通过对比数据得到输送效率的变化;从颗粒流形分布的角度,得到曲母线螺旋叶片在输送过程中的作用,并得出相关结论。

1 三维离散元软件EDEM模拟软件概述

采用美国学者Cundall P.A在1971年提出的基于分子动力学的颗粒散体物料分析方法,把不连续体分离为刚性元素的集合,使各刚性体满足运动方程。通过模拟分析可以获得离散物质大量复杂行为信息,并为颗粒流的运动、受力、热量和能量传递行为提供解决途径。

随着计算机可视化技术和计算方法的发展,由英国DEM-Solutions公司开发的商业化三维离散元软件EDEM,使得离散单元法进入快速发展阶段。EDEM软件较以往的离散元软件具有更多优点,无论是操作简便性还是后处理功能都有很大的进步。通过EDEM可以提取颗粒流的数据:与机器表面相互作用的颗粒集合内部行为,系统组分间碰撞强度、频率、分布,颗粒速度、位置,颗粒集合中颗粒碰撞、磨损、聚合和解离的能量等,通过这些数据可以确定颗粒的系统行为,为本文实验提供基础的研究手段和理论支撑。

EDEM可以检查由颗粒引起的操作问题,减少对物理模型和实验的需求,确定颗粒流对流体行为或机械的影响。

2 输送机叶片模型

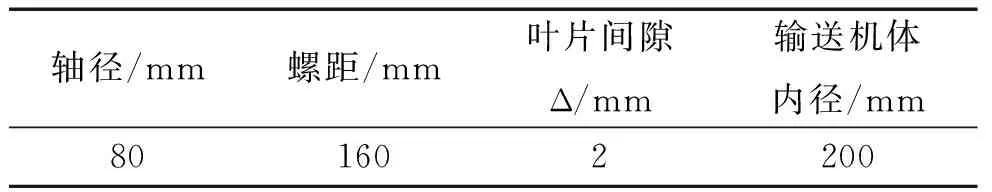

本文采用垂直螺旋输送机(LS型),其模型参数如表1所示。

表1 螺旋输送机尺寸参数

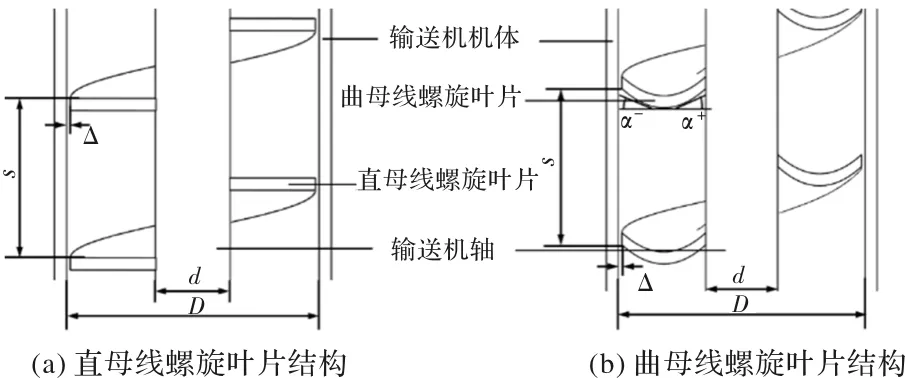

颗粒选用圆球单元,其离散元模型较为成熟,有许多相关的研究成果[14,15],本文不考虑颗粒形状对输送效率的影响。输送机与物料颗粒在模型中的物料特性参数见表2,采用干性砂砾作为输送物料,普通碳钢作为输送机机体;特性参数中恢复系数e为碰撞后两物体延接触法线方向上的分离速度与接近速度之比;静摩擦系数f为颗粒表面与组成输送机之输送轴、叶片、输送机机体等钢材接触时最大静摩擦系数;滚动摩擦系数f0为颗粒滚动时在输送机料槽接触面时的摩擦系数。垂直螺旋输送机在不同叶片下的装配结构如图1所示,分别采用两种叶片结构形式,一种为直母线螺旋叶片,是常用叶片形式,其母线形状为直线;另一种叶片为曲母线螺旋叶片,其母线形状为连续光滑曲线,中间低、两边高,两侧叶片倾斜部分与水平面夹角为α。

表2 物料特性参数

模拟实验变量为输送机转速,通过以往的研究[10]了解到螺旋输送机中颗粒流形与颗粒接触状态等和物料填充率这一参数密切相关。为了控制变转速条件下有相近的颗粒物料填充率,减小填充率对模拟结果的影响,采用随输送机转速变化调整物料输送机颗粒送进量,并在不考虑颗粒入口速度对颗粒影响的情况下增大颗粒入口速度,保证颗粒流入的方法控制填充率。送进颗粒量随输送机转速的变化及物料填充率如表3所示。

图1 螺旋叶片结构及输送机配合尺寸

表3 输送机转速与颗粒送进量变化表

3 实验结果及讨论

为了研究输送机分别采用两种螺旋叶片输送时,颗粒在输送机料槽内的分布、接触状态,针对垂直螺旋输送机颗粒流在输送过程中处于平稳输送状态的料槽颗粒进行研究。提取该区域内用于描述颗粒流在料槽内分布状态的颗粒堆积角以及描述颗粒接触状态的颗粒与输送机机体或输送轴的法向接触力、颗粒平均轴向输送速度等数据,用于描述两种叶片在输送过程中的差异,分析叶片类型在颗粒运动状态的影响。

3.1 颗粒流形状态

颗粒流流形反应了颗粒在料槽中的分布状态,显示了颗粒与输送机机体、输送轴、叶片的接触状态,反应了颗粒在料槽中的输送状态。

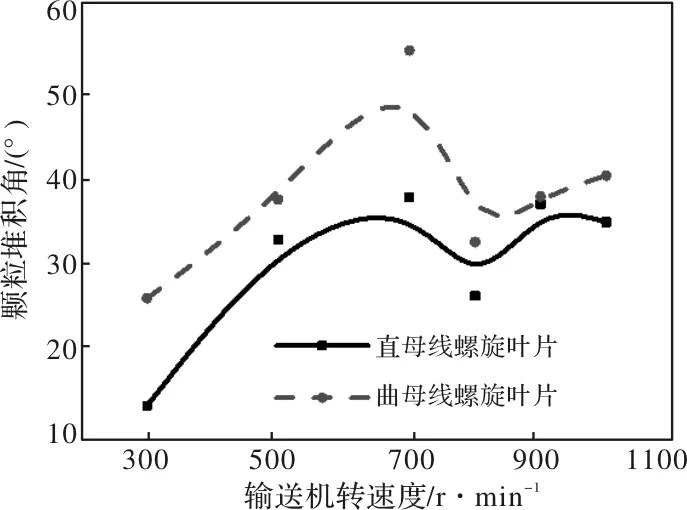

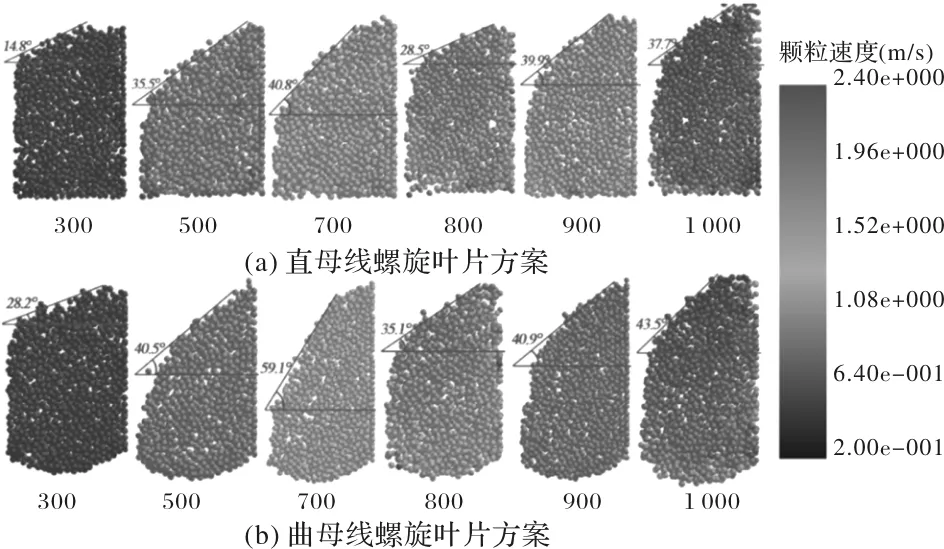

图2是分别采用两种叶片输送时的输送机料槽径向截面的颗粒分布图,提取颗粒轴向线速度云图,从图中可以看到因为采用表3所述的颗粒填充方式,料槽内颗粒具有近似相同的物料填充率,所以可以认为本文不考虑物料填充率对颗粒流流形的影响。在这种状态下,可以明显发现料槽内颗粒堆积角逐渐增大,并趋于平稳。不同输送机转速下的输送机料槽颗粒流堆积角如图3所示,发现采用曲母线螺旋叶片输送时的堆积角平均比采用直母线螺旋叶片时大8.1°,且两者在转速大于800 r/min 时堆积角趋于稳定,直母线螺旋叶片堆积角约为38.8°,曲母线螺旋叶片堆积角约为42.2°。

图2 颗粒流形分布图

如图3所示,在输送机转速相同情况下,采用曲母线螺旋叶片输送时具有更大的堆积角。由垂直螺旋输送机的输送机理可知,散体物料依靠适当的输送机转速引起的作用在颗粒上的离心力以及由此对输送机机体所产生的摩擦力进行运动,使其不随螺旋转动而向上运移。所以在相同物料填充率时,在图2所示的各个相同转速情况下的径向界面上具有相同的颗粒个数。所以更大的料槽堆积角意味着更多颗粒与输送机机体接触,以实现更多颗粒的轴向运移。

图3 料槽截面颗粒流堆积角变化趋势

3.2 颗粒接触状态

在输送过程中,描述输送机与颗粒接触状态的参数主要有输送机机体与颗粒间平均法向接触力、输送机轴与颗粒间平均法向接触力。这些参数反映了颗粒与输送机料槽三侧的接触状态,进而从颗粒接触时的力学行为和接触后的运动行为得到曲母线螺旋叶片输送时颗粒接触状态及其对物料输送的影响。

图4是两叶片输送时颗粒与输送轴的平均法向接触力随输送机转速的变化曲线。可以看出采用曲母线螺旋叶片输送时的平均法向接触力较之于直母线螺旋叶片平均低0.024 N,降幅约为21.84%。说明此时颗粒在减少与输送轴接触的同时减少了颗粒与输送轴间的法向接触力。根据阿蒙顿定律,颗粒与输送轴间摩擦力遵循正比关系,所以采用曲母线螺旋叶片时颗粒与输送轴间有更小的摩擦力。

以前的研究者研究了输送过程中与输送轴接触部分颗粒,这部分颗粒在输送过程中产生指向输送机转动切向方向的摩擦力,使颗粒有绕输送轴转动的趋势,降低了输送机的输送效率。

图4 颗粒与输送轴法向接触力

根据之前分析,知道曲母线螺旋叶片输送时有更小的颗粒与输送轴摩擦力,减小了颗粒绕输送轴周向转动的趋势,使颗粒更趋向于进行轴向输送运动,即得到曲母线螺旋叶片能够明显降低颗粒流绕输送轴转动的结论。

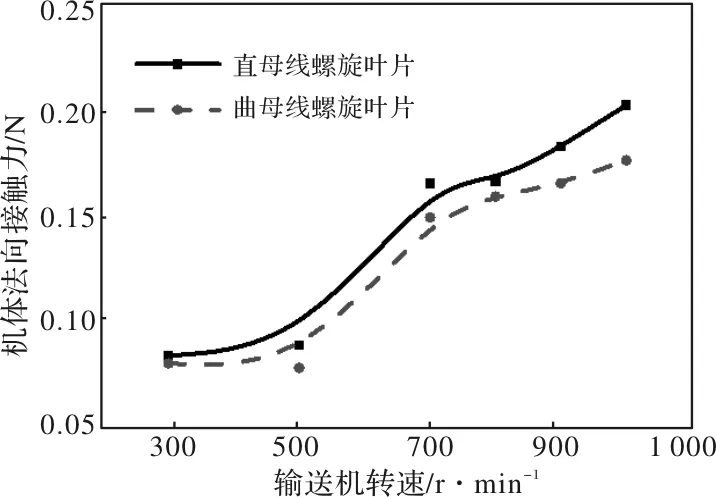

颗粒与输送机机体法向接触力随输送机转速变化曲线如图5所示。因为曲母线叶片结构限制,料槽中心线外侧部分颗粒与叶片接触,有指向转动轴的径向力,使叶片接触部分颗粒有向内聚集的趋势。从图中可以看出,曲母线螺旋叶片平均法向接触力相比于直母线螺旋叶片低0.015 N,降幅约为9%。可以看出,曲母线螺旋叶片作为输送机叶片。虽然增加了料槽内颗粒与输送机机体的接触数量但同时降低了法向接触力,但是降幅及幅值远小于输送轴法向接触力的减小量。

图5 颗粒与输送机机体法向接触力

根据阿蒙顿定律,物体表面摩擦力与作用在表面上的正压力成正比。因此可以得到在改变输送机叶片形状后能有效减小输送机机体与颗粒摩擦力,进而减小输送机机体磨损量的结论。

3.3 颗粒输送状态

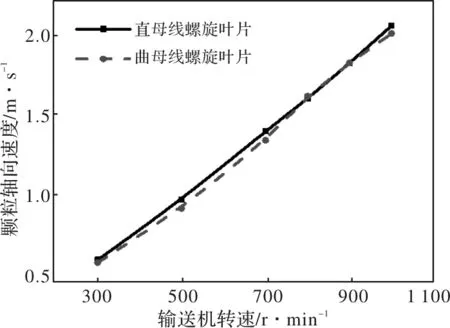

图6显示螺旋输送机稳定输送阶段料槽内颗粒的平均轴向速度,根据垂直螺旋输送机中颗粒轴向速度公式为

(1)

其中颗粒旋转半径r、颗粒叶片接触处螺旋升角α、颗粒叶片接触处与水平面夹角ρ是结构参数,发现输送机转速和颗粒径向位置大小对颗粒轴向速度影响最大。采用两种叶片输送时,两速度曲线拟合度较高,说明曲母线螺旋叶片不会降低颗粒的轴向速度,且在此基础上能明显降低颗粒与输送机内外壁的法向接触力。

图6 料槽颗粒平均轴向速度

4 结论

(1)采用曲母线螺旋叶片进行散体物料输送相比于直母线螺旋叶片能够平均提高8.1°堆积角,且直母线螺旋叶片与曲母线螺旋叶片发别最终稳定于38.8°和42.2°,并使更多的颗粒与输送机机体接触,在摩擦力作用下实现更多物料的轴向运移。

(2)采用曲母线螺旋叶片进行散体物料输送相比于直母线螺旋叶片使颗粒流与输送机机体及输送轴间有更小的法向接触力,降低了颗粒流中进行绕输送轴转动颗粒的比例,提高的输送机的输送效率。

(3)采用不同的螺旋叶片没有降低颗粒流的轴向输送速度,但是降低了颗粒与机体因摩擦产生的能量损耗以及颗粒对输送机机体的磨损,提高了输送机寿命。