大吨位冷剪机装配工艺探讨及工艺改进

2021-01-05李冬爱魏文君付春婵

李冬爱,张 琨,魏文君,付春婵

(中钢集团西安重机有限公司,陕西 西安,710210)

0 前言

根据国家相关部委规定,自2018年11月1日起,国内钢铁企业生产建筑钢材将执行新的国家标准,新国标代号为GB/T 1499.2-2018。新国标取消了335 MPa级钢筋,增加了600 MPa级钢筋,形成了400 MPa、500 MPa、600 MPa强度系列级别,同时增加了带E的抗震钢筋牌号,因此螺纹钢的抗拉强度由原来的355 MPa提高到了≥400 MPa的标准。钢材抗拉强度标准的提高以及当前生产线单产的不断提高,使钢铁公司原有棒材线精整区的冷剪机成为整条生产线的瓶颈。剪机的升级换代成为老线改造最迫切的需求,近两年多条棒材生产线将原有的850 t冷剪升级改造为1 000~1 300 t冷剪。冷剪机的大齿轮和曲轴是大过盈量的锥面配合,由于国内冷剪齿轮与偏心轴采取传统的热装方法,不能满足用户对设备的现场检修要求,因此前两年钢厂采用进口冷剪设备较多。某公司依据油膜密封原理,在严格控制机加工精度的基础上,通过制作专用装配工装,采用油压压入法圆满解决了装配难题,截止目前为止已生产十多台1 300 t冷剪机。

1 冷剪机的结构

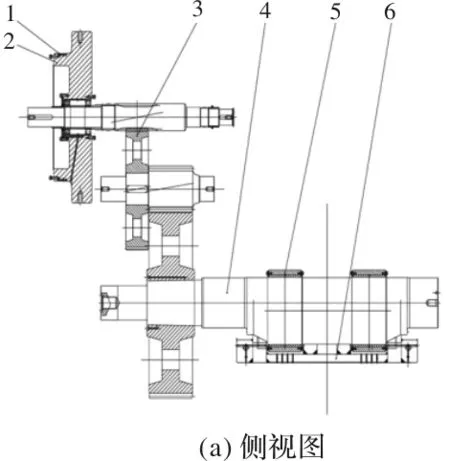

冷剪机主要是由电机带动皮带1,驱动飞轮2连接的二级传动齿轮组3,使偏心轴4旋转带动连杆5使得滑架6上下运动实现剪切过程,如图1所示为传动齿轮组示意图。

图1 传动齿轮组

本文以剪切力为1 300 t为例,主要探讨冷剪偏心轴与大齿轮的安装方案。1 300 t冷剪的剪切力较850 t冷剪的剪切力增大了450 t,为了保证设备的可靠性,设计时对齿轮及曲轴的配合精度做了严格的调整,采用1:30锥度大过盈配合,最大过盈量由850 t的0.84 mm增加到1.2 mm。

大吨位冷剪装配的主要难点及要点为:冷剪偏心轴的大齿轮安装,冷剪的滑架连杆的安装,以及冷剪的前门板的安装,尤其是偏心轴与大齿轮大过盈的安装是整个设备装配的重中之重。

锥面过盈连接具有对中性好、承载能力强、可重复性拆装等优点。

2 传统装配方法

2.1 热装原理

传统装配采用热装法,热装是利用热胀冷缩的原理,通过对包容件进行加热,使包容件孔膨胀到需要的尺寸,将被包容件装入,包容件温度降低后与被包容件紧固连接的方法。

热装需要的加热温度

t=[(δ+Δ)/(αd)]+t0

式中,t为工件加热温度,℃;δ为实际过盈量,mm;Δ为最小装配间隙,查表得0.84 mm;t0为环境温度,℃;α为包容件线膨胀系数,1/℃,查表碳钢件为11.5×10-6℃;d为包容件孔径,mm。

假设环境温度为20 ℃,所需加热温度

t=[(1.2+0.84)/(11×10-6×511)]+20=382 ℃

考虑到装配过程的热流失,为了保证装配的顺利进行,通常加热温度会高于382 ℃的理论值。

2.2 热装法的缺点

2.2.1 使用时存在的缺点

(1)寿命短。热装温度达到了中温回火的温度,会造成齿轮的齿面硬度降低HB30~50,齿轮使用寿命会明显缩短,增加设备检修频次及使用维护成本。

(2)增加维修困难。冷剪设备进行维护时需要更换靠近大齿轮的主铜套,更换铜套必须拆卸曲轴和大齿轮。在线拆卸维修时间紧,热装过盈量控制难度较大,过盈量大会导致拆卸困难,过盈量小了会出现冷剪工作时大齿轮和曲轴松脱事故。热装导致冷剪现场检修维护性能不佳。

2.2.2 制造时存在的缺点

(1)安全事故隐患大。大吨位冷剪大齿轮的热装温度高,人员在安装过程中无法靠近齿轮,必须依托工装才能进行齿轮的安装,易发生人员安全事故。

(2)装备时间长。大吨位冷剪的大齿轮通常直径超过2 m,只能进热处理炉进行加热。装配过程大齿轮需要起吊、转移、对准、降落等几个步骤才能安装,装配所需时间长。且装配后大齿轮温度高需要很长的降温时间,后续的设备安装只能停止等待。

同时,热装过程中会出现不确定性,一旦某个步骤出现延误就会导致装配失败。如果事故严重可能需要对工件破坏性拆除,热装的风险相对较大。

3 冷装油压法

3.1 装配原理

在齿轮与主轴加工过程中,通过磨床保证齿轮内孔与偏心轴外圆配合的表面粗糙度值Ra≤0.8 μm以内,在齿轮的内孔和曲轴外圆是1/30锥面配合,便于装配时导入。同时正式安装前进行锥面试装,要求全长范围内斑点接触面积超过75%,且上下锥面配合密封带完整。

根据机械行业标准《过盈配合的油压装卸》(JB/T 6136─2007)可知,偏心轴的锥面与齿轮内孔形成良好接触,易获得密封,同时选用运动粘度较高的矿物油避免渗漏,高压油使齿轮的内锥面和偏心轴的外锥面变形,形成油膜,当齿轮与偏心轴之间产生径向间隙时,在轴向力的作用下会使齿轮发生移动,在这两者的交替配合作用下使大齿轮压入到工作位置。

装配时,需计算结合面的压力

P=δ/[df(Ca/Ea+Ci/Ei)]

整理计算结合面径向压力P=258 MPa。

装配时液压泵的油压应高于结合面的压力,装配时径向油压最大设定为280 MPa,轴向油压按径向油压的1/5设定,即56 MPa。

3.2 冷剪本体大齿轮拆装装置

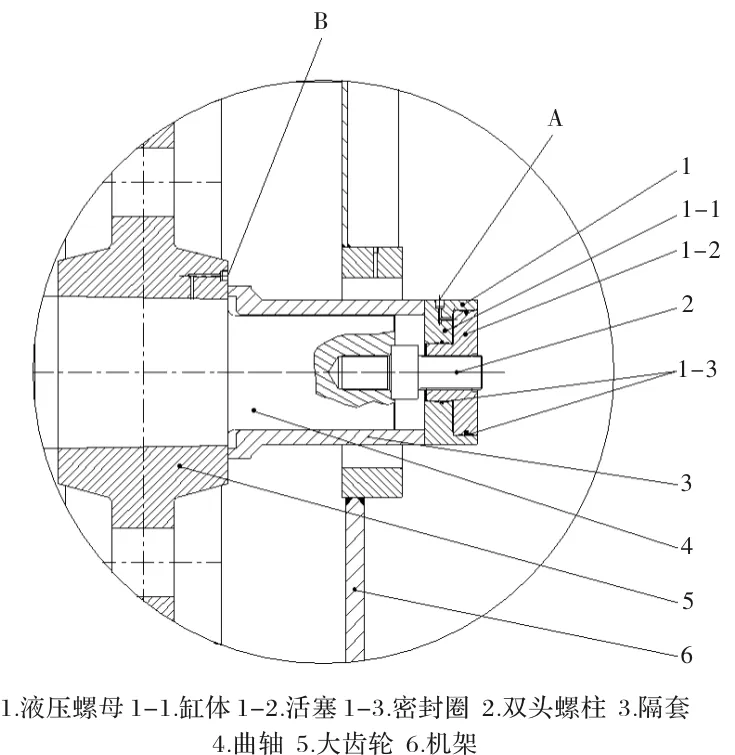

中钢集团西安重机有限公司据冷剪机的结构及特性,设计制作了一套冷剪的专用工装(专利号:2017201789926 一种),可以方便的拆卸850T-1300T之间的各种大齿轮、曲轴装配采用锥面无键连接形式的冷剪。如图2所示为液压齿轮拆装装置安装齿轮。

图2 液压齿轮拆装装置安装齿轮

装配时,将大齿轮5放置到机架6内部合适位置,将曲轴4从左侧安装到图示位置,隔套3从曲轴4右侧装入,双头螺柱2左端拧入曲轴4,液压螺母1按照图示状态拧到双头螺柱2的右端压紧隔套3。

通过液压泵给A口充入高压油,等待数分钟给B口充入高压油,同时逐步提高A口,B口的油压,曲轴4、双头螺柱2、活塞1-2相对固定,缸体1-1在油压作用下向左运动,推动隔环3及大齿轮5相对向左运动,实现大齿轮5和曲轴4的过盈装配。

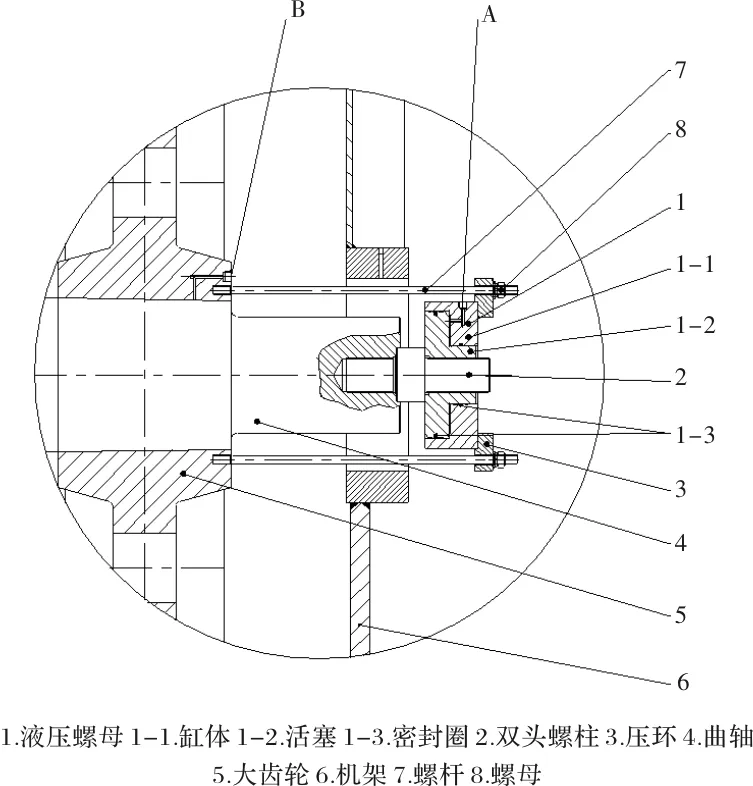

图3所示为液压齿轮拆装装置拆卸齿轮。将双头螺柱2左端拧入曲轴4,液压螺母1拧入双头螺柱2的右端,六根螺杆7一端拧入大齿轮5,装上压环3,拧紧螺母8。

通过液压泵给B口充入高压油,等待数分钟给A口充入高压油,同时逐步提高A口,B口的油压,曲轴4、双头螺柱2、活塞1-2相对固定,缸体1-1在油压作用下向右运动,通过压环3及螺杆7拉动大齿轮向右运动,完成大齿轮5和曲轴4的拆卸工作。

图3 液压齿轮拆装装置拆卸齿轮

4 效果分析

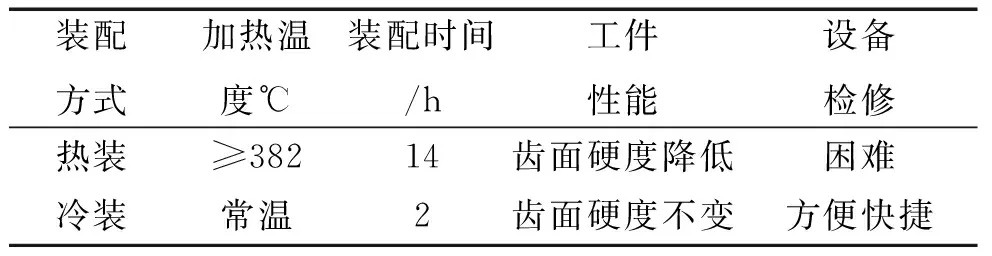

冷剪大齿轮不需加热,常温进行装配及拆卸,安装实践证明大齿轮齿面性能不发生改变,满足图纸设计要求。安装及拆解时间大为缩短,仅需2 h就可以完成从工装制具的准备到大齿轮与偏心轴装配,便于用户在线检修更换主铜套等。同时,装配过程中操作人员近距离接触,安装过程可控可调,可以轻松的掌握装配细节,易于精确安装到位,表1所示为1 300 t,过盈量1.2 mm时热装及冷装油压压入法性能对比。

表1 热装及冷装油压压入法的对比

5 结束语

冷剪大齿轮、曲轴的冷装油压法安装简便易于拆装,便于用户现场维护及检修,同时也解决了国内冷剪在线维修以及更换备件的难题。目前我公司采用此方法完成了30余台1 000 t以上大吨位冷剪装配,并且对多家钢铁公司的850 t冷剪进行了在线修复,偏心轴与大齿轮的配合状态良好,设备运行平稳,该油压法装配技术市场效益明显。