立式不锈钢连铸机的改造

2021-01-05阎善武黎军锋杨启良

阎善武,黎军锋,韩 波,李 博,杨启良

(陕西多伦科技发展有限公司,陕西 西安 710043)

0 前言

山西太钢不锈钢股份公司因其立式连铸机设备老旧不能满足生产需求,对该连铸机进行了改造。改造后工艺上要求实现“连连铸”,机械上实现在线切割和连续出坯;液压上要求完成引锭链夹送、拉坯机夹持铸锭、拉矫辊矫直成形坯、连续斜出坯的倾斜等;电气上要求引锭链自动跟踪、二冷水自动控制、在线切割和连续出坯的全自动控制。 改造目标是将年产量5万吨合格不锈钢坯提高到20万吨。改造的前提条件是土建基础不能做大工程,机械设备尽量利旧,以较短的时间实现连铸机的全面改造。1999年12月该连铸机全面改造完成,到2001年实际产量已经达到70万吨。

1 改造前连铸机的缺陷

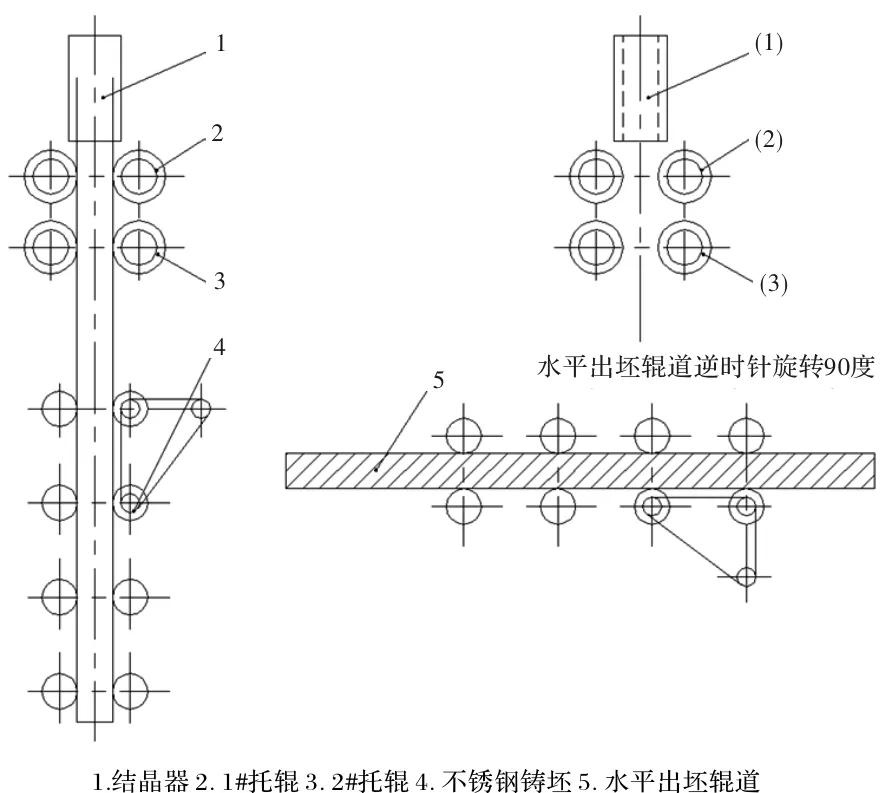

1.1 单炉浇铸和手动水平出坯

改造前,立式不锈钢板坯连铸机的原始设计只能实现单炉浇铸,每次浇铸一炉钢水后,结晶器停止工作,托辊下方的回转出坯装置从垂直状态转换为水平位置,实现水平出坯,再让出坯装置的辊道与水平固定辊道衔接,将铸好的坯子水平输送到高压水除鳞装置中,完成不锈钢坯的初始去氧化皮。连铸机主机结构决定了只有停止连铸浇钢,才能够出坯。由于液压系统经常泄漏和爆管,为防止火灾,液压系统传动介质采用了水乙二醇。工艺上只能单炉连铸和手动出坯,因此控制系统基本采用手动操作。

图1 改造前的连铸机

1.2 引锭链脱落

该连铸机液压系统可靠性差,在浇钢过程中引锭链脱落时有发生。改造前,平均每年“掉锭子”3~5次。发生“掉锭子”后,由于钢水停浇的滞后性,钢水会直接浇铸到立式连铸机的主机上,造成主机严重受损;同时损坏夹持在铸坯上的在线切割机。

1.3 修磨和切割效率低

不锈钢(包括合金钢)连铸坯表面会形成夹杂和微观裂纹,一般在连铸坯定尺切割后,送修磨车间进行表面修磨或者铣削加工。修磨机是在磨床上增加了翻转机构,人工操作连铸坯的翻转和调头,实现连铸坯六个表面的全覆盖修磨。修磨机床砂轮消耗大、环境处理费用高、效率低、成品率低。

连铸机改造前采用了离线火焰切割方式。火焰切割速度低,节奏慢,无法满足在线的定尺切割,需要二次定尺再切割;火焰切割缝隙的金属变成了金属渣无法回收,切割掉到金属屑降低了连铸坯的金属成材率;切割断面的表面有渣子剩余,需要端部修磨或者铣削加工才能轧制;火焰烟气排放需要专门的环保设备。

2 改造技术

2.1 在线切割

为了满足连连铸的生产工艺,采取多炉连续浇注,增加连铸机在线切割装置。不锈钢板坯在线切割时必须喷射铁粉,防止喷枪堵塞,受总体工期紧、基础施工小的限制,在线切割机只能固定在连铸出来的板坯上,因切割速度和拉坯速度的匹配关系,在线切割铸坯最大长度≤31 m,离线后再进行轧制定尺切割。

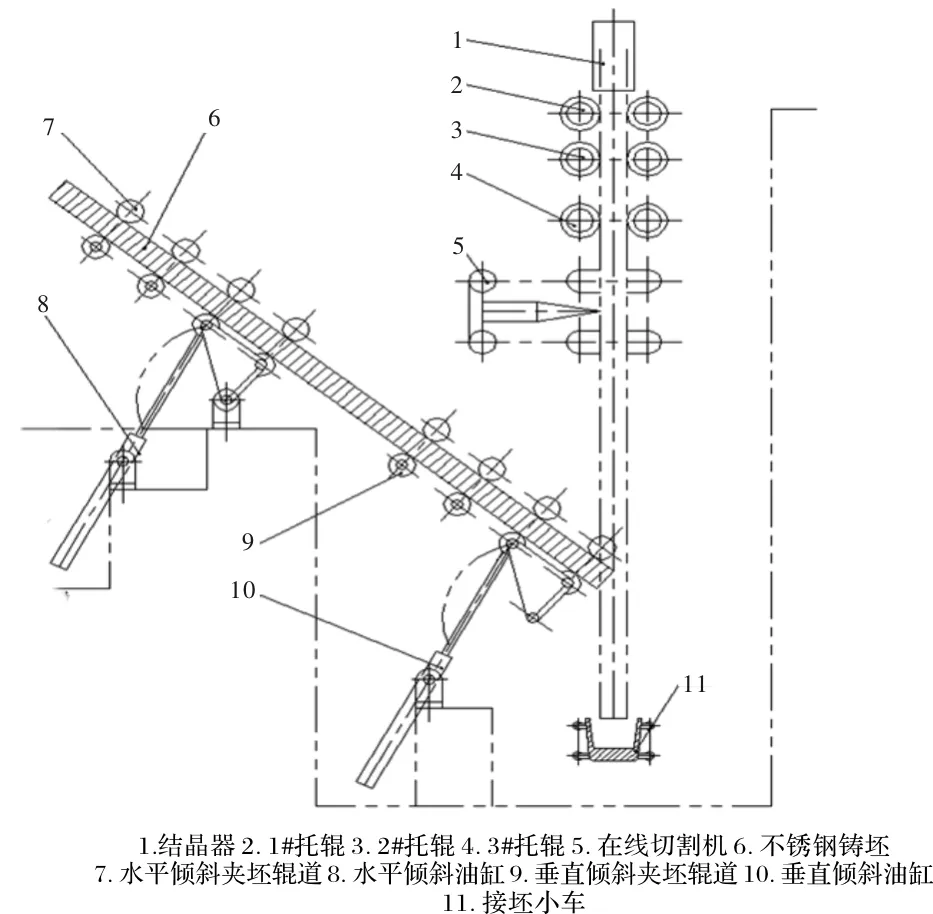

在线切割机(5)完成切割后后,接坯小车(11)快速下降,垂直倾斜油缸(10)驱动垂直倾斜夹坯辊道(9)翻转500与水平倾斜夹坯辊道(7)对齐,不锈钢铸坯(6)被输送到水平倾斜夹坯辊道(7),水平倾斜油缸(8)驱动水平倾斜夹坯辊道(7)翻转40°,使不锈钢铸坯(6)转换为水平状态,继续输出进入输出辊道。连铸坯离开后,接坯小车(11)快速返回并接住正在浇筑的“下一个”连铸坯。

2.2 倾斜出坯

将原立式连铸机设计的水平出坯改造为倾斜出坯,并且做到连续出坯,出坯过程中连铸机不用停止浇注。

图2 改造后的连铸机

倾斜出坯与原来的水平出坯的主要区别是,水平出坯效率低,出坯占用空间距离结晶器很近,水平出坯的期间必须停止浇钢;而倾斜出坯的出坯倾斜点远离结晶器,在倾斜出坯过程中可以继续浇钢。

2.3 夹送托辊

该机铸坯的主要规格是1280×160,铸坯在线切割时的的最大长度31 m,而铸坯及其夹持在铸坯上的在线切割机合计重量达到50 t。原连铸机采用一对拉坯对夹1#托辊(2)和一对拉矫对夹2#托辊(3)夹送铸坯,改造后新增加一对拉矫对夹3#托辊(4),使二冷区的夹坯托辊达到三对。依据喷水冷却区坯壳厚度计算,改造前一对拉坯托辊允许夹持力可达1 800 kN,改造后三对托辊的夹持力分别达到2 600 kN。采用了“一对拉坯托辊”和 “两对拉矫托辊”,拉矫托辊不但完成拉矫作用,单独一对拉矫托辊也能够夹持住最重的连铸坯。而且三对辊道中心位置可调,形成三点反弯曲的矫直,提高铸坯的平直度。在保证拉坯夹送托辊刚度和疲劳寿命的前提下,尽量加大拉坯夹送托辊的直径;在夹送托辊上方设置滤网,防止氧化皮等杂质进入夹送托辊和铸坯之间;将夹送托辊回转轴上的旋转密封选用耐高温氟橡胶,托辊与连铸坯之间的摩擦系数在0.21~0.27之间。

2.4 出料辊道

倾斜出坯过程中,使用了变频控制的接坯小车快速下降,为后续的继续浇注的连铸坯留出空间,接坯小车配合斜出坯装置将连铸坯倾斜,连铸坯倾斜输送后离开接坯小车;出坯装置继续倾斜使连铸坯变为水平状态,并放置在水平出料辊道上。出料辊道上设置对中夹紧立辊道,对中连铸坯后,送出连铸坯。

2.5 液压控制系统

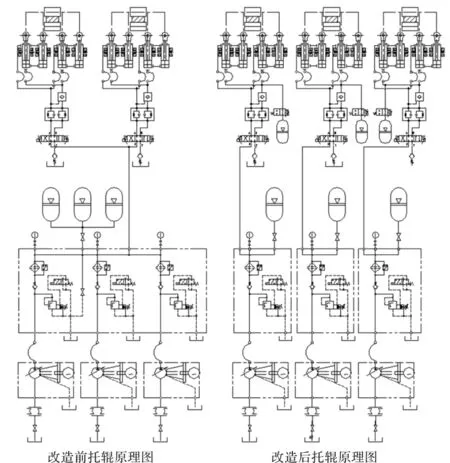

立式连铸机是否“掉锭子”,主要取决于拉坯和拉矫托辊夹持铸锭的可靠性。由于不锈钢铸锭表面的凸凹度大,因此托辊夹持工作中辊缝变化大;由于铸锭带有余温和冷却水的喷溅,托辊和铸锭之间的摩擦系数是变化的,因此对夹持力的确定带来了难度。

铸坯的夹持压力是确保拉坯和拉矫托辊可靠夹持铸坯的保证。新增加的一对拉矫3#托辊和老托辊压下缸活塞直径从原设计φ200 mm设计变更为φ225 mm,液压系统压力从15 MPa提高到18 MPa,确保新增拉矫托辊独立夹持铸坯时的安全系数。

连铸机改造后的液压控制系统(图3):(1)将三组拉坯拉矫托辊的三组液压缸使用三组液压源,各自独立控制,互不影响,这种安排把掉坯子的事故的概率从1/n提高到1/n3;(2)设置先导式液压锁保证拉坯拉矫托辊夹紧液压缸夹紧腔的压力,同时设置活塞保压蓄能器通过开关阀与夹紧腔直连,事故时可以快速断开;(3)夹紧液压缸采用了中间铰轴结构,中间铰轴与缸体是一个整体锻件加工出来的,防止液压缸故障;(4)每路夹紧液压缸夹紧腔设置一套断流阀,夹紧腔管路突然断裂或者接头崩断,断流阀自动关闭,防止拉坯拉矫托辊夹紧液压缸夹紧腔压力丢失,避免泵站蓄能器压力油大量泄漏。

图3 改造前后托辊的液压控制原理

液压系统中采用了液压同步马达通过一对液压缸,控制出料辊道上(用于连铸坯对中的夹紧)立辊道,液压同马达回路中设置了返程清零功能,即每次液压缸回程后,两个回程腔全部充分进油,让一对夹紧立辊道返程到机械原点,下次在进行对中的位置误差时,只有液压同步马达的一次误差,而不会累计继承以前对中误差。

2.6 电气自动化

电气控制使用了西门子S5系列PLC,控制内容主要包括(1)中间包及结晶器的液面控制;(2)结晶器伺服振动控制;(3)引锭链跟踪控制;(4)结晶器电磁搅拌;(5)拉坯和拉矫辊道电机变频速度控制;(6)二冷水阀门开口度的模拟量控制;(7)接坯小车电机变频控制;(8)拉坯和拉矫托辊液压缸控制及辊道的变频控制;(9)斜出坯倾斜油缸的比例控制;(10)水平出坯对夹辊道的液压缸控制;(11)液压站控制;(12)润滑系统控制;(13)结晶器冷却水控制;(14)设备净循环冷却水的控制,在线切割机独立控制,PLC只需要发出开始与停止指令即可。

电气系统配置了上位计算机,主要画面包括(1)中间包升降位置及滑动水口开度;(2)结晶器冷却水流量状态;(3)二冷水画面;(4)拉坯和拉矫托辊速度及夹紧压力;(5)在线切割机状态;(6)出坯设备状态;(7)液压泵站压力和流量及泵阀工作状态。

中间包液面控制采用了包及钢水精密称重的检测方法,通过液面检测数据控制钢包滑动水口的开口度;结晶器的液面检测采用了放射性同位素检测,根据液面位置控制中间包滑动水口开口度控制,而滑动水口采用了伺服电动缸控制。

结晶器伺服振动控制采用了伺服电机与偏心轮控制,振动模式为非正弦的高频低幅曲线。引锭链跟踪控制,使用独立的测量辊(带绝对值编码器)测量引锭链的位置,避免驱动辊打滑带来的测量误差。

结晶器电磁搅拌主要是利用水冷线圈在结晶器区域形成低频的电磁场,帮助钢水的均匀化促进钢渣上浮。

2.7 发展方向

在条件允许的前提下,将新增拉矫托辊改造为重压下托辊,其功能包括:(1)利用连铸余热形成铸坯的初次塑性变形,减少后续的热变形,减少热加工持续时间而降低生产成本;(2)保持重压下托辊能够独立夹持住最重的连铸坯的能力,为防止“掉坯子”增加一道保险。

连铸斜出坯后热铣削是发展的出路,主要优点包括:(1)热铣削,消耗的功率小;(2)没有扬尘污染;(3)铣削刀具寿命是冷铣削的两倍以上;(4)热铣削机床造价低,运行费用低。采用热铣削后,取消现在的高压水清除工艺。

在线热剪切机完全克服了火焰切割的缺点,主要优点有:(1)根据生产安排,随机定尺;(2)剪切效率高;(3)端面钳压的斜坡有利于热轧机的咬入;(4)端面断面不需要修磨或者铣削加工;(5)没有切割的渣子,提高连铸坯金属成材率。

3 结束语

太钢不锈的立式不锈钢连铸机改造之后,在三班连续作业,产量提高1倍的生产条件下,没有发生掉链子和掉坯子的生产事故。设备的可靠性和自动化水平提高,生产效率和成材率也大幅提高,随着各种不锈钢连铸工艺数据的累计,为后续的重复生产和新钢种开发提供了大量的参考数据。