丁腈橡性胶能热关氧系老研化究过*程结构

2020-12-28刘璇,杨睿,杨文,张蕊

刘 璇,杨 睿,杨 文,张 蕊

(1 清华大学化学工程系,北京 100084;2 陕西应用物理化学研究所,陕西西安 710061)

丁腈橡胶是丁二烯和丙烯腈的共聚物,具有良好的耐油性、耐溶剂性、耐磨性和加工性能,作为密封材料得到广泛应用[1-3]。在加工、贮存和使用过程中,丁腈橡胶受到热、氧、介质、应力等各种因素的作用,容易发生老化现象,导致橡胶的结构变化和性能恶化,直至丧失使用价值[4-5]。其中,热和氧是最重要的老化因素[4]。关于丁腈橡胶热氧老化研究的报道非常多,但大多基于宏观的力学性能测试,例如,根据拉伸行为、压缩行为和硬度等判断橡胶的老化状态并对使用寿命进行预测[6-8]。事实上,宏观力学性能的变化和微观结构的变化密切相关[9-10],研究丁腈橡胶热氧老化过程中结构性能的变化及其对应关系对于深入认识老化机理具有重要意义。本文通过分析丁腈橡胶膜片热氧老化过程中结构性能的变化及其对应关系,来阐释丁腈橡胶的热氧老化机理。

1 实验部分

1.1 原材料

丁腈橡胶5171 膜片,样品组成为:橡胶基体40%,炭黑40%,挥发性添加剂18%,无机填料2%,以上均为质量分数。

1.2 加速老化试验

膜片悬挂在100℃鼓风烘箱中进行加速老化,老化时间分别为48h、192h、480h 和960h,每个时间点取3个试样进行分析。

1.3 分析测试

(1)采用IRTracer-100 型傅立叶变换红外光谱仪(日本岛津公司)测定样品表面的反射红外光谱图,反射晶体为锗晶体。

(2)采用裂解- 气相色谱/ 质谱测定样品中的挥发性添加剂。取1.0mg 样品在EGA/PY-3030D 型裂解器(日本Frontier Lab 公司)中350℃下闪蒸,蒸出的挥发性物质经GCMS-QP2010 气相色谱/质谱仪(日本岛津公司)分离鉴别,用色谱峰积分面积代表相应物质的含量。

(3)采用溶胀法[11]测定样品的交联密度(V2M),V2M 按式(1)计算:

式(1)中:I为初始质量(g);D为烘干质量(g);S为溶胀质量(g);F为聚合物基体在复合材料中的质量占比;GP为聚合物密度(g/mL),0.97;GS为溶剂丁酮的密度(g/mL),0.8054。

(4)采用214 型差示扫描量热仪(德国耐驰公司)测定样品的玻璃化转变温度(Tg)。对于未老化样品和老化48 h 的样品,升温程序为:-150℃稳定1min,20 ℃ /min 升温至20℃,稳定1min。对于老化192h 的样品,升温程序为:-120℃定1min,20℃/min 升温至50 ℃,稳定1min。对于老化480h 和960h 的样品,升温程序为:-100℃稳定1min,20 ℃/min 升温至70 ℃,稳定1 min。全程在氮气气氛下进行测试。

(5)膜片的力学性能用破膜压力表示。膜片按实际工作状态安装在产品上,用氮气加压装置对产品进行加压,记录膜片发生破裂时的压强,作为破膜压力。

2 结果与讨论

2.1 老化结构表征

不同老化时间丁腈橡胶膜片样品的红外光谱图如图1 所示。其中,-CN 来自于橡胶分子链,C-H 来自于橡胶分子链和添加剂,C=O 来自于添加剂,-OH 来自于氧化产物。随着老化的进行,各官能团对应的峰强度发生变化。192h 之前,添加剂C=O 峰迅速减弱,C-H 峰相应减弱,-OH 峰的变化不明显。192h 之后,C=O 峰消失,C-H 进一步减弱,-OH 峰迅速增强。这说明192h 前添加剂迅速损失,但橡胶分子链没有发生明显的氧化反应;192h 后添加剂几乎损失完全,分子链明显氧化。

图1 不同老化时间丁腈橡胶膜片样品的红外光谱图Fig. 1 ATR-FTIR spectra of NBR samples after different aging times

未老化丁腈橡胶膜片样品的闪蒸- 气相色谱图如图2 所示,样品中所含的添加剂主要是四种增塑剂,包含邻苯二甲酸二异丁酯(DIBP)和三种脂肪族酯类(按照保留时间由短到长分别记为PL1、PL2 和PL3)。

图2 未老化丁腈橡胶膜片样品的闪蒸-气相色谱图Fig. 2 Flash evaporation-gas chromatogram of the NBR sample before aging

四种增塑剂的含量随老化时间的变化如图3 所示。DIBP 和PL1 的分子量较低,挥发损失迅速,老化48h已经接近损失完全。PL2 和PL3 的分子量较高,挥发损失相对慢,老化192h 之后接近损失完全。添加剂含量在老化过程中的变化与图1 中添加剂C=O 峰的变化一致。

图3 丁腈橡胶膜片中增塑剂含量随老化时间的变化:(a) DIBP; (b) PL1; (c) PL2; (d) PL3Fig. 3 Change of plasticizer concentration in NBR samples with aging time:(a) DIBP; (b) PL1; (c) PL2; (d) PL3

采用溶胀法表征丁腈橡胶膜片老化过程中交联密度的变化,样品的V2M 值随老化时间的变化如图4 所示。随着老化的进行,样品的V2M 值增大,说明橡胶分子链发生了交联反应。特别是从192h 至480h,V2M 值增大了约61%,与图1 中-OH 峰迅速增强的过程相对应,表明交联反应可能由氧化导致。480h 后V2M 值略有下降,对应高度氧化分子链的部分断裂。

增塑剂的挥发损失和橡胶分子链的氧化交联反应都将使得分子链的活动能力下降,导致玻璃化转变温度(Tg)升高。丁腈橡胶膜片样品的Tg随老化时间的变化如图5所示,随着老化的进行,样品的Tg逐渐升高。与图3 和图4 的结果对比可以看出,老化初期Tg上升是增塑剂的挥发损失导致的,192h 后Tg上升则是由橡胶分子链的氧化交联反应导致的。老化480 h 之后,Tg已经升高了约65℃。

图4 丁腈橡胶膜片样品的 图5 丁腈橡胶膜片样品的 V2M 值随老化时间的变化 Tg 随老化时间的变化 Fig. 4 V2M value of NBR Fig. 5 Change of Tg of samples with aging time NBR samples with aging time

由以上表征结果可知,在丁腈橡胶膜片的热氧老化过程中,首先发生增塑剂的挥发损失,引起Tg上升,接着橡胶分子链发生氧化交联反应。随着老化的进行,橡胶分子链的活动能力不断下降,Tg持续升高。

2.2 老化机理分析

通过分析丁腈橡胶膜片样品热氧老化过程中结构性能的对应关系,来研究丁腈橡胶的热氧老化机理。

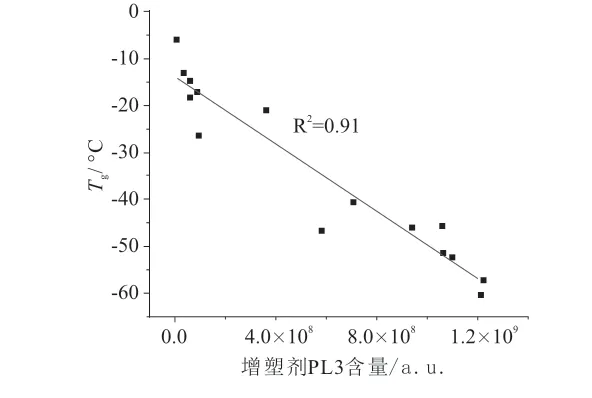

在橡胶老化初期,Tg的上升源于增塑剂含量的下降。不同的增塑剂挥发速率不同,分子量较大的增塑剂挥发较慢,能够较长时间保持橡胶的分子链活动能力。因此,将Tg对图3 中挥发损失最慢的PL3 含量作图得到图6,可以看到Tg与PL3 的含量线性相关。随着增塑剂含量下降,Tg逐渐上升,说明增塑剂的挥发损失导致分子链活动能力下降,体现了增塑剂对保持分子链活动能力所起到的重要作用[11]。

图6 丁腈橡胶膜片的Tg 与增塑剂PL3 含量的对应关系Fig. 6 Relationship between Tg and plasticizer concentration of PL3 in NBR samples

对于丁腈橡胶膜片来说,破膜压力是重要的性能指标。将破膜压力分别对Tg、增塑剂PL3 的含量作图,得到的对应关系如图7 所示。数据点明显分为两个区域,分别用实线和虚线圈出。图7(a)中,实线圈中的Tg较低,此时老化时间较短,橡胶分子链的活动能力还比较强,破膜压力与Tg线性相关,Tg越高,破膜压力越大;虚线圈中的Tg较高,此时样品已经经历了较长时间的老化,橡胶分子链氧化交联严重,破膜压力的离散性大并且与Tg不相关。图7(b)中,实线圈中老化时间短,增塑剂含量高,破膜压力与增塑剂含量线性相关,随着增塑剂含量的降低,破膜压力增大;虚线圈中老化时间长,增塑剂接近损失完全,破膜压力的离散性大并且与增塑剂含量不相关。

图7 丁腈橡胶膜片的破膜压力与(a)Tg、(b) 增塑剂PL3 含量的对应关系Fig. 7 Relationship between burst pressure and (a)Tg,(b) PL3 concentration of NBR samples

综合以上分析可知,丁腈橡胶膜片的老化过程可以分为两个阶段。第一阶段,老化时间较短,增塑剂含量较高,橡胶分子链的活动能力保持在较高的水平。此时,破膜压力与分子链的活动能力有关,活动能力下降,破膜压力随之上升,增塑剂的挥发损失是膜片性能变化的主要因素。第二阶段,老化时间较长,增塑剂接近挥发损失完全,且橡胶分子链发生了明显的氧化交联反应,样品变硬、变脆。此时,破膜压力与分子链的活动能力不相关,而与硬度和脆性有关。如果硬度占主导,则破膜压力高;如果脆性占主导,则破膜压力低。因此,进入老化的第二阶段后,破膜压力离散性很大,丁腈橡胶膜片无法保持稳定的使用性能。

3 结论

丁腈橡胶膜片热氧老化时,样品中的增塑剂挥发损失,橡胶分子链发生氧化交联反应,分子链活动能力下降,Tg升高。破膜压力与样品的组成和结构变化存在对应关系。当老化程度比较低的时候,破膜压力与分子链的活动能力有关,活动能力下降,破膜压力随之上升。当老化程度比较高的时候,分子链发生明显的氧化交联反应,破膜压力与样品的硬度和脆性有关。分子链活动能力是影响破膜压力的重要结构因素。老化初期,增塑剂的挥发损失导致分子链活动能力下降,Tg升高,破膜压力上升,因此,可以用增塑剂含量或Tg代替破膜压力作为评价指标,可以更为方便地对丁腈橡胶膜片的老化状态进行评价。