双酚A 型环氧树脂基结构胶的制备及性能研究*

2020-12-28陈智坚潘港元陈子明郭

余 彪 ,陈智坚潘港元陈子明郭 森

(1 岭南师范学院化学化工学院,广东湛江 524048; 2 岭南师范学院新材料研究院,广东湛江 524048)

环氧树脂是一类具有优良粘连、耐腐蚀、电气绝缘、高强度等性能的热固性高分子合成材料[1]。环氧树脂已经被广泛应用于多种金属与非金属的粘连、耐腐蚀涂料、绝缘材料、玻璃钢/复合材料等的制造[2]。它在电子、电气、机械制造、化工防腐、航空航天、船舶运输及其他许多工业领域中起到重要的作用,已经成为各工业领域中不可缺少的基础材料。环氧树脂应用形式有涂料、胶粘剂、增强复合材料和成型材料等[3]。环氧树脂结构胶具有黏度低、强度高树脂本体、收缩小、韧性好、适应力强的特点,可用于高速铁路轨道板,地铁、隧道和地下通道的混凝土衬砌的裂缝修补[4-5]。本文以双酚A 型环氧树脂E-51、胺类固化剂T31、硅烷偶联剂KH550 为原料制备了双酚A 型结构胶,重点考察了硅微粉及硅烷偶联剂用量对结构胶的性能的影响。

1 实验部分

1.1 主要原料

双酚A 型环氧树脂E-51,广州共庆化工有限公司;胺类固化剂T31,广州穗欣化工有限公司;正丁基缩水甘油醚,江苏高鸣化工集团有限公司;硅烷偶联剂KH550,东莞市康锦新材料科技有限公司;硅微粉,600目,河北京航矿产有限公司。

1.2 主要仪器

傅里叶红外光谱分析仪,Nicolet 6700,美国热电公司;X 射线衍射仪,xpertPRO panalytical;热场发射扫描电子显微镜,JSM-7610F,日本电子株式会社;电子万能试验机,CMT4204,常州蓝光电子有限公司。

1.3 结构胶的制备

1.3.1 硅微粉活化

将硅烷偶联剂KH550 溶于适量的无水乙醇中,再加入少量的蒸馏水。然后进行磁力搅拌均匀,边搅拌边加入称量好的硅微粉,搅拌10min,充分混合均匀后,再进一步超声震荡10min,搅拌1h,最后加热除去乙醇。最后用高速破碎机破碎凝结的活化硅微粉,放进干燥箱备用。

1.3.2 浇铸体的制备

浇铸体试件的制备按照GB/T 2567-2008 《树脂浇铸体性能试验方法》的要求进行制作。各组分按照表1中的配比用量,先将环氧树脂、稀释剂和活化硅微粉加入烧杯,然后机械搅拌均匀,再加入固化剂,进行机械搅拌。倒入模具中,抽真空除去气泡,这个过程可以观察,待到无气泡冒出,等待5min 过后取出。除去多余的环氧树脂后,放入烘箱。在80℃条件下,进行固化反应3h。

表1 环氧结构胶的组成Table 1 The composition of epoxy structural adhesives

1.4 结构表征与性能测试

红外光谱分析液体样品可以取少量涂抹在压好的溴化钾上。固体粉末样品,可取少量与适量的溴化钾混合碾磨均匀,再压片。扫描范围400cm-1~4000cm-1,扫描次数为16 次,分辨率4cm-1。

抗弯性能测试根据GB 50728-2011。在实验机上,调节跨度为80mm。然后,设置固定参数,其中有跨度80mm 和试验机压头下降速度为2mm/min。每组浇铸样条平行测试5 次。

拉伸性能测试根据GB/T 17200-2008。测量样条的尺寸,在每个样条中间距离标距每端5mm 以内测量宽度和厚度,宽度精确到0.1mm,厚度精确到0.02mm,拉伸速率为10mm/min。每组浇铸样条平行测试5 次。

冲击性能根据GB/T 1843-2008,测试前在试验机上输入样条的厚度和宽度,并调节跨度40mm 模具浇铸样条的尺寸都是一样的,不需要对每个样条进行测量。把摆锤放置最高点,将样条固定好,按下按钮落下摆锤,并记录数据。每组浇铸样条平行测试5 次。

形貌分析:对环氧结构胶的冲击样条断面进行喷金处理,然后利用扫描电子显微镜进行形貌分析。

2 结果与讨论

2.1 红外光谱分析

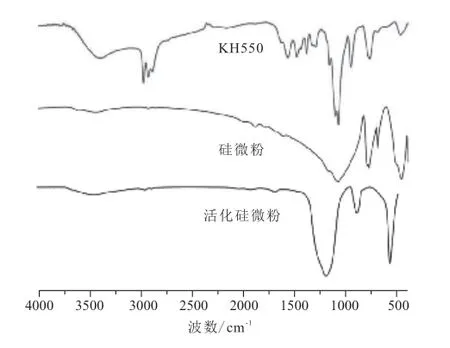

图1 中分别是KH550、硅微粉和活化硅微粉的红外光谱图。从图中可知,2974cm-1和2873cm-1处是-CH3和-CH2的饱和C-H 的伸缩振动吸收峰;1116 cm-1和800cm-1是Si-O-C 的伸缩振动吸收峰;硅微粉经过活化后,在477cm-1处出现了Si-O-Si 的伸缩振动吸收峰。同时,2974cm-1和2873cm-1处的-CH3和-CH2的吸收峰基本消失,说明硅烷偶联剂上的乙氧基完全脱去,证明了硅烷偶联剂已经成功接树到硅微粉的表面[6]。

图1 KH550、硅微粉和活化黑色硅微粉的红外光谱图Fig. 1 The FT-IR spectra of KH550, silica micro-powder and activated silica powder

2.2 抗弯性能分析

2.2.1 硅微粉掺比量对抗弯性能的影响

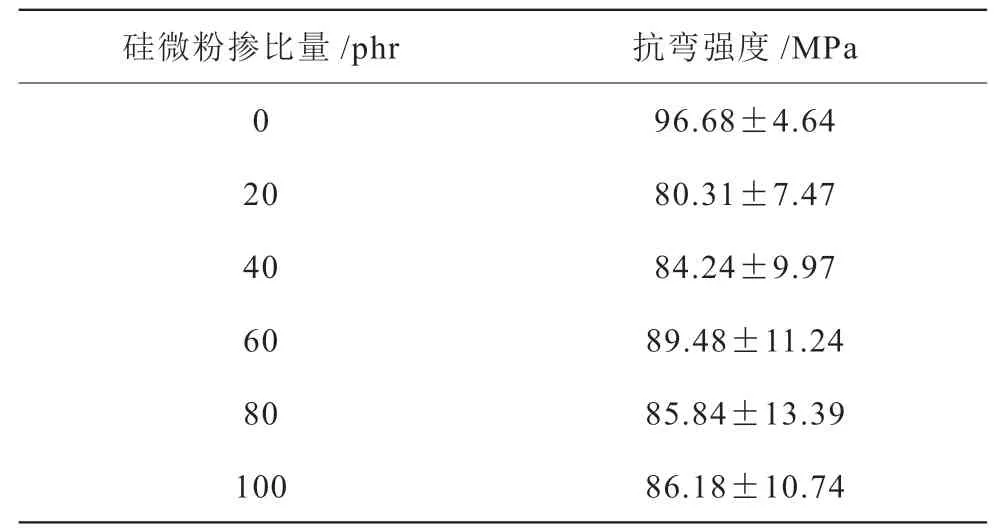

表2 为在偶联剂掺比量为0.08phr 时,不同掺比量硅微粉的环氧结构胶的抗弯强度。从表2 中可以看出,当活化硅微粉用量为0 时,环氧结构胶的抗弯强度为96.68MPa。当硅微粉的用量由20 增加至60 时,抗弯强度由80.31MPa 增加至89.48MPa,但是硅微粉的含量进一步增加至100phr 时,结构胶的抗弯强度出现一定程度的下降,达到86.18MPa,说明硅微粉的最佳用量在60phr 左右。

表2 不同硅微粉掺比量环氧结构胶的抗弯强度Table 2 The flexural strength of epoxy structural adhesives with different ratio of silicon micropowder

2.2.2 偶联剂添加量对抗弯性能的影响

偶联剂可以改善无机填料与高分子基体的相容性。这里重点考察了偶联剂用量对抗弯强度的影响,硅微粉的填充量固定为60phr。从表3 中可知,当不用KH550活化硅微粉时,结构胶的抗弯仅为42.60MPa,但是用0.04phr 的硅烷偶联剂掺比量去活化硅微粉时,抗弯强度提高至89.48MPa,增加了110%,说明硅烷偶联剂明显改善了硅微粉与环氧基体的相容性;当硅烷偶联剂的掺比量提高至0.08phr 时,结构胶的抗弯强度进一步提高至104.39MPa 左右,提高了16%;但是当硅烷偶联剂的掺比量再提高至0.12phr 时,抗弯强度变化并不明显,为103.45MPa,说明硅烷偶联剂的最佳掺比量在0.08phr 左右。硅烷偶联剂的掺比量过高,反而使硅微粉发生团聚,反而不利于提高环氧结构胶的抗弯强度[7]。

表3 不同KH550 含量环氧结构胶的抗弯强度Table 3 The flexural strength of epoxy structural adhesives with different ratio of KH550

2.3 拉伸性能分析

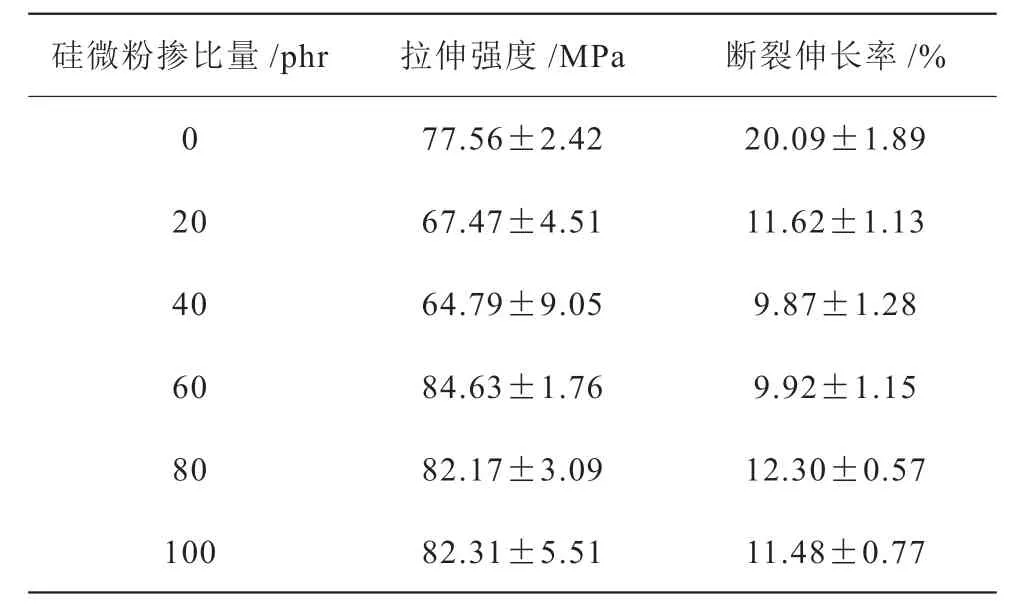

重点考察了硅微粉掺比量对环氧结构胶的拉伸性能的影响,硅烷偶联剂的掺比量为0.08phr。从表4 可知,当硅微粉的掺比量由0 增加至40phr 时,拉伸强度和断裂伸长率均呈下降的趋势,拉伸强度由77.56MPa 下降至64.79MPa,断裂伸长率由20.09% 下降至9.87%。当硅微粉的掺比量增加至60phr 时,断裂伸长率没有明显变化,拉伸强度明显提高,达到84.63MPa;但是当硅微粉的掺比量由60phr 提高至100phr 时,拉伸强度变化并不明显,在82MPa 左右,但是拉伸断裂伸长率略有提高。从拉伸强度来看,硅微粉的掺比量为60phr 最佳。

表4 不同硅微粉掺比量环氧树脂基结构胶的拉伸性能Table 4 The tensile property of epoxy structural adhesives with different ratio of silicon micro-powder

2.4 冲击性能分析

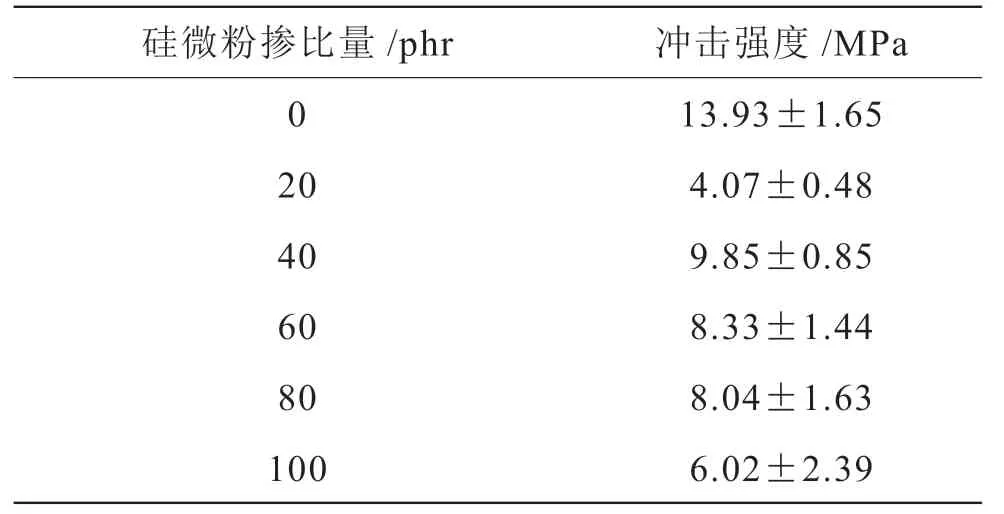

表5 是不同硅微粉掺比量环氧结构胶的冲击强度,偶联剂的添加量为0.08phr,重点考察硅微粉含量对环氧结构胶的冲击强度。从表5 可知,当不添加硅微粉时,冲击强度最高,达到13.93MPa,硅微粉掺比量的为20 phr 时,冲击强度最低,仅为4.07MPa。但当硅微粉的进一步增加至40phr~80phr 时,冲击强度有一定程度的上升,保持在8.04MPa~9.85MPa 之间,但掺比量达到100phr 时,冲击强度又出现一定程度的下降。可能原因是,当掺比量低于40phr 时,硅微粉与环氧树脂基体未形成连续的均相结构,所以冲击强度最低。但掺比量超80phr 时,因填充量太高,硅微粉容易发生团聚,所以会导致冲击强度发生下降[8-9]。

表5 不同硅微粉掺比量双酚A 型环氧树脂基结构胶冲击强度 Table 5 The impact strength of epoxy structural adhesives with different ratio of silicon micro-powder

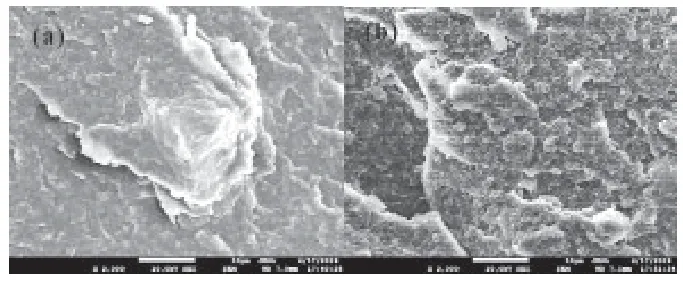

2.5 形貌分析

图2 是树脂7 和树脂9 的冲击样条断面的SEM 图。树脂7 中所填充的硅微粉是用KH550 活化处理,而树脂9 中填充的硅微粉没有用KH550 处理。从图中可以看到,树脂7 样条的断裂面平滑,致密;而树脂9 断面糙,有较大的颗粒物和气孔,表面多为层状结构。这说明硅微粉经过活化处理,明显改善了硅微粉与环氧树脂基体的相容性。这是因为KH550 的末端有胺基,可以与环氧基团发生亲核加成,参与固化反应,硅烷偶联剂的“桥梁”作用明显,因此可以说明硅微粉经过活化处理后,结构胶的抗弯强度得到明显提高[10-11]。

图2 树脂7(a)和树脂9(b)的冲击样条断面SEM 图 (X 2000)Fig. 2 SEM images of resin 7(a) and resin 9(b) (X 2000)

3 结论

(1)硅烷偶联剂可以明显改善硅微粉与环氧基体之间的相容性,明显提高环氧基结构胶的抗弯强度。实验结果表明,硅烷偶联剂KH550 的最佳掺比量在0.08phr。

(2)硅微粉含量对于环氧结构胶的抗弯强度、拉伸强度和冲击强度有重要的影响。研究结果表明,当硅微粉的掺比量在60phr 时,KH550 的用量在0.08phr 时,结构胶的综合性能最佳,抗弯强度达到104.39MPa 远高于国标GB 50728-2011 规定的85MPa。