轮胎橡胶的热氧老化降解研究进展*

2020-12-28贺玉函张雨昕张震王仕峰

贺玉函,张雨昕,张震,王仕峰

(上海交通大学化学化工学院,上海200240)

汽车工业的发展造成全球废旧轮胎的数量逐年攀升,据估计,全世界每年约产生40 亿条废旧轮胎。废旧轮胎的堆积不仅使蚊虫繁殖,增大疾病传播的风险,还造成火灾隐患,其填埋也占用大量土地,并造成二次污染[1]。因此,对废旧轮胎进行绿色回收利用,既是环境保护的需要,也能够促进循环经济。

轮胎成分中约一半是硫化橡胶,其交联形成的三维网络结构在带来优良性能的同时也导致轮胎橡胶难以回收利用。因此,如何打破橡胶的交联网络便成为废旧轮胎回收产业中亟需解决的关键问题。在实际应用中,橡胶的热氧化老化影响橡胶轮胎使用寿命,但另一方面,若将橡胶的热氧老化应用于橡胶的降解,则具有回收效果好、设备要求简单、原料易得等优点[2]。调控热氧降解程度可得到不同功能的再生产品,因此如何调控热氧老化效率实现废橡胶的降解再利用,具有重要意义。

本文从轮胎橡胶热氧老化的角度,综述了近年来橡胶热氧老化降解的研究进展,总结了相关影响因素,分析了不同轮胎橡胶的氧化降解特点,探讨了催化氧化的可能性,并对其发展前景作出展望。

1 轮胎橡胶的热氧老化概况和研究方法

1.1 热氧化老化概况

轮胎橡胶主要由天然橡胶(NR)、丁苯橡胶(SBR)、顺丁橡胶(BR)和丁基橡胶(IIR)构成,因其分子链上含有大量不饱和键,在热、氧或外力的作用下,分子结构容易逐渐发生变化,由此导致宏观性能的变化。热氧化过程中,大分子的断链和分子链间的交联通常同时发生,但不同种类的橡胶中占据主要地位的反应类型不同,表现出来的宏观性能的变化趋势也不同[3]。在NR、异戊橡胶(IR)、IIR 等材料的热氧化过程中,分子断链反应占据优势,最终导致分子量下降,橡胶变软发粘;而在SBR、BR 等材料的热氧化过程中,分子链交联反应占据优势地位,橡胶变硬变脆,产生裂纹[4]。

橡胶材料的热氧化过程符合自由基自催化链锁反应[5-6]。从机理上看,该反应主要由链引发、链增长和链终止三部分构成。在链引发阶段,橡胶大分子脱氢吸氧产生氢过氧化物,氢过氧化物积累到一定程度发生分子链断裂,形成大分子自由基。之后过氧自由基攻击其他链段,分子链断裂,反应速率急剧增加,并伴随醛、酮等氧化产物的生成。最后自由基碰撞终止,形成小分子产物或者进一步交联。

1.2 热氧老化研究方法进展

目前,橡胶热氧老化机理仍不甚清楚,一直处于发展之中。橡胶热氧老化前后,合适的研究方法能够帮助研究者更好地理解橡胶体系结构和性能发生的变化,对老化机理的深入认识有重要作用。

1.2.1 力学性能法

常见的力学性能测试方法在此不再赘述。Mitra 等发明了一种新的原位力学性能测试方法,将拉伸试样浸泡在腐蚀介质中并拉伸至恒定的伸长率,监测老化过程中试样末端的应力衰减,制作了归一化应力衰减标准曲线,用于在线监测橡胶的老化程度[7]。

1.2.2 交联密度法

橡胶的交联密度是衡量其热氧老化变化的一项重要指标,利用平衡溶胀法,根据Flory-Rehner 方程有:

其中,Ve是交联密度;Vr是溶胀的凝胶中橡胶的体积分数;χ是聚合物- 溶剂相互作用参数;Vs是溶剂的摩尔体积;mr是凝胶质量;ms是样品吸收的溶剂质量;ρr是橡胶密度;ρs是溶剂密度[8]。

此外,也可通过杨氏模量确定交联密度[9]:

E=3ρ2RT/Mc

其中ρ2为交联密度,R为气体常量,T为绝对温度。但杨氏模量常限于拉伸形变,而溶胀法包含了橡胶的三维形变,因此溶胀法更广为使用。

1.2.3 红外光谱法

傅里叶变换红外光谱法(FTIR)被广泛应用于橡胶热氧老化过程中的基团分析中。通过对比橡胶在不同热氧化阶段的红外谱图,研究者可以清晰地追踪橡胶中各种基团的变化,推测反应机理。Guo L 等在140℃下空气氛围中对SBR 进行老化,通过追踪基团变化发现热氧化过程主要发生在主链和乙烯基侧基上,而非苯侧基上,反应中共轭羰基结构转变为饱和羰基结构,并生成凝胶产物[10]。

红外光谱法虽然便捷易用,但也存在着分辨率不高的问题,如吸收峰互相重叠、弱峰被强峰掩盖。将二维相关分析与红外光谱法结合,形成的二维红外光谱法(2D-FTIR)可以获得热氧化机理的更加详细的信息。在两个波数(ν1,ν2) 下可以得到动态红外谱图,其中包含实部Φ(ν1,ν2) 和虚部Ψ(ν1,ν2)。前者被转换成同步相关谱,用于分析基团间的协同作用,后者被转换异步相关谱,可提高谱图分辨率,还可帮助分析基团的变化次序[10]。由于各基团在不同波数下响应程度不同,故原本高度重叠的吸收峰可以被区分开,谱图分辨率提高[11]。Xiang K 等 在160 ℃下 对SBR 进 行 热 老 化,通过2D-FTIR 得出不同氧化基团的生成速率:α,β- 不饱和羰基>苯乙酮>脂肪醛酮>酸酐、内酯和过酸,并由此提出降解机理。此外,还发现在老化的初始阶段,α,β-不饱和羰基的浓度迅速增加,此后呈现下降趋势,表明该结构在降解后期不稳定[12]。Guo L 等的研究利用2D-FTIR 印证了以上顺序,并观察到在热氧化结束时,主要的氧化产物是过酸酯和酸酐等,而共轭羰基和脂肪族羰基生成速率较慢,并部分转化为过酸酯、酸酐等基团[10]。

1.2.4 核磁共振波谱法

核磁共振波谱法(NMR)也可通过识别橡胶分子结构的变化来检测热氧化过程中的变化。1H 和13C 的原子核在强磁场中会发生能级分裂,周围的化学环境不同,对1H 核和13C 核造成的屏蔽作用不同,谱图上的化学位移不同。通过橡胶样品NMR 谱图的变化,可以分析出热氧化过程中各种基团及碳骨架的变化。Thuong 等利用溶液流延法将不同种类的NR 制成橡胶膜,用丙酮纯化并与甲醇钠进行酯交换反应,以使其尽可能溶解,然后进行NMR 分析。1H-NMR 结果显示1.64 ppm、1.67 ppm、2.63 ppm 处存在异常特征峰,分别归属于反式-反式异戊二烯序列中反式甲基质子、顺式- 反式异戊二烯序列中反式甲基质子、环氧化异戊二烯单元的次甲基质子,证明NR 骨架上存在环氧基团和顺反异构化现象。13C-NMR 结果也显示部分NR 主链存在顺反异构化,无畸变极化转移技术(DEPT)是一种特殊的13C-NMR 技术,用于区分伯碳、仲碳、叔碳、季碳,而DEPT 光谱的结果进一步证实以上结论。两种异常基团的增加伴随着分子量的降低,说明在NR 的生产过程中已经发生了热 氧 降 解[13]。Buzaré 等 用 固 态13C-NMR 研 究 了 不 同 硫化体系的炭黑填充和未填充的NR 的硫化结构,获得不同交联类型NR 的硫化指纹图,发现炭黑填充NR 的共振线宽要远高于未填充NR,这是由于炭黑对橡胶的分子链起到了固定作用,还发现硫化时间延长,多硫键增加,线宽略有增加[14]。

1.2.5 X射线吸收近边结构法

X 射线吸收近边结构法(XANES)是一种无破坏的原位光谱技术,可以提供吸收体原子局部环境的敏感指纹谱图,它是一种可加光谱,即物质A 和B 的混合物的光谱可由分别测量的A 和B 的光谱组成,这种可加性意味着XANES 光谱可用于定量分析。Modrow 等通过XANES 监测SBR 在160℃热氧老化过程中的硫交联键变化,证明了XANES 对交联分布变化的敏感性以及定量分析结果的稳定性。发现在热氧老化这一过程中多硫交联键首先变成单硫键,然后单硫键被氧化成亚砜,并进一步氧化成砜、磺酸盐和硫酸盐。还发现抗氧剂只能延缓氧化过程但不能改变氧化结果,而含硫量更高的样品具有更好的抗氧化性,炭黑的存在也保护硫交联键难被氧化[15]。

1.2.6 电子自旋共振法

电子自旋共振法(ESR)是一种研究和检测含未成对电子的顺磁性物质的表征方法。橡胶在热氧化过程中会产生大量单电子自由基,可用ESR 进行表征。此外,对于逆磁性物质,或者氧化时间过长不便于ESR 原位检测的情况,可以采用自选标记法或自旋探针法,常用于研究高分子的链段运动和相结构变化。前者是将顺磁性分子通过共价键与被研究物质结合,后者是将探针分子(通常是稳定的氮氧自由基)加入研究体系,通过非共价键结合[16]。Čulin 等应用自旋探针ESR 法分析了不同交联体系NR 基质在100℃老化后的异质性,ESR 波谱会出现快慢两种组分的复合谱,慢速分量对应较小的自由体积和较高的局部密度,快速分量对应较大的自由体积和较低的局部密度,由此可以推断出橡胶的局部交联密度,反映其微观多相性。该研究发现主要含多硫键的传统硫化NR 在100℃下长期老化后网络结构破碎,局部交联密度增加,机械性能下降,而主要含单硫键的有效硫化NR 热稳定性更高,网络结构没有剧烈变化,局部密度略有增加,主链断裂占主导地位[9]。

2 热氧老化的影响因素

橡胶的热氧化涉及到一系列复杂的过程,下面选取橡胶种类、交联体系等内在因素,温度、时间和压力等外在因素,以及氧化剂种类、氧气扩散几个方面进行评述。

2.1 橡胶种类

不同种类橡胶的热氧化特性不同,原因主要是分子主链的不饱和程度不同,以及侧链刚性不同。对于不饱和橡胶,其热氧化反应过程常常伴随着自催化,且碳碳双键及α-H 化学性质较为活泼,易被氧化形成氢过氧化物,抗氧化性普遍不佳。其中以异戊二烯结构为主的NR、IR 表现为分子链降解破碎,分子量降低,材料表面变软发粘;以丁二烯单体为主的均聚或共聚橡胶,如SBR、BR 表现为先降解后交联,材料不均匀老化,变硬变脆发生龟裂。对于主链饱和的橡胶,如EPDM,由于不含有易被氧化的基团,故吸氧速度慢,主链C-C 键键能较高,不易破坏,综合来看抗氧化性较好[3]。

NR 硫化橡胶在高温下暴露于空气中会导致硫交联键的变化以及分子链断裂反应。随着加热时间的延长,多硫交联键缩短为单硫或二硫键,并形成新的交联键。在氧气的参与下,交联键和不饱和主链都会发生断裂,并形成极性基团。机械性能随之下降,例如损耗因子tanδ增大,断裂伸长率降低,橡胶材料中原有的缺陷会逐渐放大为裂痕,最终无法使用[17]。Kumar 等在80℃~130 ℃下对NR 进行热氧化,通过FTIR 对产物进行检测,发现无论老化温度如何,NR 的热氧化都表现出两个阶段。在热氧化开始阶段,分子链断裂,羰基产物持续增加;在第二个阶段,氧化产物不再增加,交联重组反应占据主导地位[18]。Wu 等在较高温度下研究了NR 的热降解,发现在240℃~300 ℃范围内交联NR 迅速降解转变为液态橡胶,随着热解时间延长,NR 发生顺反异构化[19]。

SBR 的热氧化过程则有所不同。Guo 等通过二维相关分析和动力学分析研究了SBR 的热氧化,发现这是一个四阶段的自催化过程。首先是自由基引发过程,烷基自由基形成,氧化生成氢过氧化物并迅速积累;然后是初始氧化过程,主要生成α,β- 不饱和羰基物质和少量其他氧化物,此时SBR 基质中的大量烯丙基基团和活性双键发生交联反应;然后是深层氧化过程,大量氢原子从聚合物主链上脱离产生饱和醛、酮、酯;最后是大分子自由基的终止,产生大量交联结构并阻止氧气进入内部,同时α,β- 不饱和羰基轻微降解[10]。Zhi 等则通过实验和数值模拟方法研究了SBR 在热氧化过程中微观结构和力学性能的变化。计算各键解离能,发现SBR 的断裂更可能发生在脂肪链部分,而非芳香族部分。热氧老化过程中SBR 的大分子骨架被破坏,形成悬链末端,同时大分子基团的重组导致内部的无规交联,材料的异质性增大,因此材料的玻璃化转变温度升高,玻璃化转变区变宽,力学性能产生退化[20]。

与SBR 一样,BR 的热氧化也是交联反应占据主导地位的四阶段自催化过程[21]。在这一过程中,BR 产生的自由基比NR 产生的自由基更加不稳定,容易导致双键的加成,最终表现为材料变硬,且试样表面尤为明显。氧化产物包括羰基和羟基等极性基团,并且会发生顺式结构向反式的转化[22]。为提高热氧化过程中降解再生效率,Xie 等在大豆油溶胀下对BR 进行热氧化,促进了橡胶的氧化反应,抑制了分子链的重组,提高了BR 的降解效率,探索了最佳反应条件,并得出了可能的反应机理[23]。

EPDM 是由乙烯、丙烯和少量第三单体(二烯)合成的橡胶,其主链饱和,因此抗氧化性比较强。在EPDM 的热氧化过程中既会发生链断裂(主要发生在丙烯链段),又会发生交联反应(主要通过第三单体),两种反应互相平衡,在125℃下老化时硬度和玻璃化转变温度几乎不变,而在150℃下老化时二者都显著增大[24]。Kumar 等通过分析EPDM 的诱导时间和胶凝时间,以及观察红外光谱的变化,发现不同于NR 的先降解后交联,EPDM 的重组交联反应贯穿热氧化的整个过程,并伴随着羰基化合物的生成[18]。

2.2 交联体系

线性橡胶大分子通过交联剂形成三维橡胶网络,但得到的不同交联网络热氧老化行为不同。

通常不饱和橡胶利用硫磺硫化体系交联,根据硫磺与促进剂比例的不同,硫化体系可分为传统硫化体系(CV)、有效硫化体系(EV)、半有效硫化体系(SEV)[22]。传统硫化体系的硫磺比例最高,形成的交联键主要为多硫键,拉伸强度大,耐磨性和耐疲劳性好,但硫化效率不高,耐老化性不好。而减少硫磺用量则得到有效硫化体系,形成的交联键主要是单硫键,硫化效率和耐老化性提高,但耐疲劳性不佳。半硫化体系则介于两者之间,改善双方性能,形成的交联键主要为单硫键和二硫键。

饱和橡胶通常用过氧化物交联,如过氧化苯甲酰、过氧化二叔丁基。过氧化物受热形成过氧自由基,夺取橡胶分子链上的氢原子,形成大分子自由基,大分子自由基直接结合形成交联键,因此过氧化物硫化胶含有的交联键为C-C 键,表现出高模量、高硬度、低压缩形变等特性[25]。

表1 给出了各交联键的键解离能,可以看出碳碳键、单硫键、二硫键、多硫键的键能依次递减,易知过氧化物硫化胶、有效硫化胶、半有效硫化胶、传统硫化胶的抗老化性能依次递减。

表1 各交联键的键解离能[2]Table 1 Dissociation energy of different types of crosslink bonds

Basfar 等比较了硫磺硫化和过氧化物硫化的橡胶的热氧化性能。他们将SBR 和NR 分别用有效硫化体系和过氧化物硫化,并在70℃下进行热氧化,发现过氧化物硫化的SBR 拉伸强度和断裂伸长率略有上升,而硫磺硫化的SBR 两项指标明显下降,过氧化物硫化的NR 的拉伸强度几乎不变,断裂伸长率少量下降,而硫磺硫化的NR 两项指标都明显下降,证实了过氧化物交联体系的抗老化性优于硫磺硫化体系[26]。

也有众多学者对不同硫磺硫化体系进行比较。Čulin等发现100℃下长期老化NR,传统硫化NR 中多硫键易于分解重组,转变为单硫键和二硫键,该过程中形成的过量硫导致更多的橡胶链交联,局部密度增加。半有效硫化NR 也表现出明显的网络结构变化,整体发生断链分解,局部发生额外的交联。而有效硫化NR 在48h 内几乎不受影响,进一步处理其网络结构变化较小[9]。Fan 等发现相同交联密度的,在0 ℃时拥有相同损耗因子tanδ的硫化NR,在40℃~80℃间其tanδ值表现出明显差异,顺序为EV> SEV> CV。在100℃下热氧老化,Tg和tanδ升高,且CV 硫化胶的变化最明显,抗氧化能力最弱[27]。Hou 等研究了热氧老化对不同硫化体系IR 的佩恩效应的影响,发现CV 硫化胶抗氧化能力弱,在轻度到中度的热氧老化过程中即生成大量溶胶,佩恩效应显著变化,交联密度、网络缺陷及其对热氧化的敏感性是影响老化引发的佩恩效应变化的主要因素。而EV硫化胶的抗氧化性能较强,在较长时间后才开始明显降解[28]。Grasland 等在77℃下对NR 热氧老化,发现交联体系会影响老化机理,CV 硫化胶发生明显的局部交联,形成了一些高度交联的区域,而EV 硫化胶的交联并不明显[29]。

2.3 温度

温度是影响橡胶氧化的关键因素。随着温度的升高,一方面有更多的分子被活化,分子的链段运动加剧,加速碰撞发生化学反应;另一方面橡胶升温膨胀,自由体积增大,有利于氧气的扩散,使得橡胶内部的氧化反应加剧。丁玲分别在80℃、100℃、120℃下对全乳胶(NR-SCR WF)进行热氧老化,发现80℃下橡胶的稳定性较好,升温后氧化进程明显加快。另外,温度的变化也会导致热氧化机理的变化,使得交联和降解这对竞争反应中不同的反应占据优势[30]。

通过研究聚合物在不同温度下分解的动力学过程,可以计算出对应的活化能,由此发现聚合物热氧老化的非阿伦尼乌斯行为[31]。例如Gillen 等人在较大温度范围内通过对氧气消耗率的监测研究聚合物的老化,以预测其使用寿命。他们发现对于EPDM,110℃以上的活化能约为115kJ/mol,且产物中有更多的CO2,而110 ℃以下的活化能仅为75 kJ/mol,这一发现改变了传统的线性外推方法。对于丁基橡胶也有类似的发现,80℃以上的活化能为100kJ/mol 而80℃以下为75kJ/mol。这些研究证明了随着温度的变化,橡胶的热氧化涉及两个以上的过程。

对于硫磺硫化NR 来说,长时间低温热氧老化会形成更多的交联键,交联密度增加,而高温热氧老化则倾向于发生断链降解反应。Nie 等将NR 分别在70℃和120℃下进行热空气老化,发现70℃下材料的交联密度增大,而网络缺陷的数量几乎不变,说明此时橡胶的交联反应占据优势;120℃下网络密度分布变宽,且缺陷增多,说明断链反应占据优势[17]。Grasland 等在77℃对NR 进行热氧老化,链的交联反应占主导地位,同时断链反应也少量存在,并导致侧基的形成,而150 ℃下的情况则相反[29]。作者随后提出要抑制NR 的交联应该降低弹性体活性链的密度并增大其长度[32]。对于过氧化物交联的NR 情况有所不同。Howse 等在80℃下对过氧化物交联的NR 进行热老化,橡胶主要发生断链反应,网络缺陷增加,缠结密度降低[33]。

在200℃以上的高温下,橡胶的热降解进一步加剧,大分子迅速降解,网络结构崩坏。这一温度范围介于再生和热解之间,故这一过程被称为轻度热解,得到的产物为液态橡胶,可用作轮胎增塑剂或改性沥青。Wu 等在240℃、280℃、300℃下分别对硫化NR 热降解不同时间,发现橡胶的三维网络被完全破坏,产物全部转化为溶胶[19]。Song 等在300℃下对NR/SBR 共混物进行热降解,观察产物随时间的变化,发现在此过程中SBR 与NR 的降解机理相反,NR 主要发生主链和交联键的断裂,生成大量溶胶,而SBR 降解产生的大分子自由基活性较高,与断裂的分子链结合形成新的交联网络,抑制了NR 的降解[34]。橡胶高温热氧降解的研究不多,这两组研究均在无氧条件下进行,但根据橡胶中温老化的结果预测,高温热氧降解的情况应该与之类似,研究者可以加以验证。

2.4 压力

橡胶在使用过程中常常伴随着较大的压力,例如汽车轮胎需承受整车重量,EPDM 作为常用的密封材料需在压缩条件下使用,因此研究压缩应力对橡胶热氧老化的影响具有较强的现实意义。

压力对橡胶热氧老化的影响较为复杂。易军通过分子动力学的手段研究了压力对全氟醚橡胶体系的影响,发现随着压力的增加,Tg线性增加,并计算出了相应的变化系数。其背后的原因被认为是压力导致的自由体积减小[35]。燕楠也做出了类似的研究,通过分子模拟发现随着压力的增加,NR 的自由体积分数、均方回转半径、均方位移均减小,此时分子运动受到限制,不利于氧气的扩散[36]。Li 将EPDM 在不同压缩应力不同温度下进行热氧老化,发现与单纯的热氧化相比,压缩热氧化后的EPDM 的力学性能明显恶化,压力促进了EPDM 分子链的断链反应、交联网络的破坏和氧化产物的生成。随着压力的增大,降解活化能Ea降低,有利于橡胶的降解[37]。

2.5 剪切

对橡胶施加剪切力,可在机械力的作用下切断橡胶分子链,形成大分子自由基,有利于橡胶的热氧降解,但由于剪切并不具有选择性,因此也会造成较为严重的主链断裂和分子量下降。剪切也加速了氧气的渗透程度。Shi 等在低温(<40℃)和高温(180℃)下对轮胎胶粉进行剪切热氧化,发现低温下产物溶胶分数随剪切时间增加而增加,开始时主链和交联键一同断裂,随后主要是主链断裂。而高温下溶胶分数先急剧增加再减少,这可能是因为在高温和较长时间的剪切作用下产生了更多的活性自由基,发生了更为复杂的反应,包括主链和硫交联键的断裂、硫交联键转化为环状硫化结构、多硫键转化为单硫键和二硫键等。这些转化最终形成了分子内和分子间的化学键,导致较长时间后溶胶含量减少[38]。

2.6 氧化剂种类

橡胶在使用过程中长期暴露在空气中,受到氧气的侵蚀,因此在橡胶热氧化的研究中热空气氧化的研究最为广泛。橡胶大分子链吸氧生成氢过氧化物,断裂形成过氧自由基,再进一步攻击其他链段形成大分子自由基,最后表现为降解或交联。在氧气之外,学者们也探究了不同氧化剂对橡胶热氧化的影响。

臭氧作为氧气的同素异形体,具有比氧气更强的氧化性,也可用于橡胶的氧化,并且能够强烈地破碎橡胶网络,得到低分子量液体橡胶。Ho 研究了几种不饱和橡胶的臭氧化反应,发现在非极性溶剂中,碳碳双键两侧只有两个取代基的橡胶(如BR)的臭氧化产物既发生交联又发生断链,而双键两侧有三个取代基的橡胶(如NR)只发生断链;而在极性溶剂中两种橡胶都仅发生断链。并且链断裂的数量取决于吸收臭氧量的平方,推测每个双键的断裂需要两个臭氧分子的参与[39]。暴露于臭氧中的固态IR 样品表面形成裂纹的时间与臭氧浓度的平方成反比,也印证了这一观点。Nor 等将臭氧通入NR的氯仿溶液中,观察到产物的分子量一开始呈双峰分布,一段时间后呈单峰分布,得到宽分布的含各种氧化官能团的低聚物。其中长链更容易被分解,可能是由于长链的迁移速率低,在臭氧中的暴露时间更长[40]。

N2O 可以通过4,5- 二氢-[1-3]- 恶二唑啉中间体将烯烃选择性氧化为羰基化合物,这一特性使N2O 可以用于氧化不饱和橡胶,获得官能化(主要是酮化)的液态橡胶。Dubkov 等在180℃~230℃下用N2O 氧化橡胶,发现该反应遵循过氧化物的非选择性自由基机理,反应涉及各种键的氧化,尤其是烯丙基C-H 键,并最终导致断链和交联[41]。

强氧化剂高碘酸也可用于橡胶的氧化[42]。反应分两步进行,首先H5IO6与双键反应形成环氧化物或α- 乙二醇,然后与第二当量的H5IO6反应,环氧化物或α-二醇发生裂解,生成两当量羰基化合物[43]。Sadaka 等使用高碘酸对橡胶进行受控降解,验证了这一反应中首先发生双键的环氧化,然后环氧基团裂解,得到两端为醛或酮的低分子遥爪聚合物[44]。

需要注意的是,这些氧化剂氧化性较强,容易与碳碳双键反应生成醛、酮等产物,因此会使不饱和橡胶的主链严重降解,只能得到低聚产物,再加上气固和液固反应效果有限,氧化前大多需要有机溶剂溶解橡胶,故这类方法的应用受到较多限制。

2.7 氧气扩散

在较高温度下,橡胶表面消耗氧气的速率高于氧气向橡胶内部扩散的速率,随着时间的增加,材料表面的氧化程度会远远超过内部,甚至橡胶内部发生无氧热老化,这一现象被称作扩散限制氧化(DLO)效应[5]。DLO 效应与温度、材料的厚度、透氧性、耗氧率有关,最终会导致材料在空间上的异质性,不利于回收和再生。

研究橡胶热氧老化过程中的氧气扩散常常使用实验和模拟相结合的方法。Shaw 等在NR 的化学流变温度(90℃~150 ℃)下研究其DLO 效应,发现随着温度的升高,材料内部的氧浓度降低。在高温(150℃)下,即便是极薄(2mm)的样品也无法避免DLO 效应,在常见的几厘米甚至更大的典型橡胶组件的老化过程中,DLO更应该被考虑。如果忽略氧气扩散问题,会过高地预测断链的速率[45]。智杰颖则发现SBR 在断链过程中会形成悬链末端或自由链末端,增加橡胶的自由体积,有利于氧气的扩散。但氧化过程中形成的羟基、羧基、羰基等极性基团又会影响氧气的吸附,以及橡胶表面交联密度的增加,降低氧气的溶解系数和渗透性[5]。Quintana 等通过建模描述和预测了多相聚合物在DLO 效应影响下的降解,发现氧气消耗速率随着总的氧化程度的升高而降低,得出了分别在一维、二维、三维情况下适用的模型,对多种材料、内部和表面、特点几何形状的材料预测效果良好[46]。Gac 等则推导了样品厚度对氧气扩散的影响,方程模拟效果良好[47]。

2.8 催化氧化

为了避免或提高橡胶热氧降解的效率,研究者们也把目光投向了各种催化剂的作用。橡胶热氧化反应需要自由基引发,而具有变价特性的金属离子也可以通过氧化还原反应起到引发自由基的作用,自然而然成为了催化剂的一员。例如苯肼- 氯化亚铁体系可以低温下高效氧化降解NR 分子,其中FeCl2作为催化剂大大提高了降解效率[48]。Kawabata 等对这一催化体系进一步研究,发现将FeCl2替换成FeCl3也有催化效果,降解速率降低但最终降解程度不变[49]。此外,过渡金属离子也因为其容易得失电子的特性受到研究者的关注。Reich等在对无规聚丙烯进行热氧降解时利用一系列常见的过渡金属脂肪酸盐催化,并比较其催化效果,得出了Co>Mn>Cr>Fe>Cu 的 顺 序[50]。Osawa 等随后利用聚丙烯的模型化合物TMPD 及其氢过氧化物代替聚丙烯进行热氧降解,比较了一系列金属硬脂酸盐的催化效果并研究其机理,证实少量的金属离子催化剂可以有力促进氢过氧化物的分解,起到催化大分子降解的作用[51]。

3 橡胶主链和交联键的热氧老化结构变化

橡胶的热氧化可以分为主链氧化和交联键氧化,理论上说,可以通过与特定基团反应达到控制性氧化的目的,或者借助C-C 键与C-S 键、S-S 键的键能之差,通过严格控制外加能量(如温度、剪切力)达到选择性氧化交联键的目的。然而在实际操作中这些条件很难达成,通常二者的氧化会同时发生。

3.1 主链的氧化

由于碳碳双键化学性质相对活泼,故氧化主链的方法通常针对碳碳双键。下列方法均可以使材料的主链氧化占据主导地位。可以调整材料所用橡胶的种类和比例,通常NR 等不饱和橡胶比EPDM 等饱和橡胶更容易主链断裂。可以提高热氧化温度,或施加强剪切力[38]。可以使用强氧化剂或针对主链上的碳碳双键对橡胶进行氧化,例如臭氧、高锰酸钾、高碘酸、四乙酸铅、一氧化二氮,这些氧化剂可以裂解碳碳双键,得到低聚的液态橡胶产物[41-44]。也可采用特定的氧化体系,如苯肼- 氯化亚铁体系,可以在低温下破坏NR 的主链结构[48]。

3.2 交联键的氧化

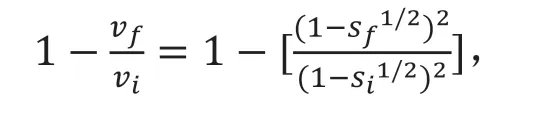

理想的橡胶再生为选择性氧化交联键而不破坏主链,故相关研究一直是研究者们的努力方向。早在1956 年,Horikx 提出氧化产物中溶胶分数与凝胶分数之间的理论关系[52]。当仅发生主链断裂时,满足的关系为:

当仅发生交联键断裂时,满足的关系为:

其中,si和sf是氧化前后橡胶网络的溶胶分数,vi和vf是氧化前后的交联密度,γi和γf是氧化前后凝胶网络中每条链的平均交联位点数。将两个公式可视化可得Horikx 曲线(如图1),实线对应主键断裂,虚线对应交联键断裂,二者皆有则对应两曲线之间。通过Horikx 曲线则可以判断橡胶链段的氧化情况。

图1 Horikx 曲线Fig.1 Horikx curve

为了尽可能选择性断裂硫交联键,除了上文提到的降低温度、避免剪切,还可以从脱硫剂和橡胶交联体系两方面入手。脱硫剂可选择三苯基膦,通过亲核反应打开硫交联键[48]。Rooj 等使用过氧化苯甲酰(BPO)为脱硫剂,80℃下在溶剂二甲苯中对硫化NR 脱硫。在这一过程中BPO 先均裂成苯甲酰基,再裂解形成苯基,苯基自由基高度活泼,优先攻击键能较弱的S-S 键和C-S 键,造成交联键的降解。在80℃下反应数小时,聚合物的数均分子量没有明显变化,说明主链没有明显降解,该方法的选择性较好[53]。Sabzekar 等进一步研究了BPO 脱硫的方法,发现反应时间过长、BPO 浓度过高仍然会导致非选择性断链,材料的力学性能受损[54]。对于橡胶交联体系,Azura 等在100℃下对硫化NR 热氧老化,发现CV 硫化胶的交联键断裂80%,再交联95%,EV 硫化胶交联键断裂56%,再交联28%,因此就最终的结果来看键能高的EV 胶反而选择性断链的效果更好[55]。

4 结论与展望

本文综述了橡胶热氧化降解进展,探讨了研究方法进展、影响因素、主链和交联键氧化断裂机理。利用溶胀法、FTIR、NMR、XANES、ESR 等表征手段,可以监测橡胶老化过程中的变化,有助于研究其反应机理。影响橡胶热氧化的因素很多,首先是橡胶种类,NR 易降解,SBR、BR 易交联,EPDM 不易氧化;其次是交联体系,交联体系含硫越多越易降解,也越易再交联;再次是升温能加快橡胶热氧化,也会改变氧化机理;最后是可利用多种强氧化剂、压力、剪切力和变价金属离子等手段加速橡胶氧化降解,同时也应该注意氧气等氧化剂扩散对橡胶热氧化的影响。此外,还有多种因素可以调节橡胶的氧化部位,相关机理可借助Horikx 曲线研究。

这些结论帮助加深对橡胶热氧化的理解,一方面有利于改善橡胶的耐老化性能,提高寿命;另一方面,有利于加速热氧老化,对废旧橡胶进行绿色高效的氧化降解回收。采用合适的方法促进橡胶的热氧化,能够加快橡胶资源的循环,废物再生,物尽其用,符合我国当下对推动经济绿色发展的需求。传统热氧老化的研究温度较低(<150℃),而对于升高温度的热氧老化研究较少,特别是200℃以上。然而低温热氧老化的反应时间过长,再生效率过低,不利于大规模工业应用,因此有必要加大对200℃以上高温热氧降解的研究。通过控制温度、反应时间、添加合适的助剂,有望实现橡胶的可控降解,达到调节橡胶降解和交联比例的目的。

此外,橡胶的热氧化还仍然存在着一些问题。SBR等常用橡胶在热氧化的过程中再交联情况普遍,导致产物性能存在较强的异质性,较大的交联密度也导致再生产物难以利用,如何解决这一问题还需要更加深入的思考和研究。另外橡胶热氧化的催化剂也需要进一步研究,更加廉价易得、效果显著、能够工业化大规模应用是催化剂下一步的研究方向。