分裂导线间隔棒内阻尼橡胶块老化研究

2020-12-28李建喜

刘 鹏,曹 丹,周 城,党 乐,李建喜

(1 中广核三角洲(太仓)检测技术有限公司,江苏苏州 215400;2 国家能源核电非金属材料寿命评价与管理技术实验室,江苏苏州 215400;3 国网内蒙古东部电力有限公司电力科学研究院,内蒙古呼和浩特 010010)

随着国民经济和社会的发展,人类对电能的依赖程度不断提高,对供电可靠性提出了新的要求。输电线路是电力系统的关键设备,高压架空输电线路多采用分裂导线结构[1],必须加装绝缘间隔棒[2]来减小输电导线的舞动。间隔棒是高压输电线路重要的附件之一,每隔60 m 左右安装,在档距中支撑子导线,防止导线碰撞[3]。我国高压输电线路采用的间隔棒内大多采用橡胶材料作为阻尼材料,阻尼橡胶材料通过吸收导线的振动能量,有效地防止导线疲劳损伤,橡胶材料性能的好坏,直接关系到线路的安全运行和间隔棒的使用寿命[4-6]。

我国对间隔棒内配套的橡胶元件进行的研究大多集中在配方、工艺方面,试验方法、老化研究等方面的探讨不深入,国家电网十分重视输电线路[7]的安全性和可靠性,倡导系统全寿命周期的安全性,为保障阻尼橡胶块的整体使用性能最佳,不仅需要研究各项性能指标,还需要对其老化状态[8]进行研究,对老化后材料进行理化性能测试,分析老化过程中材料的微观结构变化,建立老化状态评估方法,评估最佳使用方法[9]。

为 分 析 试 样 抗 老 化[10-11]性 能,根 据 标 准“GB/T 3512-2004 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验”,对使用特制裁刀裁剪后的样件进行自然通风加速热老化[12],热老化条件为:100℃×24h、100 ℃×168h、150℃×24h、150℃×168h。热老化后对样品进行硬度分析、回弹性分析和质量损失等性能的检测,根据性能变化判断其抗老化能力。

1 实验部分

1.1 主要原材料

阻尼橡胶块,国网蒙东电力研究院。材料主要性能见表1。

表1 阻尼橡胶块主要性能Table 1 Main properties of damped rubber blocks

1.2 主要仪器设备

游标卡尺、测厚仪、烧杯、直尺;电子天平,FA2004,上海衡平仪器仪表厂;压缩永久变形装置,BTL-W2,东莞博莱德仪器设备有限公司;橡胶冲击弹性试验机,BLD-HF52,东莞博莱德仪器设备有限公司;邵氏硬度计,HLX-AC,苏州宇诺仪器有限公司;傅里叶红外光谱仪(FTIR),Tensor II,德国布鲁克公司;热重分析仪(TGA),TG209F1 型,德国耐驰仪器制造有限公司;电子扫描显微镜,Phenom Prox,Phenom World;热老化试验箱,RL100,常熟市环境试验设备有限公司。

1.3 实验过程与测试方法

1.3.1 实验过程

(1)根据实验需要,阻尼橡胶块切成不同规格的样品,以备测试。

(2)分别将样品放在100℃和150℃的烘箱中老化不同的时间:0h、24h、168h。

(3)按测试标准进行各项测试。1.3.2 测试与表征

(1)采用邵氏硬度计,参考标准“GB/T 2411-2008 塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)”,对样件不同部位进行硬度测试,并记录平均硬度、最大硬度差、硬度偏差比例。

(2)使用橡胶回弹试验仪,参考标准“GB/T 1681-2009 硫化橡胶回弹性的测定”,对样件进行回弹性测试,记录其平均回弹值。

(3)老化性能测试分析,参考标准“GB/T 3512-2014 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验”,老化的条件分四种:第一种为150℃×24h;第二种为150℃×168h;第三种为100℃×168h;第四种为100℃×24h。老化后放置于温度为(23±2)℃、湿度为(50±5)% 的条件下处理16h 以上再进行硬度、回弹性、老化挥发测试,分析其热老化程度。

(4)利用FTIR 红外光谱仪,参考标准“GB/T 6040-2002 红外分析方法通则”和标准“GB/T 7764-2017 橡胶鉴定 红外光谱法”,对样件进行聚合物成份分析。

(5)采用热重分析仪(TGA),参考标准“GB/T 33047.1-2006 塑料 聚合物热重法(TG)第1 部分:通则”,对样件内外表面热稳定性和组分进行分析。

(6)采用扫描电子显微镜(SEM),参考标准“GB/T 25189-2010 微束扫描 扫描电镜能谱仪定量分析参数的测定方法”,对样件内外表面进行微观观测。

2 结果与讨论

2.1 硬度测试分析

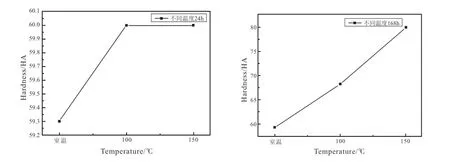

取4 个样品进行热老化,老化后取出在标准试验条件下预处理24h 后测量其硬度以及硬度变化率,结果列于表2,硬度变化曲线如图1、图2 所示。

表2 老化后硬度测试结果Table 2 Hardness test results after aging

图1 不同温度老化24h 图2 不同温度老化 后样品硬度曲线 168h 后样品硬度曲线 Fig.1 Hardness curve of Fig.2 Hardness curve of samples after aging at different samples after aging at temperatures for 24h different temperatures for 168h

橡胶耐热氧老化性能的好坏,宏观上表现为压缩、硬度、拉伸等物理力学性能在热氧条件下随老化时间变化的大小趋势[13]。变化越慢,说明耐热氧老化性能越好,反之越差。橡胶的耐热氧老化性能一般主要取决于其自身结构以及所用添加剂种类和性质。但自然气候中的日照量、温度、风雨等都是难以控制的气候因素,且实验周期长、重现性差,实验室内通常采用人工气候老化试验来模拟自然气候老化试验[14]。

图1 是不同温度条件下对样品老化24h 后其硬度变化趋势,相同温度下,随着老化时间延长,橡胶块硬度变大,说明样品老化程度逐渐变大,主要是因为内部分子链发生交联,链段运动能力下降,吸收能量的能力变差,材料变得较硬,同样趋势在图2 也可以发现。当老化温度相同(100℃)时,随着时间由24h 延长到168h,橡胶块硬度由60 增加到68.3,增量达13.8%,说明时间越长,老化越严重;同样老化温度在150℃时,随着时间由24h 延长到168h,橡胶块硬度由60 增加到80,增量高达33.3%,说明老化温度越高,老化时间越久,橡胶块抗氧化能力越弱,老化越严重。根据经验,此时内部油类填充剂与橡胶相容性变差不断挥发析出,同时促进了其他助剂的析出,导致阻尼橡胶块硬度越大,失效越严重。

2.2 回弹性测试分析

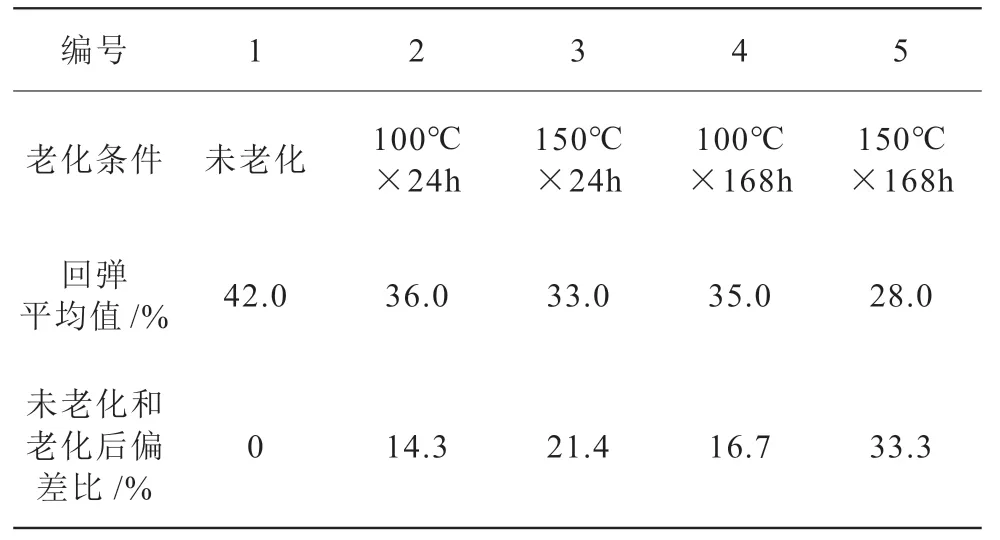

取4 个样品放置于自然通风老化箱内,老化后取出在标准试验条件下处理24h 后测量其回弹性,结果见表3 以及图3 和图4。材料越硬,回弹性越小,阻尼效果越差,相关理论解释已于上文详细解释,在此不再赘述。

表3 老化后回弹性测试结果Table 3 Test results of resilience after aging

图3 不同温度老化24h 图4 不同温度老化168h后材料回弹性曲线 后材料回弹性曲线Fig.3 Material resilience Fig.4 Material resilience curve after aging at different curve after aging at different temperatures for 24h temperatures for 168h

通过表3 以及图3、图4 可以看出,相同条件下,温度越高或时间越久,橡胶块回弹性越小,尤其是在150℃×168h 条件下,材料回弹性下降幅度达到了33.3 %,老化变硬明显。实际使用过程中橡胶块不仅发生了交联反应,也发生了断链反应[15],且温度越高,反应越剧烈,材料应力集中效应急剧增加,即使局部交联度有所增加,亦难以阻挡整体链段断裂严重[16]、老化降解严重的趋势。这可以很好地解释长时间输电作业产生的高温导致阻尼橡胶块老化严重,抗氧化能性能、阻尼性能等各项性能逐渐失效,同时受大风震荡的影响,阻尼橡胶块最终脱落。

2.3 红外测试分析

不同老化温度、时间下的试样在 4000cm-1~500cm-1傅里叶红外光谱测试频率范围内,会出现多个吸收峰(图5 和图6)。图中标注的未老化样品是使用很久的阻尼橡胶块,材料本身已发生老化降解。通过图5 可以发现,在100℃老化时,样品结构并没有明显的变化,图中1600cm-1左右的峰是C=C 的振动峰,1000cm-1左右的峰是C-O-C 的特征峰,说明材料在老化过程中发生了断链降解反应[17],生成了C=C 不饱和键,同时发生氧化反应生成大量C-O 键。进一步提高老化温度(图6),发现C=C 双键在1600cm-1左右的特征峰强度明显增大,而C-O-C 的特征峰强度减弱,同时在3700cm-1左右出现大量不规则的宽峰(-OH),在1700cm-1左右出现了明显的特征峰(C=O),在3000cm-1~3100cm-1左右出现了新的宽峰(不饱和双键H 原子的伸缩振动峰),说明高温促进了阻尼件热- 氧老化反应的进行,降解严重,导致其性能失效,不能很好地满足实际使用需求,久而久之,橡胶块失效,严重影响输电效率。

图5 不同老化时间样品 图6 不同老化时间 红外曲线(100℃) 样品红外曲线(150℃) Fig.5 Infrared curve of sample Fig.6 Infrared curve of sample under different aging time (100℃) under different aging time (150℃)

2.4 SEM-EDS 测试分析

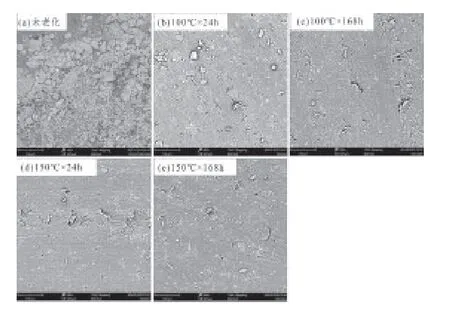

分别在500X 和2000X 下对不同老化时间和温度的样品进行微观形貌分析以及元素分析,如图7 和图8 所示。

图7 不同温度/时间热老化后样品微观形貌(500X)Fig.7 Micromorphology of samples after thermal aging at different temperature/time (500X)

图8 不同温度/时间热老化后样品微观形貌(2000X)Fig.8 Micromorphology of samples after thermal aging at different temperature/time(2000X)

由图7 可以看出,样品在热氧老化环境中,随着老化时间及温度的增加,试样表面逐渐出现孔洞。未老化前,样品表面有大量块状物质,这是由于材料经过一定时间的使用后,材料内部增塑剂组份出现了向外表面迁移、扩散的现象,同时发生了小分子氧化产物的聚集。当试样在100℃以及150℃老化不同时间以后,小分子物质逐渐挥发、分解,因此材料表面块状物变少。但随着老化温度和时间变大,表面逐渐出现孔洞,且数量越来越多,面积越来越大,说明此条件加速了聚合物的降解过程。图8 是放大2000 倍以后观察得到的样品表面SEM 图,与未老化的样品相比,老化后的样品出现了大量明显的孔洞以及块状、颗粒状物质,说明此模拟条件加速了材料内部助剂的析出,加速了样品的老化降解,能够很好地模拟阻尼橡胶块在实际使用过程中的老化现象。实际使用中,高温导致助剂不断析出,阻尼橡胶块逐渐变硬、老化,弹性变差,阻尼性能下降,材料失效。

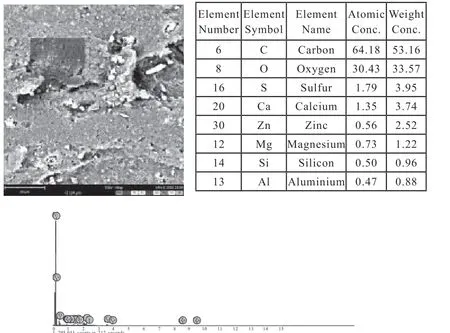

为了进一步确定人工热老化后样品表面的块状物以及颗粒的成分,对其进行了EDS 分析测试,数据整理如图9~图12 所示。从表中可以看出C、O 两种元素的含量最高,100℃条件下老化,其含量基本均在84% 左右,随着老化温度升高,其含量增加到86% 左右,说明高温加速了样品的老化过程。其中C、O 元素主要来源于助剂以及聚合物链段,在热氧老化作用下,样品发生吸氧反应,生成烷基自由基以及烷氧基自由基,分解成小分子链段和挥发物等。随着老化温度和时间变大,能谱数据显示,材料表面的含氧量从36.77% 提高到了40.76%,说明氧气参与了样品的老化过程,并且对老化降解过程起到了促进作用。同时由于内部助剂(Ca、Zn、Al、Mg 等元素的来源)的析出、聚集,导致表面凹凸不平。

图9 老化100℃×24h 后样品表面元素分析结果Fig.9 Surface element analysis results of samples after aging at 100℃×24h

图10 老化100℃×168h 后样品表面元素分析结果Fig.10 Surface element analysis results of samples after aging at 100℃×168h

图11 老化150℃×24h 后样品表面元素分析结果Fig.11 Surface element analysis results of samples after aging at 150℃×24h

图12 老化150℃×168h 后样品表面元素分析结果Fig.12 Surface element analysis results of samples after aging at 150℃×168h

2.5 TGA 测试分析

在橡胶老化的研究过程中,热重分析主要用来衡量材料的热稳定性、老化程度等性能,研究橡胶老化的降解动力学。通过热重分析,能了解材料的热降解起始温度,热失重速率、残留率等参数。从图13 可以发现,样品的分解过程分为两部分,400℃以下主要是助剂及小分子降解产物的分解(失重基本在10%以内),400 ℃~500 ℃是橡胶块基材的降解。

图13 样品老化前后的热失重曲线Fig.13 Thermogravimetric curves of samples before and after aging

详细数据已总结于表4 中。所有样品的热失重残留率在42%~48% 之间,最大与最小数值仅相差在6 % 以内,故可认为残留率基本一致,说明老化后助剂慢慢析出至表面(SEM 测试结果),但没有发生明显的损耗,只是不断在表面积累,导致样品表面不光滑。未老化前样品最大降解温度是496℃,随老化温度和时间变大,其数值下降到460℃ ~480℃左右,差值高达36℃左右,主要是由于在老化过程中,内部抗氧剂等助剂不断析出,导致样品本体抗氧化性能下降,降解变快,说明实际使用过程中,阻尼橡胶块的降解过程是一个持续的过程[17],且温度越高,时间越久,老化越快,失效越严重。同时在大风等外力作用下,长时间振动和老化降解导致橡胶块脱落。

表4 老化前后样品的热失重数据Table 4 Thermogravimetric data of samples before and after aging

2.6 热老化质量损失测试分析

长时间高温会导致橡胶制品的各种助剂不断析出,尤其是油类填充剂以及部分小分子易挥发助剂等[18],使橡胶块变硬老化,失去应有的性能。因此还研究了加速老化过程对阻尼橡胶块质量的影响。通过测试不同老化条件下样品的质量变化情况,确认其在不同老化条件下组分的挥发程度,进而判断橡胶块的老化程度,详细结果总结于表5 和图14 中。

表5 橡胶块老化前后质量变化Table 5 Mass change of rubber block before and after aging

图14 橡胶块质量损失率曲线图Fig. 14 Curve of mass loss rate of rubber block

表5 详细记录了不同老化条件下橡胶块质量的变化情况,可以发现老化后样品质量明显下降。在100℃老化24h 后,样品质量损失率为2.97%,随着老化时间和老化温度升高,其质量损失率增大到7.65%,质量损失率增加了近158%,说明油类填充剂等小分子物质挥发严重(图14)。根据时温等效原理,高温下的加速老化过程可以很好地模拟实际使用条件下温度对橡胶块性能的影响,即蒙东地区长时间的高温加速了阻尼橡胶块助剂以及油类填充剂的析出,促进了材料的老化过程,日积月累导致其性能失效,老化脱落。

3 结论

自然气候老化试验周期较长、重现性差,且环境条件无法控制,具有一定的局限性和区域性,本项目通过利用热老化在实验室模拟蒙东地区实际气候环境的方法,研究了高温老化作用对阻尼橡胶块力学性能、热稳定性、表面形貌以及微观结构的影响,得出的主要结论如下:

(1)硬度测试结果表明,随着老化时间、温度增加,阻尼橡胶块硬度增加,说明橡胶块在使用过程中出现了老化现象。

(2)回弹性测试结果表明,材料回弹性逐渐降低,说明使用过程中阻尼橡胶块出现老化变硬现象,弹性变差,阻尼减震功能失效。

(3)红外光谱结果表明,阻尼橡胶块材料为乙丙橡胶,说明在热- 氧作用下,材料内部交联老化,降解严重是橡胶块性能失效、脱落的主要原因。

(4)热重分析结果表明,随老化温度、时间增加,阻尼橡胶块热稳定性能变差。降解过程中,首先是内部助剂及降解后的小分子氧化产物的降解,其次是三元乙丙橡胶基材的降解,说明高温加速了内部助剂析出,导致橡胶块失去弹性、阻尼性、耐磨性等性能,长时间振动、摩擦导致阻尼橡胶块失效、脱落。

(5)微观形貌结果表明,材料表面出现较多的粉末状、块状物质,进一步通过能谱分析发现其组成元素主要是C、O、Si 等元素,还有少量Ca、Mg、Zn、Al 等元素,说明在使用过程中高温加速了助剂析出速度以及老化降解过程,导致阻尼橡胶块变硬,性能缺失,最终导致脱落。

(6)热老化质量损失结果表明,高温过程加速了橡胶内部油类填充剂以及小分子助剂的析出过程,随着老化时间和温度增加,质量损失率增加了近158%,质量损失明显,说明阻尼橡胶块老化严重,导致性能失效。