高分子增塑剂对EPDM绝热层性能影响研究

2021-09-08王明超张冶焘郭珅荣任雯君

王明超,张冶焘,吴 磊,王 敏,陈 馨,郭珅荣,周 俊,陈 雯,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

由于三元乙丙(EPDM)绝热层有更低的密度,更高的耐高温、耐烧蚀性能,在固体火箭发动机中的应用越来越广泛[1-2]。但是,由于在高温固化过程中EPDM绝热层中的硫化剂和增塑剂、偶联剂等易挥发助剂均会产生各类小分子挥发物,在后期发动机装药过程中逸出,导致固体推进剂或衬层出现气孔[3-4],严重情况下导致推进剂固化程度下降出现脱粘现象[5-7]。

为了有效降低橡胶材料中挥发物含量,国内外学者在高分子增塑剂方面开展了大量研究[8-11],主要集中在以下两方面:一方面,开展普通惰性高分子增塑剂在橡胶材料中的应用,主要依靠增塑剂自身的低挥发性。如EDWARD等[12]使用低挥发性增塑剂制备了乙烯丙烯酸酯(AEM)胶料,相对于使用标准醚酯类增塑剂,使用低挥发性醚酯类增塑剂的胶料二次硫化烘箱中的质量损失更低,尤其是当测试温度提高或者时间延长时有更好的耐热性能。另一方面,开展反应型高分子增塑剂在橡胶材料中的应用,反应型增塑剂分子中较活泼的自由基能够以化学键结合的方式与基体分子结合,或者与所增塑的基体大分子发生交联反应,还可以在一定的条件下发生自聚合然后与基体分子发生缠结,减少小分子增塑剂的迁移挥发。DAHLAN等[13]报道了液体橡胶可取代芳烃油在橡胶中作为反应型增塑剂使用,由于液体橡胶本身以液体状态呈现,在橡胶混炼过程中充当物理増塑的作用,而在硫化时可与橡胶分子相互反应或者自身聚合,提髙了与橡胶界面的相容性,使其不会挥发或析出。郑自建等[14]研究了液体异戊二烯橡胶对顺丁橡胶性能的影响,发现液体异戊二烯橡胶能够改善胶料的加工性能,提髙胶料的物理性能和抗湿滑性能。在一些天然产物也发现具有反应型增塑剂的特点,韩悦等[15]研究大豆油增塑三元乙丙橡胶时发现大豆油的增塑效果显著,可明显改善橡胶的加工性能,且在增塑乙丙橡胶时,大豆油可发生自聚,形成低分子聚合物,接枝到乙丙橡胶分子链上,减少游离单体的挥发。

综合来看,高分子增塑剂普遍可以有效降低挥发份含量,但目前其对EPDM绝热层烧蚀性能、老化性能、门尼粘度和界面粘接性能等综合性能的影响尚无文献专门报道。本文试验研究了液体EPDM、液体低分子聚丁二烯、液体低分子聚异戊二烯、液体丁腈橡胶和液体HTPB等高分子增塑剂对EPDM绝热层门尼粘度、力学性能、烧蚀性能、老化性能、可挥发分含量和界面粘接性能的影响,并与传统橡胶增塑剂液体石蜡进行对比,以期在EPDM绝热层配方优化控制方面提供参考。

1 实验

1.1 原料

液体EPDM(LEPDM)、液体低分子聚丁二烯(LPB)、液体低分子聚异戊二烯(LIR)、液体丁腈橡胶(LNBR)、液体HTPB(LHTPB)和液体石蜡(LPO)均为市售。

1.2 样品制备

采用EPDM4045橡胶、有机纤维、补强剂、阻燃剂和防老剂等在开炼机上混炼获得无增塑剂的空白样品,在空白样的基础上分别加入等质量的LEPDM、LPB、LIR、LNBR、LHTPB和LPO获得试验样品,均采用160 ℃硫化制备硫化胶试样,测试可挥分含量、力学性能、门尼粘度、玻璃化温度、界面粘接和老化性能等。

1.3 测试与表征

(1)热失重分析:室温放置样品,以20 ℃/min升温至160 ℃恒温1 h,继续以20 ℃/min降温至80 ℃恒温9 h,氮气气氛;

(2)门尼粘度测试:按照GB/T 1232.1测试混炼胶门尼粘度;

(3)硫化胶性能测试:分别按照GJB 323B和QJ 916测试EPDM绝热层氧乙炔烧蚀率、力学性能(抗拉强度、断裂伸长率);

(4)挥发分含量:在80 ℃高温老化烘箱中预烘一定时间后,测试其失重率;

(5)老化性能:在70 ℃高温老化烘箱中分别预烘7、14、30、60、90 d后,测试抗拉强度和断裂伸长率;

(6)界面粘接性能:采用EPDM胶粘剂制备EPDM/铝、EPDM生/EPDM生和EPDM生/EPDM熟界面粘接试件,然后采用万用拉伸机20 ℃,20 mm/min测试界面粘接强度。

2 结果与讨论

2.1 高分子增塑剂的热稳定性

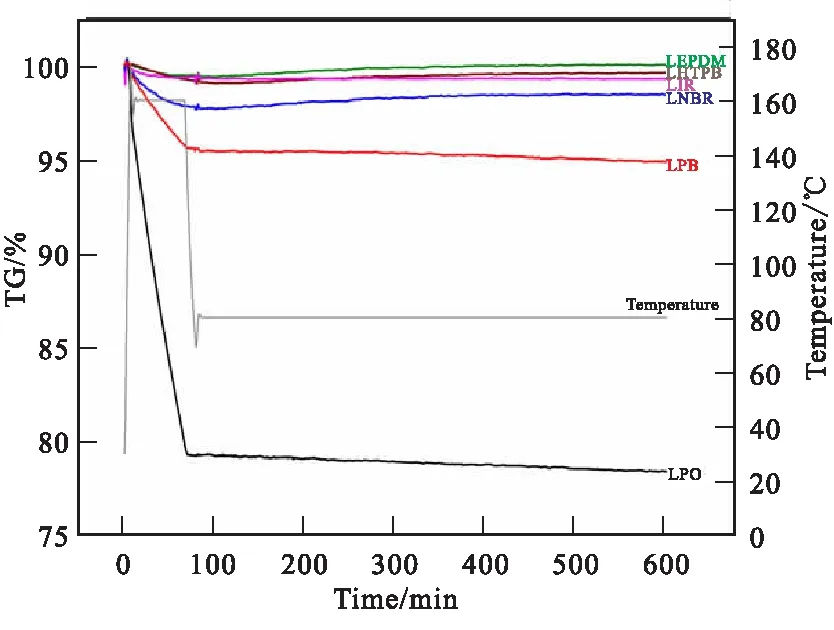

图1为传统增塑剂LPO和不同高分子增塑剂热失重变化曲线。

图1 不同增塑剂热失重曲线

由图1可见,增塑剂热失重率按照LPO、LPB、LNBR、LIR、LHTPB和LEPDM的顺序依次降低,分别为22.32%、5.45%、1.62%、0.77%、0.43%和0.11%,高分子增塑剂热稳定性显著优于传统增塑剂LPO。其中,LNBR、LIR、LHTPB和LEPDM四种高分子增塑剂的热稳定性基本相当。

2.2 高分子增塑剂对EPDM绝热层挥发分含量的影响

图2为不同增塑剂增塑的EPDM绝热材料挥发分含量随时间变化曲线。

图2 不同增塑剂对挥发分含量影响

由图2可见,高分子增塑剂制备的EPDM绝热材料挥发分含量显著低于传统增塑剂LPO,降幅最高达60%。其中,LIR、LEPDM和HTPB三种高分子增塑剂曲线变化规律与无增塑剂的空白样品基本相当,即以上三种高分子增塑剂在80 ℃条件下几乎未产生挥发分。而LPB和LNBR两种高分子增塑剂则产生了部分挥发分,相比空白样品预烘115 h后挥发分含量分别提高约70%和30%。综合不同增塑剂制备EPDM绝热材料的挥发分含量变化规律可以看出,其与其热失重率规律一致,即增塑剂热稳定性越高绝热层的挥发分含量越低。

2.3 高分子增塑剂对EPDM绝热层本体性能的影响

表1为不同高分子增塑剂制备EPDM绝热材料的门尼粘度、玻璃化温度、力学性能和线烧蚀率。

表1 不同增塑剂对绝热层性能影响

由表1可见,在空白样品中加入高分子增塑剂后,门尼粘度显著降低,玻璃化转变温度、力学性能和线烧蚀率等无明显变化;相比传统增塑剂LPO,高分子增塑剂制备EPDM绝热材料的玻璃化转变温度升高,断裂伸长率降低,线烧蚀率降低,门尼粘度和抗拉强度基本相当。这是由于高分子增塑剂的分子量较大,分子链刚性较强,提高了玻璃化转变温度;高分子增塑剂热稳定性和阻燃性较高,显著提高绝热材料耐烧蚀性能,表现为线烧蚀率降低;同时,在EPDM绝热材料高温固化过程中在过氧化物热解产生自由基,引发LEPDM、LPB、LIR等高分子增塑剂自身大分子链或与EPDM橡胶大分子链发生交联反应,且存在高分子链的缠结等物理作用,从而显著提高绝热材料的物理或化学交联程度,降低分子链滑移,导致断裂伸长率降低。

2.4 高分子增塑剂对EPDM绝热层界面粘接性能的影响

表2为不同高分子增塑剂增塑的EPDM绝热材料的各界面粘接性能。

表2 不同增塑剂对绝热层性能影响

由表2可见,在空白样品中加入传统增塑剂LPO,绝热材料的EPDM/铝、EPDM生/EPDM生和EPDM生/EPDM熟界面粘接性能无明显变化;加入高分子增塑剂后,绝热材料的EPDM/铝和EPDM生/EPDM生界面粘接强度基本相当,但除LEPDM外,其他绝热材料的EPDM生/EPDM熟界面粘接强度明显下降。这是由于LEPDM与基体材料的EPDM材料结构和化学性能等基本相同,未改变绝热材料的任何化学特性,因此其界面粘接性能均无明显变化;而HTPB、LIR、LPB和LNBR等高分子增塑剂化学结构或极性与基体EPDM橡胶有一定差异,当采用针对EPDM橡胶结构设计的EPDM生/EPDM熟界面胶粘剂时,其EPDM生/EPDM熟界面共交联程度降低,即EPDM生/EPDM熟界面粘接强度降低。

2.5 高分子增塑剂对EPDM绝热层老化性能的影响

图3和图4分别为不同高分子增塑剂制备EPDM绝热材料抗拉强度和断裂伸长率随老化时间变化曲线。

图3 EPDM绝热材料抗拉强度变化曲线

图4 EPDM绝热材料断裂伸长率变化曲线

由图3和图4可见,在70 ℃条件下空白样品以及高分子增塑剂或LPO制备的试验样品力学性能随时间变化规律基本一致,90 d后均未出现显著降低,即高分子增塑剂增塑的EPDM绝热材料老化性能与传统增塑剂LPO基本相当。这是由于绝热材料老化性能主要是由橡胶基材和防老剂决定的,且试验中增塑剂用量较低,因此增塑剂种类对老化性能无明显影响。

3 结论

(1)高分子增塑剂制备EPDM绝热材料挥发分含量显著低于传统增塑剂LPO,降幅最高约60%。其中,LIR、LEPDM和HTPB三种高分子增塑剂制备绝热材料挥发分含量最低,与无增塑剂的空白样品基本相当。

(2)相比传统增塑剂LPO,高分子增塑剂制备EPDM绝热材料门尼粘度、抗拉强度、EPDM生/铝粘接强度、EPDM生/EPDM生粘接强度和70 ℃老化性能基本相当,但其玻璃化转变温度升高约10%,断裂伸长率和线烧蚀率分别降低5%~24%和10%~15%,且除LEPDM外,其他绝热材料的EPDM生/EPDM熟界面粘接强度下降30%以上。

(3)LEPDM作为增塑剂,可以有效降低EPDM绝热材料中小分子挥发分含量,提高耐烧蚀性能,且对力学性能、界面粘接性能和老化性能无明显影响。