压缩机类负载用高压三相异步电动机的研究

2020-12-23宋德江董理红

宋德江,董理红

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

当今世界,全球面临的共同难题是不可再生能源的枯竭、资源浪费。在能源有限的前提下,如何减少能源消耗已经成为各行各业的一大探寻目标和难题。近些年来,由于压缩机产量的增加,对压缩机用三相异步电动机也提出了新的要求,要求对其进行更精确的分析,包括针对压缩机负载情况进行计算分析。

1 压缩机的工作原理及特性曲线

压缩机是用来提高气体压力和输送气体的机械,属于将原动机的动力能转变为气体压力能的机器。它的种类多、用途广,有“通用机械”之称。压缩机按照工作原理可分为容积式和速度式,容积式又分为往复式和回转式,速度式又分为叶片式和喷射式。目前,应用最广的应属于往复式压缩机。

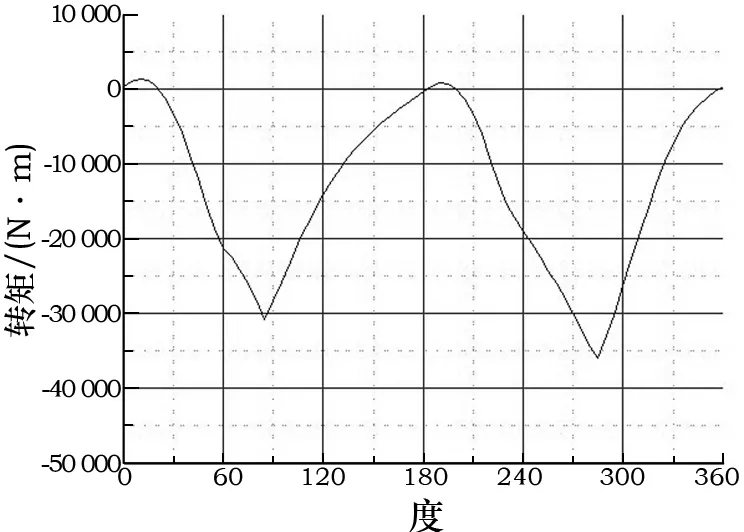

往复式压缩机起动阻力矩曲线如图1所示,往复式压缩机对电机的起动转矩要求一般都不是很高,故影响起动的主要因素是电机及压缩机飞轮力矩。

图1 压缩机起动阻力矩曲线

往复式压缩机在额定运行状态时由于是往复运动,故其转矩呈周期性变化——往复式压缩机曲柄轴运行一个来回的行程为一周期,额定运行状态压缩机负载转矩vs曲柄转角曲线如图2所示。一般来说压缩机用电机不仅应该满足这个状态下运行,还应该满足压缩机在如图3所示最恶劣的工况(SRV)下运转。

图2 压缩机负载转矩vs曲柄转角曲线(100%负载)

图3 压缩机负载转矩vs曲柄转角曲线(100%负载SRV)

2 压缩机用异步电动机电磁设计

2.1 路算法运算

根据用户需求,采用Ansoft RMxprt建立异步电机模型经过计算,完全满足用户要求的计算数值导入至Ansoft 12的Maxwell 2D模块,进行后续的有限元计算仿真。

2.2 2D模型的建立

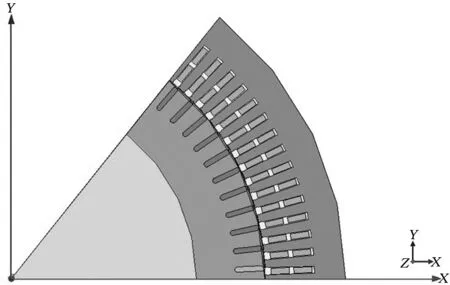

根据电机的对称性原则,可以将电机进行合理等分,生成2D模型如图4所示。

图4 电机2D模型

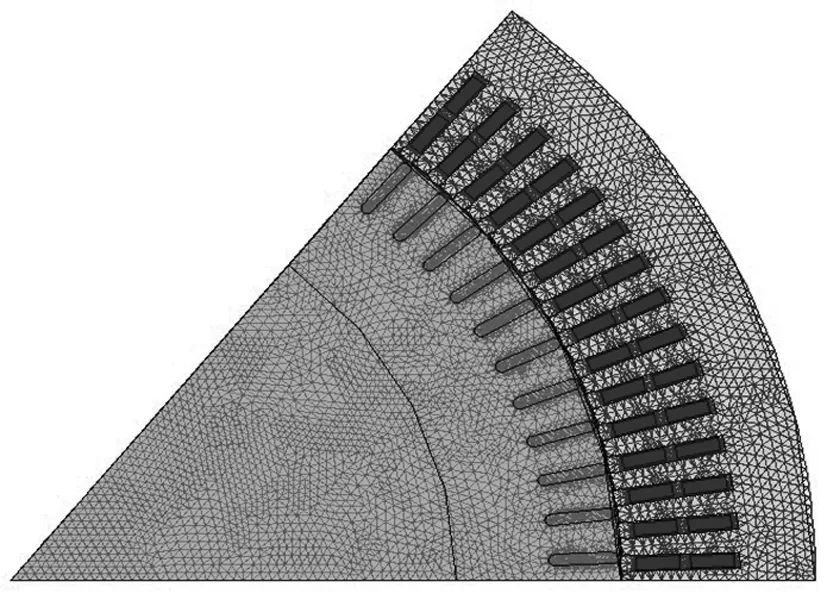

2.3 剖分

在有限元的前处理过程中网格剖分技术是一个核心内容是生成满足有限元分析程序要求的有限元网格的关键步骤,也是前处理过程的重点和难点。虽然Ansoft Maxwell 2D瞬态场计算模块中提供了自动剖分工具,但是为了精确计算,我们需要对其进行一定的人工干预,最终经过调整的剖分结果如图5所示。

图5 电机2D模型有限元剖分

2.4 磁场分析

在额定运行状态时,磁密应无过饱和点,磁力线须走向正常。合格的磁密及磁力线分布如图6所示。

图6 电机磁密及磁力线分布图

2.4.1 瞬态分析

(1) 起动分析

为了对比压缩机与其他负载的区别,我们须分别对拖动压缩机及正常负载状况进行瞬态分析,并进行对比。

设置Maxwell 2D模型的运行特性,初始速度为0,转动惯量为负载与电机本身之和,空载起动时负载转矩为0,带压缩机起动时,利用pwlx函数,按图2所示压缩机起动阻力矩曲线数据设置Dataset数据,具体函数为-pwlx(DS,Speed/1 r/min)。图7~图8分别是正常状态下的空载、带压缩机负载起动转速-时间曲线。

图7 电机空载状态转速-时间曲线

图8 电机带压缩机负载状态转速-时间曲线

可以看出由于压缩机起动时要求克服的阻力矩转矩小,故起动压缩机的时间并不长,在压缩机转动惯量不是过大的情况下,带动压缩机起动与空载起动时间接近。故在设计电机过程中可以对起动转矩适当的降低,这样也可以降低电机的起动电流,以减小直接起动类型电机起动时对电网的冲击。

(2) 额定运行分析

设置Maxwell 2D模型的运行特性,计算额定工况。带压缩机运行时,转动惯量为负载与电机本身之和,利用pwlx函数,按图3所示压缩机负载转矩vs曲柄转角曲线设置Dataset数据,具体函数为:-pwlx(DS1,Position/1 deg)。

电机额定状态电流时间曲线如图9所示。电机带压缩机运行状态电流时间曲线如图10所示。从图中可以看出,带压缩机负载运行的电流比额定状态下电机的运行电流大,而且电流的波动大小同压缩机负载大小的周期性波动一致,同样呈周期性变化,因此可判断压缩机负载的变化导致电机产生了脉动电流。在电动机设计时,应考虑电流脉动问题,因为电流脉动是电机温度升高的重要因素。因此要合理选择压缩机类负载用电动机的热负荷及定子电密。同时还要增加电动机的最大转矩,来提高电机的抗脉动能力和过载能力。

图9 电机额定状态电流时间曲线

图10 电机带压缩机运行状态电流时间曲线

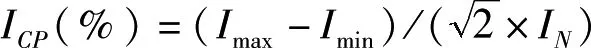

2.4.2 电流脉动计算

电动机的脉动电流过大,将会导致电机温度升高、影响电机传动系统的精度,并导致电机供电电网中电压的波动,对电网产生不利因素。根据NEMA标准中的说明来计算脉动电流。

计算公式:

根据计算,可得到电机带压缩机在最恶劣状况下工作时的电流脉动值。若在计算中电流脉动超标,主要通过提高压缩机或电机的转动惯量来进行调整,并根据情况对电机的各项性能(主要是起动性能)进行重新设计、分析。

2.5 压缩机组动力学分析

在压缩机用电机的设计工作中需要考虑到往复机械的动力学问题。将电动机与压缩机的连接结构看成一个电机转子,我们称之为曲轴系统。根据往复式压缩机特性可以看出,轴系的扭转振动问题应该是该轴系的重点问题。

要精确的计算实际的曲柄轴系统非常困难,因此,根据实际经验,一般将电机转子与压缩机的曲柄轴系统简化为图11压缩机组轴系扭振力学模型示意图所示的轴系。该轴系为五自由度系统。I1是电机转子的转动惯量。K1是电机转子与第一列曲柄之间的扭转刚度系数。I2是第一列曲柄连杆活塞系统的等效转动惯量。K2是第一列曲柄与第二列曲柄之间的扭转刚度系数。I3是第二列曲柄连杆活塞系统的等效转动惯量。K3是第二列曲柄与第三列曲柄之间的扭转刚度系数,以下类推。

图11 压缩机组轴系扭振力学模型示意图

电动机的驱动力矩和压缩机的的切向力组成了轴系的激发力矩。由于压缩机的切向力是周期性变化的,导致产生激发力矩的变动分量,最终引起轴系的扭振。当激发力矩的频率在电机轴系的固有频率附近时,电机就会发生共振,导致旋转件和轴及其他零部件被损坏。

目前,国外压缩机厂家对轴系分析十分重视,都要根据轴系图纸、电机转子各项数据进行详细计算。但国内部分压缩机厂对其重要性的理解不够,曾发生过压缩机厂由于不对整体轴系进行扭振分析,而压缩机组设计不合理造成断轴的事故,如图12所示。

图12 断轴图样

为了避免此类状况出现,对以下几点进行检查,避免因下列原因导致轴系的损坏引起的危险:

(1) 激发力矩的频率应处于电机固有频率±20%范围之外;

(2) 固有频率如果大于激发力矩频率10倍以上则不会导致轴系破坏;

(3) 固有频率应远离电源频率。

第1点就是电机的激发力矩不能处于固有频率±20%范围内,这跟电机轴的临界转速的概念相符;但不能保证此时轴系就是完全安全的;第2点是如果固有频率远大于激发力矩10倍以上,则轴系一定是安全的。

3 结论

由于压缩机负载的特殊性,压缩机用三相异步电动机为满足其使用特点,必须进行特殊设计。可采用场路结合的设计方法,首先利用Ansoft RMxprt路算法对电机进行粗略计算,然后利用Ansoft Maxwell有限元法对电机电磁场进行分析。通过路算及有限元计算得到相对精确的磁场分布情况及各种不同工况下的电机运行状态。要根据轴系图纸及电机转子的各项数据进行扭振分析,避免因压缩机组设计不合理导致的电机故障发生。