600 MW汽轮发电机转子结构失效分析

2020-12-23吴双辉

吴双辉

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

转子是汽轮发电机的核心部件,转子运行的工况较为恶劣,在机组运行,旋转速度可达3 000~3 600 r/min的过程中受到很大的离心力、电磁力和机械力,是汽轮发电机中受力最大的部件[1-2]。在以往转子失效的统计中,疲劳是转子失效的主要形式[3-4]。

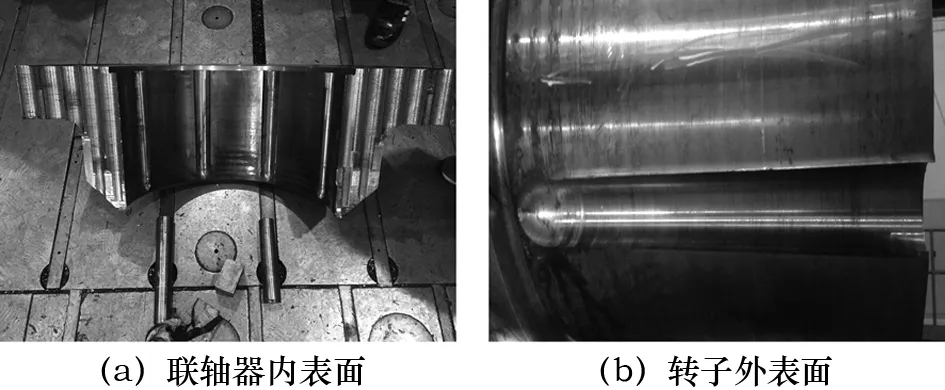

某电厂600 MW等级汽轮发电机采用水氢氢冷却结构设计,汽端联轴器通过热套方式安装在转子外表面,并将冷却的圆键打入圆键孔进行固定。在机组试运行期间,45天内共起停机5次,结果发现轴瓦轴振较大,并随着转速升高持续增大,最大振幅达到200 μm,已超出转子允许振动上限指标(150 μm)。对转子进行电气性能试验,各项性能指标均正常,停机检查发现转子外表面套装联轴器端部存在两条明显的裂纹。对联轴器背部进行渗透探伤,发现联轴器背部和转子外表面存在多处裂纹,见图1。裂纹的出现已严重危及机组的安全运行,为找出裂纹产生的原因,对转子结构进行失效分析。

图1 转子与联轴器失效实物及裂纹分布

1 理化检验与分析

1.1 化学成分和力学性能

联轴器和转子材质均为25Cr2Ni4MoV,经检测,联轴器和转子实测化学成分及力学性能均满足技术要求,见表1和表2。

表1 联轴器和转子的化学成分 单位:wt%

表2 联轴器和转子力学性能

1.2 金相组织

联轴器和转子本体金相组织均为回火索氏体,转子晶粒度等级为7级,均为正常组织且满足技术要求(转子技术要求:组织为回火索氏体,晶粒度不粗于ASTM标准的5级),见图2。

图2 联轴器、转子金相组织

1.3 断口分析

1.3.1 联轴器断口宏微观分析

对联轴器裂纹进行宏观断口分析,见图3,裂纹从联轴器内表面起裂,起裂源位于圆键孔顶部联轴器与转子接触面轴向尺寸最窄处,该处宽度约为3 mm,断口表面上有明显的放射状棱线(图3b),裂纹沿径向方向扩展到15 mm后出现明显的分叉,向左右两个方向扩展,扩展方向与轴向约呈30°,断口表面(Ⅱ区)可观察到明显的撕裂痕迹(图3c)。

图3 联轴器裂纹宏观形貌

对联轴器裂纹进行微观断口分析,裂纹源区光滑平坦,局部位置可观察到韧窝、孔洞断口形貌(Ⅰ区), 扩展区(Ⅱ区)可观察到韧窝、孔洞和疲劳条带特征,见图4。起裂处的韧窝特征说明该部位应力水平较高,表明联轴器断口为低周疲劳断口。

图4 联轴器裂纹微观形貌

1.3.2 转子断口宏微观分析

对转子裂纹进行宏观断口分析,见图5,裂纹径向深度最大,深度约200 mm,裂纹扩展方向与轴向方向呈45°,肉眼观察断口表面非常光滑,起裂源位于圆键孔顶部转子与联轴器接触面轴向尺寸最窄处(Ⅰ区),扩展区有明显的疲劳弧线和台阶状撕裂特征(Ⅱ区)。

图5 转子裂纹宏观形貌

对转子裂纹进行微观断口分析,见图6,裂纹源表面光滑平坦,并呈现多源开裂特征,源区附近存在小台阶,扩展区可观察到细密的疲劳条带特征。转子微观断口疲劳条带相对于联轴器断口疲劳条带更为细密,且扩展区未观察到韧窝特征说明该部位应力水平较低,表明转子断口为高周疲劳断口。

图6 转子裂纹微观形貌

2 断裂原因分析

2.1 裂纹源的萌生分析

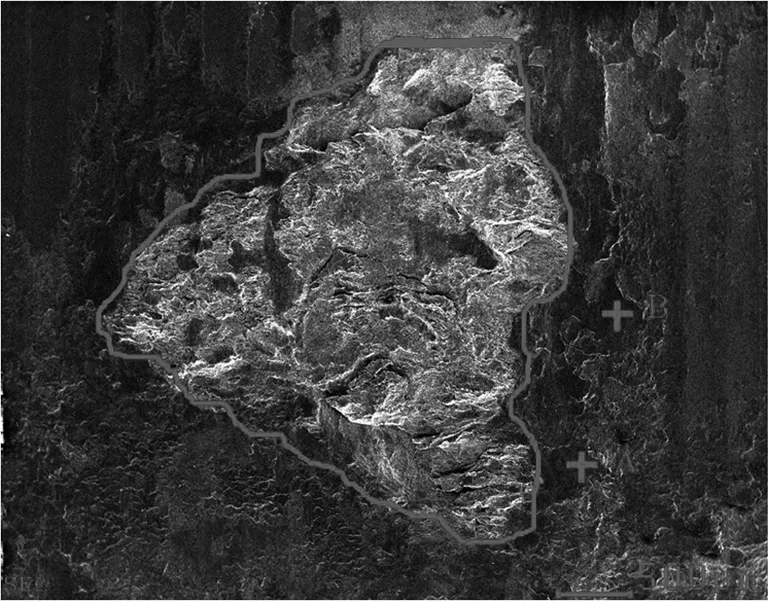

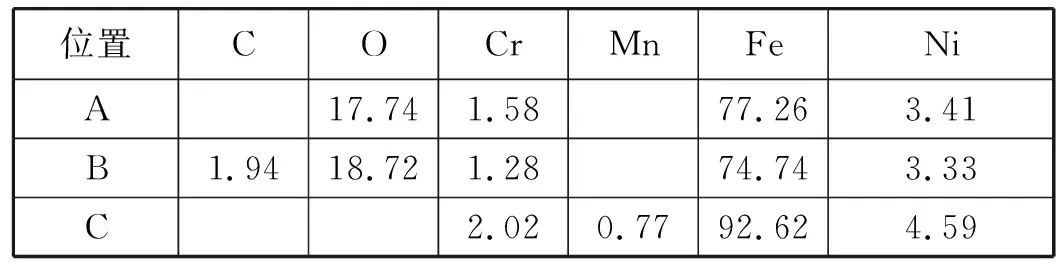

在联轴器和转子圆键孔顶部接触表面的整个圆周方向上均可观察到黑褐色条带,表面粗糙并出现浅坑,见图7。对黑褐色区域和浅坑区域进行能谱分析,见图8和表3,可以看出黑褐色区域主要含Fe、Cr、Ni、O的氧化物,浅坑区域接近原材料本身成分,检验结果中不含Cl、K、Na等元素,可排除腐蚀方面因素。

图7 转子和联轴器表面黑褐色条带

图8 能谱分析位置

表3 能谱分析结果 单位:wt%

联轴器和转子接触表面的黑褐色氧化物一般情况下应在较高的温度下才会产生,而在正常条件下联轴器和转子接触表面是静止的,不会出现高温条件,但如果沿切向存在一个较大的交变扭振力,联轴器和转子之间会发生微小的往复相对运动产生较大的滑动摩擦力,继而产生的高温环境使材料发生氧化。观察到的黑褐色氧化物均呈圆周方向分布,说明联轴器和转子圆键孔顶部的接触表面确实存在滑动现象,这种现象在摩擦学领域被定义为“微动磨损”[5]。

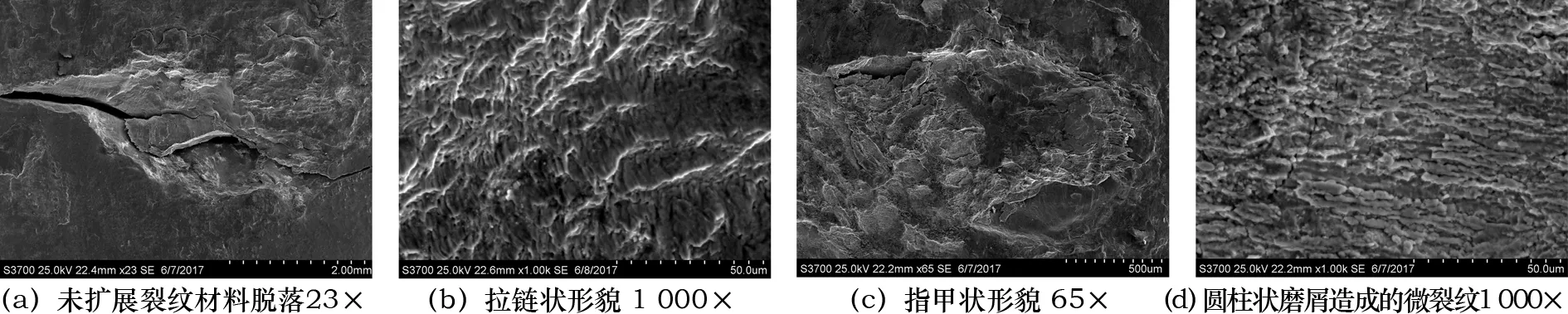

“微动磨损”除了产生局部高温,还会产生氧化磨屑。由于接触表面不暴露,磨屑溢出接触表面会沿与运动方向垂直的方向堆积,高温环境下磨屑产生类似点焊的效果。停机冷却再启机过程中,在扭振力作用下焊点发生相对运动而产生微裂纹,微裂纹聚集长大会形成片状磨屑脱落变成潜在的裂纹源。

在转子与联轴器接触表面宏观上可观察到的凸起、凹陷、沟槽、局部变形等微动磨损宏观形貌特征,微观上可观察到拉链状、指甲形、圆球或圆柱状等微动磨损微观形貌特征见图9~图10。由此印证了联轴器和转子接触表面裂纹的萌生是由于微动磨损造成的,而发生微动磨损除了受到过盈配合力作用之外,还必然存在沿切向方向较大的交变扭振力作用。

图9 联轴器接触表面微观形貌

图10 转子接触表面微观形貌

2.2 运行工况分析

通过对发电机组试运行调试过程记录分析,机组首次冲转过程中轴振均小于60 μm,未发现轴振异常的现象,随后机组按“孤网运行”进行调试,初始阶段机组带100 MW负荷运行进行汽轮机超速试验,未发现异常,但将机组负荷增加到330 MW试运行2天后,发现轴振超标维持在150 μm左右。为确认轴振超标是否是“孤网运行”造成的,采用“临时并网运行”的方式带负荷试验,轴振异常情况仍然存在。因此,认为“孤网运行”是产生较大的交变扭振力的主要原因[6]。

2.3 转子结构分析

虽然联轴器与转子经过热套过盈配合后在圆键孔顶部产生应力集中,但以往300 MW、600 MW汽轮发电机转子均采用的此种热套结构,设计工艺成熟,未出现过类似的失效情况。因此,联轴器过盈配合的设计不是导致转子结构失效的直接原因。

3 结论及改进措施

(1) 汽轮发电机转子结构在“孤网运行”产生的交变扭振力和联轴器与转子的过盈配合力的共同作用下发生“微动磨损”而萌生裂纹,萌生的裂纹不断扩展导致转子结构失效。

(2) 为避免以后出现类似转子结构失效破坏的情况,建议增加抑制次同步谐振的装置(如附加励磁阻尼装置等)减少转子结构承受的交变扭振力,也可将转子与联轴器过盈配合结构改为整锻结构,提高抗扭振破坏能力。