WB12K-120×4000卷板机精度恢复及结构优化

2020-12-23王立春

王立春

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

WB12K-120×4000卷板机为四辊卷板机,上、下辊为主动辊,上辊位置固定,下辊和侧辊可升降移动,辊子的转动和升降移动都是由液压传动实现。设备于2015年安装并投入生产,经过数年使用,卷板精度下降,弧板卷制垂直度已无法满足工艺要求。公司决定对其进行详细检测,分析精度下降的具体原因,并制定合理的修复方案。

1 故障诊断

WB12K-120×4000卷板机卷制圆筒会出现错口,即卷制合口发生错边;卷制弧板同样会出现大小口,即弧板两侧弧度不一样。不同尺寸参数板料的错边和大小口数值都不相同,但卷制精度都超过了工艺要求。

根据对其加工过程中进行的跟踪调研,发现WB12K-120×4000卷板机在卷制过程中上、下辊左右侧压力不平衡。即在卷制上下辊加压过程中,电动机侧下辊液压缸压力低于倒头架侧液压缸压力,具体数值相差约为2 MPa,超过了正常经验值(0.5 MPa)。设备简图如图1所示。

图1 WB12K-120×4000卷板机设备简图

经重新校平上下辊平行度,并检查了液压系统后,电动机侧压力仍低于倒头架侧压力,所以推断在加压过程中上下辊相对位移发生了变化。设备下辊位置由巴鲁夫位移传感器进行闭环反馈控制,经检查位移传感器连接可靠、性能稳定,可以排除下辊位置发生变化的情况。于是对上辊空间位置进行检测,检测时分别在左右两侧立柱与上辊、左倒头架连接销轴处、右立柱上下架连接处安置了四块百分表,然后由小到大在上、下辊处加压,观测百分表数值变化,记录数据如表1所示。

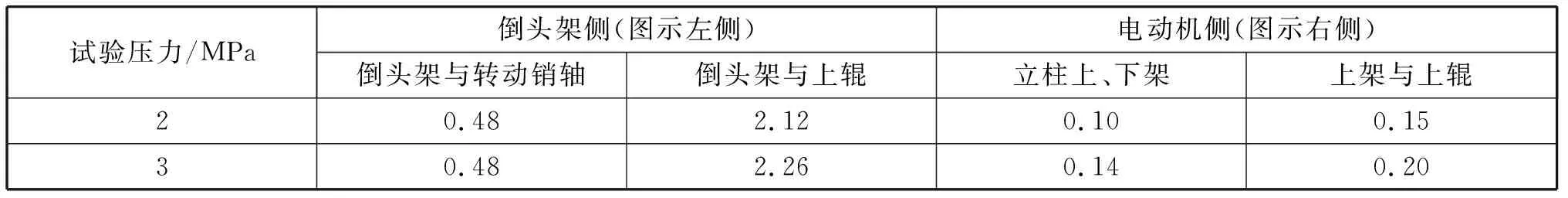

表1 卷板机上辊位移检测记录表 单位:mm

续表1 卷板机上辊位移检测记录表 单位:mm

从表中可以看出:倒头架侧虽然间隙较大、合计近3 mm,但在加压开始后其间隙就已顶死,加压过程中位移没有发生变化;而电动机侧在加压过程中数值变化较大,上辊与立柱上架最大值达到1.43 mm,大大超过了上辊轴承游隙0.50 mm,在位移1.43 mm时,上辊轴径顶在了轴承盖板内侧而无法移动。此数据说明上辊电动机侧轴承精度超标,在加压过程中不稳定,需要进行更换。

从表中还可以看出:立柱上下架在加压过程中一直发生弹性变形,在压力超过6 MPa后,变形量急剧增大,直接影响了卷板精度。

2 原因分析

根据检测结果分析,可以断定卷板机卷板精度下降是由两方面因素综合引起的,即:上辊电动机侧轴承损坏,失去精度;右立柱机架刚度不足,弹性变形量过大。

上辊电动机侧轴承为调心滚子轴承,其游隙超差,在上辊加压转动过程中,轴承下方的滚子由于间隙过大无法转动,需要靠上方滚子转到下方推挤形成循环,这样就会在卷制厚板过程中会发出滚子挤压的异响。根据设备使用情况推断,轴承损坏原因有如下两个方面:

(1) 设备在卷制厚长板料时,工艺要求起边处先卷制成型,再根据设备辊子位置对板料一次卷制成型。这样板料的自重和长度方向长力矩对设备上下辊施加了一个很大的力,从而造成超载,损坏轴承。

(2) 设备此轴承处没有设计专门的润滑孔,润滑脂加注极其困难,从而造成轴承润滑保养不当,加速了轴承的损坏。

右立柱机架刚性不足,卷制加压时弹性变形量过大,根据现象分析也有两个原因:

(1) 立柱由上、下架通过两侧销轴连接组成,机架中间位置受力大,但是刚度较两侧差,同时立柱原始设计刚度系数较小、刚度保持性差。

(2) 由于不科学的卷制工艺,立柱受力大,在长期载荷受力下会产生塑性变形,从而降低立柱刚度、增大弹性变形量。

3 结构优化

通过上述原因分析发现,更换上辊调心滚子轴承不能彻底解决问题,需要对设备结构进行优化,具体方案如下:

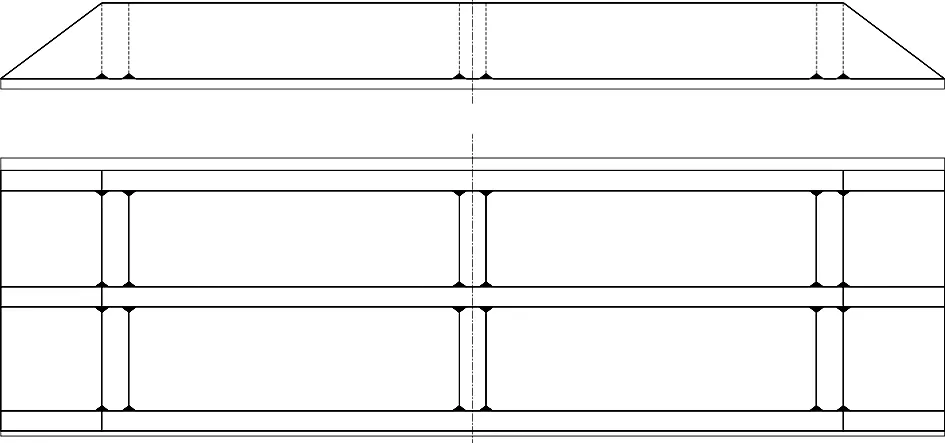

(1) 电动机侧立柱上方布置加强筋,增加立柱刚度。加强筋焊接在立柱上方,焊接步骤、次序、温度、时间须充分考虑焊接梁体的变形。其结构如图2所示。

图2 立柱加强筋简图

(2) 对轴承前后侧盖板进行改造,加装润滑脂加注孔,方便轴承前后都能加注润滑脂,解决轴承加压后异响问题。制定相应“设备润滑保养规范”,合理使用和维护设备。

(3) 在扭力座处加工四个工艺孔,方便轴承拆卸安装。

另外,根据加工产品工艺要求,优化板料的卷制工艺,避免过长过重板料卷制起边时由于自身重量摇晃对设备上下辊施加破坏力。

4 结论

WB12K-120×4000卷板机在结构优化后对其重新进行加压测试,上下辊位移变化量均在允许的偏差范围内。设备重新投入使用后,卷制不同规格的板材都可以达到较高的卷制精度,恢复了设备的正常使用功能。此次精度恢复和结构优化取得了非常好的效果,其设备精度检测方法和结构优化方式为卷板机设备操作使用和维修维护积累了宝贵的实践经验,对卷板机设备设计制造有着积极的现实意义。