铝锂合金加筋壁板剪切屈曲性能

2020-12-01彭艺琳马玉娥赵阳朱亮

彭艺琳,马玉娥,*,赵阳,朱亮

1. 西北工业大学 航空学院,西安 710072 2. 中国航空工业集团公司 第一飞机设计研究院,西安 710089

加筋壁板结构的结构效率很高,即在保持结构的强度、刚度的同时,重量相对较轻,因此广泛应用于飞机结构中。加筋壁板在轴向压缩载荷和面内剪切载荷作用下,容易发生结构的屈曲失稳,但结构屈曲并不代表结构破坏。当承受剪切载荷的加筋壁板屈曲失稳时,由于张力场的存在,结构在后屈曲阶段仍然具有承载能力,即后屈曲强度[1],充分发挥结构的剩余承载能力,要比加密桁条和增加蒙皮的厚度更加符合轻量化设计的原则[2]。目前,针对压缩载荷下加筋壁板屈曲与后屈曲问题的研究较多[3-7],包括试验、数值模拟及理论方法研究。针对剪切载荷下加筋壁板的屈曲与后屈曲问题,研究相对较少。剪切载荷下,加筋壁板屈曲后会进入不完全张力场,张力场区域会在蒙皮中形成一条压缩带,在该区域内通常发生受压下的蒙皮屈曲。因此,平面内剪切载荷下加筋板的屈曲模式和演变更为复杂[8]。

国内外学者对加筋壁板在剪切载荷下的屈曲问题进行了一些研究。对于常规金属加筋壁板,Murphy等[9]用有限元方法研究了铝合金加筋壁板的剪切屈曲问题,分析了网格尺寸、单元选择及模型理想化等因素对结果的影响,为相似结构的有限元分析提供了指导。Wang等[10]研究了完整和有裂纹加筋钢板的极限抗剪强度, 在有限元分析的基础上提出了经验公式。Su等[11]采用试验和有限元数值模拟相结合的方法,研究了钛合金加筋壁板在剪切载荷下的屈曲和后屈曲行为,结果表明筋条厚度和筋条高度对屈曲载荷的影响相对较大,对破坏载荷的影响可以忽略不计。张彦军等[12]以张力场梁形式的三点弯加载方式进行了加筋壁板的剪切试验,研究了结构在反复屈曲下的疲劳特性,给出了张力场系数与结构屈曲疲劳寿命的对应关系。刘存等[13]考虑几何及材料的双重非线性,对剪切载荷下整体铝合金加筋壁板后屈曲行为进行模拟,并通过试验进行了验证。对于复合材料加筋壁板,Zhang等[14]对复合材料加筋壁板在湿热环境下的剪切行为进行了试验和数值研究,发现湿热条件会降低复合材料加筋壁板的屈曲和破坏载荷。Bai等[8]和Lei等[15]利用数字条纹投影轮廓技术与有限元模拟方法对复合材料加筋壁板在剪切载荷下的屈曲模式变化进行了研究,结果表明结构破坏的主要原因为受压区域的局部蒙皮屈曲及材料纤维和基体的压缩损伤。汪厚冰等[16]采用分布式加载的方法进行了复合材料帽形加筋壁板的剪切试验与数值分析,采用线弹性理论预测了蒙皮的应变分布,并根据理论与半经验公式得到屈曲失稳载荷。

铝锂合金材料近年来发展迅速,相对于常规2×××系和7×××系高强度铝合金,具有低密度、高弹性模量、高比强度和比刚度、疲劳性能好、耐腐蚀及焊接性能好等诸多优异性能,相对于复合材料,在抗冲击、塑性等方面也具有明显优势[17]。目前对于铝锂合金的研究大多集中于基础力学性能[18-20]及成形技术[21-24]等方面,对于剪切载荷下铝锂合金结构件的力学性能研究的公开发表文献较少。本文对铝锂合金加筋壁板进行了剪切静力试验,获得了其失稳载荷、破坏载荷以及屈曲与破坏模式,并采用不同方法分析了其屈曲与后屈曲行为。

1 试验方法和试验结果

1.1 试验件设计

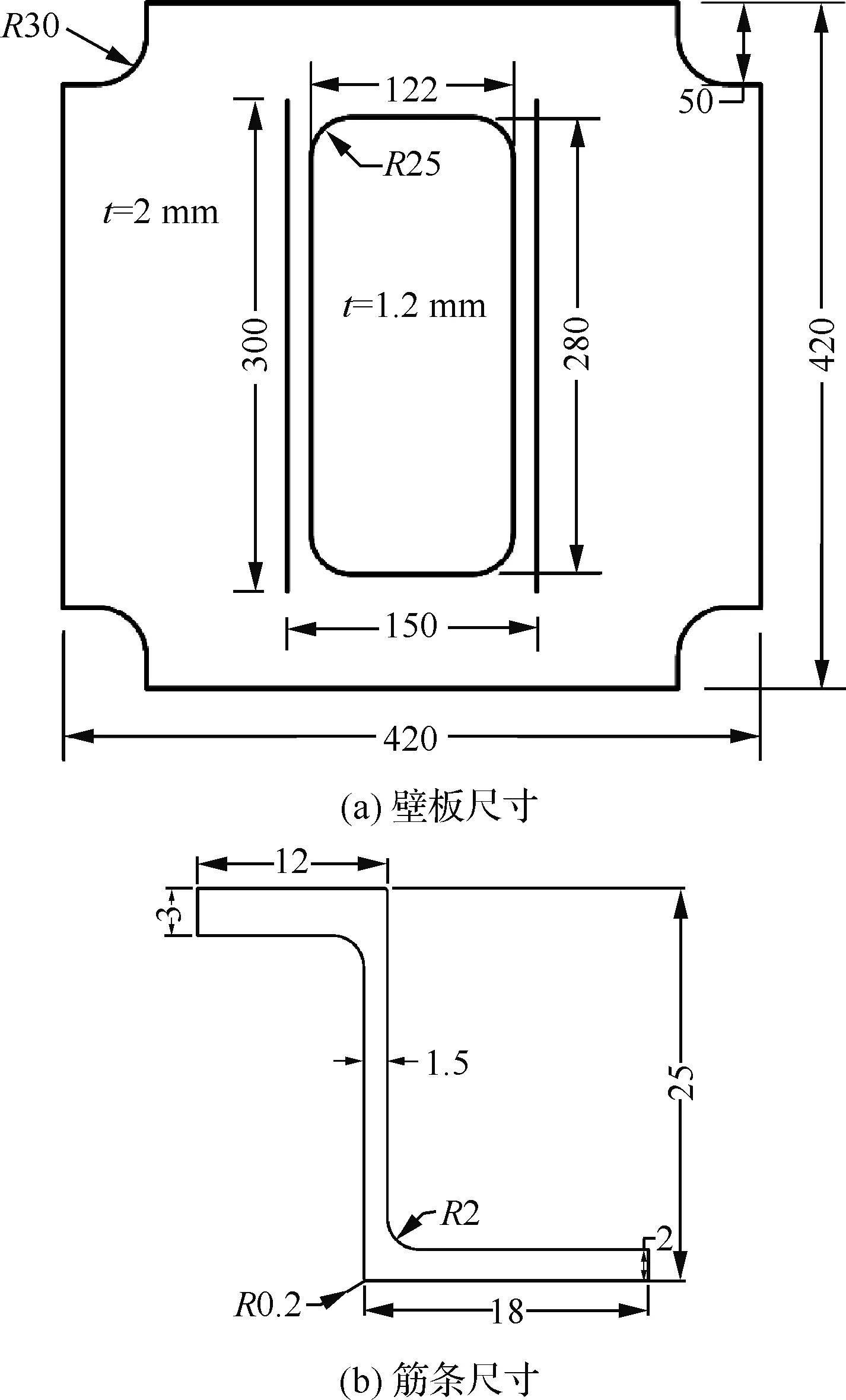

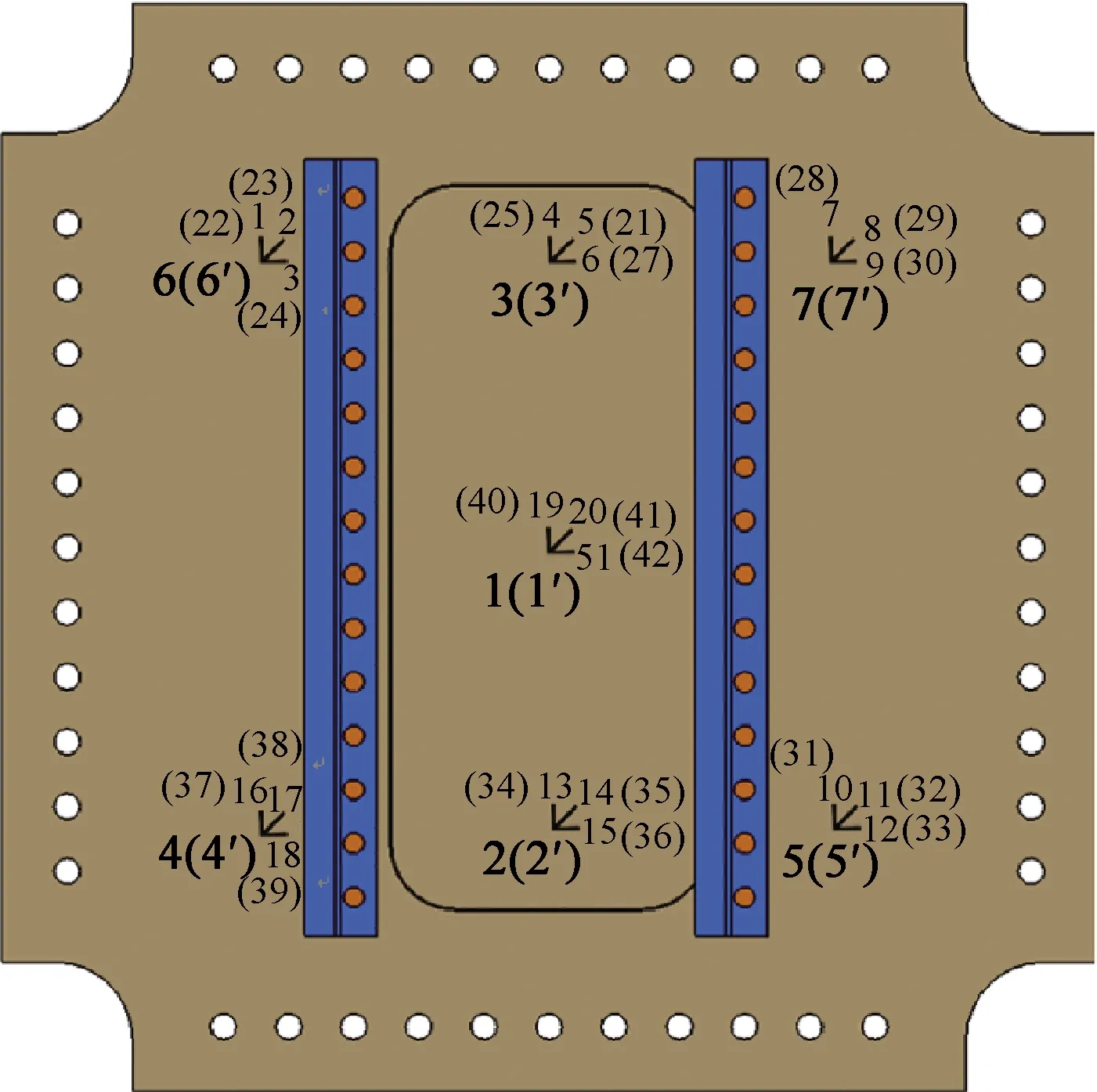

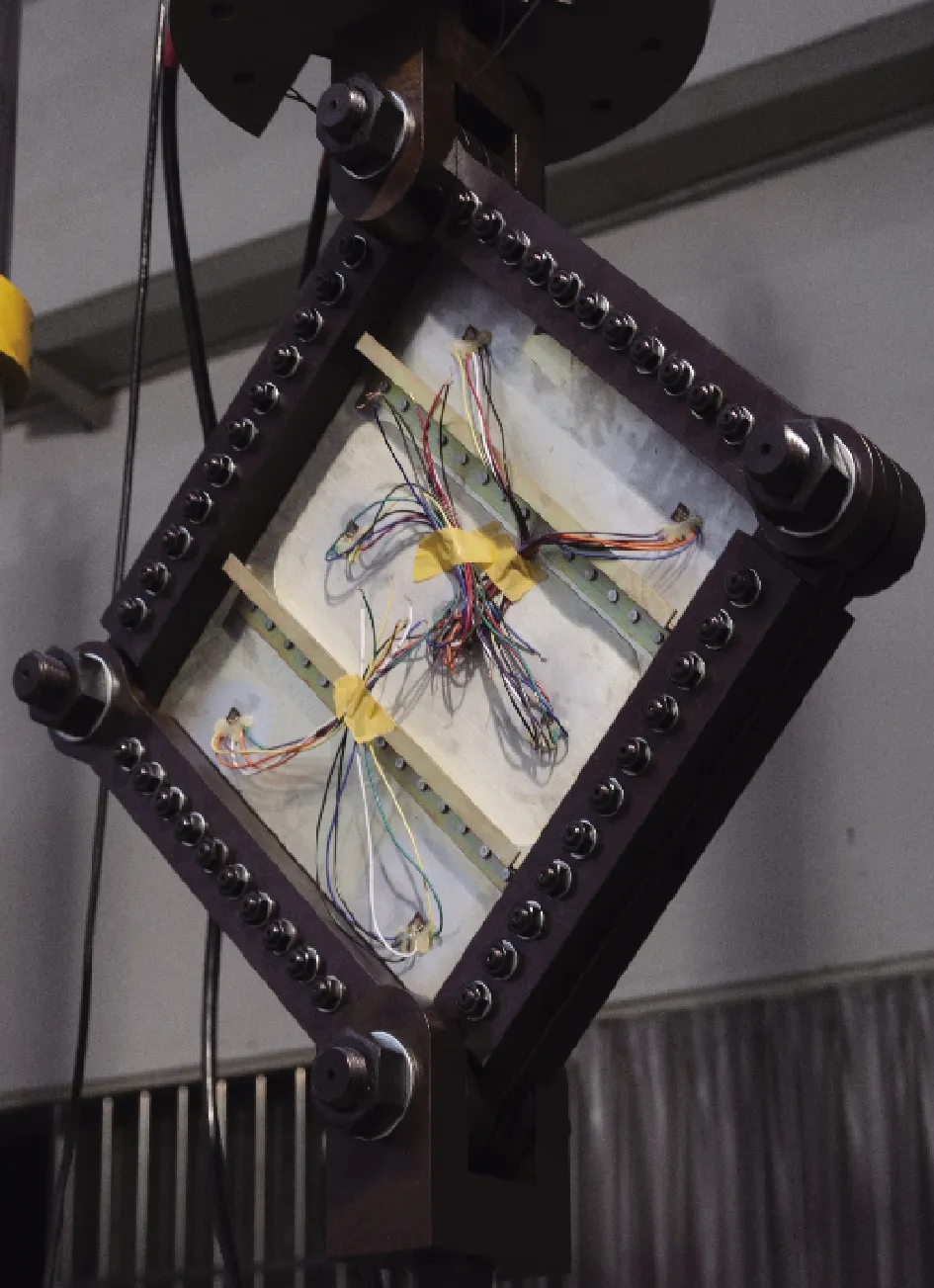

选取机身典型部位的结构设计参数设计加筋板剪切试验件,试件尺寸为420 mm×420 mm,如图1所示。壁板厚度为2.0 mm,壁板中间化铣为1.2 mm,如图1(a)所示,t为厚度,筋条尺寸如图1(b)所示,筋条与壁板间采用铆钉连接。试验件材料选取2A97-T84型铝锂合金,其材料参数[21,23]如表1所示。

1.2 试验方法

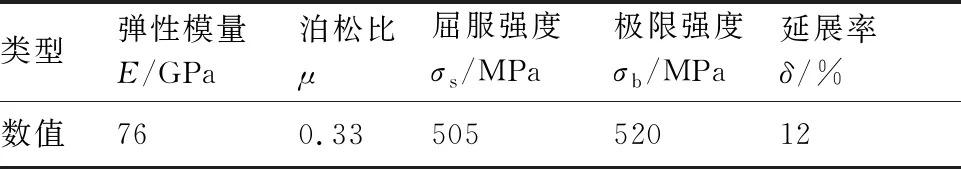

如图2所示,为准确测量其应变,在试验件考核区域蒙皮的正反面镜像粘贴7对应变花:1对在板的中心,4对在板的四角;2对在长桁中间。筋条所在面规定为正面,应变花编号为i(i=1~7),背面编号为i′(i′=1~7)。

图1 铝锂合金加筋壁板试验件(单位:mm)Fig.1 Aluminum-lithium alloy stiffened panel specimen (Unit:mm)

表1 2A97铝锂合金材料参数

图2 试验件的应变片布置Fig.2 Strain gauges arrangement of specimen

试验在Instron8803(500 kN)液压伺服试验机上进行,采用对角拉伸的方式加载,试验件四边夹持段通过紧固件与夹具连接,将拉伸载荷转化为沿四边的剪切载荷,试验夹具及试验件安装如图3所示。

图3 夹具与试件安装Fig.3 Test setup of specimen and fixtures

2 试验结果和破坏模式分析

2.1 屈曲失稳载荷的确定

一般定义应变-载荷曲线分叉点处的载荷为结构屈曲失稳载荷。由于应变-载荷曲线的分叉点的判断受主观影响较大,所以本文采用应变-载荷曲线与弯曲度-载荷曲线相结合来判断结构的屈曲失稳载荷。其中弯曲度的计算方法为

(1)

式中:εf和εb分别为正、反表面对称粘贴的一对应变片测量的应变值。

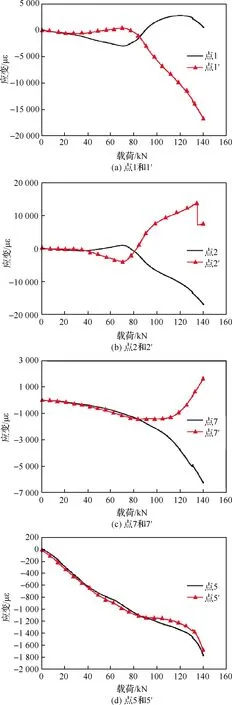

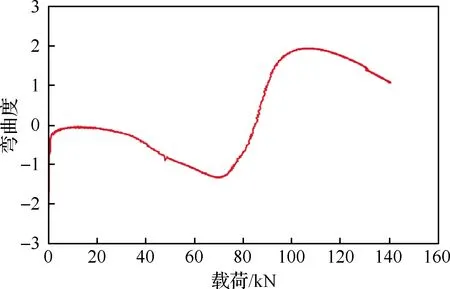

考虑对称性,取中心点(1、1′)、筋条间点(2、2′)及角点(5、5′和7、7′)作为典型位置,其垂直加载轴线方向应变-载荷曲线如图4所示。屈曲前试件没有明显变形,所以相同位置的正反面应变相同,应变曲线重合,屈曲后由于蒙皮的变形,应变曲线开始分叉,对比图4(a)~图4(d)可见加筋壁板点1位置最先发生屈曲,随着载荷的增大,点2、7依次屈曲,而点5位置可以认为未发生局部屈曲。点1的屈曲载荷即加筋壁板的屈曲失稳载荷,其弯曲度-载荷曲线如图5所示,弯曲度的绝对值在23 kN附近开始增大,结合图4(a)中应变-载荷曲线于23 kN处分叉,可得加筋壁板的屈曲失稳载荷Fcr为23 kN。

图4 典型位置的应变-载荷曲线Fig.4 Strain vs load curves of typical points

图5 点1的弯曲度-载荷曲线Fig.5 Curvature vs load curve of point 1

2.2 破坏载荷及破坏模式

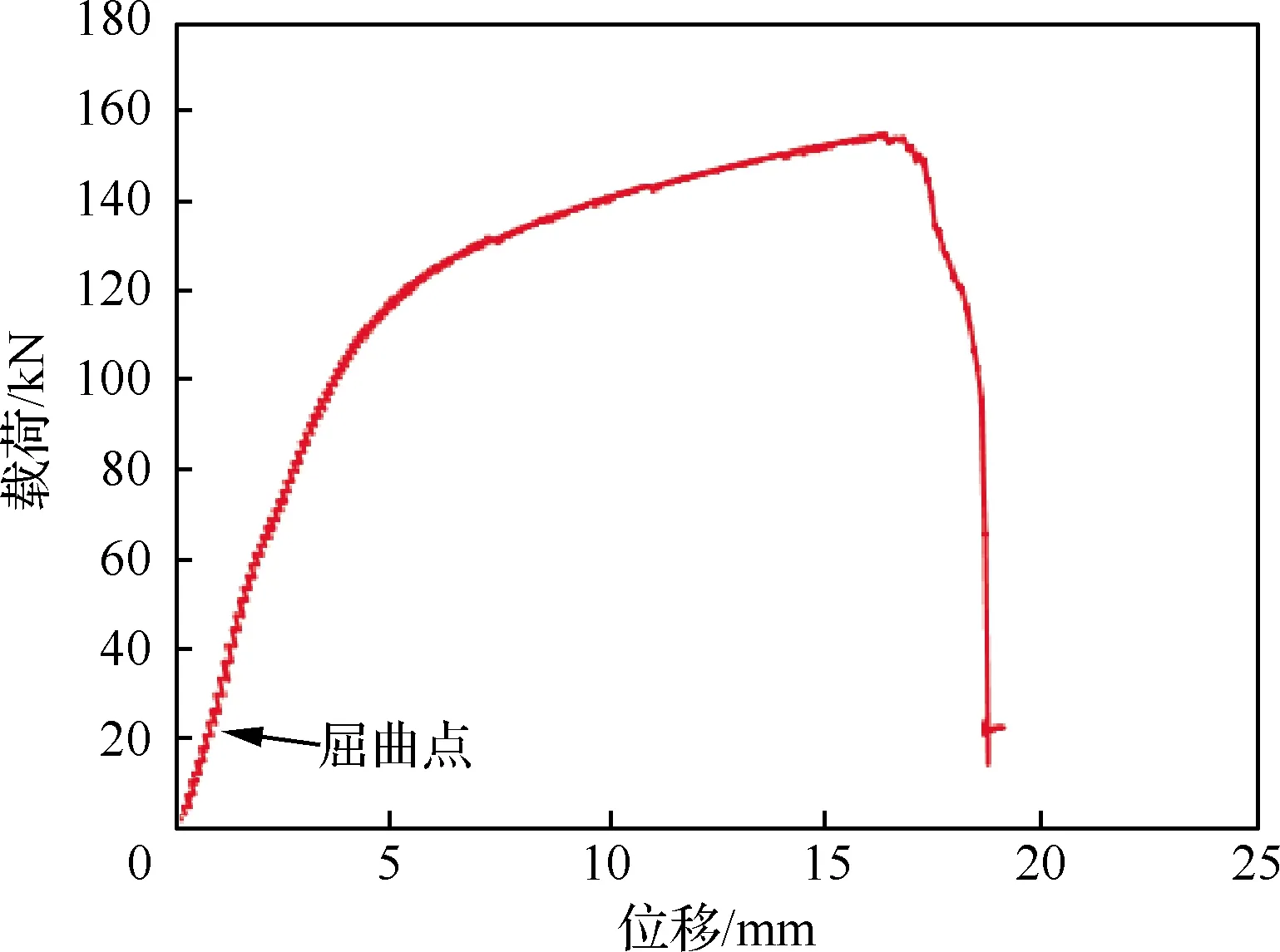

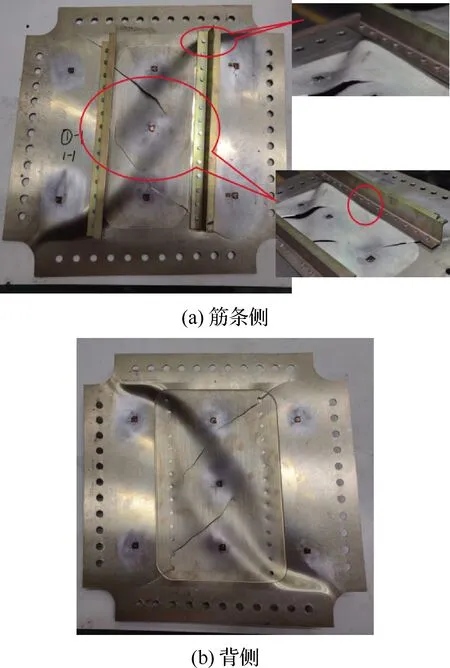

试验件的载荷-位移曲线如图6所示,试验件载荷与位移在未屈曲时(屈曲点之前)呈线性关系,屈曲失稳后曲线斜率减小,试验件最终破坏载荷Fb为154 kN。破坏模式如图7所示,沿加载方向对角线有明显的蒙皮凸起,且垂直于对角线方向有两条裂纹,原因是张力场区域的拉力超过了蒙皮的抗拉强度,所以出现蒙皮撕裂现象。由于蒙皮的大变形,筋条有一定程度的扭转变形,试件破坏原因为整体屈曲和张力场区域的拉力超过了蒙皮的极限强度。

加筋壁板的极限载荷(154 kN)约为屈曲失稳载荷(23 kN)的6.7倍,可见结构在屈曲失稳后仍具有较强的承载能力,直至结构破坏。

图6 试件载荷-位移曲线Fig.6 Load vs displacement curve of specimen

图7 试验件的破坏形式Fig.7 Failure mode of specimen

3 屈曲载荷的工程和张力场理论计算方法

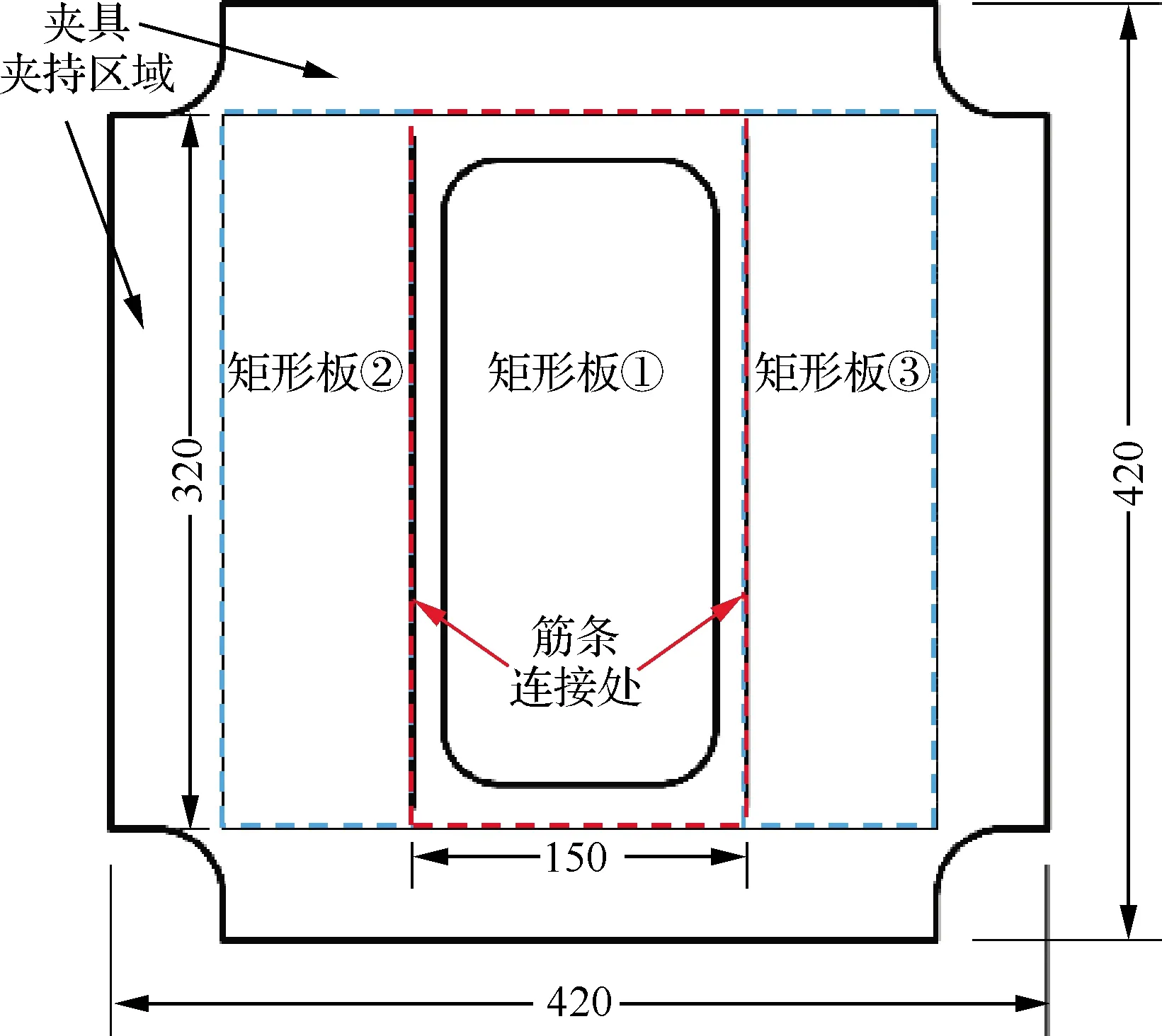

铝锂合金加筋壁板结构初始屈曲时,主要为筋条间蒙皮的局部屈曲失稳,筋条对其影响较小,所以计算屈曲失稳载荷时可以仅考虑蒙皮的稳定性。

首先按照受剪矩形板的工程算法计算屈曲失稳载荷。加筋壁板考核区按筋条位置分割为3个矩形板如图8所示,筋条和夹具对矩形板 ① 的支撑简化为简支或固支支持。矩形板的受剪失稳屈曲应力为[2]

(2)

式中:E为弹性模量;μ为泊松比,取表1对应值;t为矩形板厚度,t=1.2 mm;ks为剪切屈曲系数,是矩形板长宽比a/b的函数,由文献[2]查取;a、b分别为矩形板①的长边和短边,即a为考核区边长320 mm,b为筋条间距150 mm。

图8 矩形板示意图(单位:mm)Fig.8 Sketch of rectangular plate (Unit: mm)

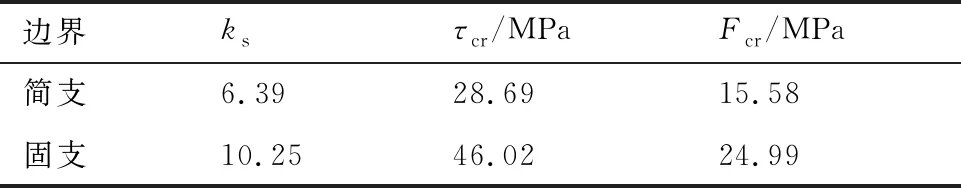

分别假定筋条对蒙皮的支持为简支或固支,由文献[2]可得对应剪切屈曲系数ks,代入式(2)可得壁板的失稳屈曲应力τcr,并将其表示为试验对应的对角拉伸载荷Fcr,如表2所示。

表2 工程算法结果Table 2 Results of engineering calculation

除了上述方法,受剪加筋壁板也可以用张力场理论计算,表达式为[2]

τcr=KssE(t/dc)2Φd

(3)

式中:Kss为弹性支持腹板的剪切屈曲系数,由文献[2]查取;dc为支柱的净距离;Φd为边框支持系数,当Φd<1时,取Φd=1,Φd的表达式为[2]

(4)

式中:hc为凸缘间的净距离;Rd和Rh分别为支柱与凸缘支持系数,由tu/t、tf/t通过文献[2]查取;t、tu、tf分别为腹板、支柱、凸缘的厚度,对本文试件,t=1.2 mm、tu=3 mm。由于试验中刚性夹具所给的边界条件相当于凸缘给壁板的支持,tf/t>3,Rh可以取最大值1.62。

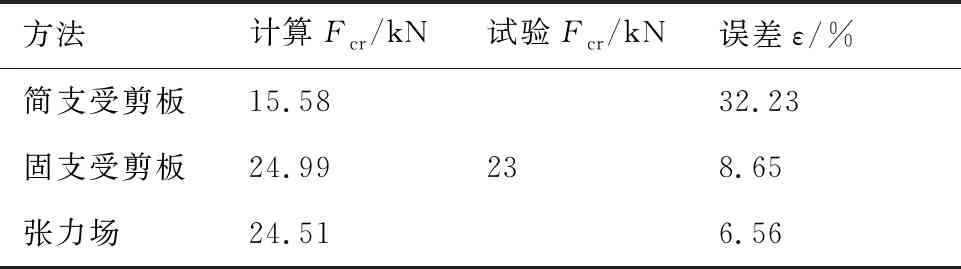

根据本文试件的结构参数,最终计算结果如表3所示。

表4为3种计算方法得到的屈曲失稳载荷,表中误差ε为计算值相对与试验值的误差。简化

表3 张力场理论计算结果Table 3 Calculation results of tension field theory

表4 不同计算方法的结果Table 4 Results of different calculation methods

为简支受剪板的结果过于保守,固支受剪板与张力场理论的计算结果近似,张力场理论的结果更接近试验载荷。

4 数值分析

4.1 有限元模型

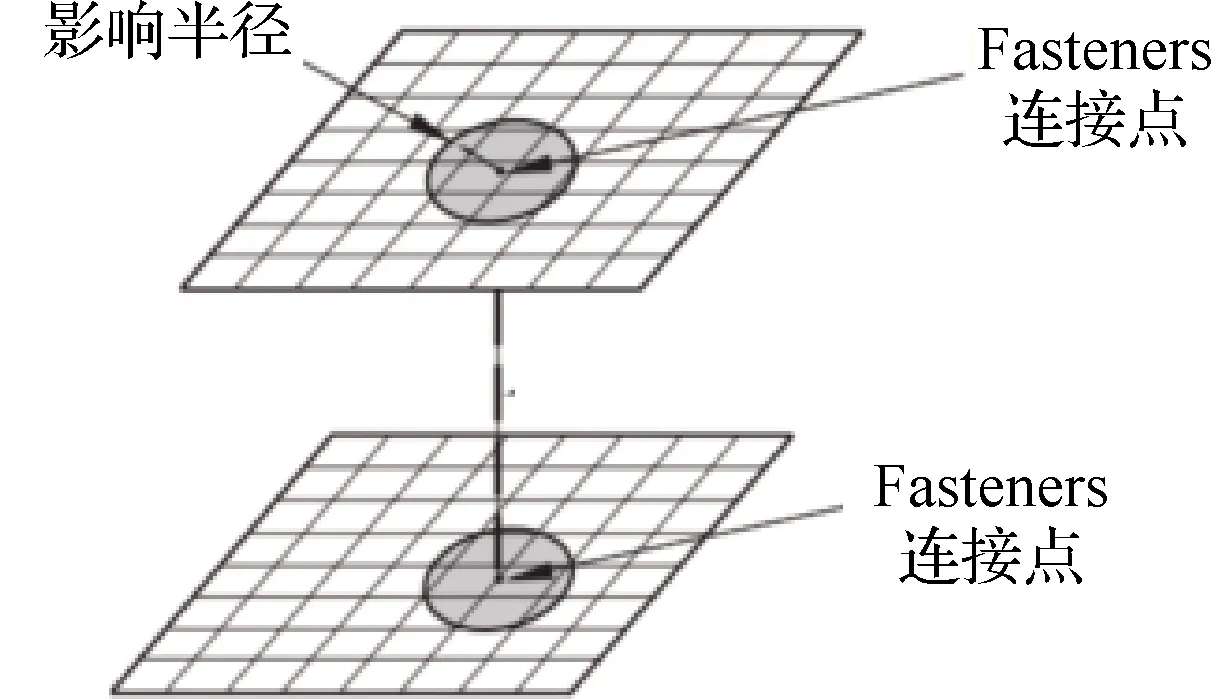

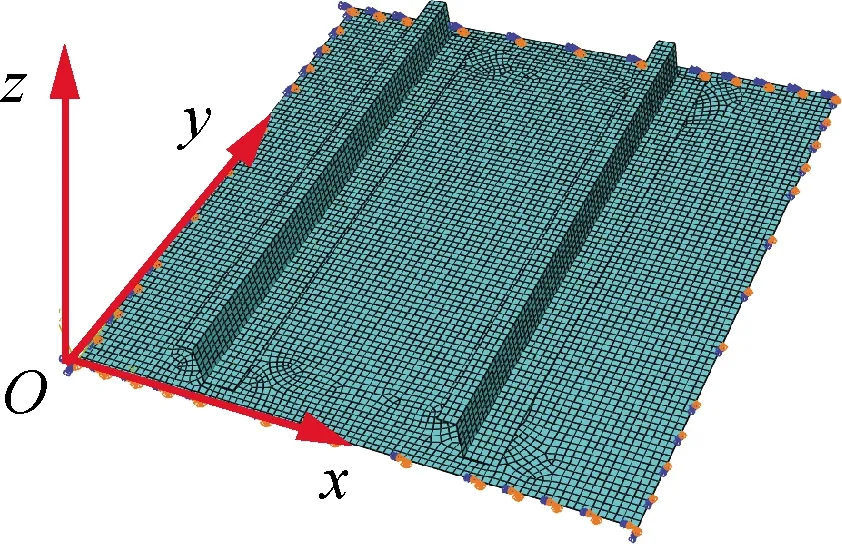

根据图1所示加筋壁板尺寸,采用ABAQUS建立有限元数值计算模型。蒙皮与筋条均选用S4R单元。蒙皮与筋条连接采用“紧固件(Fasteners)”与连接元(Connector)中的梁(Beam)结合模拟铆接。如图9所示,Fasteners连接以独立于网格的方式将连接元附加到每个表面,通过定义连接元的属性可以模拟不同的连接方式。每根筋条与蒙皮间各有14个铆钉连接,赋予接触区域硬接触以防筋条嵌入蒙皮。利用特征值屈曲分析进行网格收敛化研究,最终确定网格尺寸为4 mm,模型由8 628个壳单元组成。

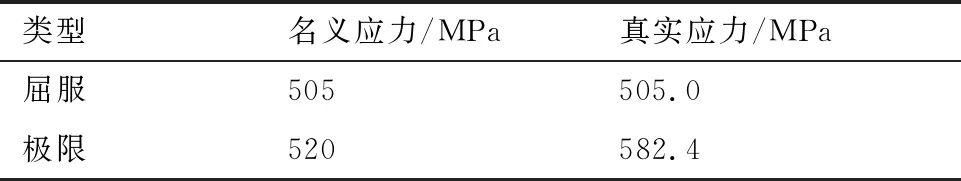

工程中采用名义应力应变表征材料性能,如表1所示,而ABAQUS中塑性要由真实应力和真实塑性应变定义,经公式[25]转换后2A97材料的塑性如表5所示,即真实屈服强度与极限强度

图9 “Fasteners”连接示意图Fig.9 Schematic diagram of “fasteners” connection

表5 2A97铝锂合金的塑性Table 5 Plasticity of 2A97 aluminum-lithium alloy

分别为505.0 MPa和582.4 MPa,定义为线性硬化弹塑性材料。

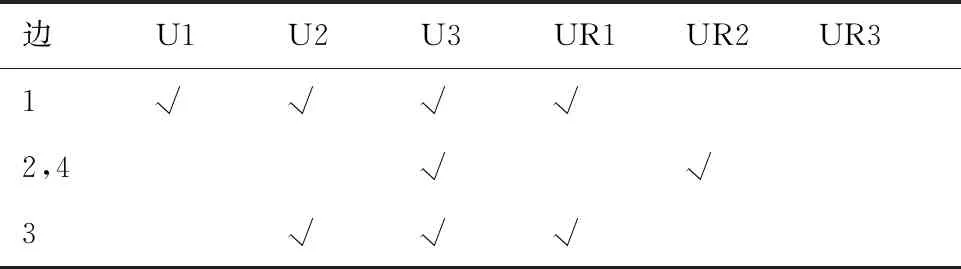

模型边界条件如表6和图10所示,模型四边采用载荷与边界条件约束,以模拟夹具对试验加筋壁板的约束,表中U1、U2、U3分别对应x、y、z方向平动位移,UR1、UR2、UR3分别对应x、y、z方向转动位移,勾选表示约束该自由度。

表6 边界条件Table 6 Boundary conditions

图10 加筋壁板有限元模型Fig.10 Finite element model of stiffened panel

4.2 有限元分析

采用ABAQUS中对应的Buckle与Static,riks(弧长法)分析步分别对结构进行线性和非线性屈曲分析,得到结构的屈曲失稳载荷和极限破坏载荷。

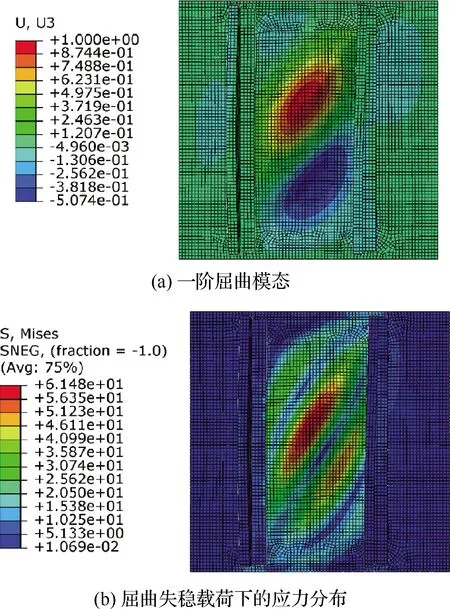

特征值屈曲分析的结果如图11所示,U3表示面外位移(即z方向位移),可见结构的屈曲模态为筋条间蒙皮的局部屈曲,分别有一个凹面和一个凸起,与试验中观察到的现象相符。在面外位移较大处应力也较大,在铆钉处有一定的应力集中现象,特征值屈曲计算结果为25.20 kN。

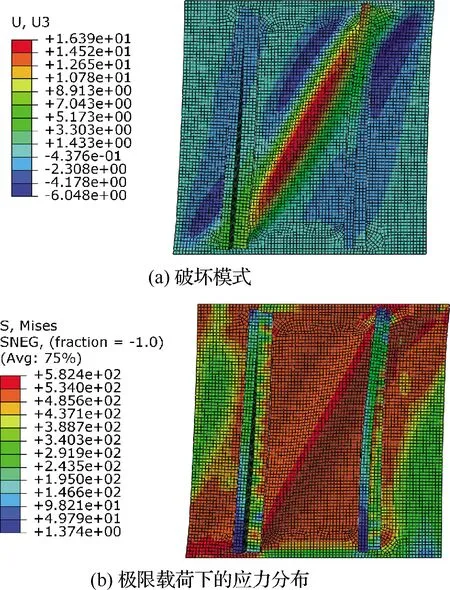

基于特征值分析的结果进行非线性屈曲分析,考虑实际情况,采用 “一致缺陷模态法”[26],将一阶屈曲模态的位移场乘以模态比例因子作为几何缺陷,引入后屈曲分析中。模态比例因子通常取壳厚度的1%[27],加筋壁板考核区厚度为1.2 mm,即取1.2%。非线性分析结果如图12所示:沿加载方向对角线有明显的蒙皮凸起现象;由于蒙皮的大变形,筋条也发生了扭转变形。从应力分布图中可以看到沿加载对角线的应力最大,筋条上铆钉边缘有明显的应力集中现象,且大部分区域的材料已经进入塑性(应力大于505.0 MPa),沿考核区对角线区域的蒙皮已经达到材料的极限强度(582.4 MPa),所以结构的失效原因为蒙皮破坏和整体屈曲。

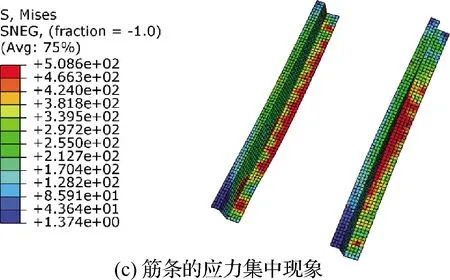

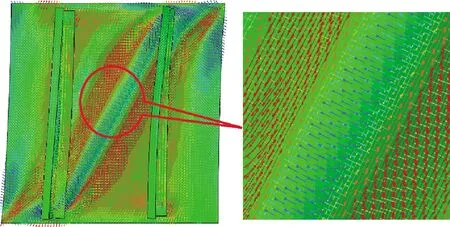

加筋壁板屈曲失稳后会进入不完全张力场的状态,图13所示为结构到达极限载荷下的主应力分布,图中蓝色区域主应力为压应力,方向垂直于加载对角线,红色区域主应力为拉应力,方向平行于加载对角线。与图12(a)对比发现蒙皮的变形原因主要是受压屈曲,与张力场理论吻合。

图11 加筋壁板的特征值分析结果Fig.11 Eigenvalue analysis results of stiffened panel

图12 加筋壁板的非线性屈曲分析结果Fig.12 Nonlinear buckling analysis results of stiffened panel

图13 极限载荷下的主应力分布Fig.13 Principal stress distribution under ultimate load

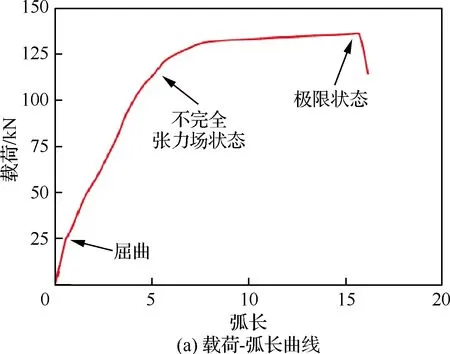

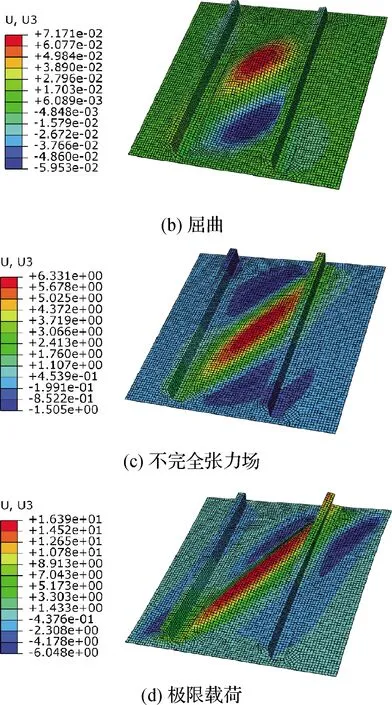

载荷-弧长曲线如图14(a)所示,曲线由明显的线性变为非线性的转折点即为结构的屈曲失稳载荷(22.72 kN)。加筋壁板屈曲后,曲线斜率逐渐减小,最终达到极限载荷(136.26 kN),结构失去承载能力,载荷不再增加。图11(b)~图11(d)对应结构屈曲过程中不同阶段,图11(b)为屈曲失稳,图14(c)为后屈曲阶段的不完全张力场状态,图14(d)为极限状态。对比图14(b)与图11(a)可得,非线性屈曲分析与特征值屈曲分析的屈曲模态相同,均为筋条间蒙皮的局部屈曲。加筋壁板屈曲失稳后,随着载荷增大,沿对角线方向的蒙皮变形逐渐增大,由局部屈曲变为整体屈曲。

图14 载荷-弧长曲线和加筋壁板在屈曲过程中不同阶段的模态Fig.14 Load-arc length curves and modes of stiffened panels at different stages of buckling process

由非线性屈曲得到的屈曲失稳载荷(22.72 kN)小于特征值屈曲得到的屈曲失稳载荷(25.17 kN),原因是非线性屈曲引入了初始几何缺陷且考虑了材料的非线性,更符合实际情况,所以选择22.72 kN 作为结构的屈曲失稳载荷。

5 结果对比与分析

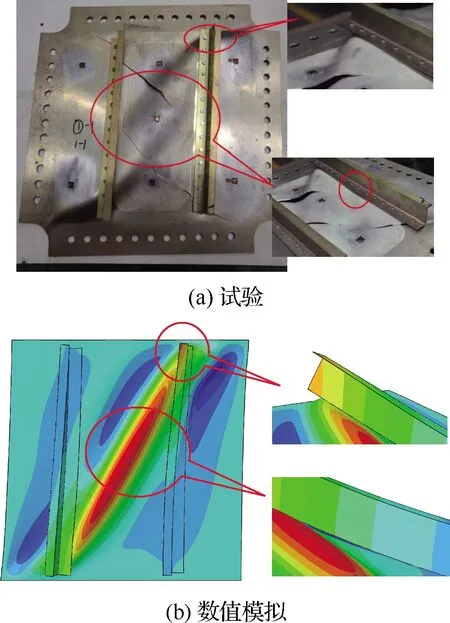

试验和数值模拟破坏模式的对比如图15所示,沿对角线均有蒙皮的明显凸起,且由于蒙皮的凸起,在筋条端部附近筋条翘起与蒙皮表面分开,在筋条中部与壁板存在间隙。由图12(b)中应力分布可以得到,在试验试件出现裂纹的地方,应力已经超过材料的极限强度,在对角张力场的作用下,会出现垂直于加载对角线的裂纹,所以数值模拟与试验结果吻合较好。

图16为试验和数值模拟的载荷-位移曲线对比。由图中可以看到两曲线在屈曲前后趋势一致,基本重合。进入后屈曲状态,数值模拟的曲线斜率下降较快,试验的曲线斜率下降较慢。最终极限载荷为136.26 kN,与试验误差为11.52%。

表7为屈曲失稳载荷的计算结果、数值模拟结果与试验结果的对比,其中数值模拟结果与试验吻合较好,屈曲载荷误差仅为1.22%。张力场

图15 数值模拟与试验破坏模式对比Fig.15 Comparison of failure modes between numerical simulation and test

图16 数值模拟与试验载荷-位移曲线对比Fig.16 Comparison of load vs displacement curves between numerical simulation and test

算法计算的屈曲载荷与试验误差为6.56%。

相对试验结果,数值模拟得到的极限载荷误差在12%以内,说明非线性后屈曲分析可以较准确地模拟加筋壁板屈曲过程。而造成数值模拟与试验结果差异原因可能是ABAQUS中的材料本构模型为简化的线性硬化弹塑性模型,所以材料参数与真实的材料属性不完全相同。此外边界条件也有一定的差异,由于试验中夹具构件具有较高的轴向和弯曲刚度,对壁板端部缩短有一定的限制,载荷较大时,壁板的一部分载荷由夹具承受,所以得出的试验结果偏大[28]。

表7 屈曲载荷的数值模拟、张力场计算与试验结果对比

6 结 论

1) 加筋壁板的屈曲模式为筋条间蒙皮的局部屈曲,屈曲后沿对角线方向蒙皮的变形逐渐增大,最终破坏模式为长轴沿加载对角线方向的屈曲波、蒙皮撕裂以及筋条的扭转变形。

2) 张力场理论预测加筋壁板临界屈曲载荷误差为6.56%,精度较高,可以作为工程上的初步估算方法。

3) 数值模拟得到的屈曲失稳模式与破坏模式与试验基本吻合,屈曲失稳载荷误差为1.22%,极限载荷误差为11.52%。载荷-位移曲线总体趋势类似,在屈曲前后曲线几乎相同。