基于分岔理论的起落架撑杆式锁机构设计

2020-12-01杨易鑫印寅聂宏魏小辉

杨易鑫,印寅,聂宏,魏小辉

南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016

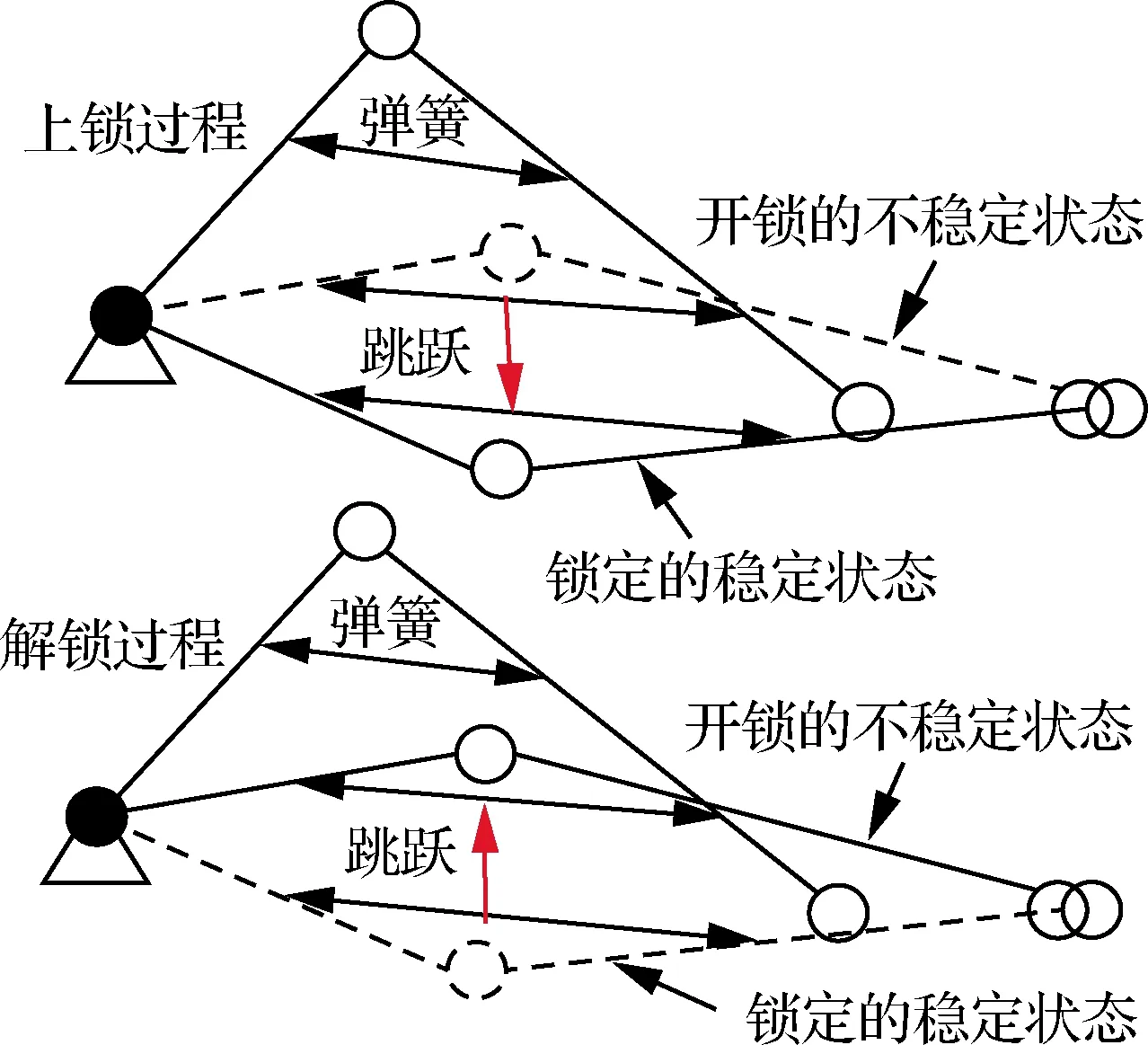

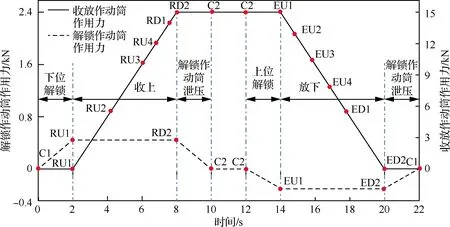

作为起落架收放系统的重要组成部分,撑杆式锁机构是保证飞机安全起降必不可少的机构之一[1],可将起落架牢固地锁定于收放位置,承担飞行时的前起落架重力并传递滑跑时的地面载荷[2]。接近上锁时,由开锁的不稳定状态瞬间跳跃至锁死的稳定状态(解锁过程相反),是锁机构的显著特征之一,如图1所示。根据分岔理论[3-4],锁机构稳定性改变的瞬间即出现了分岔。对锁机构性能的研究自然集中于分岔出现的临界点(分岔点)的研究上。工业上一般通过动力学仿真研究起落架收放机构性能[5-6]。在锁机构设计方面,分析机构稳定性随参数缓慢改变的变化趋势时多采用多体动力学软件,如LMS、ADAMS等,执行多时域仿真[7]。但该方法通常模型复杂,并且选定的参数每改变一次,动力学模型便需重新仿真一次,如此会耗费大量计算时间,尤其考虑到影响参数较多的情况,计算量会呈指数倍增长,设计成本高昂;同时仅仅依靠仿真结果难以解释锁机构在解锁与上锁瞬间的跳跃现象,也难以捕捉分岔点并分析不同参数对分岔点的影响情况。这在一定程度上限制了锁机构设计水平的发展[8]。

分岔分析有助于解决上述问题。它基于分岔理论,采用数值延拓法[9],从已知的非线性常微分方程组平衡解出发,在一定误差范围内,延拓出所有平衡解随选定参数变化的轨迹曲线从而找出分岔点。它的一个显著优势是,通过COCO(Computational Continuation Core)[10]等数值延拓程序包,能够以模型任意某状态变量为延拓参数,无需重构方程组,直接延拓出系统关键特性(如分岔点)随不同参数的变化趋势。这样的灵活性,不仅能够快速分析各种参数对锁机构锁定性能的影响并指导机构设计,而且有助于深入了解机构动力学特性,阐述非线性行为。在飞机起落架研发初期可成为强有力的分析手段。

图1 锁机构跳跃现象示意图Fig.1 Schematic of jumping phenomenon of lock mechanism

分岔分析在航空领域已有广泛运用[11],例如起落架摆振问题,Terkovics[12]、Thota[13]以及陈大伟[14]等便基于飞机前进速度和作用于起落架上的垂向力2个参数,采用分岔分析方法,考察了轮胎充气压力、横向转弯等因素对前起落架摆振稳定区域及其边界范围的影响。在飞机地面操纵问题上,Coetzee[15]和Krauskopf[16]等顺利联合AUTO[17]与SimMechanics模型,使用该方法分析了飞机滑行速度和转弯角度对A320地面机动稳定性的影响。此外,在飞行动力学[18]尤其是军机控制[19]领域,分岔分析也发挥了重要作用。

在锁机构分岔分析方面,学者Knowles等[20-21]开展了一系列研究,以前起落架撑杆锁机构为对象,先后考察了锁弹簧各参数对下位上锁性能的影响[22];分析了弹簧刚度对上位上锁分岔点的的影响并给出了成功上锁所需的临界弹簧刚度值[23],但未考虑弹簧各参数对解锁性能的影响。Yin等[24]针对三维单侧撑杆主起落架,研究了下位解锁力对解锁分岔点的影响并优化了临界解锁力,但忽略了上位解锁情况,并且改变弹簧参数可能会对上、下位解锁产生不同,甚至相反的影响。

为弥补相关研究的不足,本文针对某前起落架撑杆式锁机构,综合考虑上、下位解锁过程,运用分岔分析方法研究前起落架收放过程中,解锁作动筒作用力对锁机构性能(锁撑杆运动轨迹分岔点)的影响,定义解锁所需的最小作用力(临界解锁力)与临界解锁角度,并分析弹簧各参数对临界解锁力的影响;最终以下位解锁为例,优化临界解锁力。

1 上下位一体式锁机构

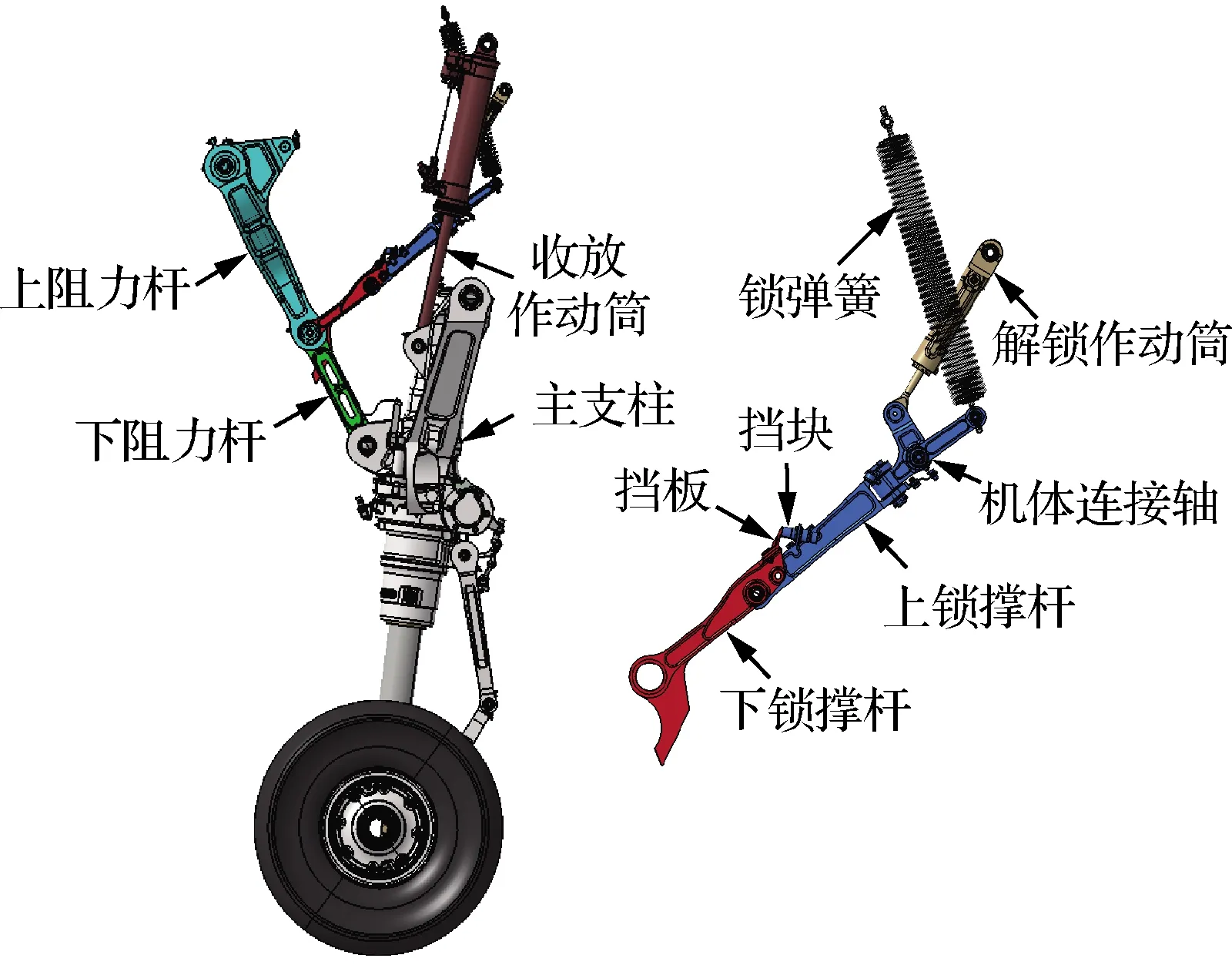

撑杆式锁机构是将锁杆支撑于阻力杆折叠处,上锁后使阻力杆无法折叠以承受拉压载荷的锁机构。某前起落架(Noise Landing Gear,NLG)采用上下位锁合一的支承式撑杆锁机构,即上下位一体式锁机构。其锁杆与机体相连,刚度较好,上锁后不会因受载变形而开锁[24]。结构如图2所示,该机构由上、下锁撑杆,锁弹簧与解锁作动筒组成,锁撑杆间装有止动装置(挡板和挡块)。其工作原理为:上锁时,在弹簧力与锁杆自身重力共同作用下,上、下锁撑杆向下折叠越过中心位置(两锁杆夹角达180°)后,挡板与挡块相互接触阻碍杆件继续运动,完成上锁,将前起落架固定于放下或收上位置;解锁时,解锁作动筒施加载荷克服弹簧力,拉动(下位解锁)或推动(上位解锁)上、下锁撑杆向上折叠越过中心位置完成开锁。

图2 前起落架及上下位一体式锁机构结构示意图Fig.2 Schematic of nose landing gear and combined uplock/downlock mechanism

2 前起落架静力学模型

考虑到前起落架真实机构零件众多,结构连接复杂,为便于模拟计算同时不使模型过于理想偏离实际,对前起落架机构作出如下假设:① 将缓冲器外筒,活塞杆,轮轴,机轮以及扭力臂等简化为一个整体构件,统称为主支柱。主支柱作为前起落架收放的主要旋转部件,其重心通过计算模拟进行等效;② 各部件间为理想约束;③ 忽略各运动副连接的间隙与摩擦;④ 收放作动筒、解锁作动筒和锁弹簧等机构运动对静力学模型无影响,视为力元而不作为运动部件处理。

2.1 几何约束方程

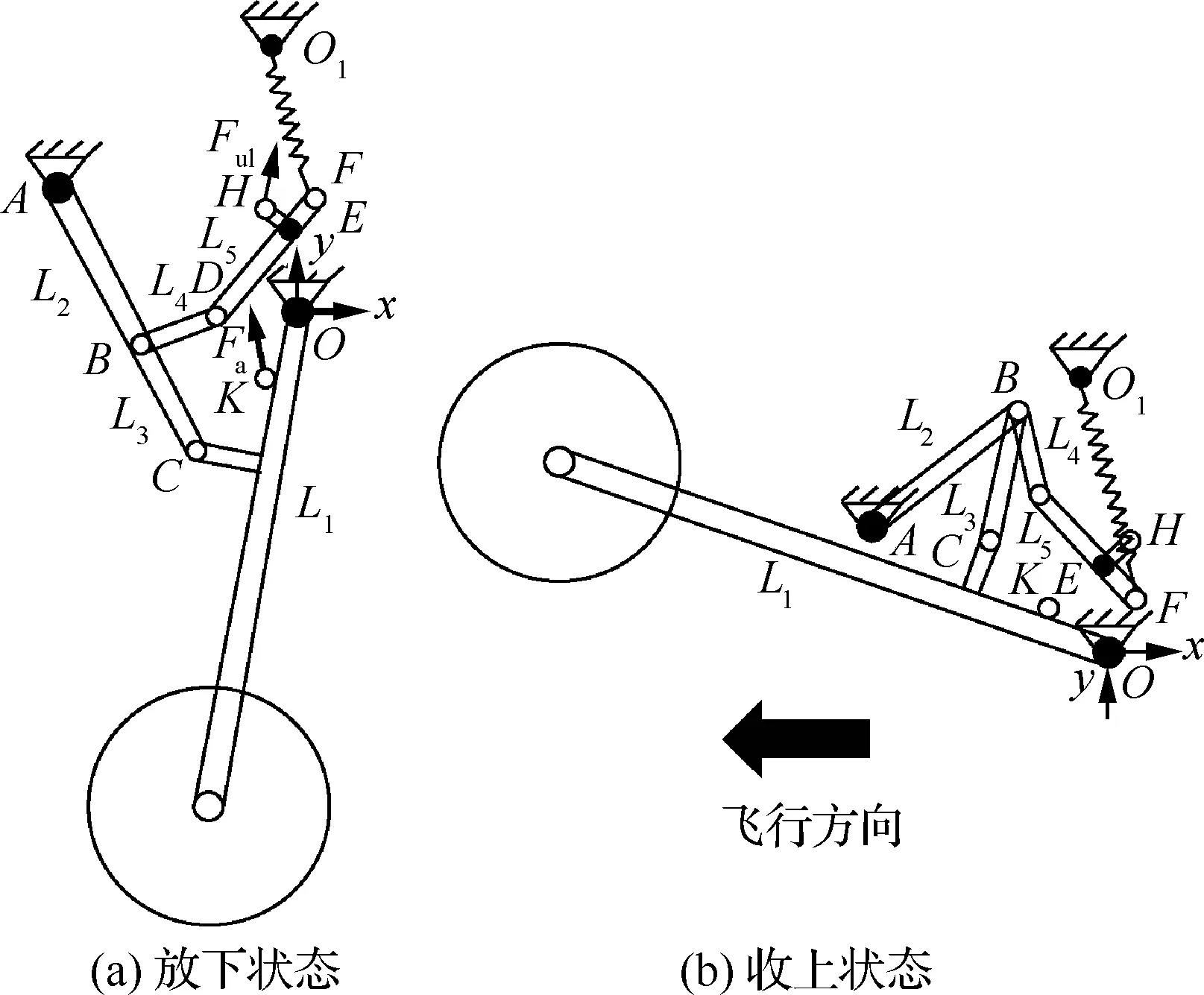

适当简化前起落架机构后,结构如图3所示。机构主要由主支柱(L1)、上阻力杆(L2)、下阻力杆(L3)、下锁撑杆(L4)、上锁撑杆(L5)组成,杆件间通过平面旋转副连接(连接点由B、C、D表示)。其中,上阻力杆、上锁撑杆、主支柱以及弹簧与机体连接点(分别对应A、E、O、O1点)假定为固定于基座上的点。解锁作动筒作用力(Ful)作用于上锁撑杆(H点);收放作动筒作用力(Fa)作用于主支柱(K点)。建立静力学模型时所参照的全局坐标系,以O点为原点;x轴方向水平向右逆于航向;y轴垂直于x轴方向向上。

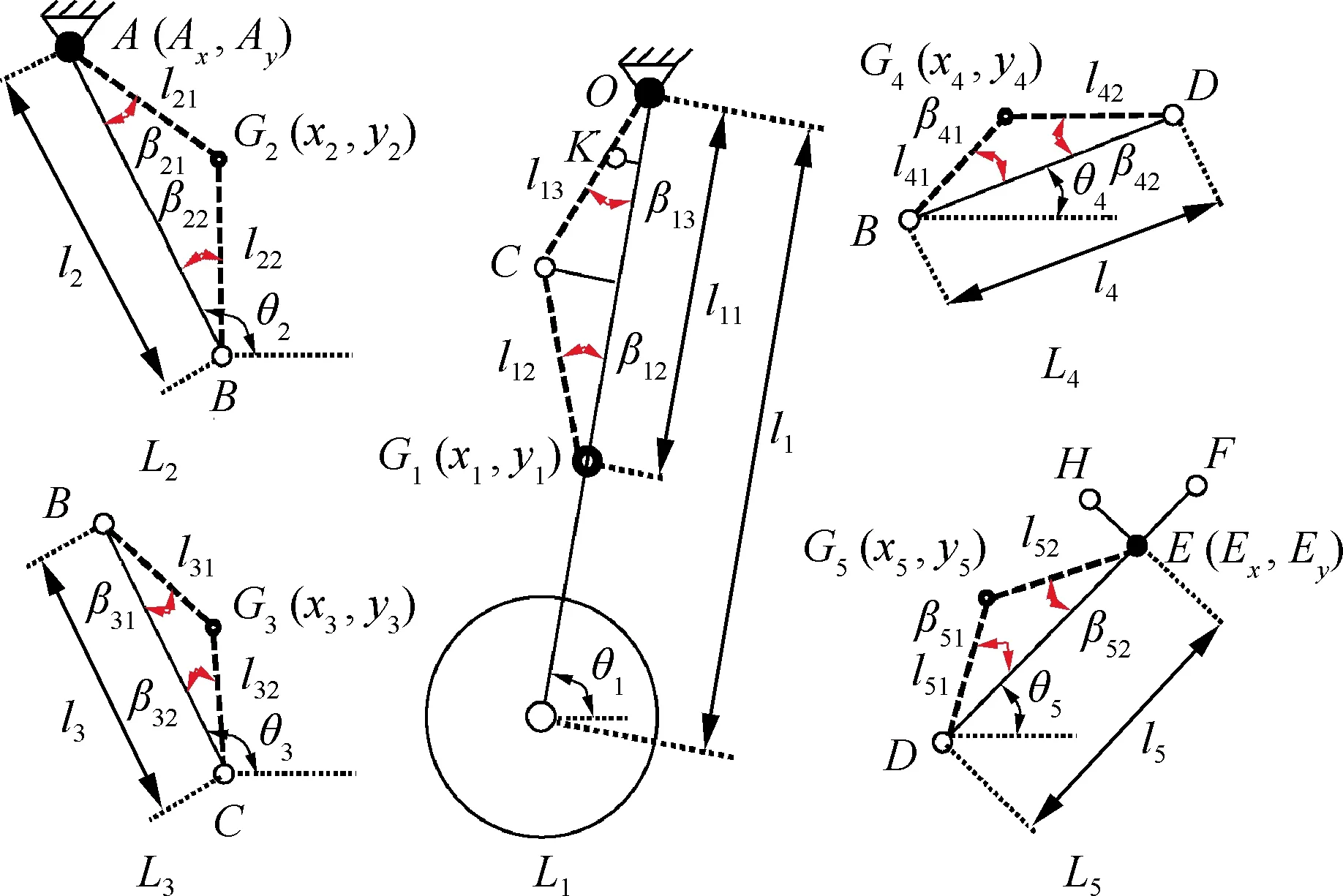

前起落架第i根杆件主要包含4个元素:

Li=(xi,yi,θi,li)

(1)

式中:各参数如图4所示。(xi,yi)表示杆件重心Gi的全局坐标;θi表示杆件轴线(实线所示,如AB)与x轴的夹角;li表示杆件长度。需要注意的是,各杆件并非对称结构,重心G与轴线存在偏差,重心与端点间的连线(虚线所示,如AG2、BG2,其长度分别为l21、l22)与轴线间存在夹角β(如β21、β22);主支柱较为特殊,l11~l13分别为OG1、CG1、OC连线长度,β12为OG1和CG1夹角,β13为OG1和OC夹角。考虑到杆件长度为固定

图3 前起落架收放状态简图Fig.3 Schematic of NLG deployed and retracted

图4 前起落架各杆件结构参数简图Fig.4 Structural parameter diagrams of NLG bars

值,如此每根杆件的状态变量为:Xi=[xi,yi,θi]T,机构共包含15个状态变量,根据结构连接关系可知运动自由度为1(以主支柱收放角度θstrut为驱动自由度),因此需14个约束方程描述机构的几何约束关系,如式(2)所示。式中(Ax,Ay)、(Ex,Ey)分别为A、E点坐标。

(2)

2.2 力和力矩平衡方程

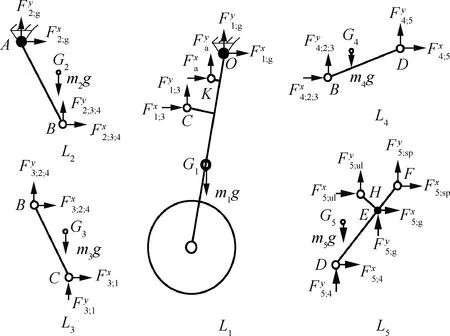

图5 前起落架各杆件受力简图Fig.5 Force diagram of NLG

解锁作动筒作用力及其力矩(以E点为计算中心):

(3)

收放作动筒作用力及其力矩(以O点为计算中心):

(4)

锁弹簧力及其力矩(以E点为计算中心):

(5)

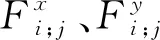

各参数可参考图6。式(3)中,(xu1,yu1)、(xu2,yu2)分别为解锁作动筒两端点O2、H坐标,β54为HE、DE间夹角;式(4)中,(xa1,ya1)、(xa2,ya2)分别为收放作动筒两端点O3、K坐标,l14为OK长度,β14为OK、OG1间夹角;式(5)中,(xs1,ys1)、(xs2,ys2)分别为弹簧两端点O1、F坐标,β53为FE、DE间夹角;k为锁弹簧刚度;lu为锁弹簧原长。

图6 弹簧力、解锁力、收放力计算参数示意图Fig.6 Parameter diagram for calculating spring force, unlock actuator force and retraction actuator force

上阻力杆、上锁撑杆、主支柱的力矩平衡方程分别以A、E、O点为计算中心;下阻力杆和下锁撑杆的力矩平衡方程以B点为计算中心。最终力矩平衡方程为

(6)

力平衡方程包括下阻力杆和下锁撑杆在x、y方向的力平衡方程:

(7)

整合所有力和力矩平衡方程,可写成矩阵形式:

AF-B=0

(8)

式中:A为力系数矩阵;F为状态变量矢量;B为剩余项矢量。具体见附录A。

3 前起落架锁机构分岔分析

3.1 前起落架收、放循环与锁机构运动轨迹

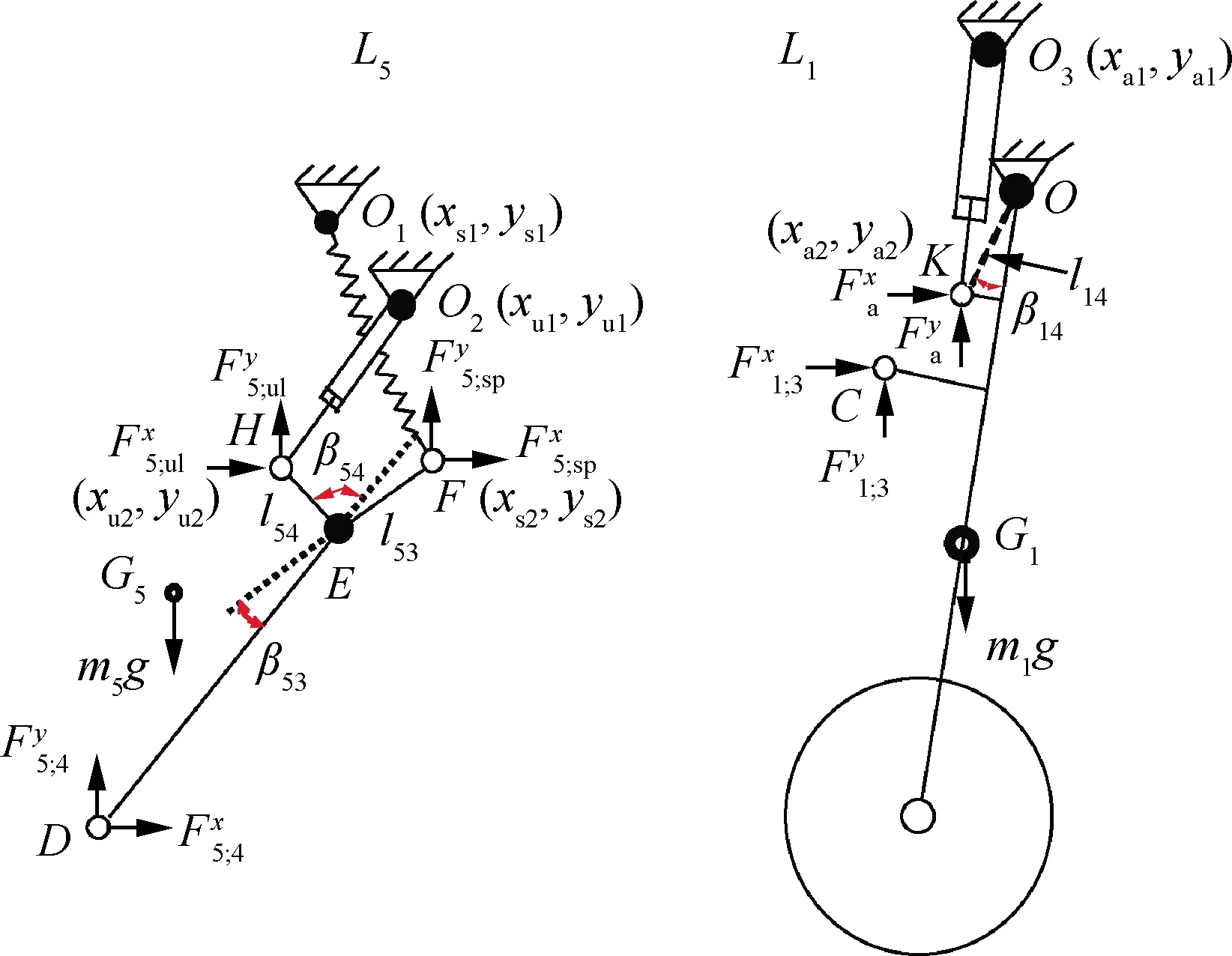

为使前起落架顺利、平稳地完成收、放动作,需要解锁作动筒和收放作动筒按照一定顺序驱动起落架运动。以收起过程为例,放下过程与之相似。首先由解锁作动筒拉动锁撑杆实现下位解锁,随后在收放作动筒作用下收起前起落架,至接近收上位置时依靠弹簧拉力与锁杆重力实现上位上锁。通常解锁作动筒会在起落架成功解锁后泄压。但需要说明的是,文献[23]指出,解锁作动筒必须在收放作动筒载荷足够支撑起落架重量后泄压。因此,在解锁作动筒作用力不干扰上位上锁的前提下,为保证不影响起落架正常收起,起落架收上后解锁作动筒再泄压。整个收放过程中作动筒工作流程如图7所示,前起落架在不同作用力下的位置状态由点C、RU、RD、EU、ED表示。

不难发现,解锁作动筒作用力Ful和收放作动筒作用力Fa是起落架收放过程中的关键因素。本节将基于数值延拓算法对前起落架锁机构进行分岔分析,于MATLAB中求解静力学模型(式(2)、式(8))平衡解并进行数值延拓,得到Fa和Ful对锁机构运动轨迹及其稳定性的影响。同时采用LMS动力学软件对锁机构运动轨迹进行传统动力学仿真,并将仿真轨迹与延拓轨迹进行比较以验证结果准确性。各结构参数值见附录B。为便于区分锁撑杆向上与向下折叠运动,采用过中心角度θov描述锁机构状态。该参数表示上、下锁撑杆角度之差,即θov=θ4-θ5,定义上下锁撑杆伸展成一条直线状态时θov=0°。θov<0°时锁撑杆向下折叠,处于下过中心状态,θov>0°时锁撑杆向上折叠,处于上过中心状态。对于单自由度的前起落架机构,在锁撑杆折叠方向确定的情况下,主支柱收放角度θstrut和锁撑杆过中心角度θov一一对应。

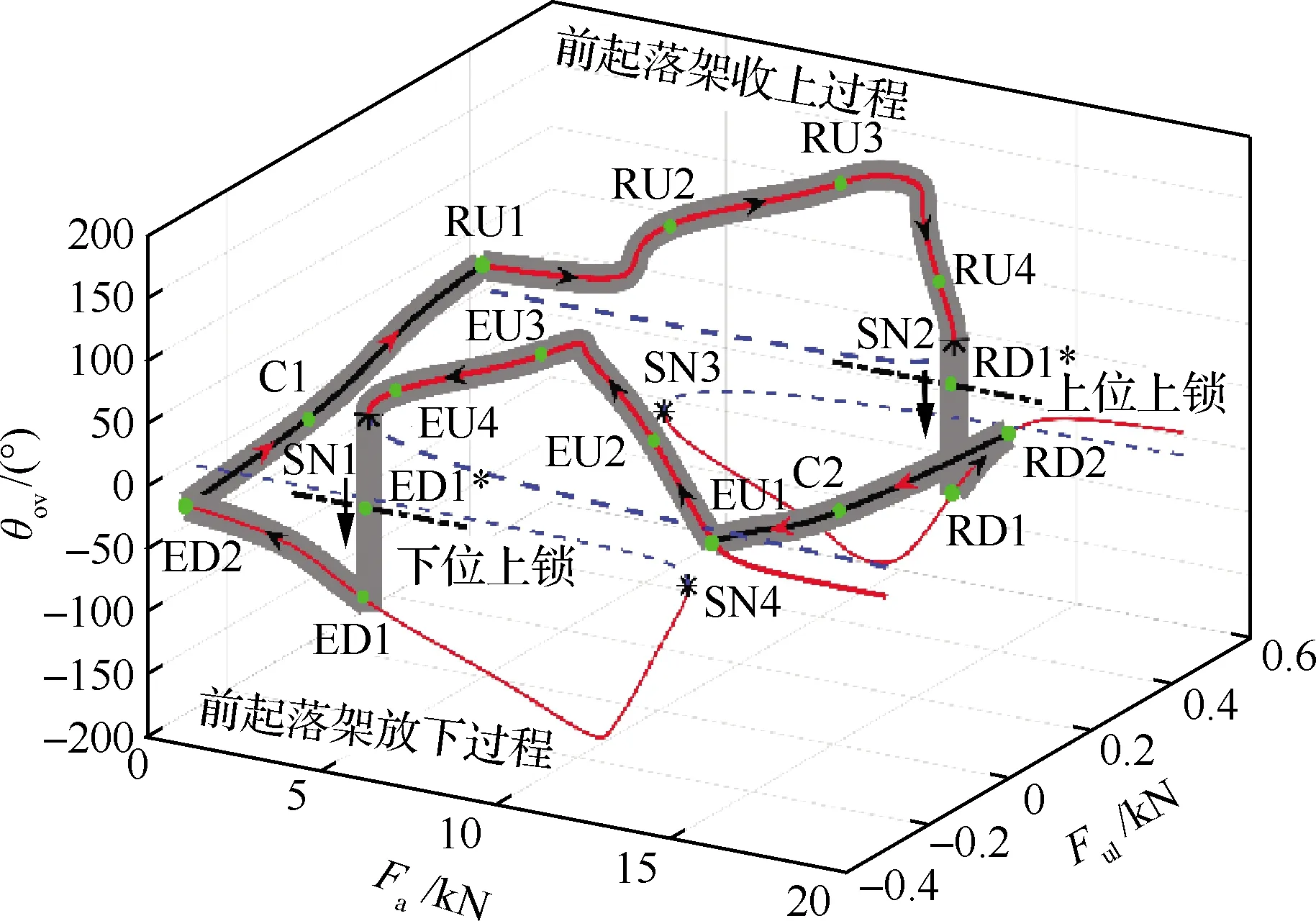

图7 前起落架作动筒工作流程图Fig.7 Actuator force schedules of NLG

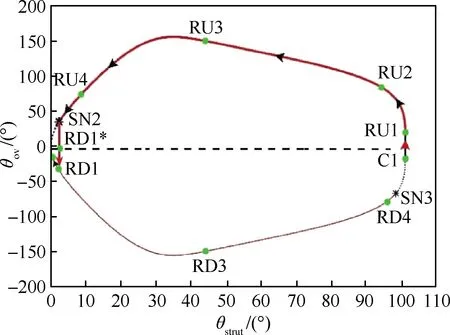

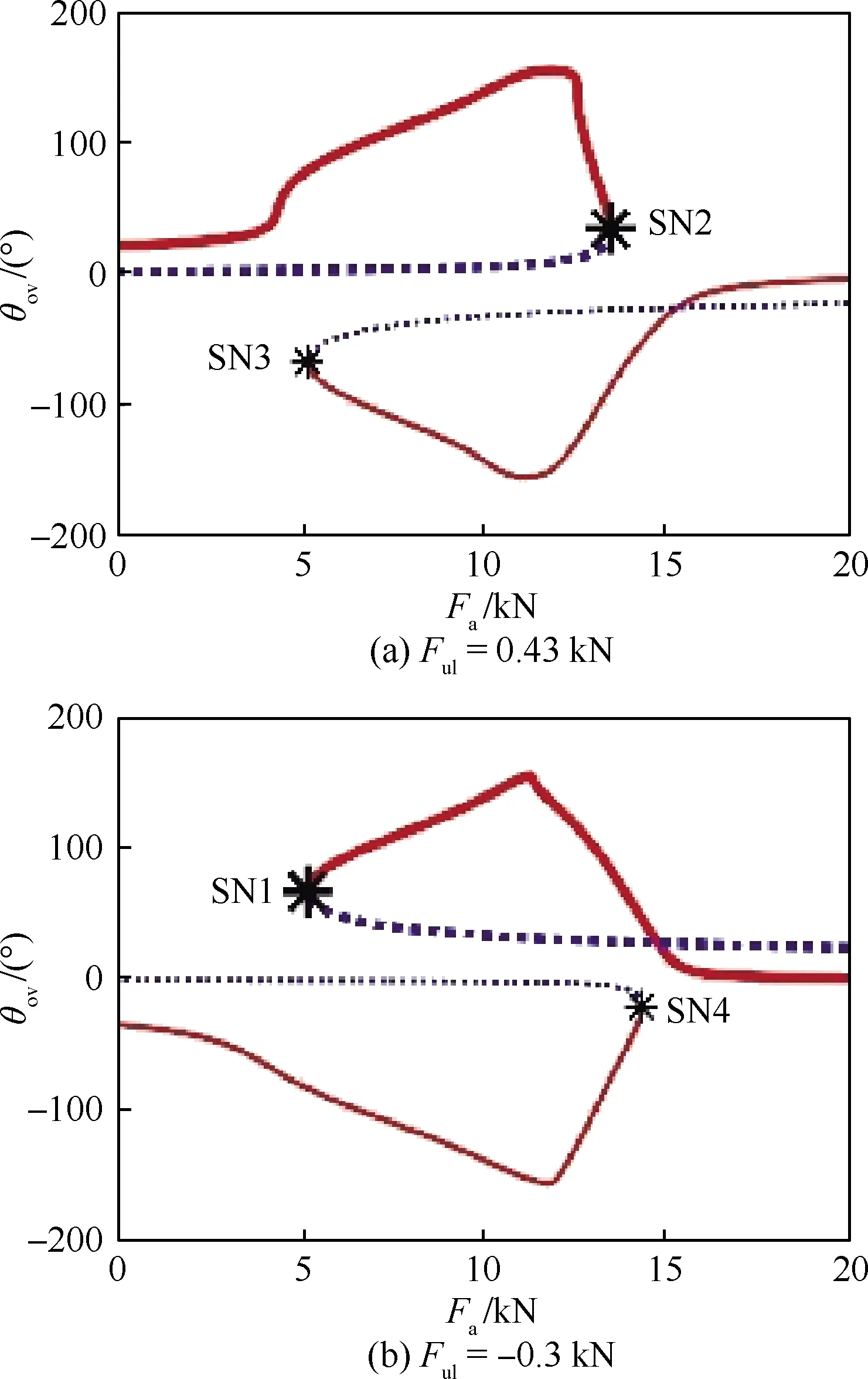

收放过程锁机构运动轨迹如图8所示。其中粗灰色曲线为动力学仿真结果,细线为数值延拓结果:红色实线为稳定解分支,表示前起落架在收放作动筒作用下的响应(包含了起落架收、放过程),蓝色虚线表示不稳定解分支;黑色实线表示前起落架在解锁作动筒作用下的响应(即解锁或解锁作动筒泄压过程)。分岔点由*表示,标注为SN1~SN4。为清晰地显示主支柱收放运动与锁机构折叠运动之间的对应关系,得到θov-θstrut平面内的前起落架运动轨迹如图9所示,θstrut=0°时前起落架处于收上位置;θstrut=101.2° 时前起落架处于放下位置。

根据图8、图9中箭头所示顺序可阐述前起落架收上过程。作动筒按图7所示流程工作,解锁阶段,Fa=0 kN。起落架仅在解锁作动筒拉力作用下开锁,Ful增加至0.43 kN时,锁撑杆由初始点C1(θov= -20°)运动至解锁位置RU1(θov=20°),图9表明在这一过程中主支柱角度几乎没有变化;解锁后Ful保持不变,逐渐增加Fa,θstrut不断减小,起落架持续收起,上、下锁撑杆由位置RU1经RU2(θov=80°)、RU3(θov=150°)、RU4(θov=70°)缓慢运动至分岔点SN2处。此时临近收上位置。可以看出,上述运动过程动力学仿真结果与数值延拓结果吻合较好,而分岔点SN2后2种结果出现偏离,分析数值延拓曲线后不难发现,由于分岔点位于实线和虚线交接处,说明该点两侧平衡解将由稳定状态变为不稳定状态。而对于不稳定状态,任何微小扰动都会使其偏离发散到稳定状态,因此在准静态动力学仿真过程中,机构实际不会遵循不稳定解分支运动。SN2点后,锁撑杆动力学仿真运动轨迹将由上过中心稳定曲线跳跃至下过中心稳定曲线,过中心角度发生突变,到达位置RD1(θov=-40°)。

图8 前起落架收放循环分岔图Fig.8 Bifurcation diagram of NLG extension/retraction cycle

图9 前起落架收上过程锁机构过中心角度与主支柱角度对应关系分岔图Fig.9 Bifurcation diagram of NLG retraction cycle with over-centre angle as function of strut angle

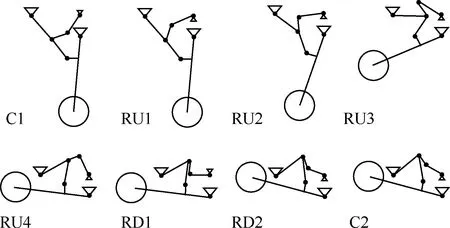

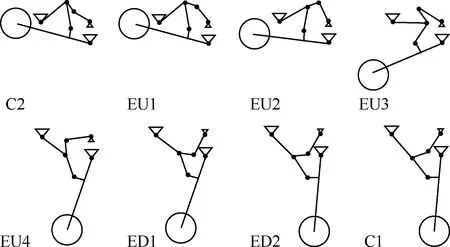

需要特别指出的是,为全面考察锁机构在各过中心角度下的运动轨迹,延拓曲线中锁杆可越过挡板位置继续折叠。实际情况中,挡板和挡块在θov= -2°(该角度也称为上锁角度)时互相接触,阻止锁撑杆继续运动,如图8、图9中黑色虚线所示。因此,上文所述跳跃至位置RD1的情况在真实收上过程中不会出现,起落架会在位置RD1*处完成上位上锁,分岔点SN2因此可称为上位上锁分岔点。前起落架锁于收上位置(图3(b)),收上过程完成。此后解锁作动筒泄压(无挡板作用时前起落架运动至RD2位置后泄压)。收上过程中锁撑杆不同状态,都能在图10中找到相应的机构简图。

注意到当允许锁杆向下折叠至位置RD1后,若逐渐降低Fa,前起落架沿下过中心曲线由RD3(θov= -150°)至RD4(θov= -80°)缓慢放下时,由于存在Ful,出现了分岔点SN3。到达该点后锁撑杆同样发生了跳跃现象,类似于C1-RU1的解锁过程。SN3可称为下位解锁分岔点。

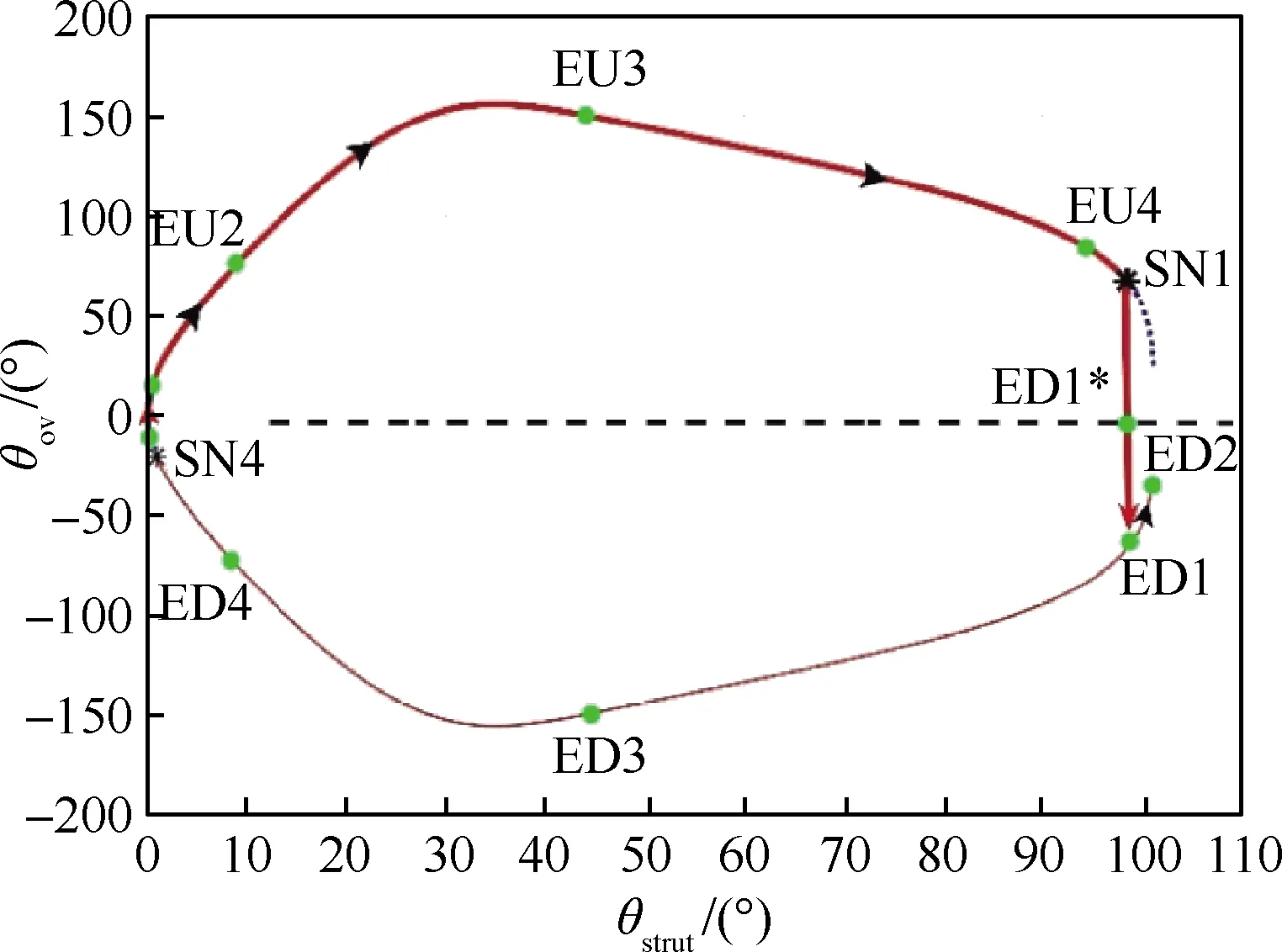

前起落架放下过程与收上过程相似,如图11箭头所示:上位解锁时,需要收放作动筒施加载荷克服起落架重力后,由解锁作动筒完成解锁。因此在Fa=15 kN时,解锁作动筒反向施加推力(Ful= -0.3 kN),锁撑杆由C2(θov= -15°)运动至解锁位置EU1(θov=8°)完成上位解锁。此后随Fa减小,前起落架逐渐放下至EU4(θov=80°),锁撑杆折叠运动如图12所示。

动力学仿真轨迹与延拓轨迹同样有较高的重合度,而当到达分岔点SN1后,动力学轨迹将再次发生上文所述跳跃,锁撑杆由向上折叠状态变为向下折叠状态。同样地,由于挡板的存在,锁撑杆实际不会折叠至ED1(θov= -70°),而于ED1*处完成下位上锁。类似地,称分岔点SN1为下位上锁分岔点。放下过程结束后解锁作动筒泄压(允许锁杆自由折叠时,前起落架运动至ED2位置后泄压)。

图10 前起落架收上过程简图Fig.10 Sketch of NLG retraction cycle

图11 前起落架放下过程锁机构过中心角度与主支柱收放角度对应关系分岔图Fig.11 Bifurcation diagram of NLG extension cycle with over-centre angle as function of strut angle

图12 前起落架放下过程简图Fig.12 Sketch of NLG extension cycle

不难发现当锁杆能够越过挡板继续向下折叠至位置ED1,并逐渐增加Fa收上前起落架时,在Ful作用下出现了分岔点SN4。锁撑杆由ED3、ED4位置到达该点后,发生了相似于C2-EU1解锁过程的跳跃。SN4可称为上位解锁分岔点。

通过以上分析可以看出,动力学仿真结果与数值延拓结果在稳定解分支上基本吻合,而由于分岔点后出现不稳定解分支,导致动力学轨迹发生跳跃进而实现起落架上锁。

3.2 解锁力对前起落架收放运动的影响

由3.1节分析可知,平衡解,尤其是分岔点(SN1~SN4)的出现决定了机构的动力学响应。前起落架锁机构某些关键行为,例如上位上锁、下位上锁等,常常与分岔点的出现相关。

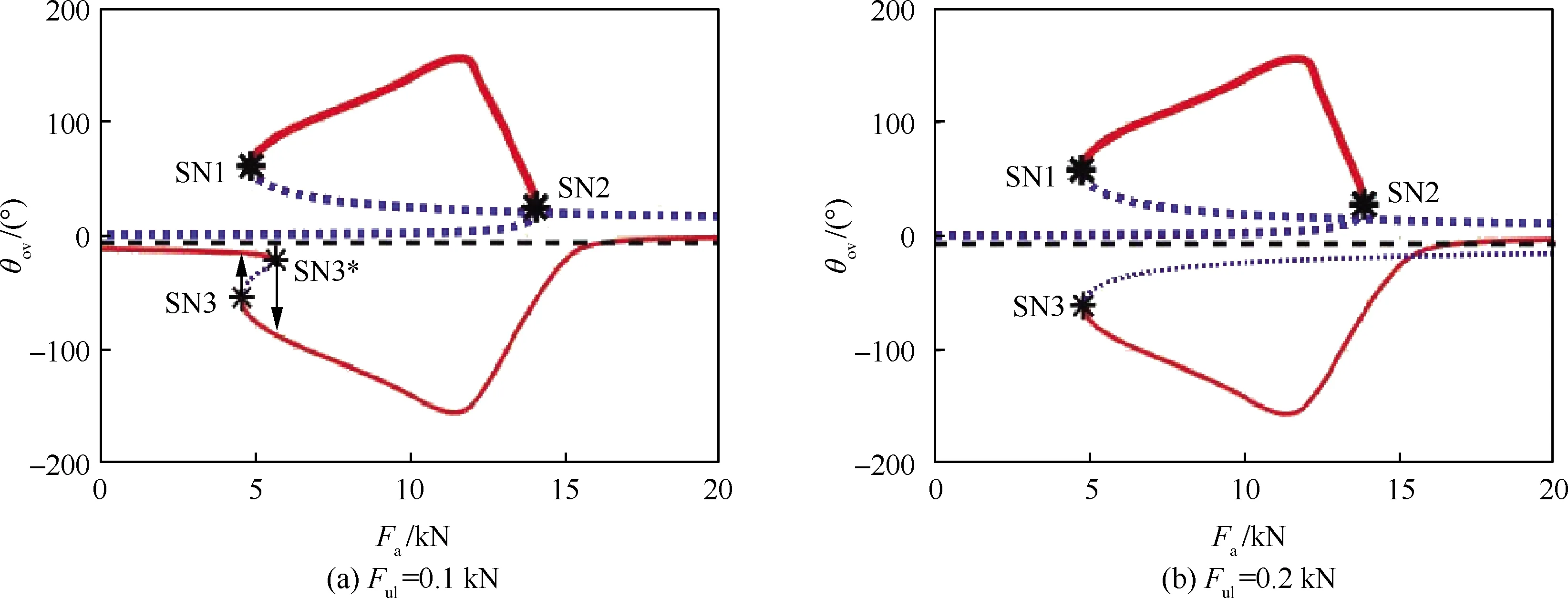

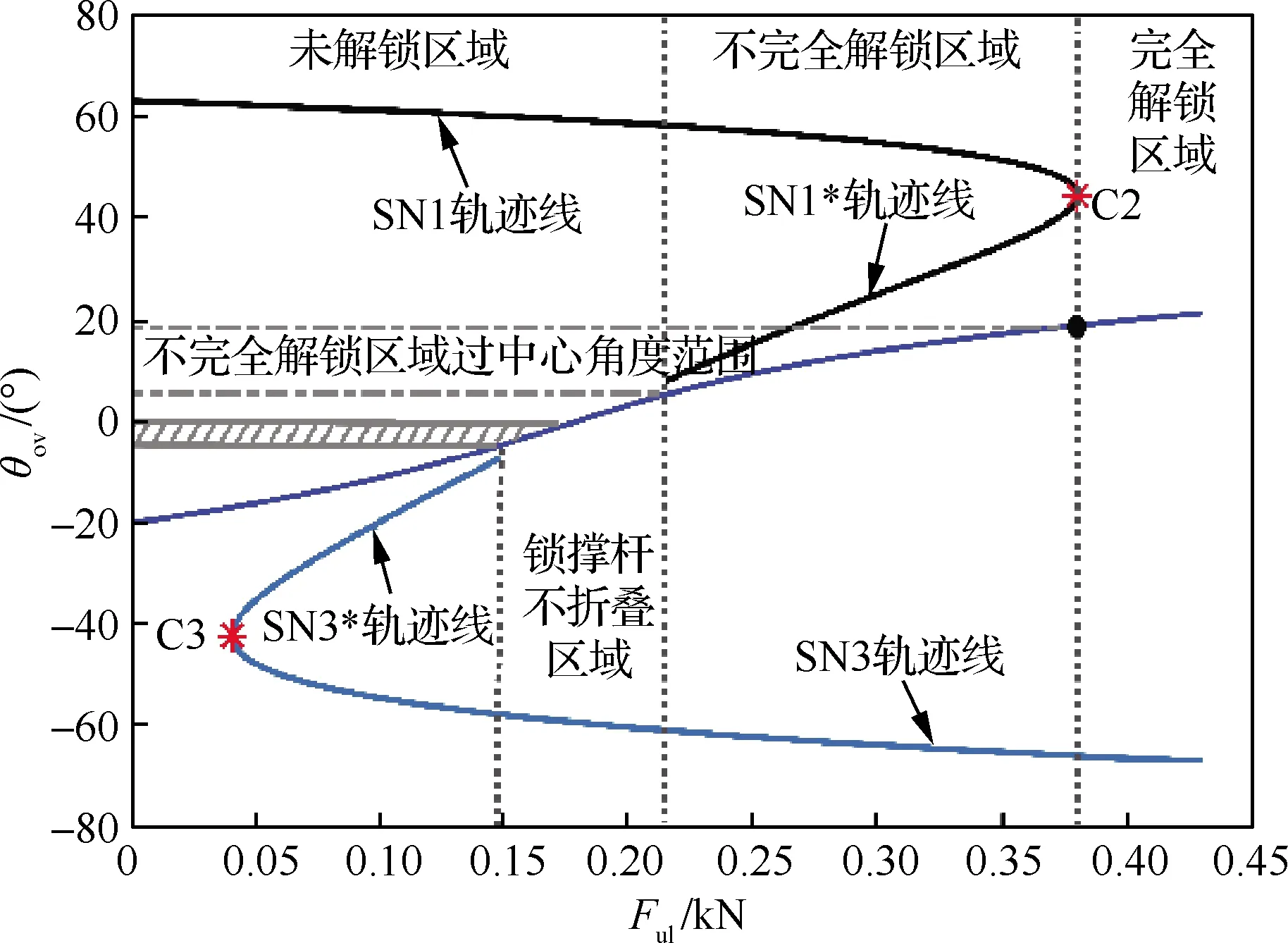

图13 不同解锁力下锁撑杆运动轨迹分岔图Fig.13 Bifurcation diagrams of lock links with different unlock actuator forces

对比图13不同解锁作动筒作用力下的锁撑杆运动轨迹可以发现,Ful变化会导致分岔点的位置发生改变,进而对前起落架机构的收放运动产生影响。本小节将详细分析不同Ful对分岔点的影响,找到前起落架能够顺利上、下位解锁的临界解锁力。需要说明的是,由于动力学仿真难以准确捕捉分岔点更无法分析其随不同参数的变化趋势,而数值延拓方法的准确性已由3.1节得到验证。因此以下内容均采用数值延拓进行分析。

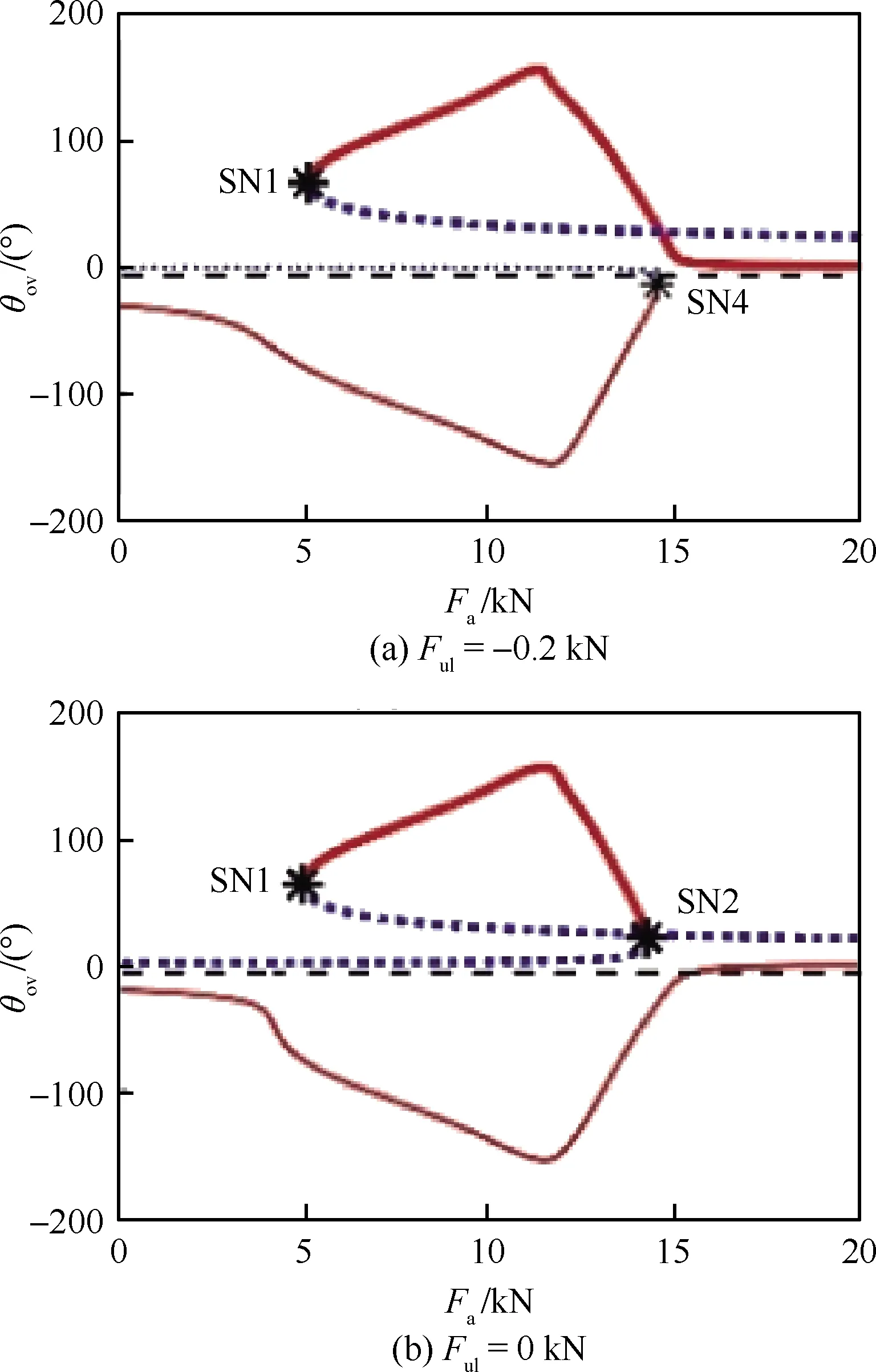

(1) 上位解锁

分别选取Ful= -0.2 kN、Ful=0 kN 2种工况进行分析,延拓结果如图14所示,各线型与标示含义与图8相同。由放下过程分析可知,为便于上位解锁,收放作动筒需施加作用力以克服重力。Ful=0 kN的工况下,Fa=15 kN时,只能在图14(b)的下过中心曲线上发现一个稳定平衡解。这意味着若此时降低Fa放下前起落架,锁撑杆会向下折叠沿下过中心曲线运动。但如前文所述,挡板阻挡了锁杆的运动趋势,该工况实际未完成上位解锁。为实现解锁顺利放下起落架,需提高Ful使平衡解移动至上过中心稳定曲线。施加推力至0.2 kN(图14(a))后,Fa=15 kN时对应的平衡解处于上过中心曲线,说明锁撑杆完成上位解锁,可以向上折叠使前起落架放下。

图14 上位解锁时不同解锁力下锁撑杆运动轨迹分岔图Fig.14 Bifurcation diagrams of lock links with different unlock actuator forces in case of up unlocking

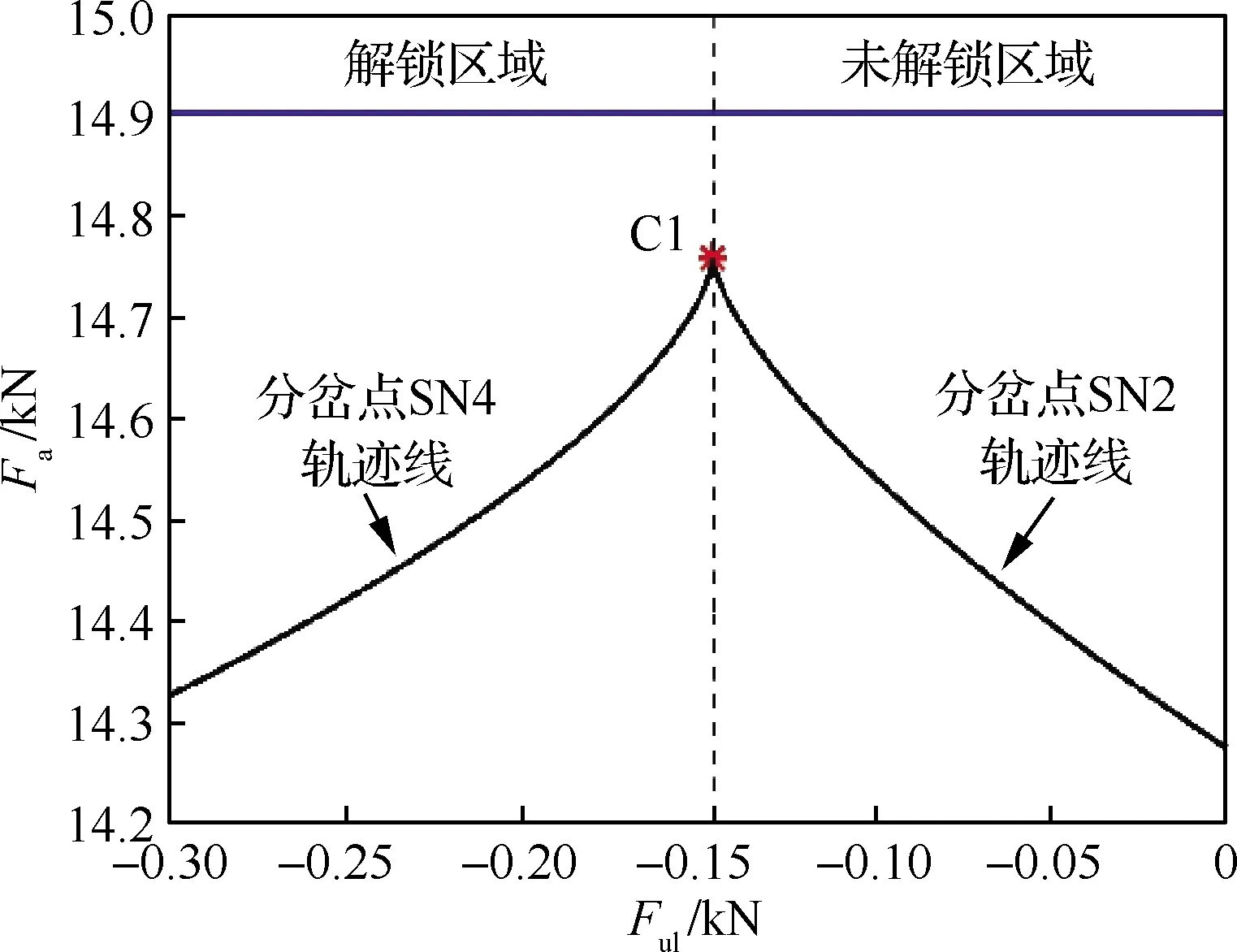

图15 分岔点SN2、SN4随解锁力变化的轨迹线Fig.15 Locus of bifurcation points SN2SN4 varying with unlock actuator force

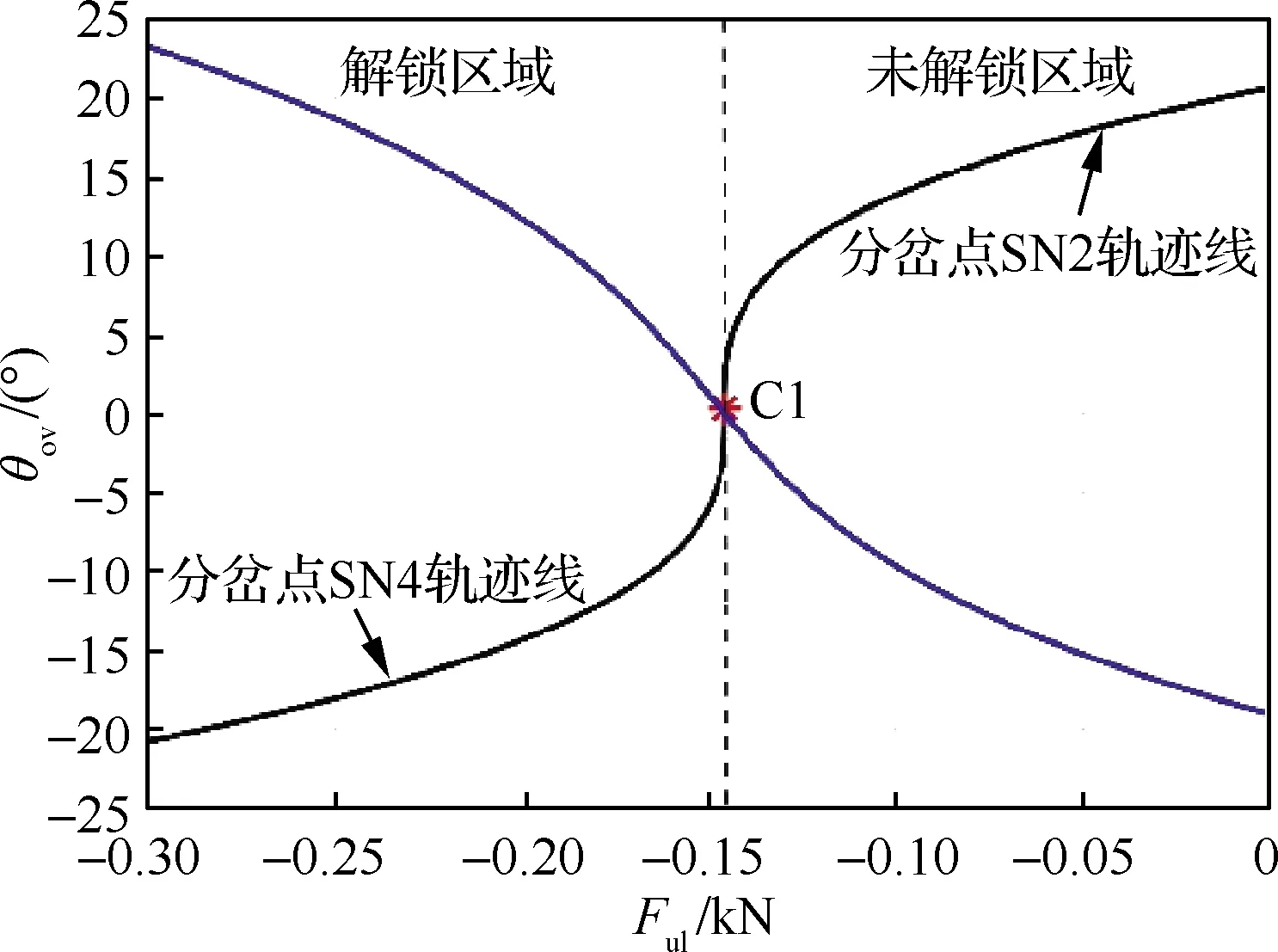

因此,上位解锁时可根据不同Ful值将锁撑杆解锁状态分为2类:上位未解锁状态和上位解锁状态。对比图14(a)和(b)不难发现,不同解锁状态与分岔点SN2、SN4的出现与否紧密相关。对点SN2、SN4进行数值延拓可更直观地了解分岔点随Ful的变化趋势,如图15中黑色曲线所示。将轨迹线分别投影至Fa-Ful、θov-Ful平面(如图16、图17所示)以便清晰地观察曲线走势,其中蓝色曲线表示上位解锁曲线。

图16 分岔点轨迹线与上位解锁曲线(θov-Ful)Fig.16 Locus of bifurcation points and up unlocking curve (θov-Ful)

图17 分岔点轨迹线与上位解锁曲线(Fa-Ful)Fig.17 Locus of bifurcation points and up unlocking curve (Fa-Ful)

(2) 下位解锁

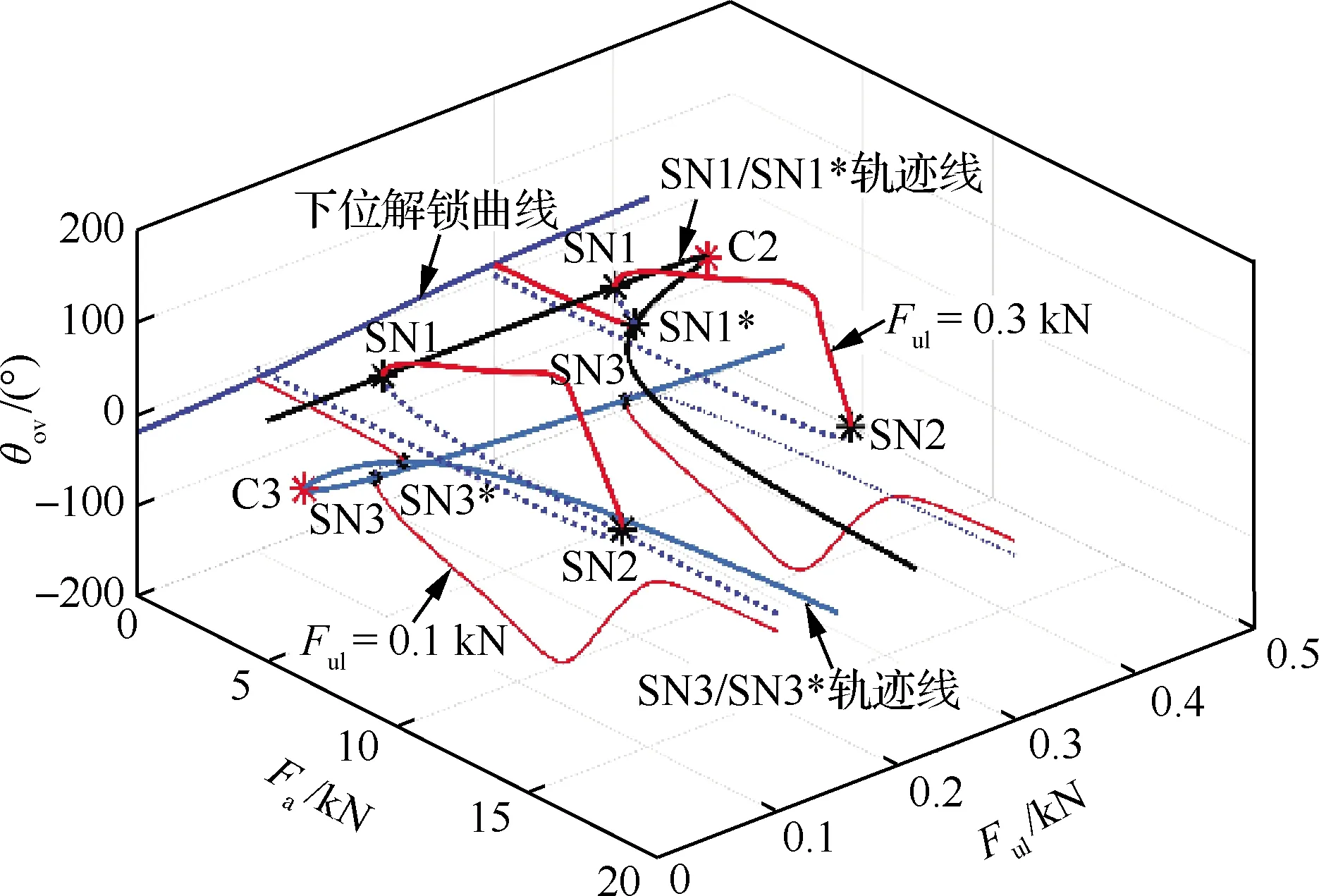

选取Ful=0.1 kN、0.2 kN、0.3 kN、0.4 kN这4种工况分别进行延拓计算,结果如图18所示。

下位解锁时,初始状态没有收放作动筒作用。当Ful=0 kN,Fa=0 kN时,如图14(b),此时与上位未解锁状态相似,唯一对应的稳定平衡解位于下过中心曲线,实际前起落架未解锁,无法收起。使初始状态平衡解移动至上过中心稳定曲线依然是成功解锁的关键。Ful增加至0.1 kN、0.2 kN时,由图18(a)和图18(b)可知,均未成功解锁;进一步增长至0.3 kN后,如图18(c)所示,上过中心稳定曲线与纵轴相交,意味着起落架能够解锁,锁撑杆随Fa增加可向上折叠,但折叠幅度(即θov增加幅度)远不及Fa的增长程度,前起落架实际没有明显收上。并且随后出现了2个分岔点SN1、SN1*将轨迹线分为上、下稳定分支,形如迟滞回线(图18(a)中下过中心曲线同样形成了该回线)。Fa需超过SN1*点对应的力值(约5 kN),平衡解从下稳定分支跃至上稳定分支后,锁撑杆才能大幅折叠,实现前起落架稳定收起。因此,本工况中虽成功解锁,但迟滞回线的存在证明解锁仍然不够彻底。图18(d)中迟滞回线消失,表明Ful=0.4 kN时前起落架能彻底解锁并顺利收上。

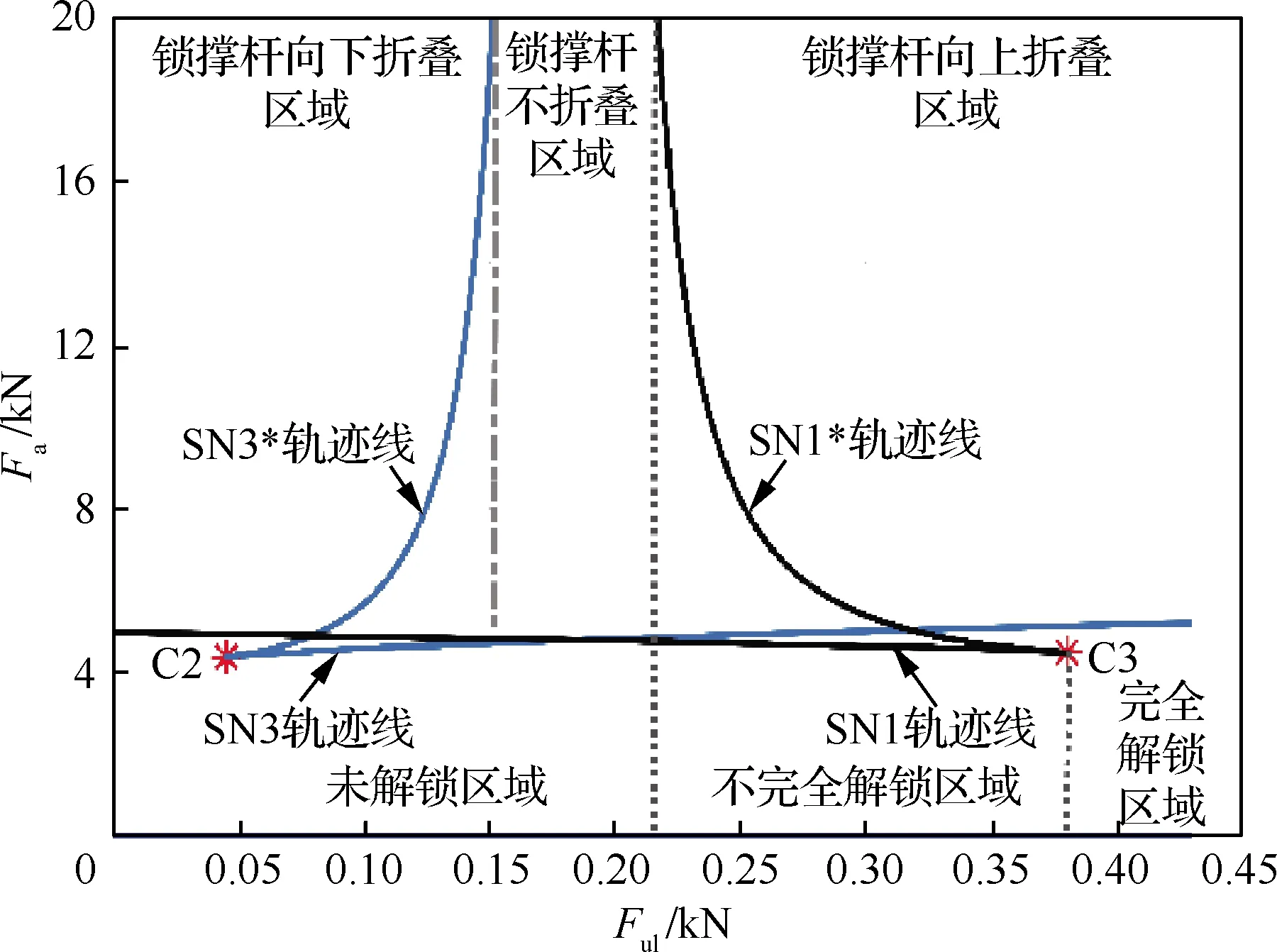

综上所述,类似地,可将不同Ful下的锁撑杆下位解锁状态分为3类:下位完全解锁状态(图18(d))、下位不完全解锁状态(图18(c),锁撑杆向上折叠,Fa需增加至一定数值越过分岔点后起落架方能收上)、下位未解锁状态(图18(a)和图(b))。

与上位解锁类似,不同解锁状态与SN1、SN3点息息相关。同样对分岔点进行数值延拓,得到其随不同Ful的变化轨迹,如图19所示。将曲线分别投影至Fa-Ful、θov-Ful平面(图20、图21)可更为清晰地观察其走势。

结合图19、图20可知,Ful<0.22 kN时,锁撑杆处于未解锁状态,SN1点始终存在,SN3、SN3*点于尖点C3后出现,对应于下过中心迟滞回线的形成,Ful>0.15 kN时SN3*点消失;随Ful增至0.22 kN后,SN1*点逐渐出现,即形成上过中心迟滞回线,形成过程对应未解锁状态向不完全解锁状态转化的过程;随后2个分岔点再慢慢靠近直至交汇于尖点C2处后最终消失。SN1、SN1*的消失表明锁撑杆由不完全解锁状态转化为完全解锁状态,C2点为转换的临界点。注意到图21中2条轨迹线在θov-Ful平面内的投影出现了一个缺口,图18(b)代表了该缺口所对应的前起落架延拓曲线,此时锁撑杆随Fa增加不发生折叠运动。出现缺口的原因是当Ful逐渐减小至接近未解锁区域时,Fa会渐渐趋近于无穷大(超出了图20所示的力值上限)。换言之,在未解锁区域和不完全解锁区域的交界处,从上过中心迟滞回线下稳定解分支跳跃至上稳定解分支所需的收放作动筒作用力接近无穷大,远远超出了机载液压系统的能力范围,起落架因此由不完全解锁区域过渡至未解锁区域,无法正常收上。

图19 分岔点SN1、SN3随解锁力变化的轨迹线Fig.19 Loci of bifurcation points SN1SN3 varying with unlock actuator force

图20 分岔点轨迹线与下位解锁曲线(Fa-Ful)Fig.20 Loci of bifurcation points and down unlocking curve (Fa-Ful)

图21 分岔点轨迹线与下位解锁曲线(θov-Ful)Fig.21 Loci of bifurcation points and down unlocking curve (θov-Ful)

4 弹簧参数对临界解锁力的影响

4.1 弹簧刚度k、弹簧原长lu的影响

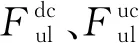

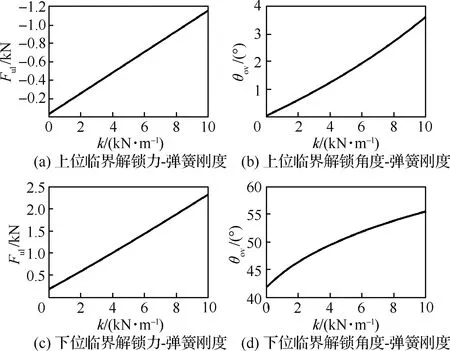

选取不同弹簧刚度、原长,延拓出不同工况下的SN2、SN4点以及SN1、SN1*点轨迹线,并分别提取曲线临界点C1、C2得到其随弹簧刚度、原长的变化趋势,如图22、图23所示。可以发现,随着弹簧刚度增加、原长缩短,上位和下位临界解锁力均呈线性增长,意味着解锁难度增加了,临界解锁角度有所上浮进一步证实了这一趋势。分析原因,增强弹簧刚度或降低弹簧原长都增加了锁弹簧作用于上锁撑杆的弹簧力,不利于解锁的力矩增大,致使解锁难度加大。

图22 不同弹簧刚度对临界解锁力和临界解锁角度 的影响Fig.22 Effects of different spring stiffness on critical unlocking force/angle

图23 不同弹簧原长对临界解锁力和临界解锁角度 的影响Fig.23 Effects of different spring unstrained lengths on critical unlocking force/angle

4.2 弹簧安装点位置的影响

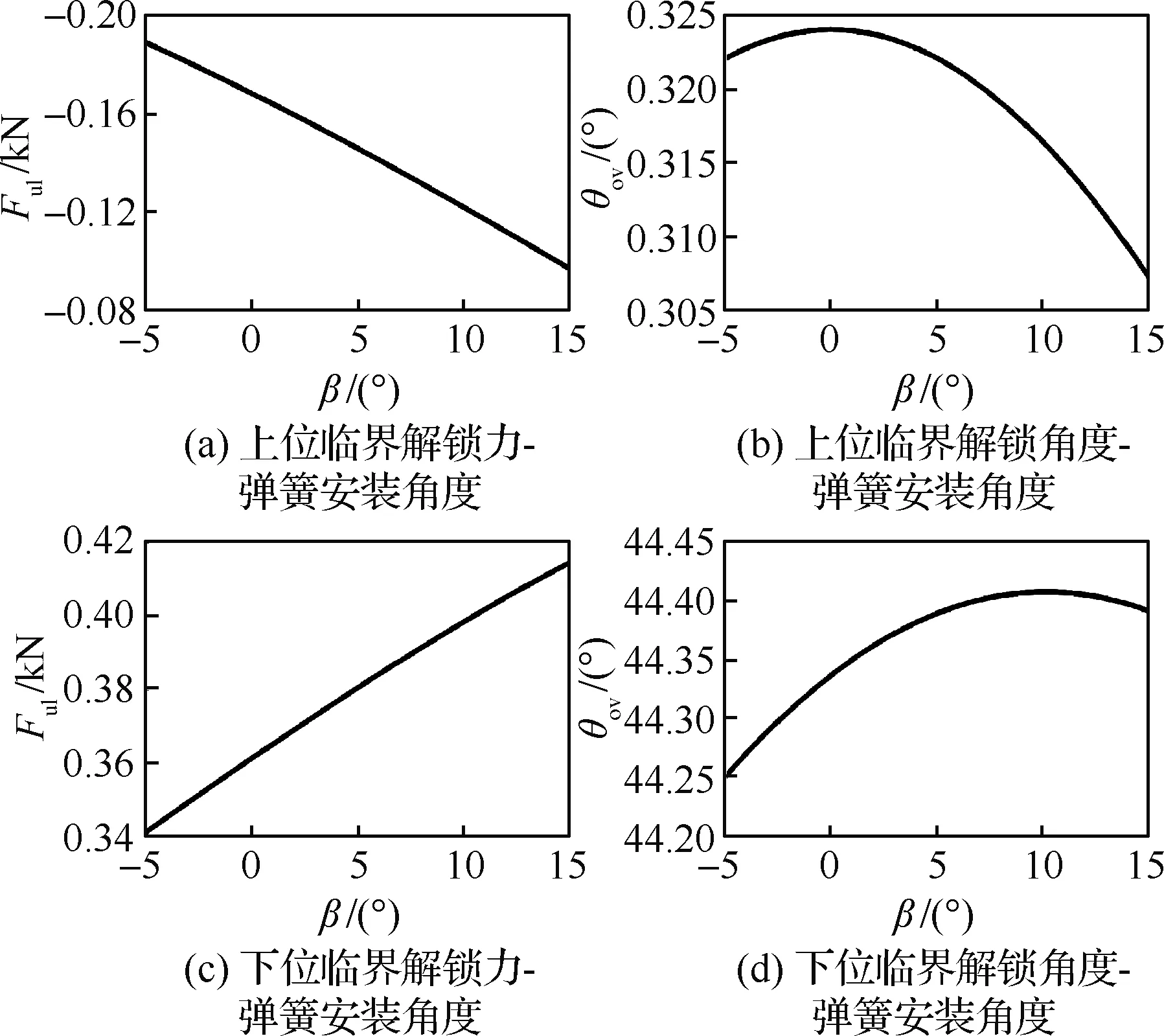

锁弹簧上安装点与机身相连,默认为不可调节的固定安装点,因此仅可改变上锁撑杆处弹簧的安装位置。可通过2种方式调节:改变安装距离sm(EF长度)或安装角度β(EF与DE夹角),如图24所示。选取不同sm、β,分别得到临界点变化趋势,如图25、图26所示。由图可知,在选定的变化范围内,增大安装角度时,减轻了上位解锁的难度而下位解锁与之相反;弹簧安装距离增加时,上、下位解锁均越来越困难。但相对而言,延长安装位置更显著地提高了解锁难度。

图24 弹簧不同安装角度和安装距离示意图Fig.24 Schematic of different spring installation angles/distances

图25 不同弹簧安装角度对临界解锁力、解锁角度的影响Fig.25 Effects of different spring installation angles on critical unlocking force/angle

5 下位临界解锁力优化

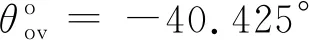

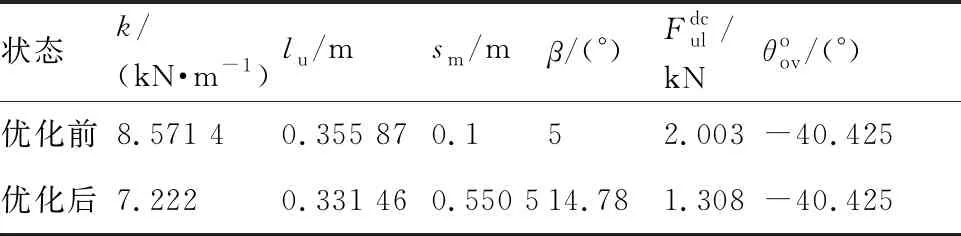

图27 寻优算法结合数值延拓算法优化流程图Fig.27 Optimization flowchart based on combination of MIGA and COCO

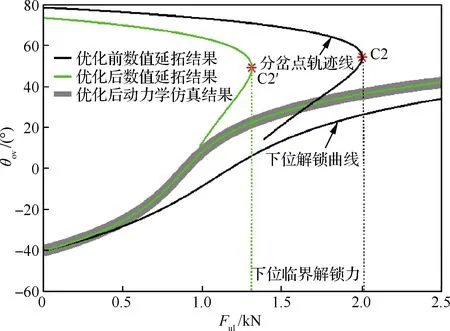

表1 下位临界解锁力优化结果

图28 下位临界解锁力优化结果分岔图Fig.28 Bifurcation diagram of optimization results for critical down unlocking force

6 结 论

本文提出了基于分岔理论,通过数值延拓分析撑杆式锁机构稳定性并指导参数设计的方法。对前起落架上下位一体式锁机构进行了分岔分析和优化设计,得到了以下重要结论:

1) 采用分岔分析方法研究锁机构具有可行性,该方法能快速把握模型稳定性随选定参数的变化趋势,准确预测系统动力学行为,提供高质量的设计参数。

2) 根据不同解锁作动筒作用力,发现了锁撑杆2种上位解锁状态和3种下位解锁状态,确定了解锁所需的最小解锁力,即临界解锁力及解锁曲线上相应的临界解锁角度。

3) 弹簧各结构参数对临界解锁角度影响较小,但会显著影响临界解锁力的大小,具体表现为:当增加弹簧刚度、安装距离,减小弹簧原长时,上、下位解锁难度均会提高;增加弹簧安装角度虽然可缓解上位解锁难度,但同时会使下位解锁更困难。

4) 以下位解锁为例,采用多岛遗传全局寻优算法,在下位上锁能力一定的条件下,优化弹簧参数后,临界解锁力下降了34.7%。