Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝堆焊层的组织和耐磨性能

2020-11-11韩丽梅

韩丽梅,李 丽,田 猛

(江苏省(沙钢)钢铁研究院,张家港 215625)

0 引 言

热轧连机组卷曲侧导板装置在冷热交替、复杂应力、滑动摩擦条件下服役一段时间后,其工作表面会出现磨损、断裂等问题。为降低侧导板的生产成本并延长使用寿命,常采用堆焊、激光熔敷等表面技术对失效工作表面进行修复[1-2];修复后的工作表面能够具有较高的高温强度、良好的韧性与耐磨性能。目前,国内用于堆焊修复的焊接材料主要有Cr-Mo系列焊条和药芯焊丝,其中药芯焊丝因合金成分调整方便、熔敷效率高等优点而在实际生产中得到更广泛的应用[3-5],其合金体系主要包括Cr-Mo-V、Cr-Mo-Nb、Cr-Mo-Ni、Cr-Mo-Ni-W、Cr-Mo-W-V等。部分学者指出,高硬度的堆焊金属并不一定具有优良的耐磨性能,耐磨性受堆焊层金属中合金元素种类和含量、显微组织粗细和均匀性、硬质相形态和分布等因素的综合影响[6-9]。Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝是基于国外同类焊丝同步开发的堆焊药芯焊丝,所获得的堆焊层具有耐磨性能良好、成本较低等特点,但有关这2种药芯焊丝在卷曲侧导板堆焊修复方面的研究及应用相对较少。因此,作者选用Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝对卷取侧导板用718钢进行堆焊,对比研究了2种药芯焊丝堆焊层的显微组织、硬度及耐磨性能,并探讨了耐磨性能的影响因素,拟为这2种药芯焊丝在卷曲侧导板堆焊修复中的应用提供理论基础。

1 试样制备与试验方法

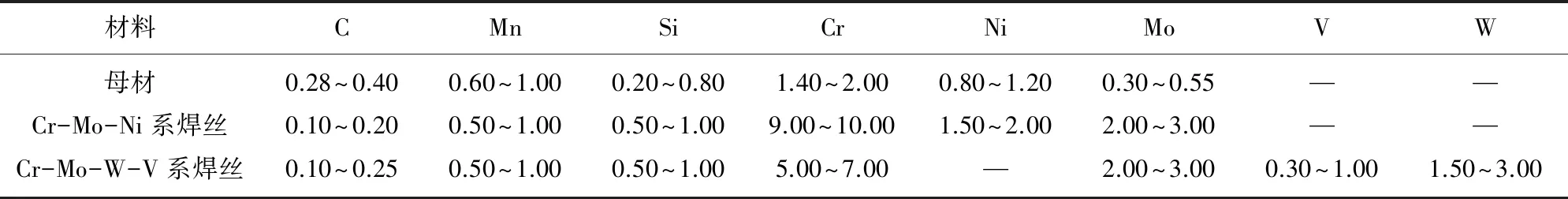

试验用母材为尺寸300 mm×200 mm×60 mm的718钢板,堆焊采用的焊丝为Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝,直径均为1.6 mm,母材和药芯焊丝的化学成分见表1。在母材上开U型坡口,打磨清除坡口两侧各3050 mm范围内的铁锈、油脂等。采用Power Wave 455M/STT型焊机进行焊前无预热及焊后无热处理的气体保护堆焊,焊接电流为320350 A,焊接电压为3036 V,保护气体为20%(体积分数,下同)CO2+80%Ar,气体流量为1220 L·min-1,焊丝干伸长为18~20 mm。

表1 母材和焊丝的化学成分(质量分数)

在堆焊层处截取金相试样,经粗磨、细磨、抛光,用由1.5 g CuCl2,33 mL HCl,33 mL H2O组成的1号卡琳腐蚀剂腐蚀后,采用ZEISS SIGMA型场发射扫描电镜(SEM)观察显微组织,并采用SEM附带的能谱仪(EDS)进行微区成分分析。采用Nano Indenter G200型纳米压痕仪对堆焊层不同组织处的硬度进行测试;采用Tukon 2500型全自动维氏硬度计由堆焊层中心向两侧取点进行硬度测试,载荷为49 N,保载时间为10 s。在堆焊层处截取尺寸为φ4.8 mm×12.7 mm的小圆柱销试样,采用MMW-1型立式万能摩擦磨损试验机进行干摩擦磨损试验,对磨盘为尺寸φ31.7 mm×φ16 mm×10 mm的淬火45钢,试验载荷为200 N,摩擦转速为300 r·min-1,摩擦时间为30 min;试验后,用酒精超声清洗试样,采用场发射扫描电镜观察磨损形貌。使用精度0.1 mg的电子天平称取磨损前后试样的质量,通过计算单位长度滑动距离的磨损量,即磨损率来表征材料的耐磨性能,计算公式为

v=(mt-m0)/l

(1)

式中:v为试样的磨损率,g·m-1;mt为试样磨损后的质量,g;m0为试样磨损前的质量,g;l为试验过程中试样的滑动距离,m。

2 试验结果与讨论

2.1 宏观形貌

由图1可知,采用Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝对母材进行堆焊后,堆焊层均与母材熔合良好,未发现气孔、夹渣、裂纹等焊接缺陷。

2.2 显微组织

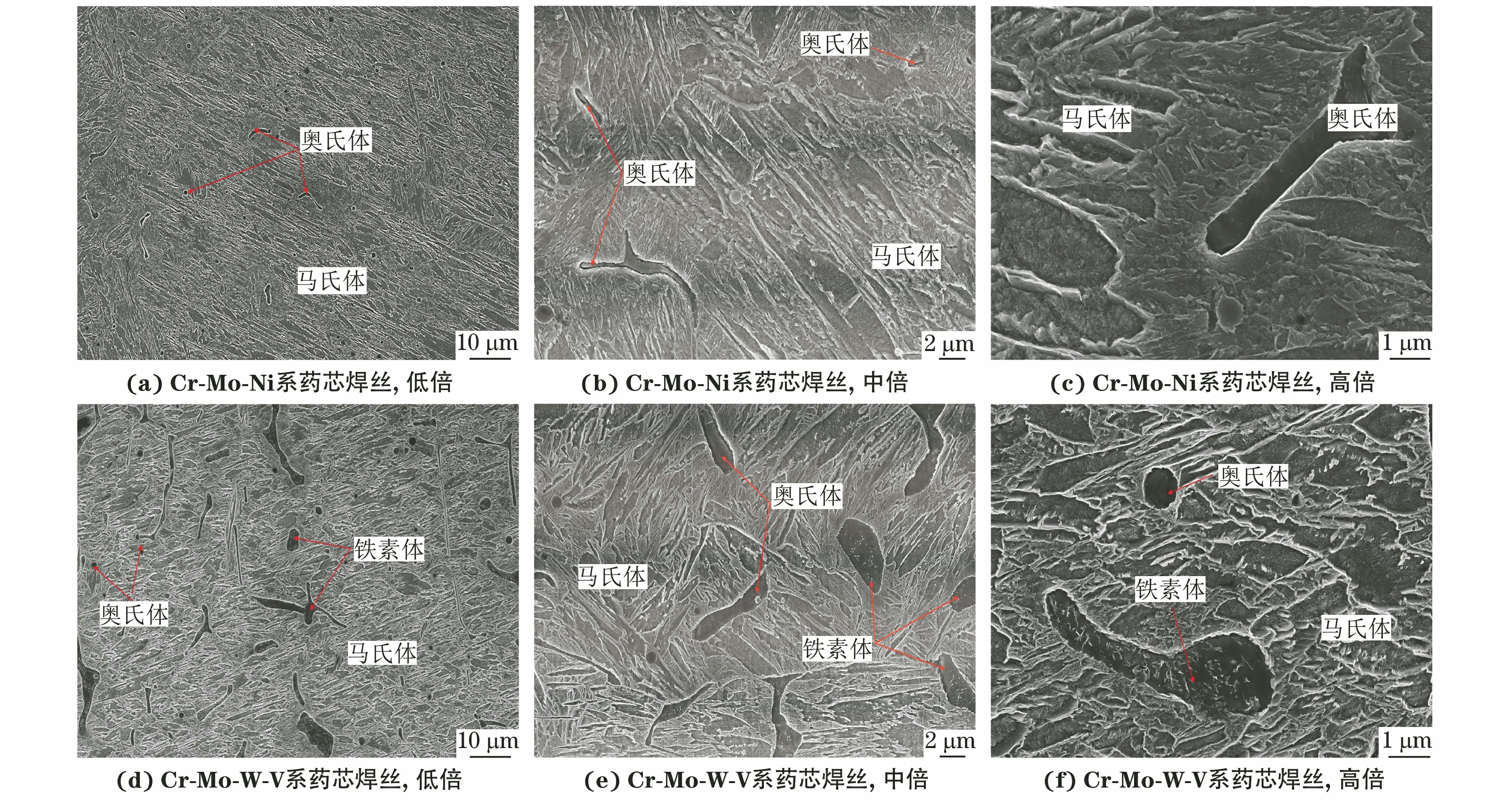

由图2可以看出:Cr-Mo-Ni系药芯焊丝堆焊层的显微组织由马氏体和少量残余奥氏体组成,其中残余奥氏体呈长条状、小圆块状分布在马氏体板条之间;Cr-Mo-W-V系药芯焊丝堆焊层的显微组织由马氏体、较多铁素体、极少残余奥氏体组成,其中铁素体和奥氏体分别呈长条状和小圆块状分布在马氏体板条之间,同时铁素体相内伴有细小的块状和球状碳化物析出。与Cr-Mo-Ni系药芯焊丝堆焊层相比,Cr-Mo-W-V系药芯焊丝堆焊层组织中的马氏体板条更细小,板条间距更小,且板条无方向性,晶界角度多为大角度。Cr-Mo-Ni系药芯焊丝与Cr-Mo-W-V系药芯焊丝均为高合金体系焊丝,在快速连续冷却的堆焊过程中,主要发生非扩散性马氏体相变,因此堆焊层基体的显微组织主要为马氏体。同时,焊接是一个非平衡凝固结晶过程,具有不同合金体系的两种药芯焊丝的焊接熔池会发生非平衡元素扩散、溶质再分配、多种相变等过程,导致堆焊层呈现不同的组织形态。

图1 不同药芯焊丝堆焊层的宏观形貌Fig.1 Macroscopic morphology of different flux cored wire surfacing layers: (a) Cr-Mo-Ni flux cored wire and (b) Cr-Mo-W-V flux cored wire

图2 不同药芯焊丝堆焊层的显微组织Fig.2 Microstructures of different flux cored wire surfacing layers: (a) Cr-Mo-Ni flux cored wire, at low magnification; (b) Cr-Mo-Ni flux cored wire, at medium magnification; (c) Cr-Mo-Ni flux cored wire, at high magnification; (d) Cr-Mo-W-V flux cored wire, at low magnification; (e) Cr-Mo-W-V flux cored wire, at medium magnification and (f) Cr-Mo-W-V flux cored wire, at high magnification

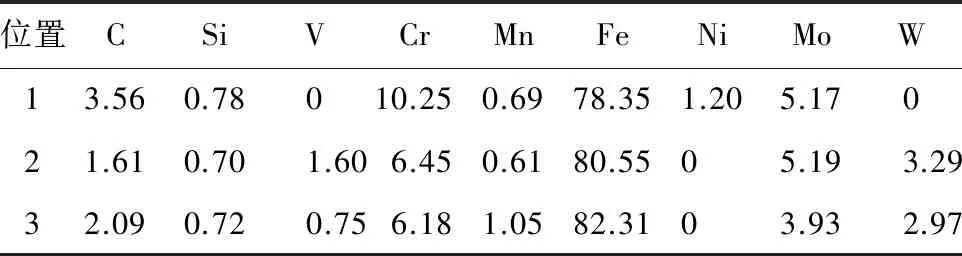

2种药芯焊丝的主要合金元素铬、钼、镍、钨、钒均可降低马氏体开始转变温度,推迟马氏体相变,使残余奥氏体数量增多;而同时铬、钼、钨、钒作为强碳化物形成元素,易形成难溶于奥氏体的合金碳化物,促进残余奥氏体转变分解,使残余奥氏体量减少。图3中点1和点3位于奥氏相上,点2位于铁素体+碳化物上。由图3和表2可知,在Cr-Mo-Ni系药芯焊丝中,奥氏体化形成元素镍提高了富碳奥氏体的稳定性,少量富碳奥氏体在相变过程中未发生转变分解而被保留下来,以残余奥氏体的形态分布在马氏体板条中;Cr-Mo-W-V系药芯焊丝中的钨、钒元素能够促使在相变过程中富碳奥氏体发生非平衡溶质再分配,钨、钒与碳元素结合而析出合金碳化物,导致大部分富碳奥氏体转变成铁素体+碳化物,只有极少部分富碳奥氏体未发生转变而保留下来。

2.3 硬 度

由图4可以看出:Cr-Mo-Ni系药芯焊丝堆焊层的硬度远高于Cr-Mo-W-V系药芯焊丝堆焊层的,二者的平均硬度分别为571,519 HV。2种药芯焊丝堆焊层的硬度产生较大差异的原因在于合金体系的不同使得各堆焊层具有不同的组织形态及含量。Cr-Mo-W-V系药芯焊丝堆焊层中的马氏体板条间分布着数量较多的铁素体+碳化物;采用纳米压痕仪测得铁素体+碳化物、残余奥氏体、马氏体的平均硬度分别为2.88,3.92,7.01 GPa,可知铁素体+碳化物的硬度低于马氏体和残余奥氏体的。因此,由马氏体和少量残余奥氏体组成的Cr-Mo-Ni系药芯焊丝堆焊层的硬度高于主要由马氏体、铁素体+碳化物和极少残余奥氏体组成的Cr-Mo-W-V系药芯焊丝堆焊层的。

图3 不同药芯焊丝堆焊层的EDS分析位置Fig.3 EDS analysis positions of different flux cored wire surfacing layers: (a) Cr-Mo-Ni flux cored wire, austenite; (b) Cr-Mo-W-V flux cored wire, ferrite and carbide and (c) Cr-Mo-W-V flux cored wire, austenite

图5 不同药芯焊丝堆焊层的磨损形貌Fig.5 Wear morphology of different flux cored wire surfacing layers: (a) Cr-Mo-Ni flux cored wire and (b) Cr-Mo-W-V flux cored wire

表2 图3中不同位置的EDS分析结果(质量分数)

图4 不同药芯焊丝堆焊层的硬度分布曲线Fig.4 Hardness distribution curves of different flux cored wire surfacing layers

2.4 耐磨性能

母材、Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝堆焊层的磨损率分别为11.858 7×10-8,3.641 5×10-8,2.970 7×10-8g·m-1。可知,与母材相比,药芯焊丝堆焊层具有良好的耐磨性能,且Cr-Mo-W-V系药芯焊丝堆焊层的耐磨性能优于Cr-Mo-Ni系药芯焊丝堆焊层的。Cr-Mo-Ni系药芯焊丝堆焊层的硬度比Cr-Mo-W-V系药芯焊丝堆焊层的高,说明在不同合金体系中,材料的高硬度不是评判高耐磨性的唯一标准。

由图5可知,Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝堆焊层的磨损机制均主要以黏着磨损为主,磨粒磨损为辅。Cr-Mo-Ni系药芯焊丝堆焊层的磨损表面较平整,塑性变形较小,局部存在较浅的犁沟,并伴有较多的金属黏着;而Cr-Mo-W-V系药芯焊丝堆焊层的磨损表面较粗糙,塑性变形较大,表面均匀分布着犁沟,并伴有少量的金属黏着与脱落。在Cr-Mo-W-V系药芯焊丝堆焊层中,钨、钒元素的加入可细化晶粒组织,使堆焊层获得板条间距细小、无方向性的马氏体基体组织;钨、钒与碳元素在铁素体组织中结合而弥散析出大量的碳化物,在干滑动摩擦过程中铁素体组织中弥散析出的合金碳化物可作为硬质相起到耐磨质点的作用,而强韧性较好的板条马氏体组织又为合金碳化物提供良好的支持。在载荷和摩擦热的作用下,具有这种组织的Cr-Mo-W-V系药芯焊丝堆焊层虽然会产生较大的塑性变形,但不易发生大面积撕裂脱落,因此Cr-Mo-W-V系药芯焊丝堆焊层的磨损率较低。综上所述,堆焊层的耐磨性能取决于合金元素体系,是基体组织形貌、含量、性能,硬质相含量、形态、分布、性能等综合作用的结果,其中硬质相的固有性能是保证堆焊层具有良好耐磨性能的重要原因之一。

3 结 论

(1) Cr-Mo-Ni系药芯焊丝堆焊层的显微组织由马氏体和少量残余奥氏体组成,Cr-Mo-W-V系药芯焊丝堆焊层的显微组织由马氏体、较多铁素体和极少残余奥氏体组成,铁素体内存在细小的块状和球状碳化物;与Cr-Mo-Ni系药芯焊丝堆层相比,Cr-Mo-W-V系药芯焊丝堆焊层中马氏体板条更细小,板条间距更小,且板条无方向性。

(2) Cr-Mo-Ni系药芯焊丝堆焊层的硬度高于Cr-Mo-W-V系药芯焊丝堆焊层的,其耐磨性能比Cr-Mo-W-V系药芯焊丝堆焊层的差;Cr-Mo-Ni系和Cr-Mo-W-V系药芯焊丝堆焊层的磨损机制均主要以黏着磨损为主、磨粒磨损为辅; Cr-Mo-W-V系药芯焊丝中的钨、钒元素可细化马氏体组织,同时可与碳元素形成难溶于奥氏体的合金碳化物,促进富碳奥氏体分解成铁素体与碳化物,碳化物作为硬质相具有较高的耐磨性,使得Cr-Mo-W-V系药芯焊丝堆焊层具有更优异的耐磨性能。