CO2压力对20钢在CO2/水两相分层流液相介质中腐蚀行为的影响

2020-11-11张正海杨贵荣宋文明李亚敏

张正海,杨贵荣,宋文明,马 颖,李亚敏

(1.兰州理工大学,有色金属先进加工与再利用国家重点实验室,兰州 730050;2.甘肃蓝科石化高新装备股份有限公司,兰州 730070)

0 引 言

管道运输普遍应用于油气工业中,而油管钢的CO2腐蚀是油气工业中不可避免的一个问题。虽然低碳钢易受湿CO2腐蚀,但从经济效益考虑,该材料仍是油气工业中使用最多的油管钢材料[1-5]。由此可知,因油管钢腐蚀而带来的经济损失与环境污染是无法估计的。因此,对于石油或天然气基础设施的管线或装置,降低与腐蚀相关运行成本的需求迫在眉睫[6-9];而要降低该成本则需掌握油管钢的腐蚀过程或机理。

目前,有关低碳钢的CO2腐蚀机理以及影响因素的研究报道较多。气相压力、pH、离子含量等环境因素以及微量元素对腐蚀产物组成的影响,腐蚀产物的形成机理等是研究低碳钢CO2腐蚀的几个重要方向。HUA等[10]研究发现,温度升高或CO2分压降低有利于X65碳钢表面保护性Fe3O4膜层的形成,而CO2分压增加则会促进FeCO3的形成,Fe3O4膜层可有效降低表面对一般腐蚀和局部腐蚀的敏感性。腐蚀产物膜的存在会显著改变低碳钢的CO2腐蚀速率和腐蚀机理[11-12]。CHEN等[13]研究表明,N80钢的弹性模量越低,在湿润的CO2环境中其表面腐蚀产物膜的孔隙率越大,膜层对基体的防护性越差。赵国仙等[14]通过模拟腐蚀环境研究了腐蚀介质的流速对P110钢CO2腐蚀行为的影响,发现腐蚀介质流速的增大有利于腐蚀性离子和电荷的传递,从而促进腐蚀,但同时也会引起腐蚀产物形貌和结构的变化,进而阻碍腐蚀性离子和电荷的传递。DE MOTTE等[15]研究发现,在CO2腐蚀早期FeCO3成膜过程是由复杂的晶体成核和生长组成的,且同时发生晶体成核与生长之间的竞争,从而导致不同区域析出膜结构的差异。OCHOA等[16]研究发现,在含CO2的NaCl溶液中碳素钢的腐蚀速率随着其显微组织的变化而变化,耐腐蚀性能取决于其热处理工艺。目前,有关低碳钢CO2腐蚀行为的试验大多是在静态条件下或在高压反应釜中通过模拟动态管路运行而进行的,有关低碳钢在气液两相分层流液相介质中的动态腐蚀行为研究较少,而有关CO2分压对其腐蚀行为影响的研究更少。因此,作者以20钢为研究对象,研究了不同CO2压力下钢在CO2/水两相分层流液相中腐蚀不同时间后的腐蚀速率、腐蚀产物形貌、腐蚀产物物相组成及腐蚀机理等。

1 试样制备与试验方法

试验材料为20钢无缝管,尺寸为φ18 mm×2 mm,显微组织为珠光体和铁素体,化学成分如表1所示。采用线切割方法截取长10 mm的环形试样,依次用240#,480#,800#,1000#,1200#,1500#,2000#砂纸打磨内表面,用800#砂纸在预磨机上打磨外表面,再放入丙酮溶液中超声清洗30 min,然后用去离子水清洗,无水乙醇脱水,冷风吹干。用精度为0.01 mm的数显游标卡尺测量试样的长度、内径、壁厚,测3次取平均值,然后用丙酮和蒸馏水清洗试样。用精度为0.1 mg的分析天平称取试样的质量,测3次取平均值,然后将试样存放于干燥器中待用。

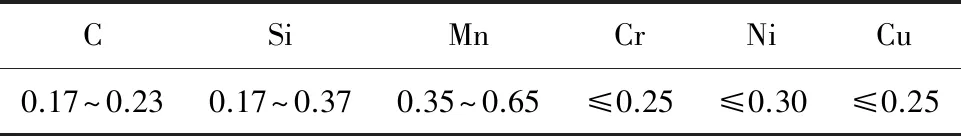

表1 20钢的化学成分 (质量分数)Table 1 Chemical composition of 20 steel (mass) %

在水平管道中模拟动态分层流下20钢的CO2腐蚀行为,将试样内壁上表面,即处于CO2环境中的部分用丙烯酸酯密封以防止被腐蚀,腐蚀介质为室温CO2/水两相分层流液相介质,水为自来水(来自黄河地表水)。根据Mandhane流形图,CO2、水的流速分别设定为0.271,0.106 m·s-1;通过调节阀门将管道内CO2压力设置为0.03,0.06,0.11,0.16,0.21,0.26 MPa,试验时间为0.5,1,2,3 h。在试验开始前,打开CO2气瓶阀门和自来水开关,将CO2和水泵入混合室,保持2 h除去管道中的氧气,然后调节阀门将CO2压力调至所需数值。腐蚀试验结束后,将试样用蒸馏水清洗,无水乙醇脱水,冷风吹干。采用JEOL-JSM-6700型扫描电子显微镜(SEM)观察试样表面腐蚀产物形貌,采用能量色散X射线能谱仪(EDS)表征腐蚀产物的微区化学成分。采用Bruker D8型X射线衍射仪(XRD)进行物相分析,使用铜靶,Kα射线,工作电压为40 kV,工作电流为150 mA,步长为0.02°,测试范围为10°~100°,采用MDI Jade软件与PDF-2数据库自动匹配峰值位置,判定腐蚀产物的物相。将腐蚀后的试样放置在超声波清洗器中清洗至腐蚀产物完全清除后,用精度为0.1 mg的分析天平称取试样质量,计算腐蚀速率,其计算公式为

(1)

式中:R为腐蚀速率,mm·a-1;m,m1分别为腐蚀前后试样的质量,g;S为腐蚀部分的面积,cm2;ρ为试样的密度,kg·m-3;t为腐蚀时间,h。

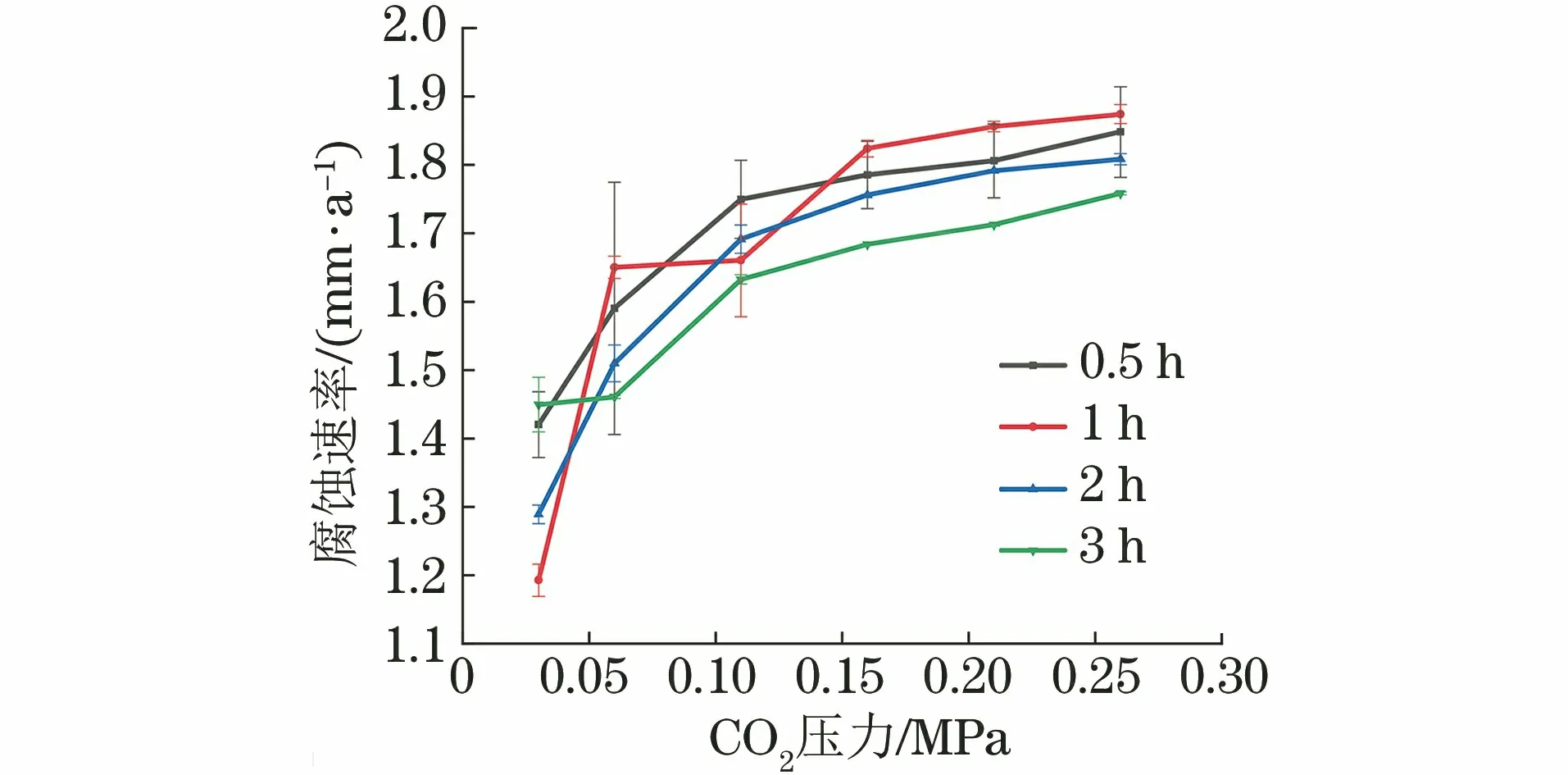

图1 20钢在CO2/水两相分层流液相中腐蚀不同时间时腐蚀 速率随CO2压力的变化曲线Fig.1 Curves of corrosion rate vs CO2 pressure of 20 steel in CO2/ aqueous two-phase stratified flow liquid phase for different times

2 试验结果与讨论

2.1 腐蚀速率

由图1可知:20钢在腐蚀介质中腐蚀不同时间时的腐蚀速率均随着CO2压力的增加而增大,当CO2压力由0.03 MPa升高至0.11 MPa时腐蚀速率快速增大,而当CO2压力超过0.11 MPa后腐蚀速率的变化趋于平缓,但仍在缓慢增加;在相同CO2压力下随着腐蚀时间的延长,20钢的腐蚀速率整体呈减小趋势,且腐蚀速率的误差范围明显缩小。不同试验条件下20钢的腐蚀速率均大于1.193 mm·a-1,按照NACE RP-0775-91标准,判定20钢在CO2/水两相分层流液相介质的腐蚀程度均属于严重腐蚀。

2.2 腐蚀形貌

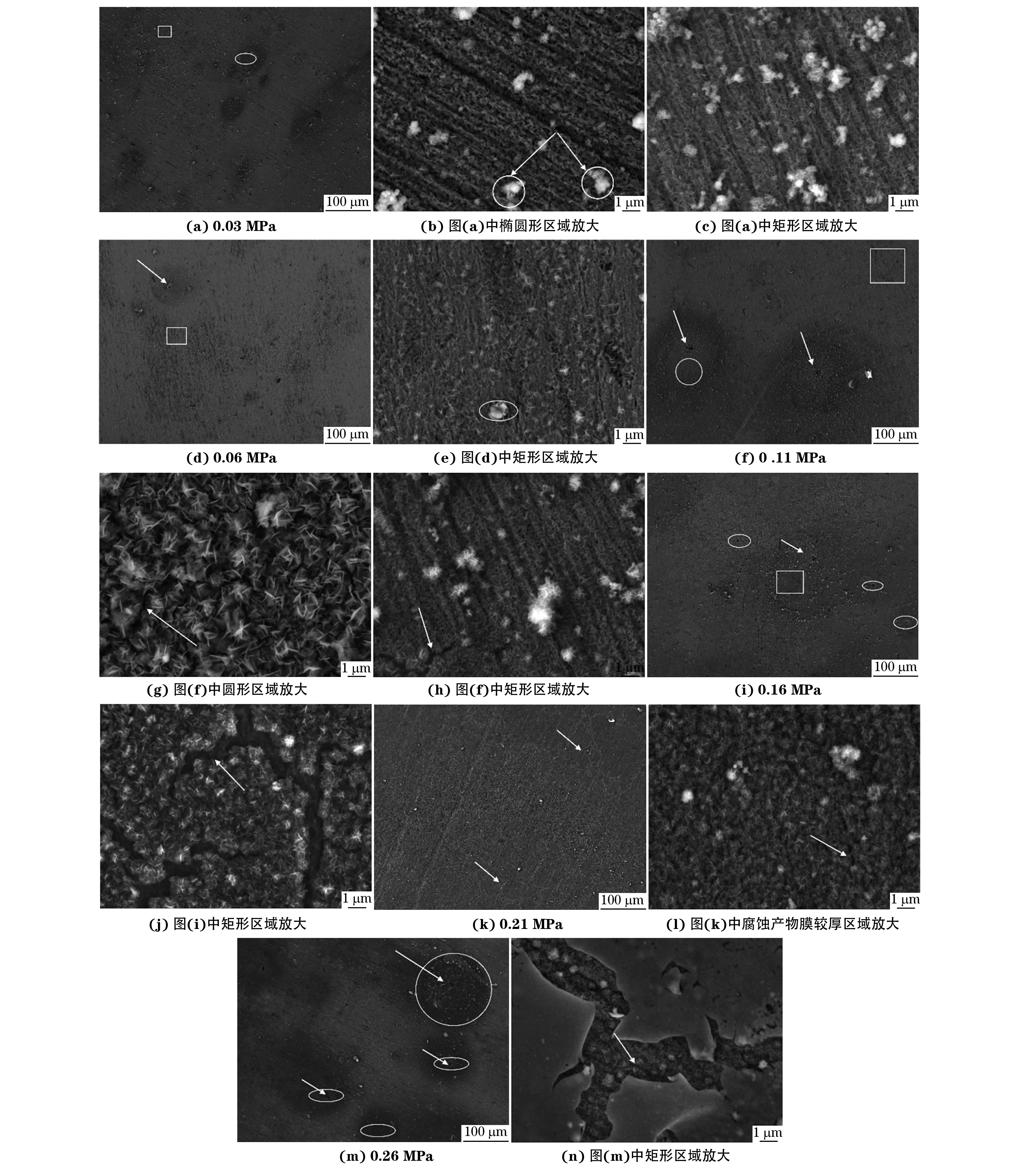

由图2可以看出:在腐蚀时间为1 h时,当CO2/水两相分层流液相中CO2压力为0.03 MPa时,试样表面粗糙,出现浅黑色区域(图中椭圆形区域所示)和深灰色区域(图中矩形区域所示);浅黑色区域被均匀、疏松的絮状产物覆盖,形成疏松的网絮状结构,在絮状产物表面分布着白色的颗粒状物质(图中箭头位置所示),该区域表面存在条带状划痕,划痕的最大深度约为0.5 μm;深灰色区域表面也被少量絮状产物覆盖,形成疏松的网絮状结构,但是其划痕较浅。当CO2压力增加至0.06 MPa时,试样表面同样呈现浅黑色与深灰色两种区域,但二者的分布差异降低,经放大后发现试样表面产物的致密程度提高,絮状特征明显,絮状产物表面的白色颗粒状物质的直径减小,颗粒的致密程度增加。当CO2压力增加至0.11 MPa时,试样表面仍由浅黑色与深灰色两种区域组成;浅黑色区域面积明显增大,且被一层密集而细小的颗粒状物质覆盖,在浅黑色区域中心存在一个较深的黑色腐蚀坑,可见腐蚀由缺陷处开始而后向周围蔓延,而且细小颗粒状物质的分布密度由浅黑色区域的中心向边缘处逐渐降低;放大后发现,浅黑色区域中颗粒状腐蚀产物由针片状产物聚集而成,针片状产物的间隙可见微裂纹;深灰色区域存在非常稀疏的颗粒状物质,放大后发现该区域表面均匀覆盖了一层疏松的絮状产物膜,其表面仍残留有划痕痕迹,且产物膜中出现微裂纹,同时膜层表面分布着非常稀疏的白色絮状产物,产物膜的致密程度较浅黑色区域的低。当CO2压力进一步增加至0.16 MPa时,试样表面形貌特征均匀一致,腐蚀坑表面均匀且密集分布着白色针状点腐蚀坑,腐蚀坑表面完全被颗粒状腐蚀产物覆盖,腐蚀产物由针状物质团簇而成,腐蚀产物更加致密,产物膜上的裂纹更加明显,裂纹的最大宽度约为0.9 μm,且裂纹处也被颗粒状腐蚀产物覆盖。在CO2压力为0.21 MPa时,试样表面腐蚀产物分布均匀且无明显分区特征,图中箭头处可见晶界形状特征,说明腐蚀产物并不是绝对均匀沉积在基体表面,而是可能优先沉积在晶界处;较厚腐蚀产物膜之间是由相对较薄的膜层相连的,从而形成厚薄相间网状形貌的腐蚀产物膜;腐蚀产物膜较厚区域的细小颗粒状腐蚀产物密集分布在基体表面,已观察不到划痕痕迹。当CO2压力增至0.26 MPa时,试样表面呈现明显的分区特征;图中圆形区域的中心部位存在腐蚀坑,其边缘部位存在可剥离鳞片状腐蚀产物,该区域存在剥离痕迹(图中箭头位置所示);椭圆形区域具有形成鳞片状产物的趋势,腐蚀坑附近产物膜呈双层结构特征,经放大后发现该区域表面为致密程度高的鳞片状产物膜,该膜层较薄且其中存在微裂纹,而鳞片状致密膜下方为由密集颗粒状产物构成的内层产物膜,密集颗粒由更为细小的针絮状产物聚集而成,且内层产物膜中也存在微裂纹。由此可知,腐蚀产物膜的致密程度随着CO2压力的增加而增大,但组成产物膜的颗粒尺寸减小,这与不同CO2压力下的腐蚀速率变化趋势相吻合。

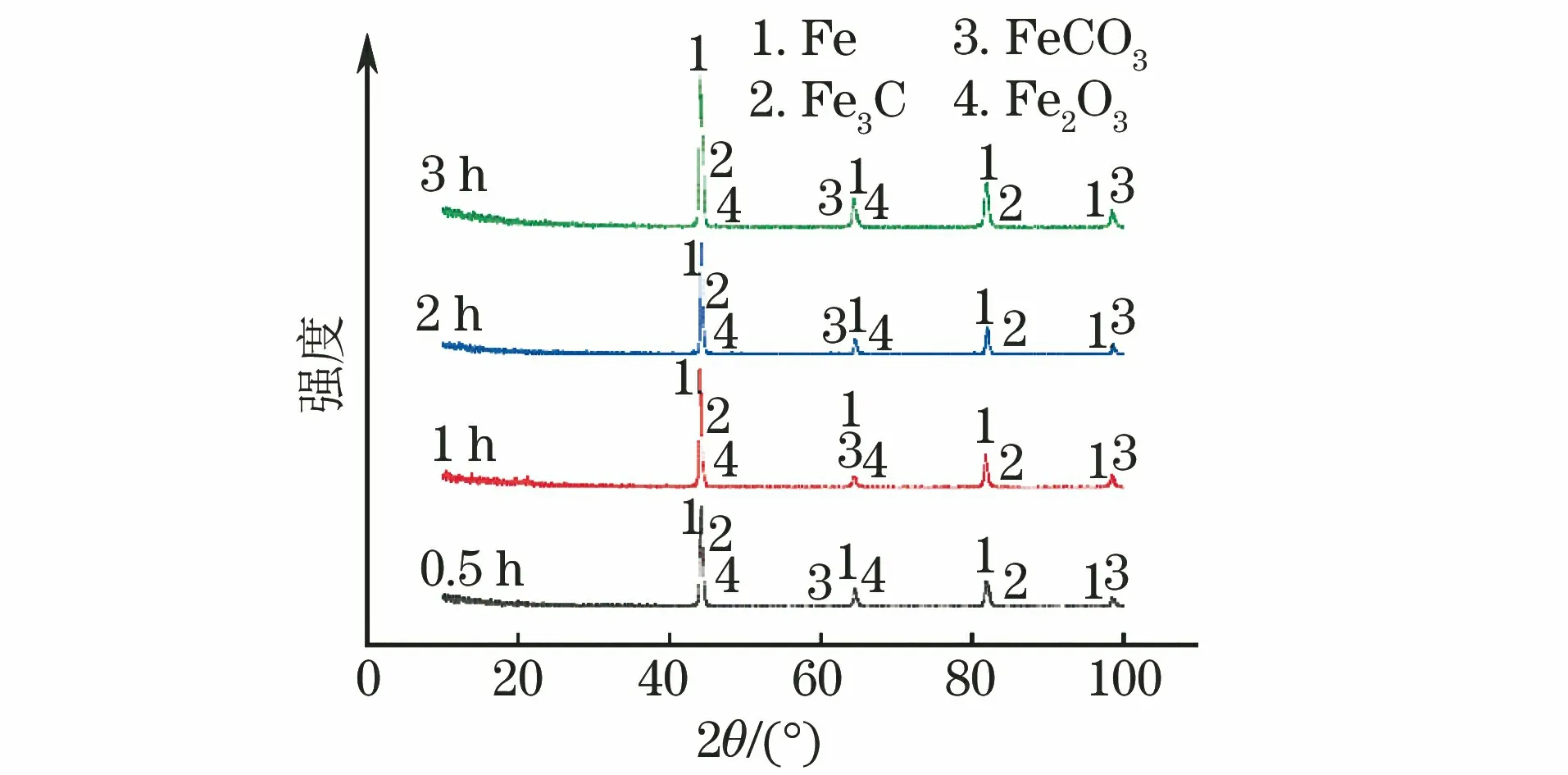

由图3可知,CO2压力为0.11 MPa下20钢在CO2/水两相分层流液相中腐蚀不同时间后其表面腐蚀产物的物相组成基本相同,均由Fe、Fe3C、FeCO3、Fe2O3相组成。Fe、Fe3C是20钢固有的相,FeCO3、Fe2O3是腐蚀产物膜的主要组成部分。随着腐蚀时间的延长,FeCO3、Fe2O3两相对应的衍射峰强度与衍射峰所包围的积分面积都增加,表明这两种产物的含量随着腐蚀时间的延长而增加。

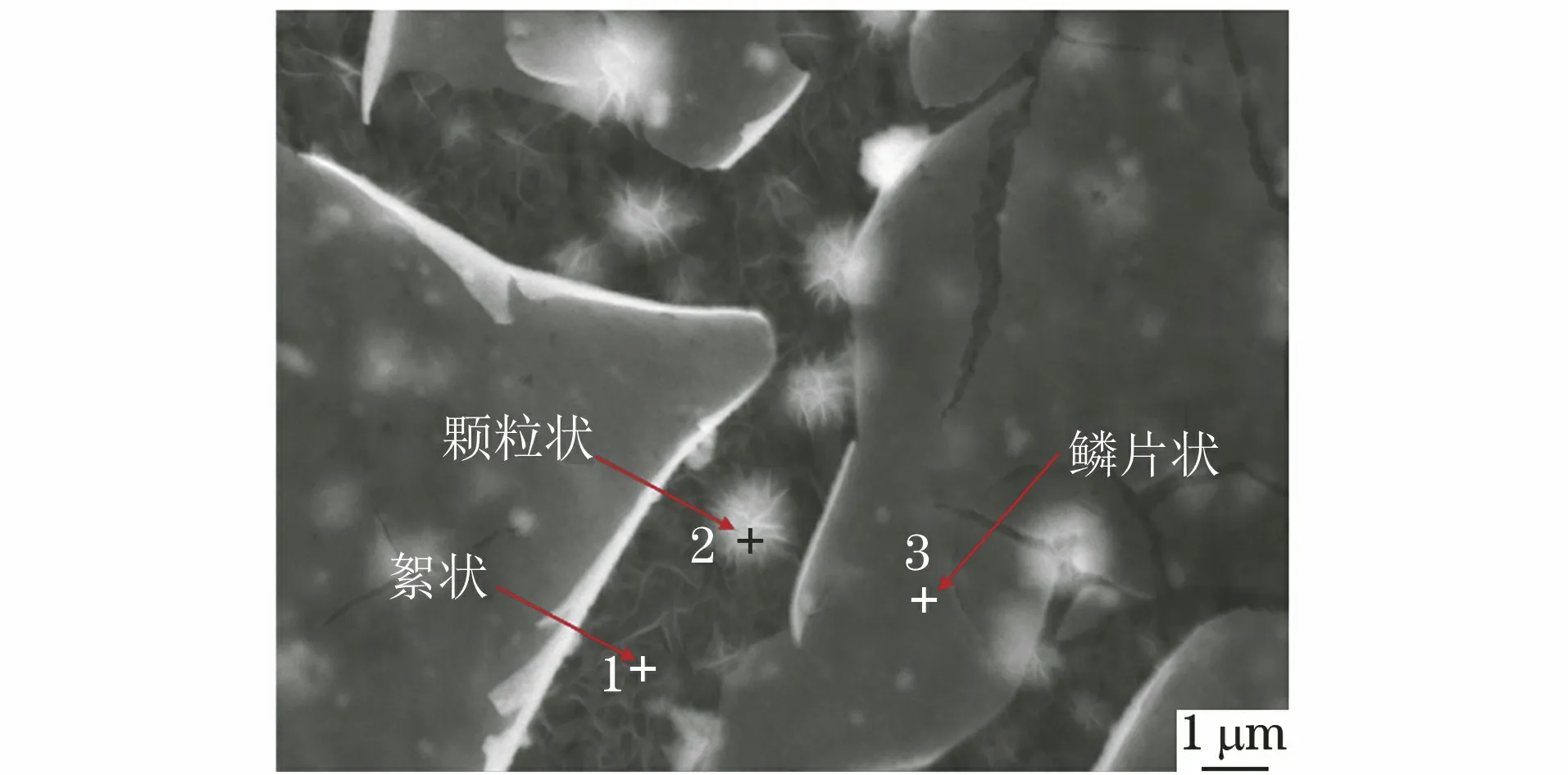

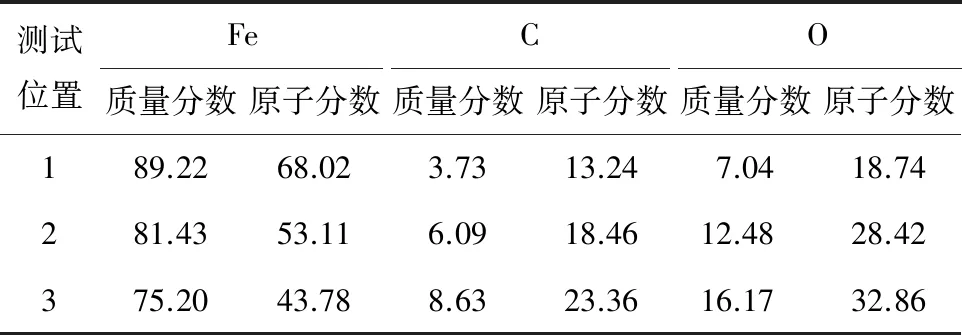

由图4可以看出:20钢在CO2/水两相分层流液相中腐蚀2 h后,其表面存在絮状、颗粒状、鳞片状3种形貌的腐蚀产物,絮状产物之间结合紧密,并且密集地沉积在试样表面,颗粒状产物由许多丝状物团簇而成,散落分布在絮状产物表面,可剥离鳞片状腐蚀产物沉积在颗粒状产物上方。由表2可知,铁、碳与氧是组成腐蚀产物的主要元素,腐蚀产物应为铁的氧化物和FeCO3,絮状、颗粒状、鳞片状腐蚀产物中元素的含量不同。

图2 不同CO2压力下腐蚀1 h后20钢的腐蚀形貌Fig.2 Corrosion morphology of 20 steel after corrosion for 1 h under different CO2 pressures: (b) amplification of oval area in Fig.(a); (c) amplification of rectangle area in Fig.(a); (e) amplification of rectangle area in Fig.(d); (g) amplification of circle area in Fig.(f); (h) amplification of rectangle area in Fig.(f); (j) amplification of rectangle area in Fig.(i); (l) amplification of area with thick corrosion product film in Fig.(k) and (n) amplification of rectangle area in Fig.(m)

图3 CO2压力为0.11 MPa条件下腐蚀不同时间后 20钢表面腐蚀产物的XRD谱Fig.3 XRD spectra of surface corrosion products of 20 steel corroded under CO2 pressure of 0.11 MPa for different times

图4 CO2压力为0.21 MPa条件下腐蚀2 h后20钢表面 腐蚀产物的微观形貌Fig.4 Microscopic morphology of surface corrosion products of 20 steel after corrosion for 2 h under CO2 pressure of 0.21 MPa

表2 图4中不同位置的EDS分析结果Table 2 EDS analysis results of different positionsin Fig.4 %

2.3 分析与讨论

随着CO2/水两相分层流液相中CO2压力从0.03 MPa增加到0.11 MPa,20钢腐蚀速率增加得较明显,而CO2压力大于0.11 MPa时腐蚀速率缓慢增大。在形成完整产物膜前,试样表面直接与腐蚀介质接触,表面被腐蚀成网状形貌。基体内部显露在外的渗碳体(Fe3C)作为电化学反应的阴极,其周围的铁基体作为阳极而在试样表面发生电化学反应;并且随着腐蚀的进行,构成原电池的数量增多。电化学反应以及由铁基体与腐蚀性离子形成的化学反应共同存在于基体表面,这可能就是前期腐蚀速率变化明显的原因。在气液两相分层流条件下,气液流速较慢,在基体表面形成浓度边界层。从基体表面产生的Fe2+进入边界层内,边界层内的离子浓度开始缓慢增大,直至大于Fe2+与CO32-的浓度积之后便开始形成沉淀。此时残留的Fe3C作为电化学反应的阴极,为腐蚀产物提供了更好的附着骨架,同时作为前驱体改变腐蚀产物的沉积成核方式[17]。少量的Fe2+进入腐蚀介质后,形成腐蚀产物的晶体分子沿某一晶向优先生长而形成丝状物,而后在丝状产物表面继续长大,形成以丝状物为中心的絮状产物,进而演变成颗粒状产物。随着CO2压力的增加,20钢在CO2/水两相分层流液相中腐蚀后,腐蚀产物逐渐沉积在Fe3C表面,将残留的Fe3C完全包裹在腐蚀产物中,致使基体表面形成晶粒粗大、疏松多孔的产物膜;由于腐蚀介质中离子的浓度增加,腐蚀产物继续沉积在基体表面,致使基体表面腐蚀产物膜变得致密,最终形成鳞片状腐蚀产物膜,从而使传质过程受到抑制,因此腐蚀速率增加缓慢。

3 结 论

(1) 当CO2压力由0.03 MPa升高至0.11 MPa时,20钢在CO2/水两相分层流液相介质中的腐蚀速率快速增大,而当CO2压力超过0.11 MPa后腐蚀速率缓慢增大;不同试验条件下20钢的腐蚀速率均大于1.193 mm·a-1,说明20钢在CO2/水两相分层流液相介质中发生严重腐蚀。

(2) 20钢在CO2/水两相分层流液相中腐蚀后,其表面被均匀、疏松的絮状产物覆盖而形成疏松的网絮状结构,腐蚀产物以缺陷处Fe3C为骨架成膜并向周围扩展。随着CO2压力的增加,腐蚀产物膜的致密程度增大,组成产物膜的颗粒尺寸减小,腐蚀产物形貌由絮状、针状、颗粒状向鳞片状转变;腐蚀产物主要由铁的氧化物和FeCO3组成。

(3) 20钢在CO2/水两相分层流液相介质中腐蚀后其表面形成双层膜结构,外层膜致密程度较高,内层膜晶粒粗大、疏松多孔。