Mn-Cr-Mo系贝氏体轨钢连续冷却转变的原位观察

2022-09-05包喜荣王晓东赵文倩

张 迪, 包喜荣, 陈 林, 王晓东, 赵文倩, 宋 冉

(1. 内蒙古科技大学 材料与冶金学院(稀土学院), 内蒙古 包头 014010;2. 北京北冶功能材料有限公司 材料研究所, 北京 100192)

近年来贝氏体轨钢由于其优良的强韧性、焊接性、耐磨损性能以及抗疲劳性能而得到广泛的关注[1-6]。 以往探究不同热处理方式对贝氏体轨钢组织转变的影响通常采用金相法,但金相法对于贝氏体形核、长大方式及贝氏体板条生长速率无法进行动态观察研究。采用高温共聚焦激光扫描显微镜(CLSM)原位动态观察贝氏体板条连续形核和长大过程已成为研究贝氏体相变行为的有效手段之一[7-11],目前国内外有少数学者对贝氏体板条的长大速率、贝氏体形核及长大机制及其特征等问题开展了相关研究,且探究了奥氏体状态对贝氏体形核、长大及组织的影响。Kang等[12]对贝氏体等温相变进行原位观察,表明贝氏体形核及长大均为切变机制,测得BF板条的生长速率低于马氏体,并与碳扩散控制模型计算结果一致。胡海江等[13]选用中碳贝氏体钢通过CLSM报道了贝氏体生长过程产生的互锁现象。刘宗昌等[14]对20MnCrNi2Mo铸钢进行原位观察,发现同一热处理条件下不同晶粒内贝氏体形核时间不同步,同一晶粒中不同位置的贝氏体形核时间也不同步。惠卫军等[15]研究发现Mn-Cr系贝氏体型非调质钢中提高奥氏体化温度有利于在较低的冷却速度下获得全贝氏体组织。徐光等[16]利用CLSM研究了高强度先进贝氏体钢中奥氏体晶粒的长大、粗化现象,表明奥氏体晶粒的最大直径决定了贝氏体板条的最大长度。杜林秀等[17]以含铌微合金钢为试验材料,采用原位观察法证明了随着冷却速度增加,贝氏体相变温度下降。

目前,针对贝氏体轨钢采用原位观察手段研究其相变过程还未见相关报道,其贝氏体板条形核及生长方式、不同形核位置处的板条生长速率,及热处理工艺条件对贝氏体轨钢中板条生长速率的影响尚缺乏深入研究。鉴于此,本试验针对贝氏体轨钢利用激光扫描共聚焦显微镜(Confocal laser scanning microscope,CLSM)原位观察其连续冷却相变过程,分析板条的形核及生长方式、不同位置处板条生长速率的差异;结合Nano Measurer 1.2软件测量贝氏体板条长度并统计其生长速率,研究不同奥氏体化温度1250、950 ℃及不同相变冷速0.8、1.5 ℃/s对贝氏体连续冷却转变的影响,结合贝氏体板条生长速率及长度分析,解析贝氏体轨钢组织形貌特征。本试验为实现高强韧贝氏体轨钢的热处理工艺优化及组织性能控制提供依据。

1 试验材料与方法

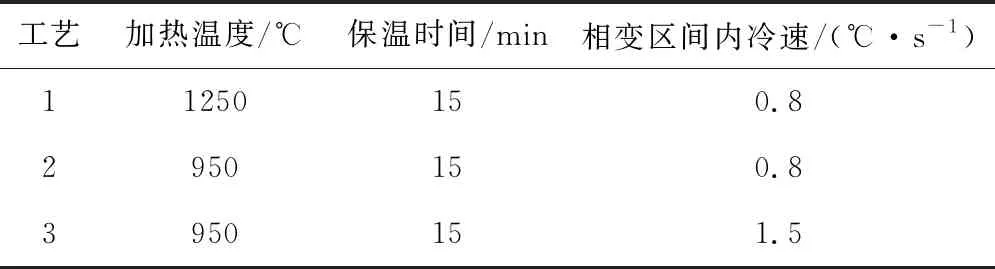

选用Mn-Cr-Mo系贝氏体轨钢作为试验钢,成分(质量分数,%)为0.17~0.22C、2.22~2.40Mn、0.70~0.90Si、0.85~1.05Cr、0.30~0.40Mo、0.55~0.70Ni。用线切割机将试验钢切割成尺寸为φ3 mm×1 mm的圆柱试样,对试样顶部和底部表面进行抛光,以减少表面粗糙度的影响。试样抛光后采用VL2000DX型高温激光扫描共聚焦显微镜进行原位观察,将试样室抽真空至6×10-3Pa,并使用氩气保护防止试样表面氧化。表1为本试验采用的热处理工艺,将试验钢加热到奥氏体化温度并保温15 min,以200 ℃/min冷却速度冷却至700 ℃,再以不同冷却速度冷却至200 ℃,随后空冷并获得相应贝氏体板条动态生长过程的视频。

表1 热处理工艺

2 结果与讨论

2.1 贝氏体板条形核及生长方式

采用工艺1动态观察Mn-Cr-Mo系贝氏体轨钢中板条的形核及生长方式,发现不同贝氏体板条形核及长大不同步[14]。图1(a)为贝氏体板条由晶界处形核向晶粒内部生长示意图,可见贝氏体板条按一定的位向关系有序生长,平行的板条可同时生长或按先后顺序依次生长,大部分板条以晶界形核为主。这是因为贝氏体相变开始时,奥氏体晶界处由于不规则的原子排列和晶格畸变而产生较高的界面能,晶界上又存在较多位错和空位等缺陷,促进了C原子在晶界的扩散,使板条形核所需的扩散能量较小,有利于形成板条形核所需的贫C区,使板条优先在奥氏体晶界处形核;此外,贝氏体板条新晶核在晶界上的自发快速生长有助于消耗晶界能[18]。随着温度的进一步降低,当成分波动引起的贫C区形成温度低于Bs,板条便开始在晶粒内的位错、缺陷或预先形成的贝氏体板条处形核,并呈现无序生长及不同时生长特点,如图1(b)所示。由于晶粒内形核位置有限且C原子扩散速率较低,晶粒内形核通常晚于晶界形核。因此,本试验贝氏体轨钢中贝氏体板条形核及长大方式具有如下特点:晶界处有序同时或不同时生长、晶粒内部无序不同时生长。图1(c,d)表示了试验钢的两种贝氏体板条生长方式。由图1(c)中可见贝氏体板条遇到晶界和预先形成的贝氏体板条而停止生长;而图1(d)中发现贝氏体板条遇亚晶界不会停止生长,而是直接穿过亚晶界继续生长,表明亚晶界对贝氏体板条生长不会形成阻碍。随着贝氏体转变的进行,不同取向的贝氏体板条束相互交叉发生碰撞,最后形成“交叉”的贝氏体显微组织特征。

图1 贝氏体轨钢中板条形核及生长特点(加热温度1250 ℃)

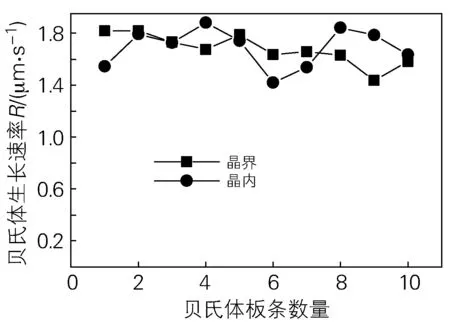

2.2 不同形核位置贝氏体板条生长速率

CLSM原位观察可捕捉每根贝氏体板条的形核位置,并追踪其生长过程,直至遇到晶界或预先形成的板条而停止长大。为了消除其他板条的干扰,选择一定数量不同位置形核的板条进行一一测量。针对工艺1观察结果见图1(a,b),选取晶界处和晶粒内部各10根贝氏体板条统计,采用图像处理软件Nano Measurer 1.2测量每一根板条在不同时间对应的板条长度,即可获得该板条的长度-时间直线,其斜率即为长大速率[19],回归出相应板条的长大速率,并绘制散点图,如图2所示。由图2数据计算晶界处和晶粒内部形核的贝氏体板条生长速率的平均值,分别为1.682、1.688 μm/s。可见,相同热处理条件下晶界处和晶粒内部形核的贝氏体板条生长速率几乎相等。

图2 贝氏体轨钢晶界和晶粒内贝氏体板条生长速率(加热温度1250 ℃)

2.3 奥氏体化温度对贝氏体板条生长的影响

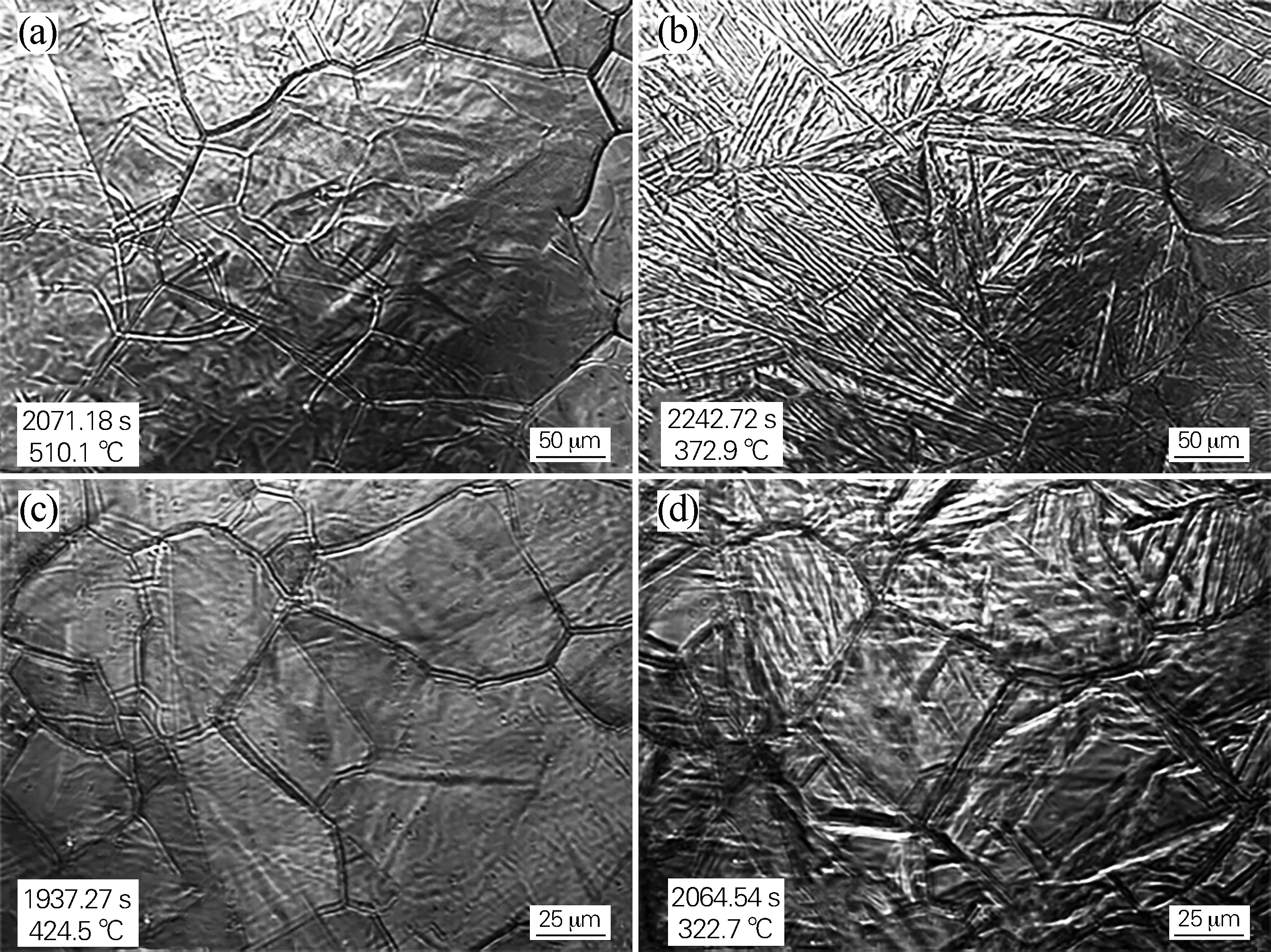

根据工艺1、2,奥氏体化温度1250 ℃、950 ℃时对应的贝氏体转变开始时的组织形貌如图3(a,c)所示,结束时的组织形貌如图3(b,d)所示。对比图3(a,b)可知,当奥氏体化温度1250 ℃时,贝氏体相变开始点Bs及结束点Bf分别为510 ℃及373 ℃,相变温度区间为137 ℃,相变时间为171 s;另外,由图3(a)可见奥氏体晶粒粗大,平均粒径约为180 μm,同时晶粒中出现较多亚晶界,最终得到如图3(b)所示的长短不一、组织不均匀的贝氏体板条。对比图3(c,d)可见,当奥氏体化温度为950 ℃时,Bs及Bf分别为425 ℃及323 ℃,相变温度区间为102 ℃,相变时间为128 s;另外,图3(c) 中奥氏体晶粒变小,平均粒径约为55 μm,图3(d) 所示最终贝氏体板条长度差异不大,板条组织更加均匀,且贝氏体转变量较少。由此可知,奥氏体化温度由1250 ℃下降至950 ℃时,相变温度区间缩短35 ℃、相变时间减少43 s,奥氏体晶粒细化70%。

图3 贝氏体轨钢在不同奥氏体化温度下相变开始Bs点及结束Bf点的显微组织

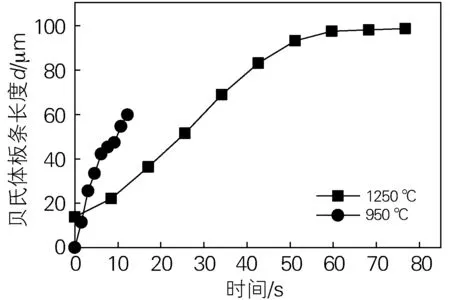

采用Nano Measurer 1.2测量软件将奥氏体化温度1250、950 ℃条件下晶界处形核的贝氏体板条平均长度随时间变化进行统计,得到如图4所示曲线。对比图4中曲线斜率可知,奥氏体化温度1250 ℃时晶界处贝氏体板条平均生长速率为1.677 μm/s,而950 ℃时则为4.893 μm/s;同时板条生长时间由60 s缩短至12 s,板条平均长度由98 μm减小至60 μm,减小了39%。因此,降低奥氏体化温度可加快板条生长、大大缩短生长时间,减少贝氏体转变量,因奥氏体晶粒细化而获得较短的板条长度。

图4 贝氏体轨钢在不同奥氏体化温度下晶界处形核的贝氏体板条平均长度随时间变化曲线

2.4 冷却速度对贝氏体板条生长的影响

根据工艺2、3,相变冷速为0.8、1.5 ℃/s时对应的贝氏体转变开始组织形貌如图5(a,c)所示,结束时的组织形貌如图5(b,d)所示。对比图5(a,b)可知,当相变冷速为0.8 ℃/s时,贝氏体相变开始点Bs及结束点Bf分别为450 ℃及328 ℃,相变温度区间为122 ℃,相变时间为152 s。对比图5(c,d)可知,当相变冷速为1.5 ℃/s时,Bs及Bf分别为428 ℃及341 ℃,相变温度区间为87 ℃,相变时间为58 s。由此可知,当相变冷速由0.8 ℃/s提高至1.5 ℃/s时,Bs点由450 ℃降低至428 ℃,下降了22 ℃,相变温度区间缩短35 ℃、相变时间减少94 s。因为工艺2、3奥氏体化温度相同,故原始奥氏体晶粒大小差异不大,不予分析。

图5 贝氏体轨钢在不同相变冷速下相变开始Bs点及结束Bf点的显微组织

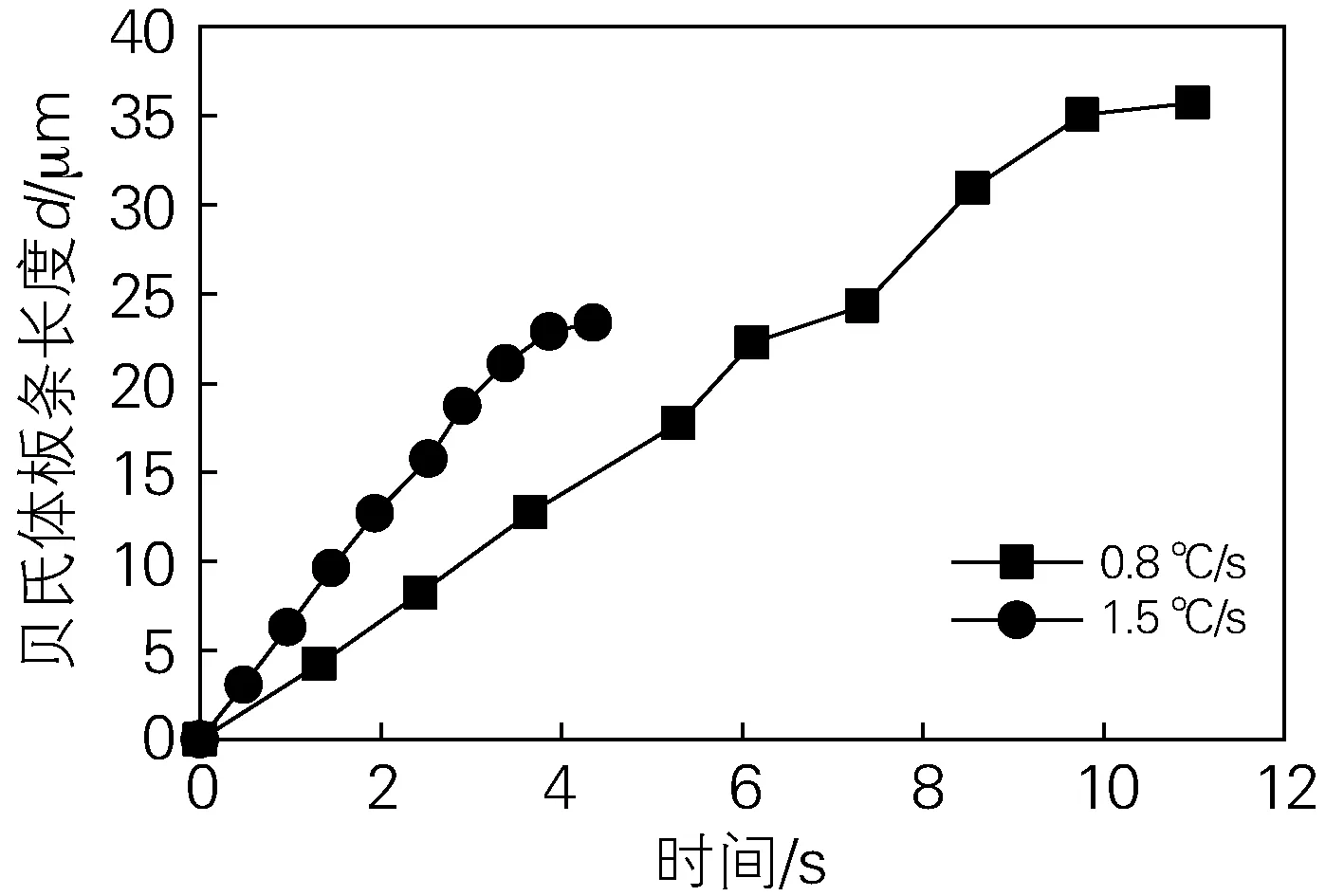

采用Nano Measurer 1.2测量软件将相变冷速0.8、1.5 ℃/s条件下晶界处形核的贝氏体板条平均长度随时间变化进行统计,得到如图6所示曲线。对比图6中曲线斜率可知,相变冷速为0.8 ℃/s时晶界处贝氏体板条平均生长速率为3.522 μm/s,而1.5 ℃/s时则为6.119 μm/s;相应板条生长时间由11.25 s缩短至4.34 s,板条平均长度由35 μm减小至23 μm,表明增加相变冷速可加快板条生长并缩短生长时间,减少贝氏体转变量,并获得较短的板条长度。

图6 贝氏体轨钢在不同相变冷速下晶界处形核的贝氏体板条平均长度随时间变化曲线

2.5 讨论

如上所述,奥氏体化温度由1250 ℃下降至950 ℃时,Bs点降低了85 ℃,相变温度区间缩短35 ℃、相变时间减少43 s,并且奥氏体晶粒细化了70%。在奥氏体向贝氏体转变过程中,奥氏体晶粒具有遗传性。另外,较低的奥氏体化温度降低了奥氏体晶粒长大的界面能和驱动力,使奥氏体晶界迁移困难,从而细化奥氏体晶粒。因此,细小的原始奥氏体晶粒限制贝氏体板条的生长空间[18],使较多的板条生长时在晶粒内相互缠绕,阻止了先形成板条的进一步生长;同时细化的奥氏体晶粒具有更高的过冷奥氏体强度,增大相变过程中板条的长大阻力,也有利于减小板条长度,使板条平均长度由98 μm减小至60 μm,如图4统计结果所示。另外,奥氏体晶粒细小,晶界多,从而可促进形核,使奥氏体不稳定而容易转变,驱动力越高,贝氏体板条生长速率加快,使晶界处贝氏体板条平均生长速率由1.677 μm/s增加至4.893 μm/s,使相变温度区间缩短35 ℃,并缩短相变时间43 s,减少贝氏体转变量;同时奥氏体化温度为1250 ℃时,最终的贝氏体板条长短不一,组织不均匀,而奥氏体化温度为950 ℃时,贝氏体板条长度差异不大,板条组织更加均匀。这是由于奥氏体化温度为1250 ℃时奥氏体晶粒大,故晶界处形核板条和晶粒内部形核板条生长空间较大,并且板条生长速率慢,从而导致板条长度差异明显,如图3(b)所示,最终使贝氏体组织不均匀;而奥氏体化温度为950 ℃时,奥氏体晶粒小,板条生长速率又快,导致板条在有限的空间内生长长度不会差异太大,如图3(d)所示,最终得到均匀的板条组织。因此,奥氏体化温度降低可细化原始奥氏体晶粒、增强过冷奥氏体强度,提高形核率,最终获得更加细小均匀的贝氏体板条组织,有利于实现贝氏体钢轨强韧化。

当相变冷速由0.8 ℃/s提高至1.5 ℃/s时,Bs点降低了22 ℃,相变温度区间缩短35 ℃、相变时间减少94 s。一方面,由于冷速增加,C原子扩散速度降低,使奥氏体中难以形成贝氏体铁素体形核所需的贫C区,进而抑制贝氏体形核,增大了相变阻力,使Bs点降低;过冷度加大还使体系能量降低,使贝氏体形核的热激活条件减弱,从而推迟晶界上的贝氏体形核,降低Bs点。另一方面,相变冷速加快,使相变发生在较低温度,此时相变的奥氏体强度较高,使板条长大时向界面移动所受阻力增加,有助于抑制板条长大;低温相变对C扩散的抑制也显著抑制了贝氏体铁素体板条的生长;冷速加快使过冷度加大,贝氏体板条的临界形核功均降低,导致板条形核率增大,有利于减小板条长度,使板条平均长度由35 μm减小至23 μm,这也解释了图6的统计结果。另外,低温相变产生较高的过冷度,能够为贝氏体转变提供更多驱动力,从而使贝氏体转变进程变快,使晶界处贝氏体板条平均生长速率由3.522 μm/s增加至6.119 μm/s,使相变温度区间缩短35 ℃,并缩短相变时间94 s;并且快冷提高过冷奥氏体强度,使其分解困难[19],细化板条组织的同时进一步减少贝氏体转变量,如图5(b,d)所示。因此,相变冷速加快,抑制C扩散延迟贝氏体相变,同时增强过冷奥氏体强度,提高过冷度而促进形核,均有助于减小贝氏体板条长度,并产生更高转变驱动力而加快贝氏体转变,利于得到细小的贝氏体板条组织,增强贝氏体轨钢组织稳定性。

2.6 贝氏体相变机制

根据贝氏体板条生长速率扩散控制模型Zener-Hillert方程和Trivedi 方程的计算结果[20],碳钢中贝氏体板条生长速率为 (0~10)×10-3mm/s。经统计计算,本试验贝氏体轨钢中板条平均生长速率为4.053 μm/s,符合扩散控制模型数量级范围[21],也远远小于报道的马氏体的生长速率(106mm/s)[22]。因此,本试验Mn-Cr-Mo系贝氏体轨钢中贝氏体板条的平均生长速率表明其贝氏体相变为扩散控制相变机制。

3 结论

1) Mn-Cr-Mo系贝氏体轨钢中贝氏体板条形核长大具有晶界处有序同时或不同时生长、晶粒内部无序不同时生长特点;晶界、晶粒内形核的贝氏体板条都以近似相等的恒定速率生长,不同位向板条遇晶界或预先形成的贝氏体板条停止生长而形成“交叉”板条组织。

2) 本试验Mn-Cr-Mo系贝氏体轨钢中贝氏体板条的生长速率主要受相变驱动力控制,而奥氏体晶粒大小及强度是影响最终贝氏体板条长度的主要因素。贝氏体板条的平均生长速率为4.053 μm/s,支持贝氏体相变为扩散控制相变机制。

3) 降低奥氏体化温度、提高相变冷速,可增强过冷奥氏体强度而抑制板条长大,同时提高形核率及相变驱动力,加快贝氏体转变,有助于获得更加细小均匀的贝氏体板条组织,实现贝氏体轨钢强韧化。