六偏磷酸钠掺入量对Al2O3-SiC-C质铁沟浇注料性能的影响

2020-11-11程本军周长洞叶尔波拉提阿尔米亚

熊 健,程本军,何 可,周长洞,叶尔波拉提·阿尔米亚

(中南大学能源科学与工程学院,长沙 410083)

0 引 言

Al2O3-SiC-C质铁沟浇注料具有高温强度大、抗渣性好、抗热震以及抗机械冲刷性能优良等特点,广泛应用于高炉出铁沟工作层[1-3]。但随着现代高炉的大型化、长寿化发展,出铁沟内高温铁水流速增加,出铁时间延长,出铁次数增多,这就要求Al2O3-SiC-C质铁沟料具有更优异的性能,以适应更恶劣的工作环境[4-5]。

Al2O3-SiC-C质铁沟料主要由骨料、细粉、微粉、结合剂和减水剂组成。其中,减水剂是一种在保证浇注料流动性不变的条件下,能有效减少拌和用水量的添加剂。此外,减水剂还可以改善浇注料成型后的致密性、力学性能以及热力学性能[6]。目前减水剂对Al2O3-SiC-C质铁沟料性能的影响已有一定研究。高广震等[7]在研究Al2O3-SiC-C质浇注料流动性能时,采用六偏磷酸钠为减水剂,发现当六偏磷酸钠掺入量(质量分数,下同)为0.05%时,其流动性最大。逯久昌等[8]报道了三聚磷酸钠对Al2O3-SiC-C质浇注料流动性能的影响,发现该浇注料流动性能随着三聚磷酸钠掺入量的增加先增加后降低,其最佳掺入量为0.025%;OTROJ等[9]对比了聚丙烯酸钠、柠檬酸钠、三聚磷酸钠和六偏磷酸钠对Al2O3-SiC-C质铁沟浇注料流动性能的影响,发现与其他3种减水剂相比,聚丙烯酸钠对流动性能的影响最大,当其掺入量为0.06%时流动性能最佳。从上述分析可知,减水剂对Al2O3-SiC-C质铁沟浇注料性能影响的研究主要集中在流动性能方面,而对浇注料致密性、力学性能和热力学性能的影响及影响机理方面的研究却鲜有报道。

六偏磷酸钠是铝酸盐水泥浇注料常用的一种减水剂,与Ca2+、Mg2+、Al3+和硅微粉等之间的吸附能力极强,在水中易通过物理吸附的形式吸附于颗粒表面,增加颗粒之间的ζ电位,从而改善浇注料浇成后的致密性、力学性能和热力学性能。掺入的六偏磷酸钠不能过多,过多六偏磷酸钠电离出来的Na+会破坏带电粒子之间的双电层,降低颗粒表面的ζ电位。作者通过掺入不同含量六偏磷酸钠,研究了六偏磷酸钠对Al2O3-SiC-C质铁沟浇注料性能的影响及作用机理,以期为六偏磷酸钠减水剂的使用提供理论指导。

1 试样制备与试验方法

1.1 试样制备

试验用骨料为棕刚玉,粒径分别为58 mm,35 mm,13 mm,01 mm;辅料包括97碳化硅(粒径分别为01 mm,≤0.074 mm)、白刚玉粉(粒径≤0.074 mm)、氧化铝微粉(粒径分别为5,2 μm)、71拉法基水泥(粒径≤0.045 mm)、硅微粉(粒径≤0.15 μm)、99金属硅(粒径≤30 μm)、炭黑(粒径≤30 μm)、氮化硼(粒径≤30 μm)、六偏磷酸钠(粒径≤10 μm)。所有原料均购自洛阳耐火材料研究院有限公司,其中六偏磷酸钠为化学分析纯。

按照表1进行配料,将配好的原料放入NRJ-411型胶砂搅拌机中搅拌均匀,在搅拌过程中逐渐加入适量水(应满足施工要求,一般实验室加水量在3%~5%,质量分数,下同),混湿均匀后,将物料放置在JZ-85型振动台上分别浇注成尺寸为40 mm×40 mm×160 mm的长方体以及φ10 mm×50 mm和φ180 mm×30 mm的圆柱体,24 h自然养护后脱模。脱膜后试样放入PG-225型烘箱内于110 ℃保温24 h干燥,然后在SX-32-17型高温试验炉内进行烧成,烧成温度为1 450 ℃,保温3 h后取出冷却。

表1 试样组成(质量分数)

1.2 试验方法

参照GB/T 2997-2000,采用XQK-01型显气孔体密测定仪测定试样的体积密度和显气孔率;按照GB/T 16491-2008,采用CCS-600/20型耐压抗折强度试验机测定试样的耐压和抗折强度;利用PCY-III型高温立式膨胀仪测定试样的线膨胀系数;参照GB/T 10294-2008,根据傅里叶一维导热原理,采用PBD-15-7P型平板导热仪测定试样导热系数。利用X′pert pro型X射线衍射仪(XRD)对试样进行物相分析。利用TESCAN MIRA3型场发射扫描电镜(SEM)对试样断面进行微观形貌观察。

2 试验结果与讨论

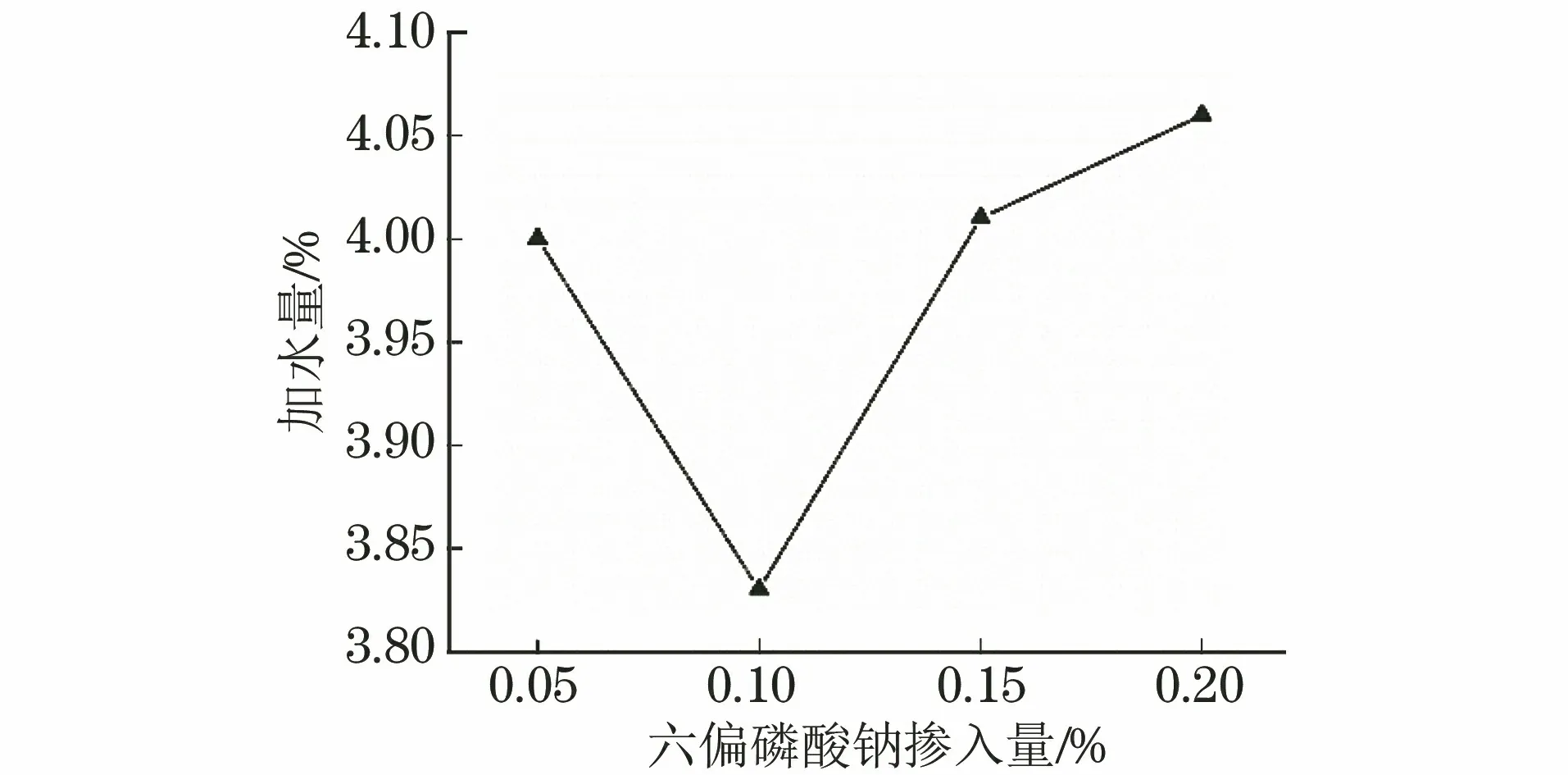

2.1 六偏磷酸钠掺入量对加水量的影响

由图1可以看出:随着六偏磷酸钠掺入量的增加,试样的加水量先减少后增加,当六偏磷酸钠掺入量为0.10%时,加水量最少。碳化硅、氧化铝、硅微粉以及铝酸盐水泥等粉体颗粒在加水搅拌时容易产生团聚,将游离水包裹在颗粒之间。当掺入六偏磷酸钠后,六偏磷酸钠在水中电离出来的阴离子基团与浇注料浆料中水泥和氧化铝颗粒释放出来的Ca2+、Mg2+、Al3+等离子具有极强的螯合力,会形成带负电荷的螯合物[10-11];带负电荷的螯合物以及阴离子基团通过物理吸附的方式吸附于粉体颗粒表面,使得颗粒之间的静电排斥力增强,包裹于粉体颗粒之间的游离水得到释放,从而改善了浇注料浆料的流动性,减少加水量。当六偏磷酸钠的掺入量为0.10%时,颗粒间的静电排斥力达到最大,游离水得到充分释放,加水量最少。当六偏磷酸钠过量时,其电离出的过量Na+对双电层的压缩作用增强,使得颗粒表面的双电层变薄,ζ电位下降,颗粒之间的静电排斥力减小,颗粒发生团聚包裹游离水,加水量增加[6]。

图1 试样加水量随六偏磷酸钠掺入量的变化曲线Fig.1 Curve of water addition vs sodium hexametaphosphate addition amount of samples

图2 110 ℃干燥后试样的体积密度和显气孔率随六偏磷酸钠 掺入量的变化曲线Fig.2 Curves of bulk density and apparent porosity vs sodium hexametaphosphate addition amount of samples after drying at 110 ℃

2.2 六偏磷酸钠掺入量对致密性的影响

由图2可知,随着六偏磷酸钠掺入量的增加,110 ℃干燥后试样的体积密度先增加后减小,显气孔率则先减小后增加,当六偏磷酸钠掺入量为0.10%时,体积密度最大,显气孔率最小。由上述分析可知,随着六偏磷酸钠掺入量的增加,粉体颗粒之间的静电排斥力增大,流动性提高,因此物料浇注时更加密实,烘干后体积密度增加,显气孔率降低;但六偏磷酸钠过量又会导致颗粒之间静电排斥力减小,流动性降低,物料浇注时更加疏松,烘干后体积密度减小,显气孔率增加。

对比图2和图3可知:1 450 ℃烧成后试样体积密度和显气孔率的变化趋势与110 ℃干燥后的几乎类似,但是达到最大体积密度和最小显气孔率时的六偏磷酸钠掺入量增至0.15%;并且1 450 ℃烧成后试样的体积密度更小,显气孔率更大。

图3 1 450 ℃烧成后试样的体积密度和显气孔率随六偏磷酸钠 掺入量的变化曲线Fig.3 Curves of bulk density and apparent porosity vs sodium hexametaphosphate addition amount of samples after firing at 1 450 ℃

由图4可以看出,在1 450 ℃烧成后,六偏磷酸钠掺入量为0.10%试样的断面存在大量气孔,并且气孔分布均匀,结构相对疏松,骨料与基质结合较好。

图4 六偏磷酸钠掺入量为0.10%时试样在1 450 ℃烧成后的 SEM形貌Fig.4 SEM micrograph of sample containing 0.10wt% sodium hexametaphosphate after firing at 1 450 ℃

在1 450 ℃下烧成时,试样中大量结晶水逸出,在原来水分子位置留下空隙,气孔率增加;而且,在1 450 ℃下会产生液相基质,这些液相基质填充于微小气孔之间,使得骨料与基质之间的结合变好,因此体积密度增大。结合较好的骨料和基质有助于改善材料的抗侵蚀能力和强度[12-15]。

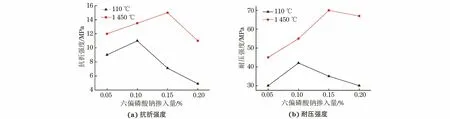

2.3 六偏磷酸钠掺入量对力学性能的影响

由图5可知:试样的耐压强度和抗折强度均随六偏磷酸钠掺入量的增加呈现先增大后减小的变化规律,与其体积密度的变化规律相似。这是因为:随着六偏磷酸钠掺入量的增加,颗粒间包裹的游离水释放,浇注料浆料的流动性变好,浇注得更加密实,强度增加;但过量六偏磷酸钠又会降低颗粒之间的静电斥力,导致游离水被颗粒包裹,浆料流动性变差,试样变得疏松,强度降低。与110 ℃干燥后的相比,1 450 ℃烧成后试样的耐压强度和抗折强度更好。

图5 试样经110 ℃干燥和1 450 ℃烧成后抗折强度和耐压强度随六偏磷酸钠掺入量的变化曲线Fig.5 Curves of flexural strength (a) and compressive strength (b) vs sodium hexametaphosphate addition amount of samples after drying at 110 ℃ and firing at 1 450 ℃

图7 1 450 ℃烧成后不同六偏磷酸钠掺入量下试样的线膨胀系数和导热系数随测试温度的变化曲线Fig.7 Curves of linear expansion coefficient (a) and thermal conductivity (b) vs testing temperature of samples containing sodium hexametaphosphate with different addition amount after firing at 1 450 ℃

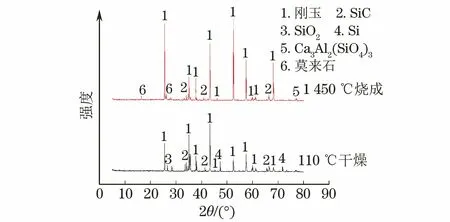

由图6可知,在1 450 ℃烧成后,六偏磷酸钠掺入量为0.10%试样中刚玉相特征峰强度增加,并出现了莫来石相衍射峰。莫来石相的生成增强了骨料之间的结合作用,有利于提升试样的强度;同时,在1 450 ℃下产生的液相基质填充颗粒之间的空隙,增强了颗粒之间的结合,从而提升了试样的强度[12-15]。因此,1 450 ℃烧成后试样的强度高于110 ℃干燥后试样的。综上所述,掺入适量的六偏磷酸钠以及1 450 ℃烧成均可提高Al2O3-SiC-C质铁沟浇注料的耐压强度和抗折强度。

图6 六偏磷酸钠掺入量为0.10%时试样经110 ℃干燥和 1 450 ℃烧成后的XRD谱Fig.6 XRD patterns of sample containing 0.10wt% sodium hexametaphosphate after drying at 110 ℃ and firing at 1 450 ℃

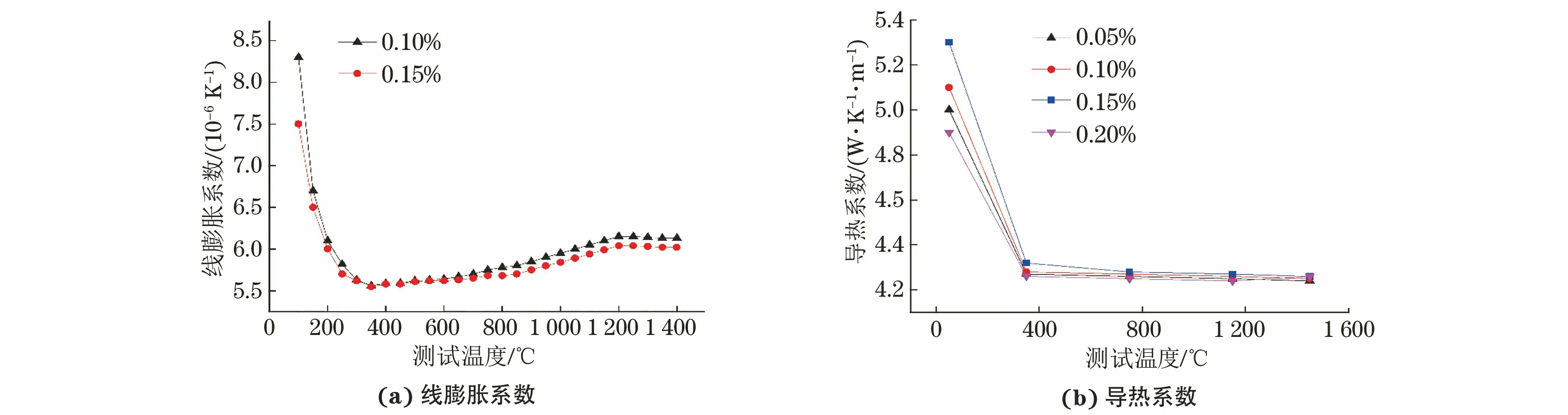

2.4 六偏磷酸钠掺入量对热力学性能的影响

由图7(a)可知:在1 450 ℃烧成后,六偏磷酸钠掺入量为0.10%,0.15%试样的线膨胀系数随温度升高呈现先迅速降低后缓慢增加的变化趋势,且均在370 ℃时达到最小值,当温度升至1 250 ℃后线膨胀系数基本保持稳定;六偏磷酸钠掺入量较低时,试样的线膨胀系数较大,这应与其内部的致密程度有关。试样的线膨胀系数不宜过大,过大时试样受到热冲击产生的热应力也较大,这会缩短其使用寿命[16-17]。由图7(b)可知:不同六偏磷酸钠掺入量下试样的导热系数随温度升高均先迅速降低,这应与试样中显气孔率增加以及水分的排出有关;当温度升至350 ℃及以上时试样的导热系数略有下降但下降幅度很小。原因在于试样中的结晶水逸出导致孔隙增加,平均导热系数降低。当温度低于1 150 ℃时,随着六偏磷酸钠掺入量的增加,试样的导热系数先增后降,与体积密度的变化规律类似,这应与试样内显气孔率的变化有关[15,18];温度高于1 150 ℃以后,随着六偏磷酸钠掺入量增加,导热系数的变化没有规律,这可能与液相基质的形成以及水化产物的重度烧结有关[15,17]。

3 结 论

(1) 在110 ℃干燥和1 450 ℃烧成后,Al2O3-SiC-C质铁沟浇注料的体积密度随着六偏磷酸钠掺入量的增加先增加后减小,显气孔率则先减小后增加。其中:110 ℃干燥后,六偏磷酸钠掺入量为0.10%试样的体积密度最大,显气孔率最小;1 450 ℃烧成后,六偏磷酸钠掺入量为0.15%时的体积密度最大,显气孔率最小。

(2) 在110 ℃干燥和1 450 ℃烧成后,Al2O3-SiC-C质铁沟浇注料的耐压强度和抗折强度随着六偏磷酸钠掺入量的增加先增加后减小,与其体积密度的变化规律类似。

(3) 1 450 ℃烧成后,六偏磷酸钠掺入量为0.10%,0.15%试样的线膨胀系数随测试温度的升高先迅速降低后缓慢增加,较低掺入量下试样的线膨胀系数较大;当测试温度低于1 150 ℃时,随着六偏磷酸钠掺入量的增加,试样的导热系数先增后降。

(4) 综合考虑致密性、力学性能和热力学性能要求,六偏磷酸钠的最佳掺入量为0.10%~0.15%,在该掺入量下,Al2O3-SiC-C质铁沟浇注料的致密性好,强度高,导热性能优良。