TC4钛合金绝热剪切行为的数值模拟

2020-11-11闫迎亮张鹏飞

闫迎亮,张鹏飞

(北京航天动力研究所,北京 100076)

0 引 言

绝热剪切是金属材料在高应变速率条件下的一种典型失效形式,伴随绝热剪切带的产生[1]。绝热剪切是指在局域化变形剪切过程中,热量在短时间内来不及扩散而使整个剪切过程处于绝热状态的一种现象[2-3]。目前,关于绝热剪切的数值模拟已经涵盖了多种合金材料,包括钢[4-5]、钨合金[6]、镁合金[7]、钛合金[8]等。其中,钛合金因具有弹性模量低、屈服强度与抗拉强度高等优点而广泛应用在医疗、航空航天、军事等领域。在航空航天与军事领域中应用的钛合金经常处于高速冲击等极端环境,并且钛合金的导热系数较低,因此绝热剪切是钛合金动态变形过程中的主要变形方式。

近年来,有关钛合金绝热剪切行为的研究主要集中在微观形貌、数值模拟等方面。研究表明,钛合金绝热剪切带内存在大量基于旋转动态再结晶机制而产生的纳米级超细晶粒[9]。随着计算机和材料理论计算模型的发展,有限元数值模拟技术可以实现绝热剪切过程的动态再现,并能够输出整个剪切过程中应力、应变和温度之间的变化关系。在假设剪切带的形成是基于临界塑性应变的前提下,目前主要利用弹丸冲击带缺口的钢板捕捉绝热剪切过程。在绝热剪切带的形成过程中,应力塌陷现象出现后,绝热剪切带内部为能够抵抗压力和剪切应力的牛顿流体,但是在绝热剪切带内部并未捕捉到非均匀温度场[10-12]。研究表明,帽状试样能够在其两拐角连线处形成一个纯剪切的应力状态,这使得在绝热剪切带形成过程中温度场变化的捕捉变得更加容易,并且绝热剪切带的呈现效果也优于带缺口钢板的[13];然而目前,有关钛合金帽状试样绝热剪切行为的研究较少。因此,作者基于J-C本构模型和损伤模型,采用Lsdyna软件建立了分离式霍普金森压杆系统的二维模型,对TC4钛合金帽状试样的绝热剪切过程进行了数值模拟,研究了局域化变形区域的应力、塑性应变、温度的变化,探讨了TC4钛合金的绝热剪切机理。

1 试样制备与试验方法

试验材料为TC4钛合金,化学成分见表1。在试验合金上截取如图1所示的帽状试样,表面经抛光处理后待用。

表1 TC4钛合金的化学成分(质量分数)Table 1 Chemical composition of TC4 titaniumalloy (mass) %

图1 帽状试样的形状与尺寸Fig.1 Shape and dimension of hat-shaped sample

采用如图2所示的分离式霍普金森压杆装置对帽状试样进行高速冲击试验,冲击速度为13 m·s-1。分离式霍普金森压杆装置中的冲击锤冲击入射杆后产生应力波,应力波通过入射杆作用于帽状试样,为帽状试样提供动态压缩载荷;通过帽状试样的应力波传入透射杆,最后经吸收杆和阻尼装置吸收。在试验过程中,位于入射杆和透射杆上的应变检测片测得应变波,并由动态应变记录仪和示波器输出。试验结束后,将帽状试样沿两拐角连线切开,切割面经打磨、抛光,用体积分数3%硝酸酒精溶液腐蚀后,采用EM-30PLUS型扫描电镜观察试样局域化变形区域的显微组织。

图2 分离式霍普金森压杆装置示意Fig.2 Schematic of split Hopkinson pressure bar equipment

2 有限元分析

2.1 材料模型的确定

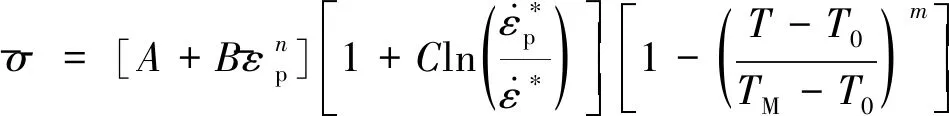

绝热剪切变形过程是与应力、应变、应变速率、温度有关的过程,因此选择Johnson-Cook(J-C)本构模型作为数值模拟的本构模型[14],其表达式为

(1)

采用J-C损伤模型[14]作为数值模拟过程中判定材料断裂的标准,其表达式为

(2)

式中:εf为损伤塑性应变;σ*为应力三轴度;Tr为参考温度,取298.15 K;D1,D2,D3,D4,D5均为累积损伤模型中的损伤常数。

参考文献[13]得到的TC4钛合金的密度、弹性模量、泊松比、熔点以及材料常数与损伤常数如表2所示,参考应变速率为4×10-4s-1。

表2 TC4钛合金的材料属性参数Table 2 Material property parameters of TC4 titanium alloy

图4 帽状试样在冲击过程中不同时刻时的Von Mises应力云图Fig.4 Von Mises stress contour of hat-shaped sample at different moments during impact

2.2 有限元模型的建立

采用Lsdyna软件建立帽状试样和分离式霍普金森压杆系统的有限元模型。分离式霍普金森压杆系统的冲击锤的尺寸设置为φ12.5 mmX150 mm,入射杆与透射杆的尺寸均为φ12.5 mmX900 mm,设定霍普金森入射杆和透射杆的网格尺寸为1 mm。帽状试样粗区域的网格尺寸为1 mm,两个拐角连线处局域化变形区域的网格尺寸为0.1 mm,有限元模型如图3所示。在有限元计算过程中,分离式霍普金森压杆系统的冲击锤、入射杆和透射杆均为钢弹性体,接触方式为自动接触,冲击锤的冲击速度为13 m·s-1。

图3 帽状试样的有限元模型网格划分示意Fig.3 Finite element model meshing diagram of hat-shaped sample

3 模拟结果分析与试验验证

在数值模拟过程中,模型的断裂过程实质上是单元和节点的“杀死”过程,即当单元和节点的塑性应变大于判定断裂极限应变时,单元自动消除而不再参与计算。在用J-C本构模型和损伤模型进行计算的过程中,利用断裂极限应变会随塑性应变、塑性应变速率和温度而发生改变这一特点来保证绝热剪切过程模拟结果的准确性。由图4可知:在冲击过程中,帽状试样两拐角连线处的应力较大;当应力达到TC4钛合金的断裂强度时,帽状试样在拐角处产生裂纹,且裂纹向帽状试样局域化变形区域中心扩展,此时最大应力为1 530 MPa;在变形后期,帽状试样局域化变形区域中心形成非连续的微孔洞聚集区,微孔洞呈线形分布,且非孔洞区域有明显的应力残留。

在绝热剪切带形成的临界条件中,最重要的2个因素为等效塑性应变和温度。由图5可以看出:在绝热剪切过程中,帽状试样的断裂极限塑性应变为0.205 3,大于准静态条件下的断裂极限塑性应变(0.14)[8];在帽状试样局域化变形区域内,等效塑性应变较高的区域呈扭转的漩涡状分布特征,这与钨合金帽状试样的模拟结果一致[15]。

在高速变形过程中,90%的塑性功会转变为热量,使材料的温度明显升高。由图6可知,在绝热剪切过程中,帽状试样的温度分布与塑性应变分布一致。由于绝热剪切带都在局域化变形区域中产生[16],并且在局域化变形区域内部出现了明显的高温聚集区,因此可判断等效塑性应变较高的区域,即温度较高的区域为绝热剪切带。

图5 帽状试样在冲击过程中不同时刻时的等效塑性应变云图Fig.5 Equivalent plastic strain contour of hat-shaped sample at different moments during impact

图6 帽状试样在冲击过程中不同时刻时的温度云图Fig.6 Temperature contour of hat-shaped sample at different moments during impact

由图7可以看出,模拟得到帽状试样的真应力-真应变曲线与试验结果吻合,相对误差小于5%,由此验证了数值模拟结果的准确性。

图7 模拟与试验得到帽状试样的真应力-真应变曲线对比Fig.7 Comparison between simulated and test true stress-true strain curves of hat-shaped sample

绝热剪切带的形成可通过塑性应变和温度云图进行判定,也可通过剪切过程中是否存在应力塌陷来进行判定。由于在高速冲击过程中,绝热剪切带一般产生于帽状试样两拐角连线处[16],因此在有限元分析过程中重点分析该位置的模拟结果。由图8可知:在冲击初期,帽状试样两拐角连线两端,即S7341和S7412处的应力最大,Von Mises应力随时间呈线性变化,这说明该区域的材料没有发生明显的热软化,可判断该处断裂为脆性断裂;S7264处的塑性应变最大,最大Von Mises应力接近1 500 MPa,应力随时间呈非线性变化,说明该处材料在变形过程中受温度的影响较大,该处很容易发生材料流变而形成绝热剪切带。帽状试样局域化变形区域的变形过程分为4个阶段:第一个阶段为弹性变形阶段,该阶段塑性应变为0,应力呈线性增大趋势;第二个阶段为屈服阶段,该阶段塑性应变呈近似线性增长趋势,应力大于屈服强度,应变和应变速率硬化占主导地位,材料热软化作用增强;第三阶段为应力塌陷阶段,该阶段塑性应变保持在较高水平,应力迅速下降,材料热软化占主导地位,材料发生流变而形成绝热剪切带;第四个阶段为断裂阶段,即材料失效断裂。由此可知,TC4钛合金在绝热剪切过程中会产生明显的应力塌陷现象,从而在局域化变形区域中形成绝热剪切带。

图8 帽状试样两拐角连线处特征点的位置以及模拟得到不同特征点的Von Mises应力-时间与应变-时间曲线Fig.8 Positions of feature points on two corner connected lines (a) and simulated Von Mises stress-time (b) and plastic strain-time (c) curves of different feature points in hat-shaped sample

根据仿真分析结果,当冲击锤冲击速度为13 m·s-1时,TC4合金帽状试样两拐角连线处会产生明显的绝热剪切现象,形成绝热剪切带组织。相同试验条件下,冲击试验后TC4合金帽状试样局域化变形区域的显微组织如图9所示。由图9可知:帽状试样中存在明显的绝热剪切带,且位置与模拟结果一致;基体组织为α组织,绝热剪切带组织为明显的等轴晶组织,绝热剪切带组织与基体组织间有明显的分界线,这验证了仿真结果的准确性。

图9 试验得到帽状试样中绝热剪切带的微观形貌Fig.9 Micromorphology of adiabatic shear band in hat-shaped sample by test: (a) overall morphology and (b) magnification of local area

4 结 论

(1) 模拟得到13 m·s-1冲击速度下,TC4钛合金帽状试样发生明显的局域化变形,且局域化变形区域的最大应力为1 530 MPa,断裂极限塑性应变为0.205,最高温度为344.3 K;帽状试样局域化变形区域中等效塑性应变较高区域与温度较高区域均呈扭转的漩涡状分布特征,且二者的位置相同,该区域形成了绝热剪切带。

(2) 模拟得到帽状试样的真应力-真应变曲线与试验结果吻合,相对误差小于5%,从力学行为方面验证了模拟结果的准确性;模拟得到绝热剪切带的位置与试验得到的一致,从微观组织方面验证了模拟结果的准确性。绝热剪切带组织为明显的等轴晶组织,绝热剪切带组织与α基体组织间存在明显的分界线。